Диплом КАТЯ 2007. Дипломная работа Разработка методики приготовления стандартных образцов на основе силицида титана

Скачать 1.1 Mb. Скачать 1.1 Mb.

|

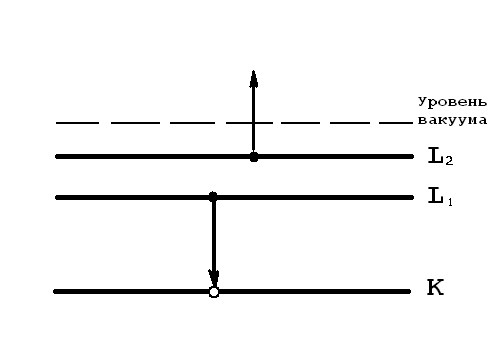

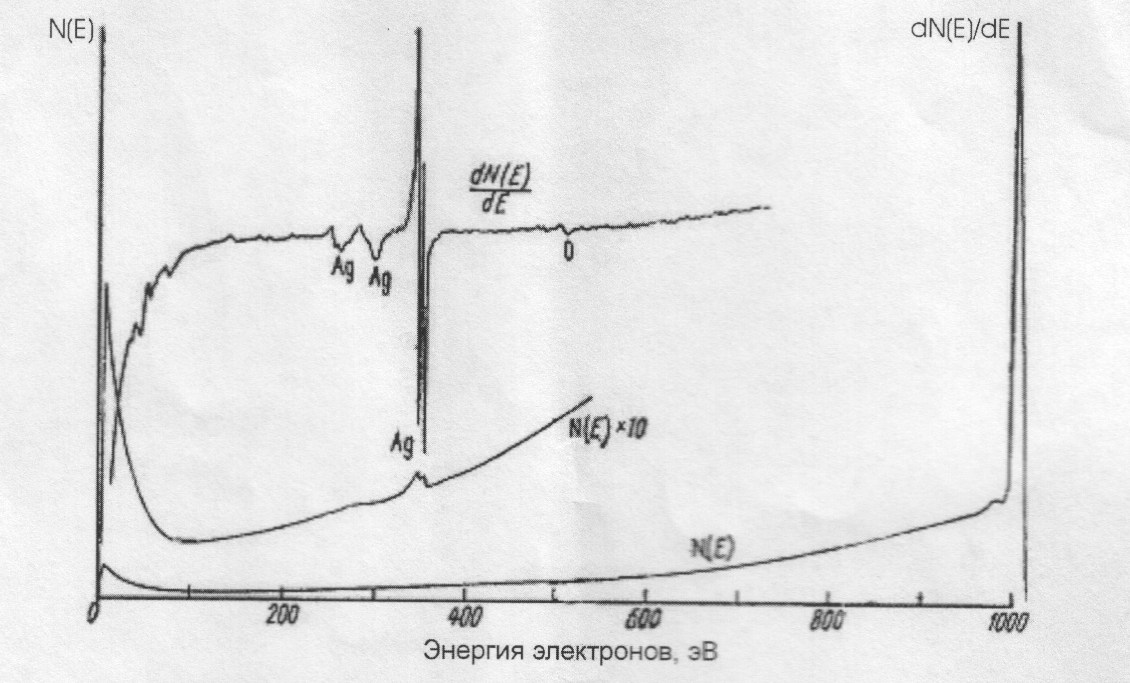

1 %;ГОУ ВПО «Уральский государственный технический университет –УПИ» Кафедра теории металлургических процессовДипломная работаРазработка методики приготовления стандартных образцов на основе силицида титана Студент гр. МТ-43022 Елфимова Е. В. Научный руководитель от УГТУ-УПИ, доцент кафедры ТМП Панфилов А.М. Научный руководитель от ФГУП «УНИИМ», зав. лабораторией, к.ф.-м.н. Терентьев Г.И. Заведующий кафедрой ТМП Ватолин А.Н. Екатеринбург 2007 РефератДипломная работа содержит: 25 страниц, 2 таблицы, 14 формул, 7 иллюстраций. Ключевые слова: стандартные образцы состава (СО), силицид титана, метод оже-электронной спектроскопии, метод порошковой металлургии, метод дуговой плавки, метод плавки во взвешенном состоянии, оценка однородности. Цель работы: исследовать однородность материала СО на основе силицида титана, полученного различными методами (метод порошковой металлургии, метод дуговой плавки, метод плавки во взвешенном состоянии), с применением оже-электронной спектроскопии. Установить, какой из перечисленных методов позволяет получить наиболее однородный материал СО. Содержание Введение………………………………………………………………….3 1 Физические основы электронной оже – спектроскопии…………….4 1.1 Описание оже - спектрометра……………………………………...6 1.2 Глубина выхода оже – электронов…………………………………7 2 Определение содержания компонентов методом ЭОС……………..8 2.1 Метод качественного анализа……………………………………....8 2.2 Метод количественного анализа…………………………………....8 2.2.1 Метод коэффициентов элементной чувствительности………….8 2.2.2 Метод коэффициентов элементной чувствительности с матричными поправкми……………………………………… ………9 3 Расчет состава шихты…………………………………………………114 Методы приготовления стандартных образцов на основе силицида титана……………………………………………..12 4.1 Метод порошковой металлургии………………………...12 4.2 Метод дуговой плавки……………………………………14 4.3 Метод плавки во взвешенном состоянии………………..16 5 Исследование однородности материала СО………………………….17 Заключение………………………………………………………………..19 Приложение……………………………………………………………….20 Библиографический список………………………………………………23 Введение В настоящее время в разных странах активно ведутся работы по метрологическому обеспечению (МО) локальных методов анализа компонентного состава веществ и материалов, среди которых ведущее место занимает метод оже-электронной спектроскопии. Разрабатываются стандарты на методики выполнения измерений, на термины и определения, стандартные образцы состава и свойств (СО), систематизируются справочные данные, т.е. создается система, призванная поддерживать единство и требуемую точность измерений химического состава и свойств приповерхностных слоев твердого тела толщиной от 0,5 нм и более. Среди проблем МО локальных методов анализа материалов особенно остро стоит вопрос о создании стандартных образцов состава и свойств, как наиболее эффективных средств метрологического обеспечения. Необходимо разрабатывать СО, предназначенные для исследования характеристик погрешности и поверки спектрометров при выпуске их из производства и при эксплуатации, СО чистых материалов для калибровки энергии и масштаба интенсивности аналитического сигнала спектрометров, СО состава чистых материалов и соединений для количественного определения содержания компонентов. Точность аналитической информации, получаемых с помощью локальных методов анализа, определяется путем сравнения интенсивности аналитического сигнала, соответствующего неизвестному содержанию компонента в анализируемом веществе с интенсивностью аналитического сигнала, соответствующего аттестованному содержанию этого компонента в СО. Метод оже-электронной спектроскопии относится к методу локального анализа поверхностных слоев, с помощью которого определяют содержание компонентов в объемах вещества от 10-5 до 2,5 10-2 мкм3. Такая высокая локальность метода требует, чтобы содержание компонентов в СО незначительно отличалось в любой случайно выбранной точке образца или группе одноименных образцов, т.е. необходимо, чтобы материал СО обладал достаточно высокой степенью однородности. Стоит отметить, что составляющая погрешность от неоднородности материала СО вносит основной вклад в погрешность аттестации СО. При разработке СО состава для методов оже-анализа представляет интерес опробовать различные способы приготовления материала СО, среди которых метод порошковой металлургии, метод дуговой плавки и плавка во взвешенном состоянии. Данные методы отличаются возможностью достижения высоких температур (от 1700 до 3400 0С) и как, следствие, возможностью получения однородного по составу материала. 1 Физические основы электронной оже - спектроскопии Оже - эффект был открыт в 1925 году Пьером Оже, работавшим с рентгеновскими лучами. Метод, в котором возбуждаемые электронным пучком оже-электроны используются для идентификации примесей на поверхности, был предложен в 1953 году Лендером. Однако чувствительность метода была слишком низкой до 1968 года, когда Харрис предложил дифференцировать кривые энергетического распределения N(E) для получения оже - спектров. Метод получил широкое распространение после того, как Вебер и Перия в 1967 году продемонстрировали возможность использования стандартной аппаратуры метода дифракции медленных электронов в качестве оже - спектрометров. Рассмотрим процесс, протекающий в результате ионизации изолированного атома электронным ударом, когда падающий электрон с достаточно большой энергией Ер выбивает электрон с внутреннего уровня, образовавшаяся вакансия немедленно заполняется другим электроном, что показано как переход L1 - K на рисунке 1. Энергия Eк –El1 при таком переходе может освобождаться в виде характеристического рентгеновского излучения (основа рентгеновской флуоресцентной спектроскопии) или передаваться другому электрону, например находящемуся на уровне L2. Этот электрон выходит в вакуум и регистрируется как оже - электрон.  Рисунок 1- Переход L1 - K Оже - электроны дают небольшие пики на кривой энергетического распределения N(E), как это показано на рисунке 2 для серебра (энергия первичного электронного пучка Ер = 1000 эВ). Оже - пики видны на кривой N(E), но становятся более, четко выраженными после дифференцирования, которое устраняет большой фон, вызванный главным образом рассеянными назад первичными электронами и неупругорассеянными оже - электронами. На кривой N(E) имеются также низкоэнергетический пик, соответствующий эмитированным электронам решетки, высокий пик при 1 кэВ, относящийся к упругоотраженным электронам. Кинетическая энергия оже - электронов выражается формулойЕк = Еl1 – El2 - φα, где φα - работа выхода оже - электрона анализирующего электрода спектрометра. Рассмотренный процесс называется оже - переходом КL1L2. Возможен целый ряд подобных переходов (KL1L1, KL1L2...). Энергии оже - электронов являются характеристиками материала мишени и не зависят от энергии падающего пучка. Для оже - процесса нужны по крайней мере два энергетических уровня и три электрона.  Рисунок 2 – Кривая энергетического распределения ЭОС обладает высокой чувствительностью к условиям на поверхности, что обусловлено средней длиной свободного пробега электронов с кинетической энергией 20-250 эВ. Описанный выше оже - процесс предполагает соответствующую установку для ЭОС. В простейшем варианте она состоит из вакуумной системы, электронной пушки для возбуждения мишени и электронного спектрометра для анализа эмитированных вторичных электронов. Высокая чувствительность ЭОС позволяет идентифицировать по энергиям оже - электронов элементы с Z>2 и использовать метод ЭОС для анализа химического состава приповерхностного слоя материалов. Так же с помощью ЭОС можно проводить количественный анализ химического состава приповерхностного слоя. В ЭОС разработаны следующие подходы по получению количественной информации о содержании компонентов в веществе: - метод расчета содержания компонентов в веществе с использованием коэффициентов относительной элементной чувствительности; - метод расчета содержания компонентов в веществе с использованием коэффициентов относительной элементной чувствительности и матричных поправок (КЭЧ с поправками). 1.1 Описание оже - спектрометра Установка для оже - электронной спектроскопии в простейшем варианте состоит из вакуумной системы, электронной пушки для возбуждения мишени и электронного спектрометра для анализа по энергиям эмитированных вторичных электронов. Поскольку метод очень чувствителен к состоянию поверхности, необходима сверхвысоковакуумная система, которая позволяла бы получать предельный вакуум порядка 1.3×10-7 Па. Если каждая частица остаточного газа, падая на некую поверхность, остается на ней, то при вакууме 1.3×10-3 Па моноатомный слой адсорбируется за 1 с. Даже при вакууме 1.3×10-7 Па на активных поверхностях могут адсорбироваться значительные доли монослоя С и О за время порядка 30 мин. Требования к вакууму снижаются при измерении профилей концентрации, когда поверхность во время оже - анализа непрерывно распыляется пучком ионов аргона. В дополнение к электронной пушке и электронному спектрометру большинство современных систем для электронной оже - спектроскопии оснащено ионной пушкой для получения профилей концентрации по глубине, манипулятором для юстировки образца, средствами для точного определения местонахождения анализируемого участка и часто приспособлением для разламывания и скола образцов в вакууме. В оже - спектрометрах почти исключительно используются анализатор типа цилиндрического зеркала (АЦЗ), характеризуемые необычайно большим пропусканием. Схема установки для получения оже - спектров с использованием АЦЗ представлена на рисунке 3.  Рисунок 3 – Схема установки для получения оже-спектров 1- электронная пушка; 2 - поворотный многопозиционный держатель образцов; 3 -электронная пушка; 4- источник напряжения; 5 - двухкоординатный самописец или осциллограф; 6 - синхронный детектор; 7 - электронный умножитель; 8 - магнитный экран; 9 - ионная пушка для распыления В анализатор вставлена электронная пушка, оптическая ось которой совпадает с осью симметрии АЦЗ. Электронный пучок фокусируется в точку на поверхности образца, которая является одним из фокусов анализатора. Эмитированные электроны движутся в радиальных направлениях и проходят через закрытую сеткой кольцевую прорезь в стенках внутреннего цилиндра. Отрицательный потенциал, приложенный к внешнему цилиндру, направляет электроны с определенной энергией во вторую прорезь в стенках внутреннего цилиндра, а затем в небольшое выходное отверстие, расположенное на оси АЦЗ. Энергия анализируемых электронов Е пропорциональна потенциалу внешнего цилиндра. Интервал электронов ΔЕ, пропускаемых анализатором, определяется разрешением R = ΔЕ/Е. Для большинства промышленных спектрометров, величина R составляет |

| Силицид | Массовая доля Si, % | Массовая доля Ti, % |

TiSi2 | 53,97 | 46,03 |

| Ti5Si4 | 31,93 | 68,07 |

| Ti5Si3 | 26,02 | 73,98 |

| TiSi | 36,96 | 63,04 |

| Ti3Si | 16,34 | 83,66 |

Используя данные таблицы и формулы (6) и (7) рассчитываем массу кремния и титана соответственно. Общая масса навески должна составлять 30 г.

msi = Csi*30 (6)

где msi – масса кремния, г;

Csi – концентрация кремния.

mTi = 30- msi (7)

где mTi – масса титана, г.

Полученные расчетные данные приведены в таблице.

Таблица 2 – Массы навесок для приготовления шихты

| Силицид | Масса навески Si, г | Масса навески Ti, г |

TiSi2 | 16,191 | 13,809 |

| Ti5Si4 | 9,579 | 20,421 |

| Ti5Si3 | 7,806 | 22,194 |

| TiSi | 11,088 | 18,912 |

| Ti3Si | 4,902 | 25,098 |

Следует отметить, что для метода порошковой металлургии исходный материал используется в виде порошка, а для методов дуговой плавки и плави во взвешенном состоянии – в виде кусочков, размерами от 0,5 до 5 мм.

4. Методы приготовления стандартных образцов на основе силицида титана

Метод оже-электронной спектроскопии относится к методу локального анализа поверхностных слоев, с помощью которого определяют содержание компонентов в объемах вещества от 10-5 до 2,5 10-2 мкм3. Такая высокая локальность метода требует, чтобы содержание компонентов в СО незначительно отличалось в любой случайно выбранной точке образца или группе одноименных образцов, т.е. необходимо, чтобы материал СО обладал достаточно высокой степенью однородности. Стоит отметить, что составляющая погрешность от неоднородности материала СО вносит основной вклад в погрешность аттестации СО.

При разработке СО состава для методов оже-анализа предсавляет интерес опробовать различные способы приготовления материала СО, среди которых метод порошковой металлургии, метод дуговой плавки и плавка во взвешенном состоянии. Данные методы отличаются возможностью достижения высоких температур (от 1700 до 3400 0С) и как, следствие, возможностью получения однородного по составу материала.

4.1 Метод порошковой металлургии

Сплавы, изготовляемые из порошков путем прессования и спекания без расплавления или с частичным расплавлением наиболее

легкоплавкой составляющей их, называются порошковыми.

Процесс производства порошковых сплавов заключается в получении

порошка, составлении шихты, прессовании и спекании.

Температура плавления титана 1668 0С

Температура плавления кремния 1415 0С

Производство порошков. Важнейшими методами производства порошков

являются:

1) восстановление металлов из окислов;

2) механическое измельчение;

3) электролитическое осаждение;

4) распыление жидкого металла;

5) нагрев и разложение карбонилов.

Порошок кремния получают механическим измельчением, а порошок титана электролитическим осаждением.

Размеры частиц порошков от 40 до 100мкм.

Порошковая металлургия предъявляет ряд требований к форме и размерам порошков. Прессуются лучше крупные порошки, особенно если среди них есть и мелкие частицы, а спекаются лучше мелкие. Зернистость порошков определяется путем ситового анализа:

порошок просеивают через ряд сит со все более мелкими отверстиями и

взвешивают остатки с каждого сита. Форму зерен определяют, рассматривая их

под микроскопом с сетчатым окуляром. Насыпной вес порошка определяется

весом 1 см3 свободно насыпанного порошка. Он зависит от размера, формы и

состояния поверхности его частиц и является очень важной его характеристикой.

Перед прессованием порошки просеивали, подвергали смягчающему

или восстановительному отжигу и тщательно (длительно) перемешивали.

А также смачивали 5-% раствором каучука в керосине для того, чтобы после прессования образцы не рассыпались.

Прессование. Для прессования применяют большей частью быстроходные

легко автоматизируемые эксцентриковые (кривошипные) прессы, а иногда и

тихоходные гидравлические прессы. Прессование производится в прессформах

при давлении от 10 до 100 кГ/мм2 (от 98 до 981 Мн/м2) в зависимости от

твердости порошка и формы изделия: чем тверже порошок, тем больше давление

прессования, при этом усадка получается от 2:1 до 6:1.

Вследствие трения порошка о стенки прессформы процесс прессования

получается прерывистым, ступенчатым, нагрузка и сжатие порошка меняются

скачками. Важнейшую роль при сильных давлениях прессования играет

пластическая деформация частиц порошка, которая вызывает увеличение

поверхности соприкосновения (контактной поверхности) их между собой.

Прочность прессования объясняется двумя причинами: атомарным схватыванием

на контактной поверхности — «зацеплениями», переплетением неровностей на

поверхности частиц порошка.

Спекание. Для спекания порошковых сплавов применяют электропечи с

металлическим сопротивлением, с угольными сопротивлениями в виде труб и

высокочастотные. Спекание производится в защитной атмосфере. Температура спекания составляет примерно 2/3 температуры плавления металла. Длительность спекания примерно 2—3 ч.

4.2 Метод дуговой плавки

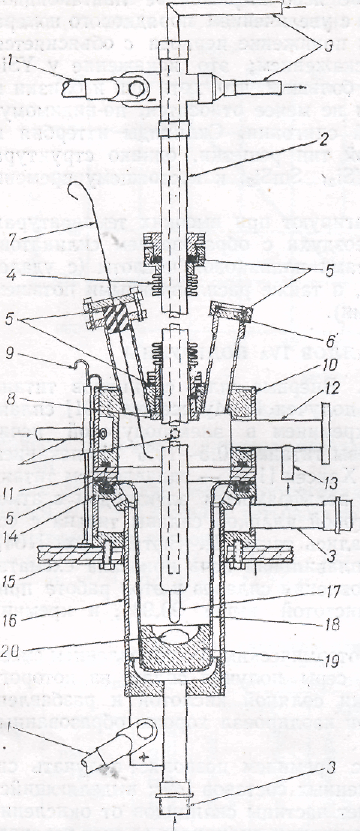

Как было сказано ранее для методы дуговой плавки использовали шихту в виде кусочков, размерами от 0,5 до 5 мм. Плаву производили в печи для дуговой плавки металлов в инертной атмосфере. Схема печи представлена на рисунке 1.

Рисунок 4 – Схема дуговой плавильной печи

1—подвод тока; 2— водоохлаждаемые электроды; 3—ввод и вывод воды; 4— сильфон; 5—уплотнение из вакуумной резины; 6— смотровое окно; 7— приспособление для загрузки образцов; 8—электродная муфта; 9-струбцинки (3 через 120 0); 10—водоохлаждаемый бронзовый корпус печи; 11—изоляция (фибра); 12—присоединение вакуума; 13— ввод аргона; 14— резиновое уплотнение; 15 - стол печи; 16—- водоохлаждаемая нижняя часть корпуса (бронза); 17— вольфрамовый наконечник электрода; 18— медный тигель; l9- медный блок; 20 — образец сплава.

Шихту помещали в медный водоохлаждаемый тигель. Причем строго следили, чтобы не было потерь по массе при переносе шихты в тигель. Далее производилась откачка до достижения вукуума уровня 1*10-1 Па, затем напускался инертный газ – аргон. Подавалось напряжение и вольфрамовый электрод подводили к шихте. Плавление производилось в дуге. В этом способе получения образцов практически реализован метод быстрой закалки, так как скорость охлаждения составляла 1500-2000 0С в минуту, что позволяло получать достаточно гомогенные силициды.

За процессом плавки следили через смотровое окно. Добивались полного визуального расплавления шихты и выдерживали в этом состоянии 5-10 минут.

4.3 Метод плавки во взвешенном состоянии

Также для приготовления гомогенных материалов СО использовали плавку во взвешенном состоянии высокочастотным магнитным полем в специальном индуцирующем устройстве, в котором расплав свободно висит в пространстве, удерживаемый электромагнитными силами. Суть метода состоит в том, что в индуктор , создающий переменное магнитное поле определенной конфигурации помещают приготовленную шихту. При включении питания индуктора и при достаточно большой силе взаимодействия между токами, индуцированными в расплаве, и магнитным полем индуктора возникает состояние парения расплава в магнитном поле. При этом металл стремится занять зону с минимальной напряженностью магнитного поля (эту зону принято называть потенциальной ямой). При выходе металла из этой зоны силы отталкивания увеличиваются и металл возвращается в исходное положение. Если мощность, подводимая к индуктору, достаточна, шихта расплавляется в высокочастотном поле и продолжает парить (висеть) в потенциальной яме без соприкосновения с какими-либо поддерживающими устройствами.

Падение электромагнитных волн, создаваемое индуктором, на поверхность металла вызывает появление электродинамических сил, являющихся причиной циркуляции жидкого металла и давления, сжимающего металл. При достаточной напряженности магнитного поля силы электродинамического давления могут уравновесить вес данного объема металла, что позволяет плавить и удерживать металл во взвешенном состоянии.

За процессом плавки следили через смотровое окно. Степень «готовности» оценивалась визуально. После отключения тока расплавленная шихта «падала» в водоохлаждаемую изложницу размерами 10х9х50 мм, в которой происходит его кристаллизация. Преимуществами метода является интенсивное совместное конвективное и электромагнитное перемешивание расплава магнитным полем индуктора, отсутствие загрязнения при контакте с тиглем, возможность переплавления материала без приготовления электрода.

Рисунок 5 – Плавка во взвешенном состоянии

5. Исследование однородности материала СО

После получения материала СО тремя различными способами из полученных заготовок вырезали пластины размерами 8х10х1 мм с помощью электроискрового станка, шлифовали, полировали, отмывали в воде и спирте, сушили. После чего были проведены исследования однородности материала СО с помощью метода оже-электронной спектроскопии, который описан выше. Материал помещали в вакуумную камеру оже-спектрометра и проводили измерения в трех точках. В результате были получены оже-спектры, которые в дальнейшем были подвергнуты анализу. Измеряя высоту пика, можно рассчитать массовые доли компонентов в образце используя метод КЭЧ и метод КЭЧ с матричными поправками. В данной работе использовали метод КЭЧ с матричными поправками, как наиболее достоверный и учитывающий влияние многих факторов. Расчет массовой доли кремния с силициде по высоте пика был произведен с помощью ПК и программы, разработанной предыдущими исследователями.

Оценка однородности была произведена в соответствии с ГОСТ 8.531-2002 «Государственная система обеспечения единства измерений. Стандартные образцы состава монолитных и дисперсных материалов. Способы оценивания однородности»

Вычислили суммы квадратов отклонений результатов измерений от средних значений для каждого образца

и средних арифметических значений для каждого образца от среднего арифметического всех результатов

(9)

Вычислили средний квадрат отклонений результатов измерений от средних значений для каждого образца

и между образцами

Характеристику межэкземплярной неоднородности оценивали по формуле

Если

Оценку характеристики межэкземплярной неоднородности в относительной форме рассчитывали по формуле

Пример расчета однородности для материала СО силицида титана Ti5Si3, полученного различными методами представлен в Приложении.

Заключение

1 В данной работе были изучены различные методы приготовления материала СО на основе тугоплавкого материала силицида титана: метод порошковой металлургии, метод дуговой плавки, метод плавки во взвешенном состоянии.

2 Был изучен метод оже-электронной спектроскопии

3 Проведены расчеты массовых долей кремния и титана по представленным оже-спектрам методом КЭЧ с матричными поправками.

4 По полученным данным оже-анализа образцов силицидов титана, приготовленных различными методами была произведена оценка степени однородности приготовленных образцов по ГОСТ 8.531-2002.

5 Как показал анализ, наибольшую степень однородности материала силицида титана дает метод плавки в индукционной печи во взвешенном состоянии. Это объясняется тем, что расплав перемешивается магнитным полем индуктора достаточно интенсивно и достаточно равномерно, кроме того, отсутствуют загрязнения вследствие контакта с тиглем, расплав быстро охлаждается в результате «падения» в водоохлаждаемый тигель.

Итак, с помощью метода индукционной бестигельной плавки можно приготовить материал СО с достаточной степенью однородности. Стоит отметить, что составляющая погрешность от неоднородности материала СО вносит основной вклад в погрешность аттестации СО. Таким образом, изготовляя более однородный материал, можно значительно снизить суммарную погрешность аттестации СО.

Приложение

Библиографический список

1 Самсонов, Г.В. Силициды и их использование в технике [Текст] / Г.В. Самсонов, Киев, Издательство академии наук Украинской ССР, 1959, 203 с; 21 см. – Библиогр.: с. 55 – 60, 182-188. – 3000 экз. – ISBN

2 Под редакцией Зандерны А., Методы анализа поверхностей [Текст] /М.: Мир,1979. - 582 с.; 21 см. – Библиогр.: с. 200 –234. – 4800 экз. – ISBN

3 Разработка разработка комплекса стандартных образцов состава на основе веществ Ti-Si, W-Si, W-Ti для методов локального анализа [Текст] : отчет о НИР : 32-41 / Всесоюзный научно-исследовательский институт метрологии стандартных образцов; рук. Терентьев Г. И. ; исполн.: Зуева Т. П. [и др.]. – Свердловск, 1987. – 37 с. – Библиогр.: с. 9–26. – № ГР 01240051148. – Инв. № 03534333823.

4 ГОСТ 8.531-2002 Государственная система обеспечения единства измерений. Стандартные образцы состава монолитных и дисперсных материалов. Способы оценивания однородности [Текст]. – Введ. 2002–01–01. – М. : Изд-во стандартов, 2002. – IV, 27 с. : ил. ; 29 см.

, где Ii,Ij – расстояние от пика до пика в дифференциальном спектре энергетического распределения оже – электронов, элементов iи j соответственно. Iii , Ijj – коэффициенты относительной элементной чувствительности (КЭЧ) к чистым элементам.

, где Ii,Ij – расстояние от пика до пика в дифференциальном спектре энергетического распределения оже – электронов, элементов iи j соответственно. Iii , Ijj – коэффициенты относительной элементной чувствительности (КЭЧ) к чистым элементам.  (2)

(2) , (3)

, (3)