то и тр контроллера машиниста. ТО и ТР контроллера КМ-34. Для контроллера машиниста км34 и блокировочных переключателей бп20702 и пб179

Скачать 145.43 Kb. Скачать 145.43 Kb.

|

|

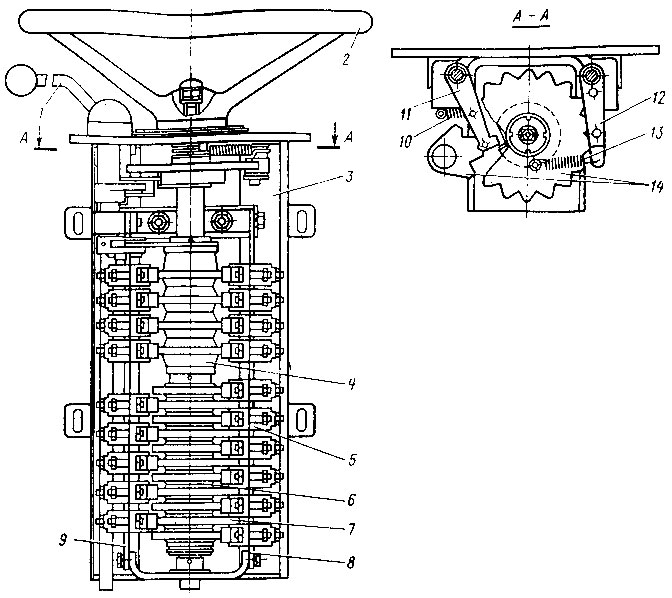

Для контроллера машиниста КМ-34 и блокировочных переключателей БП-207-02 и ПБ-179: - проверить состояние профиля кулачковых шайб. Они должны быть без трещин, сколов и местных выработок; - проверить действие механического блокирования между валами. При выборе зазоров в блокировке контакты не должны изменять своего состояния (для КМ-34); - произвести смазку (или замену смазки) подшипников и трущихся поверхностей - проверить диаграмму коммутационных положений контактов. О замкнутом или разомкнутом состоянии контактов судить по срабатыванию неоновой лампочки или контрольного аппарата, включающая катушка которого соединена последовательно с проверяемыми контактами; проверить легкость вращения валов при снятых пружинах рычагов; проверить четкость фиксации валов на позициях. Осмотр и проверка контроллера при техническом обслуживании ТО-3 и текущем ремонте ТР-1. Контроллер машиниста осматривают на тепловозе. При включенном рубильнике аккумуляторной батареи открывают смотровую дверцу и протирают детали контроллера безворсовыми салфетками, слегка смоченными бензином, а затем сухими. Затем проверяют состояние проводов, подходящих к контроллеру, плотность затяжки их наконечников, покачивая каждый наконечник за "трубку", наличие бирок на проводах, состояние штурвала 2, пружин 10 и 13 и контактных элементов 5 (рис. 47), а также четкость фиксации позиций. При люфте, превышающем 1°, у штурвала 2 подбирают и устанавливают между ним и валом прокладку из латуни размером 9*20 мм и толщиной 0,1-0,6 мм в зависимости от величины люфта. После установки прокладки плотно затягивают гайку штурвала.  Рис. 47. Контроллер машиниста-КВ-1552:1 - реверсивная рукоятка; 2 - штурвал; 3 - корпус; 4 - реверсивный барабан; 5 - контактный элемент; 6 - главный барабан; 7 - кулачковая шайба; 8,9 - планки; 10, 13 - пружины; 11 - фиксатор; 12 - рычаг; 14 - храповики В деталях корпуса 3 контроллера не должно быть трещин. Все ролики или шарикоподшипники должны свободно вращаться, пружины не иметь трещин и изломов. При обнаружении нечеткой фиксации позиций проверяют состояние рабочих поверхностей храповика главного барабана, износ ролика или шарикоподшипника и их оси, установленных на рычаге 12, и упругость пружины 13. Неисправные детали заменяют. Если это невозможно сделать на тепловозе, заменяют контроллер и ремонтируют его в электроаппаратном отделении изломов. При осмотре контактных элементов 5 в первую очередь проверяют контакты. При копоти и небольших подгарах контакты зачищают стальной хромированной пластинкой. Допускается зачищать контакты и стеклянной шлифовальной бумагой. Рычаг 6 элемента (рис. 48) должен перемещаться свободно и без заеданий. Изолятор 8 с трещинами или отколами заменяют.  Рис. 48. Контактный элемент контроллера КВ-1552: 1,3 - контактные болты; 2 - пружина; 4 - держатель; 5 - подвижной контакт; 6 - рычаг; 7 - ролик; 8 - изолятор; Г - место установки шаблона при проверке провала контактов При необходимости добавляют в подшипники вала главного барабана смазку ЦИАТИМ-221. В заключение проверяют диаграмму замыканий контактов контактных элементов главного и реверсивного барабанов. Проверка диаграммы замыканий. Устанавливают реверсивную рукоятку в положение "Вперед" и штурвал или главную рукоятку (у контроллеров KB-1509 и КВ-0801) последовательно перемещают с нулевой позиции на максимальную. На нулевой позиции визуально или с помощью контрольной лампы фиксируют замыкания и размыкания контактов всех контактных элементов, а на рабочих позициях -только контактных элементов главного барабана. Замыкания и размыкания контактов при повороте штурвала должны происходить в соответствии с электрической, схемой тепловоза. Затем устанавливают реверсивную рукоятку в положение "Назад" и проверяют состояния контактов контактных элементов реверсивного барабана. Ремонт контроллера с заменой деталей. Замену деталей контроллера чаще всего производят при выполнении ТР-2 и ТР-3. На ТР-2 производят все работы, выполняемые на ТО-3 и ТР-1, и дополнительно до проверки диаграммы замыканий проверяют и регулируют раствор, провал и нажатие контактов контактных элементов главного и реверсивного барабанов. Раствор контактов (размер А, см. рис. 48) проверяют при их разомкнутом положении. Раствор измеряют пластинчатым или конусным шаблоном. Провал контактов - это расстояние, на которое перемещается рычаг 6 после соприкосновения контактов (размер Б, см. рис. 48). Провал измеряют при включенном положении контактов с помощью специального шаблона. Место установки шаблона Г при измерении провала показано на рис. 48. Раствор регулируют путем установки прокладок из текстолита марки Б толщиной 1 мм под планки 8 и 9 или под отдельные контактные элементы 5 (см. рис. 47). Конечное нажатие контактов проверяют с помощью приспособления ПР822. При замкнутом положении контактов закладывают между ними бумажную полоску. Приложив усилие в точке Д (см. рис. 48), оттягивают контакт в направлении стрелки. Усилие, зафиксированное приспособлением в момент освобождения полоски, и будет конечным нажатием контактов. При невозможности отрегулировать раствор, провал или нажатие контактов заменяют отдельные детали или весь контактный элемент. На ТР-2 в подшипники вала добавляют по 2 г смазки ЦИАТИМ-221. На ТР-3 контроллер снимают с тепловоза, обдувают сжатым воздухом и протирают безворсовыми салфетками, слегка смоченными бензином и сухими. Проверяют четкость фиксирования позиций при положении реверсивной рукоятки "Вперед" и "Назад". По результатам этой проверки определяют объем работы и необходимость полной разборки контроллера. Снимают штурвал и осматривают ограничитель поворота. Износ ограничителя устраняют наплавкой припоем Л-63 с флюсом. После наплавки ограничитель обрабатывают до чертежных размеров. Люфт штурвала устраняют постановкой латунной прокладки. Осматривают остальные детали контроллера, проверяют зазоры между осями и втулками и размеры и упругость пружин 10 и 13 (см. рис. 47), а также пружин контактных элементов. Изношенные детали и изоляторы и кулачковые шайбы с трещинами и отколами заменяют. Контакты зачищают стальной хромированной пластинкой, удаляя с них только выступы. Впадины с площадью, занимающей не более 1/3 площади рабочей поверхности контакта, разрешается оставлять без исправления. При уменьшении толщины металлокерамической контактной накладки менее установленного значения контакты заменяют. В эксплуатации допускается полный износ металлокерамических накладок. Подшипники вала главного барабана промывают бензином и заправляют свежей смазкой ЦИАТИМ-221. Допуски при ремонте контроллера. После ремонта контроллера KB-1552 на ТР-3 раствор контактов должен быть равен 8-12 мм, а провал - 1,5-2,5 мм. Нажатие контактов при выпуске из ТР-2 и ТР-3 должно быть 4-6 Н. Толщина металлокерамической накладки подвижного контакта 5 при выпуске тепловоза из ТР-3 должна быть 0,5-1,2 мм при толщине контакта вместе с накладкой 3,5-4,2 мм. У контактного болта толщина накладки должна быть 0,5-1,6 мм, а размер В (см. рис. 48) - 5,4-6,6 мм. Рычаг с роликом заменяют, если диаметр отверстия ролика превышает 4,16 мм, а диаметр его оси меньше 3,84 мм или наружный диаметр меньше 12 мм. Перемычки между контактами контроллера заменяют при трещинах или подгарах, уменьшающих их сечение более чем на 10 %. У отремонтированного контроллера плотно затягивают все резьбовые соединения, устанавливают все шайбы и шплинты в соответствии с чертежом. Рабочие поверхности кулачковых шайб, шарикоподшипников и их осей и других трущихся деталей смазывают тонким слоем смазки ЖРО. Проверяют диаграмму замыканий контактов, а затем мегаомметром на 500 В измеряют сопротивление изоляции между планками 8 и 9 (см. рис. 47) и подвижными контактами при их разомкнутом положении, разомкнутыми контактами контактных элементов, планками 8 и 9 и неподвижными контактами. Сопротивление изоляции между всеми перечисленными точками должно быть не менее 100 МОм. Проверяют также электрическую прочность изоляции переменным током с частотой 50 Гц и напряжением 1500 В. Испытательное напряжение последовательно прикладывают к точкам, между которыми измерялось сопротивление изоляции, и выдерживают в течение 1 мин. |