сварки поручней. Делюкин Никита Сергеевич. Электродуговая сварка

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

|

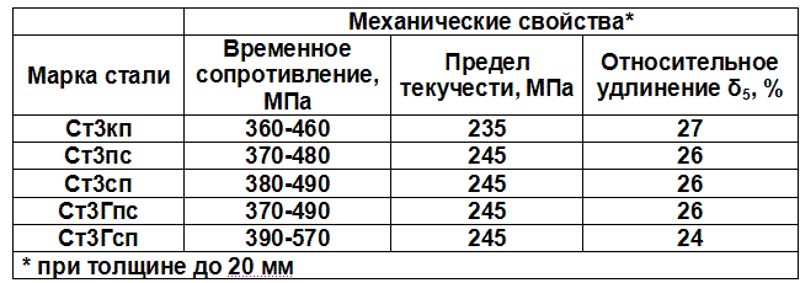

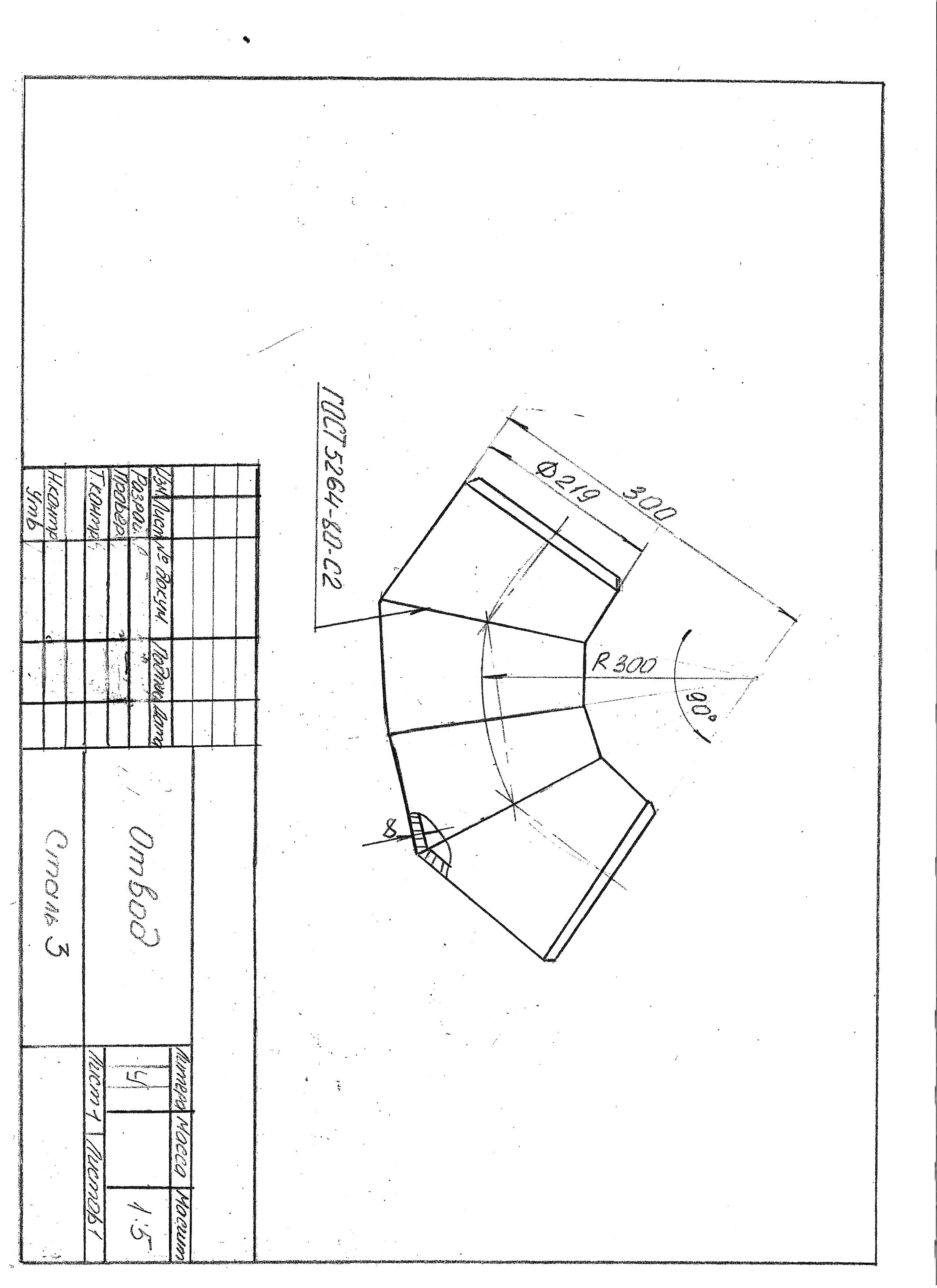

ВВЕДЕНИЕ Сварка - процесс получения неразъёмного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого. Электродуговая сварка Источником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Выделяющееся тепло нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны - объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Сварка плавящимся электродом В качестве электрода используется металлическая проволока, к которой через специальное приспособление (токопроводящий наконечник) подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой. Следует заметить, что углекислый газ является активным газом - при высоких температурах происходит его диссоциация с выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители (такие, как марганец и кремний). Другим следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии. Ручная дуговая сварка Для сварки используют электрод с нанесённым на его поверхность покрытием (обмазкой). При плавлении обмазки образуется защитный слой, отделяющий зону сварки от атмосферных газов (азота, кислорода), и способствующий легированию шва, повышению стабильности горения дуги, удалению неметаллических включений из металла шва, формированию шва и т. д. В зависимости от типа электрода и свариваемых материалов электросварка производится постоянным током обеих полярностей или переменным током. Автоматическая сварка Сварочный процесс, при котором подача сварочной проволоки и перемещение сварочной головки осуществляется автоматически, а оператор устанавливает, наблюдает и корректирует параметры режимов сварочного процесса. Автоматическая односторонняя сварка порошковой проволокой в среде защитных газов предназначена для сварки заполняющих и облицовочного (облицовочных) слоев шва неповоротных стыков труб диаметром от 426 до 1220 мм с толщинами стенок 8 мм и более по корневому слою шва, выполненному иным способом сварке регламентированным положениями настоящего РД. Управления головками построено на базе микропроцессора, что позволяет учитывать особенности технологии сварки стыка в целом и/или каждого слоя в отдельности, как при настройке головки, так и во время сварки. Головка может быть запрограммирована на сварку любого одного, нескольких или всех слоев шва. Сварка осуществляется на жесткой вольтамперной характеристике, постоянном токе обратной полярности. Амплитуда колебаний электрода устанавливается по ширине разделки. Тип и полярность тока - постоянный, обратная. Сварка трубопроводов - основной и наиболее ответственный этап в технологическом процессе строительства трубопроводов, определяющий надежность всей трубопроводной системы в период эксплуатации. Данный курсовой проект направлен на: закрепление, углубление, расширение и систематизации заданий, полученных при изучении данной и других, предшествовавших дисциплин; Приобретение опыта аналитической, расчётной работы и формирование соответствующих умений; Развитие умений работы со специальной литературой и иными информационными источниками; Формирование умений формулировать логически обоснованные выводы; Формирование умений выступать перед аудиторией с докладом при защите проекта (работы). Термины и определения Горячий проход: Слой шва, выполняемый по не успевшему остыть ниже регламентированной температуры металлу корневого слоя шва выполняемый для снятия внутренних напряжений в корневом слое шва. Корректирующий слой: Слой шва, выполняемый на определенных участках сварного соединения для компенсации неравномерной высоты сварного шва выполняемый, как правило, перед началом сварки первого облицовочного слоя. Операционная технологическая карта: Документ, составленный для конкретного сварного соединения, объекта, в лаконичной, простой для пользователя табулированной форме типовых технологических карт. Я, Делюкин Никита Сергеевич, обучающийся 302 группы получил задание составить технологический процесс сварки отвода (колено) трубопровода из труб диаметром 219х8 мм – марка стали Ст3. На сегодняшний день сварка является самым рациональным способом соединения отдельных деталей в единую конструкцию. По сравнению с другими видами создания конструкций сварка обладает целым рядом достоинств: получаемые в процессе сварки конструкции наиболее точно соответствуют чертежам и другой технической документации; сварная конструкция обладает большей надежностью и прочностью, а значит, полностью соответствует тем нагрузкам, которым она будет подвергаться в процессе эксплуатации; при создании сварной конструкции расходуется меньше металла, чем при создании соединений другого типа. Кроме того, экономия может быть достигнута и за счет того, что для создания сварных конструкций может использоваться более тонкий металл, чем для создания литых или заклепочных конструкций; в результате возможности применения меньшего количества металла сварные конструкции обладают и меньшим весом, чем конструкции других типов. Все эти достоинства позволяют говорить о сварных конструкциях, как о наиболее эффективных с экономической точки зрения и с точки зрения трудовых затрат. I. Ручная электродуговая сварка труб кольцевого отвода трубопровода из труб диаметром 219х8 мм – марка стали Ст3 Ручная электродуговая сварка – процесс дуговой сварки, при котором используется дуга, горящая между покрытым электродом и сварочной ванной. Покрытый электрод представляет собой металлический стержень, на который нанесено покрытие. Дуговая сварка покрытыми электродами используется в основном применительно к нелегированным, низколегированным и высоколегированным сталям под давлением сосудов и других изделий при единичном и мелкосерийном производстве. Технологический процесс сварки отвода (колено) трубы 219х8 мм условия единичного производства.  Сваривать трубы – это сложное и ответственное дело, ведь они практически всегда работают под давлением. Все дело осложняется еще и тем, что проверить сварочные швы можно только тогда, когда вся система трубопроводов смонтирована и подключена. Некоторые свищи настолько незначительны, что проявляют себя только спустя некоторое время. Сваривать трубы – это сложное и ответственное дело, ведь они практически всегда работают под давлением. Все дело осложняется еще и тем, что проверить сварочные швы можно только тогда, когда вся система трубопроводов смонтирована и подключена. Некоторые свищи настолько незначительны, что проявляют себя только спустя некоторое время.Стоит обратить внимание, что заводские отводы и переходы имеют на кромках фаску. Она предназначена для лучшего заполнения стыка металлом и получения более надежного сварочного шва. Если этих фасок у вас нет, то рекомендуется сделать их «на глаз» на наждачном камне или при помощи болгарки. Перед сваркой обязательно протрите детали от абразивных частиц, при помощи щетки хорошо зачистите зону сварки и место подсоединения массы. 1.1. Характеристика изделия, материала, из которого изготовлены трубы Колено - приварная фасонная деталь трубопровода, предназначенная для изменения направления потока рабочей среды. Изменение направления достигается за счет того, что колено (или отвод) позволяет присоединить трубы под требуемым по условиям эксплуатации углом. На данный момент серийно производятся колена с углами 20, 30, 45, 60, 90, 110, 130, 150 и 180 градусов. Также колена различаются по отношению радиуса поворота детали к условному проходу трубопровода. Данный тип отводов изготавливают из бесшовных и электросварных труб. Технология изготовления такова: из труб вырезаются отдельные секции или участки, которые затем собираются под углом друг к другу, так, чтобы конструкция образовывала требуемый угол изгиба. Обычно таких секций три или четыре. Затем секции свариваются между собой, образуя единую деталь. Такие колена отличаются малым радиусом изгиба, составляющим 1 - 1,5 условного диаметра трубы. Изготовлено колено из трубы Ø 219 мм толщина стенки 8 мм из стали марки Ст3. Сталь представляет собой материал, в котором основными элементами становятся железо и углерод, а другие вещества включаются в состав для изменения эксплуатационных качеств или контролируются в определенном диапазоне. Довольно большое распространение получила сталь Ст3. Она применяется для производства самых различных заготовок. Сталь Ст3 многим известна по трубам, которые применяются при создании систем теплоснабжения. Характеристики стали и ее особенности, к примеру, химический состав определяют не только широкое распространение металла, но и определенные особенности термической обработки. Химический состав Марки стали различаются по составу, который определяет механические характеристики, область применения и свариваемость материала. Небольшое количество легирующих элементов и высокая пластичность Ст3 делает её самым распространённым сплавом, применяемым в строительстве. Ни одна стройка не может обойтись без проката из Ст3. Химический состав материала включает следующие элементы: железо – 97%; углерод – 0,14-0,22%; никель, медь, хром – каждый не больше 0,3%; марганец - 0,4-0,65%; кремний - 0,05-0,17%; мышьяк менее 0,08%; серы не более 0,05; фосфор менее 0,04%. Углерод определяет твёрдость, прочность, пластичность, показатели свариваемости, физико-механические свойства стали. Сера и фосфор – вредные примеси. Легирующие элементы в структуре этого сплава, которые влияют на его характеристики – это марганец, хром, медь и никель. Физические и механические свойства Сталь Ст3, характеристики которой будут рассмотрены подробно, применяется в качестве основы при изготовлении просто огромного количества различных заготовок. Это можно связать с уникальными физическими и механическими свойствами. Механические свойства стали Ст3, которые контролируются при выпуске заготовок, следующие: Временное сопротивление. Предел текучести. Степень изгиба под воздействием большого усилия. Относительное удлинение. Ударная вязкость при определенной температуре. Наиболее важные технические характеристики углеродистой стали 3 следующие: Поверхность имеет твердость 131 МПа. Плотность стали неоднородная, вес также может варьироваться в большом диапазоне. Свариваемость не характеризуется какими-либо ограничениями. К отпускной хрупкости структура не склонна. Рассматриваемые свойства стали 3 определяют ее широкое распространение именно в сфере строительства. Большое распространение получил и различный прокат, который применяется при механической обработке. Расшифровка марок Ст3 Провести расшифровку любой марки можно в соответствии с установленными стандартами и нормативной документации. Обозначение стали по ГОСТ позволяет при расшифровке марок определить основные качества. ГОСТ 380 определяет наличие следующих разновидностей металла: Сталь Ст3сп. Сталь Ст3пс. Сталь Ст3кп. Стоит учитывать, что индексы должны применяться при любой маркировке.  Свойства различных марок Ст3 Марка материала может расшифровываться следующим образом: СТ – обозначение, которое указывает на обыкновенное качество углеродистой стали. Примером назовем Ст3сп5. 3 – цифра, являющаяся условным номером марки сплава. В зависимости от концентрации углерода могут применяться цифры в пределе о 0 до 6. Г – в некоторых случаях может применяться подобный символ для обозначения марганца. Определенный тип стали, к примеру, Ст3гпс имеет в составе марганец 0,8%. Сп – степень раскисления материала. При рассмотрении Ст3пс5 можно сказать, что структура полуспокойная, но при этом степень раскисления достаточно высокая. Обозначение «пс» применяется для полуспокойных, «кп» — кипящих сплавов.  Швеллер СТ3ПС5 Расшифровывается Ст3кп2 подобным образом относительно недавно. Ранее использовались другие стандарты при маркировке. Кроме этого, ранее деление металла проводилось на несколько различных групп. Применение стали Ст3 Рассматривая различные марки стали нужно учитывать тот момент, что они классифицируются по степени раскисления. Этот химический процесс предусматривает удаление с состава кислорода. Слишком большая концентрация кислорода определяет снижение физических и механических свойств. Классификация проводится следующим образом: Спокойная характеризуется тем, что в состав входит от 0,16 до 0,3% кремния. Полуспокойная имеет средний показатель концентрации рассматриваемого элемента. Кипящая отличается по химическому составу от спокойной тем, что в составе содержится кремния не менее 0,05%. Маркируется материал Ст3 соответствующим образом. Для проведения химического процесса могут использоваться различные вещества. Стоит учитывать, что спокойная обходится намного дороже других вариантов исполнения. Это можно связать со следующими моментами: Структура однородная, за счет чего повышается степень защиты материала от воздействия окружающей среды. В состав входит небольшое количество кислорода, что и определяет высокие эксплуатационные качества. При использовании спокойной стали могут изготавливать следующие изделия: Прокат листового и фасонного типа. Арматура и детали, которые можно применять для создания трубопровода. Для транспортировки теплоносителя или газа, другой среды могут, применятся различные трубы. Для того чтобы они выдерживали высокую нагрузку и воздействие окружающей среды при изготовлении должны применять материалы, обладающие прочностью и твердостью. Кроме этого, уделяется внимание и себестоимости, так как слишком дорогие сплавы могут быть менее практичными в применении. Сталь 3 подходит в большей степени для изготовления подобных изделий. Основные и второстепенные элементы, применяемые при изготовлении подвесных конструкций и железнодорожных элементов. В железнодорожной отрасли наиболее востребованы металлы, которые имеют невысокую стоимость и высокие эксплуатационные качества. За счет больших размеров подвесных конструкций цена одного квадратного метра также имеет большое значение.  Стальная арматура Полуспокойная разновидность стали, применение которой также весьма широкое, в составе имеет около одного процента кислорода. За счет этого характеристики твердости и пластичности выражены в меньшей степени. При применении стали 3 могут изготавливаться: Трубы. Подобный материал сегодня получил самое широкое распространение. Трубы применяются при создании отопительной системы, в качестве несущих элементов. Стоит учитывать, что трубы могут иметь различный диаметр и толщину создаваемых стенок. Рассматриваемый сплав обладает относительно невысокой коррозионной стойкостью, поэтому нужно проводить защиту поверхности от воздействия повышенной влажности. Листовой прокат также применяется крайне часто, особенно при изготовлении корпусных изделий или обшивке несущих конструкций. Толщина может варьировать в большом диапазоне. Прокат листовой может применяться при холодной гибке или штамповке. Эти два процесса характеризуются высокой производительностью. Именно поэтому рассматриваемый сплав получил самое широкое распространение. Квадраты и уголки часто применяются для получения несущих конструкций. Они характеризуются высокой прочностью, так как грани существенно повышают жесткость и могут распределять нагрузку. Уголки и квадраты характеризуются большим количеством параметров: толщина листа, угол расположения плоскостей, длина и форма поперечного сечения. Область применения – изготовление несущих конструкций и усиление уже существующих конструкций. Различные шестигранники. Они также получили широкое распространение, могут применяться в самых различных отраслях промышленности.  Лист стальной Ст3 горячекатаный Кипящие сплавы получили широкое распространение по причине доступности. По стоимости они самые доступные, при этом получаемая структура характеризуется высокой степенью обрабатываемости. Кроме этого, сплав хорошо поддается термической обработке, однако эксплуатационные качества по причине высокой концентрации кислорода снижены. В заключение отметим, что многие аналоги стали 3 обладают соответствующими эксплуатационными характеристиками. Зарубежные производители применяют собственные стандартны при маркировке. При этом концентрация вредных примесей выдерживается в определенном диапазоне. Применение самых современных технологий позволяет снизить количество фосфора и серы в составе, за счет материал становится более прочным и менее хрупким. В некоторых случаях проводится добавление легирующих элементов. 1.2. Расшифровка обозначений сварных швов на чертеже

1.3. Описание технологии сварки а) выбор оборудования Если подбирать необходимое сварочное оборудование по специальной методике, то процесс будет легким и быстрым. Состоит данная методика из трех шагов, которые помогают четко определить нужную технику для конкретных целей. Методика выбора оборудования для сварочных работ. Подбор любой техники – это важный и требующий определенных знаний процесс. Существует определенная методика подбора сварочного оборудования. Состоит она из трех последовательных шагов, которые помогают точно определить необходимые технические устройства для тех или иных целей. Три шага выбора сварочного оборудования: 1. Выбор метода сварки в зависимости от вида свариваемого материала и типа сварочного шва. Здесь необходимо ознакомиться с существующими методами сварки: ММА – это сварка ручного дугового типа, которая осуществляется специальными штучными электродами с покрытием. Она используется для работы со сталью умеренного характера и нержавейкой. Надо отметить, что сталь углеродного характера можно сварить на токе переменного и постоянного тока, а нержавейку исключительно на постоянном токе. TIG – ручная, осуществляется электродами из вольфрама и неподдающихся плавке в универсальной среде аргона. Данный метод используется при постоянном токе для разных видов сталей, а на переменном токе – для всевозможных алюминиевых сплавов. SPOT – контактная точечная сварка нахлесточных соединений и приварка шпилек током большой величины с приложением давления. 2. Выбор типа сварочного оборудования в зависимости от требования к качеству шва. Типы сварочного оборудования: Трансформатор – самый простой и экономически выгодный источник питания для сварочных работ при помощи ручной дуговой сварки на переменном токе. Полуавтомат – это одновременно и источник питания и механизм подачи электродов, проволоки для работы с протяженными швами. Механизм подачи бывает как встроенным в сам корпус, так и выносным. 3. Выбор оборудования для сварки в зависимости от необходимости напряженности работы техники. б) выбор инструмента К инструментам и приспособлениям сварщика относят: электрододержатель, необходимый для закрепления электрода при сварке и подвода к нему тока. Электрододержатель должен быть легким (400-700 г) и удобным, чтобы меньше утомлять сварщика. Расстояние от места зажима электрода до начала рукоятки берется равным 150 мм. Рукоятку делают из дерева плотных пород или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при силе тока более 300А снабжают защитным экраном. Захваты электрододержателя делают из медных сплавов или стали; они должны прочно держать электрод при любом его наклоне. Конструкция электрододержателя позволяет уменьшать длину огарка. Это особенно важно при применении электродов из качественных сталей, так как длина огарка составляет до 20% длины нового электрода. Пружинные держатели, показанные на рисунке, распространены больше всего. Применяют также зажимные и винтовые. Вспомогательными инструментами сварщика являются: стальная щетка для удаления ржавчины, молоток для сбивания шлака, зубило или комбинированное зубило, слесарный молоток, клеймо и набор шаблонов для проверки размеров швов. В условиях заводского цеха или на крупных строительных площадках, где есть источник сжатого воздуха, сварщики обычно применяют пневматические зубила. Электросварщик должен обязательно пользоваться индивидуальными защитными приспособлениями. К ним относятся: а) щиток или более удобная маска-шлем со специальными цветными стеклами (светофильтрами) для защиты глаз и лица сварщика от действия лучей электрической дуги и брызг расплавленного металла; б) изолирующая подставка (деревянная) или резиновый коврик при работе на токопроводящей или влажной поверхности (бетонный пол цеха, леса, подмости и др.); в) монтажный пояс в случае, если монтажную сварку соединений арматурных каркасов выполняют на высоте, превышающей 5 м, и подвесных подмостей нет. Кроме того, для крепления медных форм при стыковой сварке применяют специальные медные струбцины. Во избежание ожогов от брызг расплавленного металла при контактной сварке электросварщик должен быть одет в брезентовую спецодежду, и работать в брезентовых сухих рукавицах. Брюки на выпуск подбирают по длине так, чтобы они сверху закрывали плотно зашнурованные ботинки. в) выбор типа и марки электродов Сварка труб отличается сложностью, ведь здесь важны не только прочность и надежность сварочного соединения, но и полная герметичность. Поэтому к сварочным электродам для труб предъявляются особые требования. Варить трубы можно различными электродами. Однако опытные сварщики предпочитают использовать для этих целей рутиловые. К преимуществам рутилово-кислотных электродов можно отнести возможность ликвидации шлаков во время узкой стыковки деталей. Также, именно благодаря рутиловой обмазке, сварочный шов становится внешне гораздо красивей. Что же касается вторичного применения, то и здесь, сварочная дуга с лёгкостью зажигается. |