сварки поручней. Делюкин Никита Сергеевич. Электродуговая сварка

Скачать 1.97 Mb. Скачать 1.97 Mb.

|

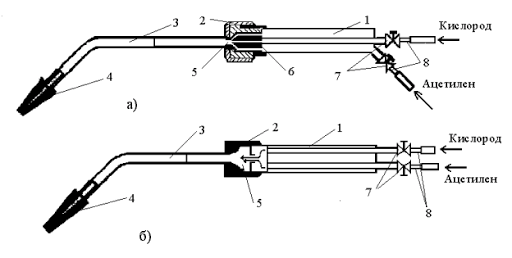

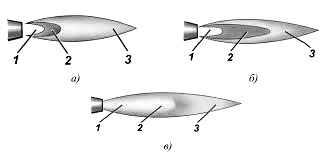

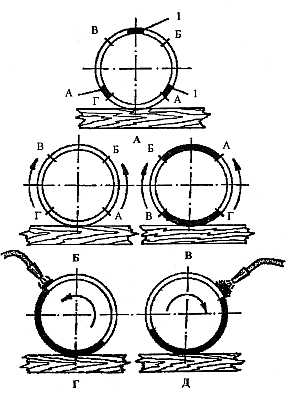

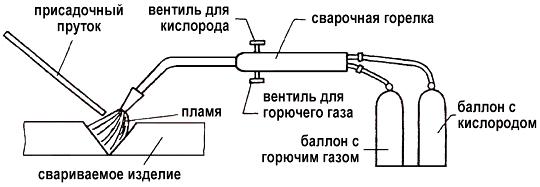

Какими электродами лучше всего варить трубыКорневые швы можно получить при помощи рутиловой и основной обмазок. Этот вариант используется преимущественно для труб с небольшим диаметром. Если необходимо произвести сварку деталей с толстым покрытием, рекомендуется отдать предпочтение электродам с рутилово-целлюлозным покрытием. Красивые кольцевые швы в процессе соединения труб с большим диаметром можно получить с использованием электродов, имеющих целлюлозное покрытие. Основные электроды дают возможность осуществлять различную стыковку, при этом положение практически не имеет никакого значения. В данном случае сварочный шов выглядит менее привлекательно, но зато он очень надёжный. Какие электроды использовать для сварки труб отопления Для прочного соединения труб отопления рекомендуется использовать электроды таких марок, как: Э42А, УОНИ 13/45. Поскольку их стержни имеют толстое покрытие, удаётся с лёгкостью сварить углеродистую сталь. Кроме этого, соединить отопительные трубы возможно и при помощи электродов Э-09Х1МФ либо ЦЛ-20. В том случае, когда возникает необходимость в сварке элементов из легированной либо углеродистой стали, следует применить электроды ЦЛ-9 с основным покрытием. Стоит отметить, что сварочный шов, в данном случае, содержит низкий процент водорода, а соответственно шов получится максимально прочным. Сваривать отопительные трубы, где постоянно находится горячая вода и возможно большое давление, нужно электродами МР-3. С помощью таких же стержней допускается выполнять соединение труб НКТ. Эти стержни обладают рутиловым покрытием, а их диаметр может быть 3-5 мм. Чтобы получить герметичный шов, необходимо в процессе использования электродов МР-3 наклонять их в сторону наплавления. Здесь лучше всего подойдёт короткая дуга. При создании трубопровода можно использовать такие виды сварных стыков, как горизонтальный, поворотный и неповоротный. Все они имеют различную специфику. Когда необходимо получить горизонтальные стыки применяются стержни с диаметром 4мм. При этом движения электродом делаются возвратно-поступательные, и таким образом, получается ровный и красивый ниточный валик в 1,5мм. Следующий валик должен перекрывать предыдущий. Изначально ток подаётся порядка 160А. При сваривании 3 и 4 валика применяются стержни, имеющие диаметр 5 мм и ток около 300А. Поворотный стык выполняется в 3 слоя. Вначале стык делится на 4 отрезка. После чего, два первых соединяются, производится поворот на 180 градусов, и свариваются другие отрезки. Далее деталь поворачивается на 90 градусов и осуществляется ещё один слой. В конце нужно сделать ещё один поворот на 180 градусов и снова сварить два последних отрезка. Неповоротные стыки труб, как правило, осуществляются при помощи технологии трёхслойной сварки. В завершение стоит отметить, что для сварки труб необходим немалый опыт. г) выбор режима сварки Режимом сварки называется совокупность параметров, определяющих процесс сварки вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок вида и сварного соединения и размеров шва. При выполнении угловых и тавровых соединений принимают во внимание катет шва. По выбранному диаметру электрода устанавливают значение тока указано на заводской этике, но можно также определить по следующим формулам 1= (40-50) d, при d=4-6мм 1= (20+6) d d, при d меньше 4мм и больше 6мм Где 1 значение св. тока d — диаметр электрода мм. Полученное значение сварочного тока корректируют, учитывая толщину, метала и положение свариваемого шва. При толщине кромок менее (13-16) расчетное значение сварочного тока уменьшают на 10-15%. д) последовательность изложения сварных швов Сборка деталей под сварку - это трудоемкость, составляющая около 30% от общей трудоемкости изготовления изделия. Она зависит от ряда условий (серийность производства, типа изделия и.т.д.). Для уменьшения времени сборки, а так же для повышения ее точности, применяют различные приспособления. Приспособления могут быть предназначены только для сборки деталей под сварку, или только для сварки уже собранного изделия (например, для выполнения швов в изделии только в нижнем положении) или используются комбинированные сборочно-сварочные приспособления. Изделия чаще собирают на сварочных прихватках. Сварочные прихватки представляют собой неполноценные короткие швы с поперечным сечением до 1/3 сечения полного шва. Длина прихватки от 20 до 100 мм в зависимости от толщины свариваемых листов и длины шва, расстояние между прихватками в зависимости от условий иногда достигает 1 метр. Прихватки придают изделию жесткость и препятствуют перемещению деталей, что может привести к трещинам в прихватках при их охлаждении. Чем больше толщина свариваемых листов, тем больше, растягивается усадочная сила в прихватках и больше возможность образования трещин. Поэтому сборку на сварочных прихватках применяют для конструкций из листов небольшой толщины (до 6-8 мм) и труб. При значительной толщине листов необходимо обеспечить податливость деталей, и сборку изделия выполняют на механических приспособлениях. е) контроль готового изделия В производстве сварных изделий различают дефекты: наружные, внутренние и сквозные, исправимые и неисправимые, внутрицеховые и внешние. а) наружные дефекты: трещины, микротрещины, осадочные раковины, утяжины, вогнутости корня, несквозные свищи, пары, брызги металла и.т.д. б) внутренние дефекты: непровар, внутренняя пора и.т.д. в) сквозные дефекты: свищи, прожоги, трещины, сплошные непровары. Исправимые дефекты- дефекты, устранение которых технически возможны и экономически целесообразно. Основные виды контроля классифицируются по форме воздействия на производство, активный и пассивный. По охвату продукции на сплошной и выборочный. По месту проведения на стационарный и подвижной. Различают следующие виды контроля за качеством сварки: Внешний осмотр - служит для определения наружных дефектов в сварных швах и производится невооруженным глазом или с помощью лупы, увеличивающий в 5-10 раз. Испытание керосином - применяется для определения плотности сварных швов. Доступную для осмотра сторону шва покрывают водной суспензией мела или каолина и подсушивают. Другую сторону смазывают керосином. Появление жирного пятна на меле выявляет место дефекта. Испытание обдувом воздуха - состоит в том, что одна сторона обдувается сжатым воздухом, а другая покрывается водным раствором с мылом. Появление пузырей показывает место дефекта шва. Испытание вакуумом - определенный участок шва покрывают мыльным раствором и устанавливают вакуумную камеру, появление пузырей или пены показывает место дефекта шва. Испытание водой - под давлением одну сторону шва обливают водой, если с другой стороны появляются течи, капли, это значит, что шов с дефектом. Также проводятся испытания воздушным давлением, гидравлическим давлением, просвечиванием сварных соединений, ультразвуком, магнитографическим методом, технологические, химические и механические испытания. II. Основные требования техники безопасности для электросварщика при сварке колен (трубы Ø 58 мм) Перед началом работ электросварщик должен проверить изоляцию электропроводов и электрододержателя, наличие заземления корпуса сварочного аппарата, кожуха рубильника, плотность соединения электропроводов с аппаратом. Если на корпусе аппарата обнаружено напряжение, необходимо отключить его от электросети. Для защиты глаз и лица от поражения лучами электрической дуги электросварщик и слесарь, помогающий ему, должны закрывать лицо шлемом-маской или щитком с защитными стеклами (светофильтрами). Чтобы предохранить защитные стекла от брызг металла и загрязнения, перед ними вставляются простые стекла. Работы с открытой электрической дугой электросварщик, чтобы избежать ожогов, обязан вести в брезентовой одежде и защитной обуви. Рукоятка электрододержателя должна быть сделана из фибры или твердых сухих пород дерева. Электрододержатель должен прочно зажимать электрод. Запрещается применять электрододержатели с подводящими проводами в рукоятке при силе тока 600А и более. Электросварщику, работающему внутри закрытых емкостей, резервуаров, труб больших диаметров, следует пользоваться диэлектрическими перчатками, галошами, ковриками и предохранительными поясами с веревкой. Внутри емкостей рабочее место освещают переносными лампами напряжением не более 12 В. III. Ацетиленокислородная сварка Для сварки данного изделия труб - Ø 58 мм (тройников) не обходимо выбрать: а) оборудование и инструменты При монтаже трубопроводов различного назначения применяются различные способы соединения труб. Но наиболее распространенным способом объединения нескольких труб в единое целое является, несомненно, сварка. При этом применяются самые разные способы сварки, которые делятся на две большие группы: сварка с использованием давления; сварка с термическим воздействием. Чаще всего для монтажа трубопроводов в строительстве используется второй вид сварки, который, в свою очередь, подразделяется на следующие типы: электродуговая сварка; газовая сварка. В основе газовой сварки лежит разогрев кромок труб с помощью газокислородного пламени и последующее заполнение получаемого зазора расплавленным металлом присадочного материала. Сторонники применения для сварки труб электродугового способа сварки отмечают, что сварка трубы газом дает сварное соединение с более низкими механическими характеристиками, чем электродуговая сварка. Но при этом стоит отметить, что существуют ситуации, в которых газовая сварка – единственный доступный способ соединения труб, например, сварка труб небольшого диаметра или тонкостенных труб (со стенками до 3,5 мм). Основными инструментами сварщика при выполнении газовой сварки являются газовая горелка и резак (для газовой резки).  Рис. 1. Схемы ацетиленовых горелок: а – инжекторные; б – безинжекторные; 1 – ствол горелки; 2 – гайка; 3 – наконечник; 4 – мундштук; 5 – смесительная камера; 6 – инжектор; 7 – вентиль; 8 – штуцер присоединительный Сварочной горелкой называется устройство, служащее для смешивания горючего газа или паров горючей жидкости с кислородом и получения сварочного пламени. Каждая горелка имеет устройство, позволяющее регулировать мощность, состав и форму сварочного пламени. Перед тем как приступить к работе, необходимо ежедневно проверять исправность всей аппаратуры, а именно: - продуть запорный вентиль баллона; - проверить редуктор на отсутствие пропусков и отсутствие самотека; - проверить шланги (нет ли в них воды и т. д.); - проверить, горелку, не засорена ли она, дает ли она хорошее пламя. б) режим сварки Основными параметрами режима газовой сварки в данном технологическом процессе являются характер и мощность сварочного пламени, диаметр присадочной проволоки, скорость сварки. Выбор режима зависит от вида и толщины свариваемого металла и конструкции изделия. На характер газовой сварки большое влияние оказывает техника наложения сварочных швов. Сварочное пламя Внешний, вид температура и влияние сварочного пламени на расплавленный металл зависят от состава горючей смеси, т.е. соотношение в ней кислорода и ацетилена. Изменяя состав горючей смеси, сварщик изменяет свойства сварочного пламени. Изменяя соотношение кислорода и ацетилена в смеси, можно получать три основных вида сварочного пламени.  Рис. 2. Виды ацетиленокислородного пламени: а – науглероживающее, б - нормальное, в – окислительное; 1 – ядро, 2- восстановительная зона, 3 – факел. Для сварки труб из стали Ст3, применяем нормальное (восстановительное) пламя. в) способ сварки Прежде чем приступать непосредственно к сварке, кромки свариваемых труб необходимо специальным образом подготовить. Такая подготовка включает в себя: Очистку поверхности труб от возможных загрязнений, удаление технологических масел (то есть, обезжиривание), удаление ржавчины и оксидного налета. Механическую обработку кромок. Этот этап подготовительных работ заключается в выполнении скоса кромок труб для более качественного их соединения. При этом следует учитывать, что скосы на кромках выполняются только на трубах, толщина стенок которых превышает 3,5 мм (4 мм - это максимальная глубина, на которую можно хорошо прогреть металл при сварке). Если же толщина стенок меньше 3,5 мм, то выполнять скосы не требуется. Что касается самой технологии газовой сварки, то специалисты выделяют два основных способа ведения работ: Выполнение шва в направлении слева направо (правый способ). При использовании этого способа пламя горелки направляется на уже пройденный участок сварного шва, а сварочная проволока перемещается за горелкой. Преимуществами этого способа сварки являются: увеличение производительности труда приблизительно на 25%; низкий расход газов. Применяется такой вид сварки, когда работа идет с трубами, толщина стенок которых превышает 5 мм. Выполнение шва в направлении справа налево (левый способ). При использовании этого способа пламя горелки направляется на еще не подвергавшийся сварке участок соединения кромок труб, а сварочная проволока перемещается перед горелкой. Этот вид сварки чаще всего используется при работе с тонкостенными трубами, позволяет получить аккуратный и красивый сварной шо  в. в.Чаще всего при сварке труб применяется поворотный метод сварки, но при этом необходимо обращать внимание на то, что шов должен находиться в нижнем положении. Если же это невозможно, то выполняются вертикальные или потолочные швы. Газовая сварка труб позволяет получить достаточно прочное сварное соединение кромок отдельных труб и при этом очень бережно относится к металлу, не прожигая его насквозь, что существенно повышает качество работ и внешний вид сварного шва, особенно, в том случае если речь идет о сварке тонкостенных труб. г) сварочный материал Сварка труб газом производится при применении кислорода и ацетилена. Рассмотрим, какие именно функции выполняет каждый из этих газов. Кислород Сам кислород во время сварочных работ не горит, но он необходим для того, чтобы поддержать горение ацетилена. Поступает кислород на рабочую площадку в специальных баллонах, где он находится под высоким давлением. В процессе сварки труб высокое давление кислорода не требуется, поэтому его снижают с помощью редуктора, который присоединяется к газовому баллону. Ацетилен Ацетилен как раз и является тем газом, который горит во время сварки – температура его горения может достигать 3000 градусов. Иногда ацетилен во время сварки заменяют на другой горючий газ. Это может быть метан, пропан или пары керосина. Главное при выборе газа – соблюдать определенное условие: температура пламени при горении газа должна быть в два раза выше, чем температура плавления подвергаемого сварке металла. Кроме газов, для газовой сварки труб требуются и другие материалы: Сварочная проволока. Сварочная проволока выполняет роль присадочного материала, заполняющего сварной шов. При выборе состава сварочной проволоки учитывается состав металла, из которого изготовлена свариваемая деталь – химические и физические свойства этих материалов должны быть идентичными. Флюсы. Флюсы выполняют защитную функцию, предотвращая окисление металла под воздействием воздуха. Это могут быть порошки или пасты, которые при нагревании металла образуют на его поверхности пленку. Выбор флюсов зависит от того, какие именно металлы подвергаются сварке. Обязательно флюсы используются при сварке чугуна, меди и легированной стали, а вот для сварки труб из углеродистой стали флюсы не применяют.  IV. Основные требования безопасности для газосварщика при сварке труб Ø 58 мм (тройников) При создании систем трубопроводов горячего и холодного водоснабжения, нефте- и газопроводов различных геометрических форм не обойтись без фитингов - соединительных деталей. Одним из самых распространённых стальных фитингов является тройник. Данная деталь позволяет выполнить присоединение к основной трубе двух дополнительных. По конфигурации они делятся на 2 вида. Тройник равнопроходной (полнопроходной) - фитинг с тремя патрубками одинакового диаметра, два из которых расположены под углом 180 ̊ друг к другу, а третий - под углом 90 ̊ по отношению к ним. Тройник переходной - фитинг той же конструкции, в котором один патрубок имеет диаметр, отличный от двух остальных. По способу крепления тройники делятся на: резьбовые; фланцевые; сварные. Сварные фитинги являются наиболее востребованными и применяемыми. Как видно из названия, с трубопроводом такие детали соединяются при помощи сварки. И как на любом другом этапе создания систем трубопроводов, во время проведения данного процесса необходимо соблюдать правила техники безопасности. Иначе профессиональных заболеваний и травм не избежать. Итак, чтобы вварить тройник переходной (равно, как и полнопроходной) в систему трубопровода необходимо соблюдать следующие правила техники безопасности. К газосварочным работам не допускаются лица моложе 18 лет. Все сотрудники, допускающиеся к проведению газосварочных работ должны пройти обязательный инструктаж по технике безопасности. В радиусе 10 метров от места проведения сварочных работ не должно располагаться складов и прочих мест хранения горючих и легковоспламеняющихся веществ и материалов. При проведении работ все сварщики должны быть обеспечены спецодеждой и средствами индивидуальной защиты. К спецодежде относят брезентовую куртку, брюки и рукавицы. Следует помнить, что штаны необходимо носить навыпуск, дабы избежать попадания искр и брызг металла внутрь рабочей обуви. К средствам индивидуальной защиты относят щиток, очки или шлем со светофильтрами (защитными стёклами). Вид стекла подбирается в соответствии с величиной сварочного тока. При сварке деталей трубопровода больших диаметров вокруг места работы должно быть возведено защитное ограждение, высотой до 2-х метров и окрашенное (для распознавания) с наружной стороны в тёмный цвет. Между стенками ограждения и полом необходим зазор для дополнительного доступа кислорода (приблизительно 20 см). И последнее. При создании систем трубопровода на одном рабочем участке со сварщиками зачастую работают и сотрудники других специальностей. Все они также должны быть оснащены спецодеждой и пройти инструктаж касательно пожарной безопасности и техники безопасности при сварочных работах. Заключение В процессе написания данной работы я описал технологический процесс сварки отвода (колена) из труб Ø 219х8 мм изготовленных из стали марки Ст3. Выполняя данную дипломную работу, позволила в полном объёме закрепить изученный мною ранее теоретический материал, умения и навыки, полученные в ходе производственной практики. В ходе подготовки и выполнения работы я научился безопасным приемам технологического процесса ручной дуговой сварки, газовой сварки; эксплуатации необходимого при этом оборудования, используемых горючих газов; рационально использовать средства защиты органов зрения и защиты организма в целом, что способствует применению полученных знаний в моей дальнейшей работе в качестве электросварщика или/и газосварщика. Список используемой литературы Абрамов В.А. Визуальный и измерительный контроль сварных соединений. Практические рекомендации по применению. ИД Спектр. 2014. Банов М.Д., Казаков Ю.В., Козулин М.Г. Сварка и резка металлов. - М.: Академия, 2010. - 400 с. Виноградов, В.С. Электрическая дуговая сварка. - М.: Академия, 2010. – 320 с. Галушкина В.Н. Овчинников, В.В. Современные виды сварки. - М.: Академия, 2010. – 208 с. Г 10 ерасименко, А.И. Основы электрогазосварки [Текст]: учеб. пособие для НПО / А.И. Герасименко. - Ростов н/Д.: Феникс, 2008. – 380 с. Гуськова, Л.Н. Газосварщик: раб. тетрадь [Текст]: учеб. пособие для НПО/ Л.Н. Гуськова. – М.: Академия, 2008. – 96 с. Маслов Б.Г. Производство сварных конструкций: учебник /Б.Г.Маслов, А.П. Выборнов - Академия, 2012. Милютин В.С. Источники питания и оборудование для электрической сварки плавлением: учебник /В.С.Милютин, Р.Ф. Катаев. - М.: Академия, 2013. Овчинников В.В. Контроль качества сварных соединений, 2014, ОИЦ «Академия». Овчинников В.В. Контроль качества сварных соединений: Практикум, 2014 ОИЦ «Академия». Овчинников В.В., Сиднев Ю.Г. Охрана труда для газоэлектросварщиков, электриков, механиков, электронщиков и работников легкой промышленности.- Ростов н/Д.: Феникс. - 2008. – 179 с. Парлашкевич В.С., Белов В.А. Сварка строительных металлических конструкций – учебное пособие, МГСУ, 2012. – 112. Покровский, Б.С. Общий курс слесарного дела [Текст]: учеб. пособие для НПО/ Б.С. Покровский, Н.А. Евстигнеев. – М.: Академия, 2007. – 80 с. Покровский, Б.С. Основы слесарного дела [Текст]: учеб. пособие для НПО/ Б.С. Покровский. 2-е изд., стер. – М.: Академия, 2009. – 272 с. Технология автоматической и механизированной сварки металлов: илл. учебн. пособие. М.: Академия, 2014. Чернышев, Г.Г. Сварочное дело: Сварка и резка металлов [Текст]: учеб. пособие для НПО / Г.Г. Чернышев. 4-е изд., перераб. и доп. – М.: Академия, 2008. – 496 с. Чернышев, Г.Г., Полевой, Г.В. Справочник электрогазосварщика и газорезчика [Текст]: учеб. пособие для НПО / Г.Г. Чернышев, Г.В. Полевой. – М.: Академия, 2007. – 400 с. Юхин, Н.А. Газосварщик [Текст]: учеб. пособие для НПО / Н.А. Юхин. – М.:Академия, 2005. – 160 с. Ссылки на информацию, используемые в ходе выполнения работы: http://weldingsite.in.ua/rds.html https://studopedia.su/13_117152_zavarka-tehnologicheskih-otverstiy.html https://svarkalegko.com/tehonology/tehnika-bezopasnosti-pri-vypolnenii-svarochnyh-rabot.html http://stalevarim.ru/pub/trebovaniya-bezopasnosti-pri-elektrosvarochnih-rabotah/ http://lectmania.ru/1x10cc6.html https://svarkalegko.com/tehonology/svarka-atsetilenom.html https://svarkalegko.com/tehonology/tb-pri-gazovoj-svarki.html |