Феррит Фазовые состояния металла. Феррит 2 Фазовое и структурное состояние сталей. Феррит 2 Фазовое и структурное состояние сталей и его значение для коррозионной стойкости

Скачать 165.25 Kb. Скачать 165.25 Kb.

|

|

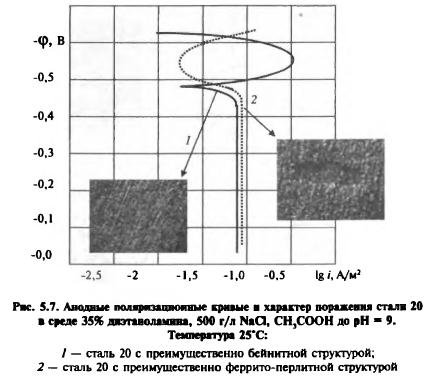

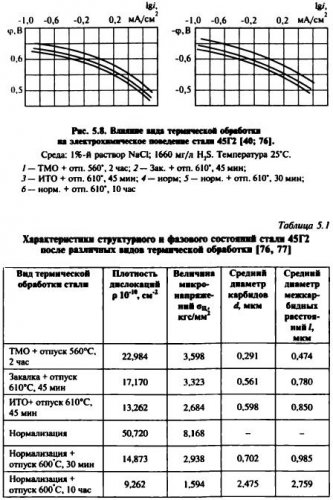

Феррит 2 Фазовое и структурное состояние сталей и его значение для коррозионной стойкости 03.04.2019 Сталь представляет собой сплав на основе железа. Углерод и другие компоненты стали могут образовывать с железом химические соединения и твердые растворы. Химическое соединение — однородная система, имеющая определенный химический состав (качественный и количественный). Раствор — однородная система из двух и более компонентов, имеющих определенный качественный состав, свойства которой сохраняются в широком интервале соотношений компонентов. Фаза — однородная часть системы, отделенная от других ее частей поверхностью раздела, при переходе через которую химический состав и строение меняются скачком. Основными фазами в системе железо — углерод являются феррит, аустенит и цементит. Феррит — это твердый раствор углерода и других примесей п a-железе. Растворимость углерода в феррите нелегированной стали — 0,02%, то есть феррит — практически чистое железо. Максимальная температура существования феррита в нелегированной стали 723°С. Аустенит — это твердый раствор углерода и других примесей в у-железе. Растворимость углерода в аустените нелегированной стали 2,14%. Легирование стали может изменить растворимость углерода в феррите и, особенно, в аустените. Аустенит, содержащий только железо и углерод, может существовать только при температуре выше 723°С. При комнатной температуре возможность его существования связана с растворением в нем дополнительных элементов. Цементит (карбид железа) — это химическое соединение железа с углеродом, отвечающее стехиометрической формуле Fe3C. Цементит практически непластичен и обладает высокой твердостью. Помимо цементита в состав легированных сталей могут входить карбиды других, легирующих элементов. Химическая природа феррита близка к природе аустенита, а у цементита она отличается от природы первых двух фаз (феррита и аустенита). Цементит обладает существенно более положительным электродным потенциалом, чем они. Присутствие в структуре феррита и цементита создает условия для возникновения электрохимической микронеоднородности, в которой роль микроанодов выполняет ферритная фаза. Создаются условия для появления коррозионных микроэлементов и протекания коррозии. Помимо этих трех равновесных фаз в стали может присутствовать еще одна, неравновесная, — мартенсит. Он представляет собой пересыщенный раствор углерода в a-железе с высокой плотностью дислокаций. При нагревании мартенсит легко распадается на феррит и цементит, но тем не менее его существование в стали при невысоких температурах вполне возможно. Как фаза с высоким уровнем свободной энергии, мартенсит проявляет высокую химическую активность и легко растворяется в коррозионной среде. Обладает низкой пластичностью и высокой прочностью, очень склонен к коррозионному растрескиванию. Действующими нормативными документами не допускается использование стали с мартенситной структурой для изготовления оборудования, работающего в контакте с влажным сероводородом. Различные сочетания размеров, формы и расположения фазовых составляющих определяют структуру сталей. Для углеродистых и низколегированных конструкционных сталей характерны структуры, содержащие ферритную и цементитную фазы. При охлаждении аустенита с высоких температур, при которых существование этой фазы является возможным даже при отсутствии легирующих элементов, происходит образование феррита, существующего при более низкой температуре. Поскольку растворимость углерода в феррите ниже, чем в аустените, избыточный углерод выделяется в виде карбида железа. В зависимости от скорости охлаждения в период распада образуются разные продукты превращения аустенита. При малой скорости охлаждения — равновесные смеси феррита и цементита. Они могут состоять либо из крупных зерен феррита и частиц цементита, распределенных в нем беспорядочно, либо из зерен феррита с включениями участков перлита. Перлит — это смесь примерно равных по величине частичек феррита и цементита, равномерно распределенных в системе. Перлит может быть зернистый (со сферическими частицами цементита) или, чаще, пластинчатый (частички феррита и цементита напоминают чередующиеся пластинки). При увеличении скорости охлаждения увеличивается дисперсность цементитных частиц. При этом в структуре могут, в конце концов, исчезнуть самостоятельные участки. Цементит в виде очень мелких частиц равномерно распределится по всему ферриту. Такая структура называется сорбитом. При дальнейшем увеличении скорости охлаждения возникает вероятность частичного растворения в растворе a-железа избыточного, по сравнению с развесным, количества углерода. Возникает структура, включающая как участки обычного феррита с распределенными в них частицами цементита, так и участки, в которых частицы цементита распределены в слабо пересыщенном растворе a-железа. Эта структура — троостит. В связи с очень высокой степенью гетерозности он обладает низкой коррозионной стойкостью. Дальнейшее увеличение скорости охлаждения приводит к тому, что практически весь феррит оказывается пересыщенным углеродом, при чем содержание в нем углерода возрастает. Одновременно растет степень дисперсности частиц выделившегося углерода. Такая структура пересыщенного углеродом раствора a-железа с мелкодисперсными частицами цементита называется бейнитом. Поскольку бейнит более гомогенная структура, чем троостит (в нем нет участков феррита), его коррозионная стойкость выше, чем у троостита. При дальнейшем увеличении скорости охлаждения углерод практически полностью фиксируется в пересыщенном растворе a-железа. При этом наблюдается сильное искажение кристаллической решетки a-железа, возрастает плотность дислокаций. Такая структура называется мартенситной. Чем менее равновесна структура, тем выше ее термодинамическая неустойчивость и тем более она склонна к коррозии. В связи с этим ферритная структура должна быть наиболее устойчива к любому виду коррозионного поражения, а мартенситная — наиболее неустойчивой. Ho термодинамическая устойчивость далеко не всегда определяет коррозионную стойкость стали. Для нелегированных и низколегированных сталей в условиях, когда пассивное состояние металла не реализуется, стойкость к низкотемпературной общей коррозии зависит не только от степени равновесности металла, но и от гомогенности его поверхности, наличия и распределения участков, на которых могут протекать анодные и катодные процессы. При этом кинетические факторы могут оказаться даже превалирующими. Так, сталь 20 со структурой бейнита проявляет большую стойкость как к общей, так и к язвенной коррозии, чем эта же сталь с более равновесной преимущественно феррито-перлитной структурой (рис. 5.6-5.7).  В малоагрессивных средах у стали 20 со структурой бейнита более благородный потенциал, уже область активного растворения (рис. 5.6). В средах, провоцирующих язвенную коррозию, у бейнитной стали стационарный потенциал лежит в области активного растворения и она равномерно растворяется в коррозионной среде. У феррито-перлитной стали потенциал находится в области активно-пассивного перехода. Соответственно на ее поверхности в той же коррозионной среде появляются язвы (рис. 5.7). Такая разница в поведении стали 20 в разных состояниях объясняется тем, что бейнитная структура хоть и является менее термодинамически устойчивой, чем феррито-перлитная, обеспечивает большую гомогенность поверхности.  Одна и та же структура может быть получена при разных условиях и характеризоваться как разной степенью неравновесности, так и разным уровнем гомогенизации. Соответственно и коррозионная стойкость одной и той же стали, с одной структурой, но разным состоянием фазовых составляющих, будет различной. Чем более пересыщен раствор a-железа, тем более искажена его кристаллическая решетка, выше плотность дислокаций и уровень микронапряжений. Когда на стали 45Г2 путем разных термических обработок удалось создать примерно идентичные структуры (феррито-перлитная смесь), отличавшиеся друг от друга плотностью дислокаций, уровнем микронапряжений, размерами карбидных включений и межкарбидных расстояний, то оказалось, что и коррозионная стойкость стали в полученных состояниях разная (табл. 5.1, рис. 5.8).  В ряду «термомеханическая обработка + высокий отпуск —> закалка + высокий отпуск —> изотермическая обработка + высокий отпуск» структура становится все более равновесной: плотность дислокаций и уровень микронапряжений падают. Что касается гомогенности структуры, то она несколько выше при термомеханической обработке (карбиды мельче, меньше расстояния между ними). Ход анодных поляризационных кривых (рис. 5.8) свидетельствует о том, что анодный процесс в указанном ряду протекает все менее активно: кривые сохраняют одинаковый наклон, но расстояние их от оси абсцисс увеличивается. Возрастает анодная поляризация, следовательно, стойкость металла к коррозии увеличивается. При увеличении продолжительности отпуска нормализованной стали равновесность структуры резко возрастает (уменьшается плотность дислокаций и уровень микронапряжений), наблюдается существенное увеличение размеров карбидов, и, следовательно, увеличивается микрогетерогенность структуры. Ho и здесь влияние степени равновесности структуры является превалирующим, по мере увеличения продолжительности отпуска интенсивность анодного процесса уменьшается, а с ней возрастает стойкость к коррозии (рис. 5.8, б). Таким образом, на стойкость металла к общей и язвенной коррозии влияют его структура, плотность дислокаций и уровень микронапряжений в нем, а также степень гомогенизации карбидной фазы. Чем более равновесен и гомогенен металл, тем лучше он сопротивляется обшей коррозии и менее склонен к язвенному поражению при прочих равных условиях. Некоторое влияние на стойкость металла к общей низкотемпературной коррозии оказывает величина зерна. Граница зерна является участком скопления дислокаций и менее устойчива термодинамически, чем тело зерна. Крупнозернистая структура, как правило, хуже противостоит коррозии, чем мелкозернистая. При рассмотрении влияния характеристик стали на ее коррозионную стойкость следует иметь в виду, что стойкость к общей низкотемпературной коррозии в значительно большей степени зависит от химического состава стали, чем от ее структуры. Именно введение легирующих элементов в металл позволяет ему в ряде случаев достигнуть пассивного состояния. Для высокотемпературной коррозии приоритетно влияние не структуры, а химического состава: он, как правило, определяет характер и защитные свойства пленок продуктов коррозии. Мы не случайно не рассматриваем здесь вопросы стойкости аустенита к коррозии. Без весьма существенного легирования он не может существовать ни в условиях работы заводского оборудования, ни при более низких температурах, например, комнатной. При достаточной степени легирования температура распада аустенита может стать ниже комнатной. Тогда аустенит сохраняется при низкой температуре, и сталь становится чисто аустенитной. Если температура распада аустенита не намного превышает комнатную, то структура стали аустенитно-ферритная. В зависимости от температуры распада аустенита сталь может также содержать другие продукты распада (как правило, мартенсит и сорбит). Ho в любом случае и структура, и стойкость сталей аустенитного, аустенито-ферритного и аустенито-мартенситного классов к общей коррозии определяется, главным образом, их химическим составом. При близком химическом составе структура аустенита обладает более высокой коррозионной стойкостью, чем структура феррита, за счет более высокой стойкости решетки у-железа. Стойкость сталей к питтинговой коррозии определяется, помимо характера среды, свойствами пассивной пленки на поверхности стали. Если пассивное состояние не характерно для структуры, она не склонна к питтинговой коррозии. В большей степени, чем структура, на склонность к питтинговой коррозии оказывают влияние химический состав стали и металлургические факторы (неметаллические включения). Поскольку в ряде случаев наблюдается сегрегация включений по границам зерен, крупнозернистая структура, для которой сегрегация включений более характерна, представляет большую опасность с позиций питтингообразования, чем мелкозернистая. У структур с крупным зерном потенциал питтингообразования более отрицателен, чем у мелкозернистых. Скопления дислокаций сказываются на опасности питтингообразования в меньшей степени, чем скопления неметаллических включений. Межкристаллитная коррозия также характерна лишь для структур, на которых образуется пассивная пленка. На склонность к MKK влияет химический состав стали и размер зерна. С увеличением размеров зерна склонность к MKK возрастает, т.к. обшая протяженность границ уменьшается, и соответственно усугубляется обеднение границ зерен хромом. При одинаковом содержании углерода в металле с крупнозернистой структурой на единице протяженности границы скапливается больше углерода и соответственно больше хрома связывается им в карбиды. Весьма существенное влияние оказывает структура стали на стойкость к коррозионному растрескиванию. Для нелегированных и низколегированных сталей характерно сероводородное и щелочное коррозионное растрескивание. Оба вида разрушения сопровождаются наводороживанием и охрупчиванием металла, которое особенно существенно при СКР; при ЩКР охрупчиваетси лишь зона предразрушения. Рассматривая стойкость нелегированных и низколегированных сталей к CKP и ЩКР, следует учитывать, что по мере повышения скорости охлаждения аустенита все больше избыточного по сравнению с равновесным количеством углерода остается в решетке а-железа. За счет этого решетка все больше искажается, уровень напряжений в ней все больше возрастает, увеличивается количество (плотность) дислокаций. С повышением плотности дислокаций металл все сильнее сопротивляется сдвиговым процессам при деформации. Прочность металла растет, а способность к пластической деформации падает, соответственно увеличивается вероятность хрупкого разрушения. В связи с этим в наибольшей степени сопротивление развитию трещины, в том числе коррозионной, оказывает структура сорбита, наименьшее— мартенсита. Структура феррита и феррито-перлитная смесь, хоть и обладают высокой пластичностью, характеризуются низкой прочностью, т.е. для их разрушения достаточно небольших растягивающих нагрузок. Поэтому эти структуры оказываются менее стойкими, чем структура сорбита с оптимальным сочетанием пластичности и прочности. Следует учесть, что CKP и ЩКР (в меньшей степени) сопровождаются существенным наводороживанием. Проникший в металл водород диффундирует к наиболее неравновесным участкам структуры. К ним относятся, в первую очередь, участки с повышенной плотностью дислокаций. Водородные атмосферы как бы блокируют дислокации, препятствуя их движению при деформации. Это одна из основных причин увеличения хрупкости стали при наводороживании. Чем большая плотность дислокаций характерна для структуры, тем в большей степени сказывается наводороживание на склонности стали к развитию хрупкого разрушения. Следовательно, структуры, которые и без водорода склонны к развитию трещины, в условиях воздействия коррозионной среды, способствующей прониканию водорода в металл, в еще большей степени будут подвергаться растрескиванию. Это еще одна причина того, что структура мартенсита оказывает минимальное сопротивление CKP и ЩКР. Следующим фактором, влияющим на склонность к CKP и ЩКР, является величина зерна. В крупном зерне скопление дислокаций по границе зерна больше, чем в мелком: на одну и ту же площадь приходится меньшая протяженность границ. Поэтому для крупнозернистой структуры характерно большое скопление водорода по границам зерен, которое вызывает увеличение уровня микронапряжений в решетке и создает дополнительные условия для развития трещин. Мягкая пластичная аустенитная структура оказывается не склонной к развитию CKP и ЩКР. Хлоридное коррозионное растрескивание, характерное для сталей аустенитного и аустенито-ферритного классов, в значительно меньшей степени связано со структурой металла и развивается по электрохимическому механизму. Роль структуры связана здесь с воздействием скоплений дислокаций и других дефектов под пассивной пленкой под действием внешних растягивающих напряжений на саму пленку, вследствие чего в ней образуются дефекты. Повышенная дефектность пленки наряду с локальной адсорбцией активатора и действием внешней растягивающей нагрузки в конечном итоге ведет к развитию трещины в вязком металле. Поэтому на склонность к XKP должна оказывать влияние плотность дислокаций в структуре и величина зерна. Крупнозернистая структура хуже сопротивляется ХКР, чем мелкозернистая, поскольку, как указывалось выше, в крупнозернистой структуре по границам зерен возникают существенные скопления дислокаций. Таким образом, фазовое и структурное состояние сталей в большей или меньшей степени влияет на стойкость сталей практически ко всем видам коррозии. Кристаллическое строение сталей и его роль в процессах коррозии Водородная коррозия Коррозия под действием нафтеновых кислот Высокотемпературная сероводородная коррозия Ванадиевая коррозия Электропроводность защитных пленок Механизм высокотемпературной коррозии. Законы роста пленки Основы термодинамики высокотемпературных коррозионных процессов, характерных для переработки нефти и газа Коррозия под действием растворов гликолей Коррозия под действием угольной кислоты |