Фреттингкоррозия

Скачать 3.4 Mb. Скачать 3.4 Mb.

|

|

| Руководитель: | |

| к.т.н., доцент | Жуков А.П. |

| | |

| Реферат выполнила | |

| студентка группы П-49: | Колесникова И.С. |

Москва 2022

Задание

Подготовить реферат на тему «Фреттинг-коррозия»

Содержание

Задание 2

Содержание 3

Введение 4

1.Сущность и механизм фреттинг-коррозии. 6

1.1.Условия возникновения и основные факторы, влияющие на процесс изнашивания. 9

1.2. Механизм фреттинг-коррозии 15

2. Характеристика повреждений деталей машин при фреттинг-коррозии 18

3. Меры предотвращения 23

4. Заключение 28

5. Ключевые слова и термины 29

6. Список литературы 31

Введение

Для ускорения технического прогресса необходимо развивать выпуск экономичных, надежных и долговечных машин, повышать уровень их конструирования и совершенствовать технологию производства. Одной из первоочередных задач является обеспечение высокой надежности и долговечности тех наиболее распространенных типов узлов, в которых конструктивно предусмотрено сопряжение деталей. Недостаточная контактная прочность последних, определяющая в большинстве случаев прочность узла, снижает эксплуатационную надежность и долговечность машин, приборов и аппаратов.

Как известно, ресурс работы ответственных узлов зачастую ограничивается преждевременным износом или разрушением контактирующих деталей в результате развития особого вида повреждения поверхности, получившего название фреттинг-коррозии и возникающего на контактирующих металлических поверхностях при относительном колебательном движении. Такое движение может вызываться вибрациями, возвратно-поступательным перемещением, периодическим изгибом или скручиванием сопряженных деталей. Относительное перемещение поверхностей может быть очень малым, тем не менее оно является достаточным для возникновения фреттинг-коррозии.

При фреттинг-коррозии значительно ухудшается качество поверхностей деталей, а это может привести к существенному снижению их усталостной прочности. До сих пор при оценке усталостной прочности конструкторы практически не учитывают влияние этого фактора. Однако эксперименты показывают, что под влиянием фреттинг-коррозии усталостная прочность может понизиться в несколько раз.

Вследствие интенсивного износа контактирующих поверхностей при фреттинг-коррозии детали часто теряют размеры и допуски. Трудно преувеличить масштабы выхода из строя машин и механизмов по причине фреттинг-коррозии и наносимый ею экономический ущерб.

В связи с увеличением в современных конструкциях нагрузок, рабочих скоростей и уменьшением допусков глубокое изучение причин возникновения фреттинг-коррозии и изыскание эффективных мер борьбы с ней обрело большое народно-хозяйственное значение для современного машиностроения.

Сущность и механизм фреттинг-коррозии.

Фреттинг-коррозия — еще одно следствие механических напряжений, которое может приводить к усталостному или коррозионно-усталостному разрушению металла. Это разрушение происходит на поверхности раздела двух контактирующих друг с другом тел, причем оба (или одно из них) металлические и слегка скользят друг относительно друга. Скольжение обычно имеет колебательный характер, например, при вибрации. Продолжительное скольжение, когда один ролик вращается несколько быстрее контактирующего с ним, приводит к аналогичному разрушению. К тому же типу разрушения относятся коррозионный износ и окисление при трении.

Разрушение вследствие фреттинг-коррозии характеризуется обесцвечиванием металлической поверхности, а в случае колебательного движения — и образованием язв; в этих язвах зарождаются усталостные трещины. Быстрое превращение металла в оксид само по себе обусловливает неисправность в работе механизмов, так как нарушается точность размеров, а продукты коррозии могут вызывать забивку или заедание. Продукты коррозии вытесняются из-под трущихся поверхностей, в случае стали они состоят в основном из α-Fe2O3 небольшим количеством порошка железа. При длительных испытаниях никеля продукты коррозии представляют собой NiO и малые количества Ni; для меди —ц это Cu20 и немного СuО и Сu.

Фреттинг-коррозия часто является причиной разрушения рессор, головок болтов и заклепок, деталей самоустанавливающихся механизмов подшипников на камнях, винтов регулируемого шага, деталей на горячей посадке, контактов электрических реле, соединительных тяг и многих других механизмов, подвергающихся вибрации. Фреттинг-коррозия может вызвать обесцвечивание сложенных штабелями листов металла при транспортировке. Впервые фреттинг-коррозия была отмечена при перевозке автомобилей по железной дороге из Детройта на Западное побережье. Вследствие вибрации шарикоподшипники колес подвергались фреттинг-коррозии с образованием питтингов, что привело к порче автомобилей. Подобное разрушение чаще наблюдалось в зимнее время, но его можно избежать, если на время перевозки разгрузить колеса.

Лабораторные исследования показали, что для возникновения фреттннг-коррозии при трении стали о сталь, требуется кислород, а не влага. Разрушение во влажном воздухе меньше, чем в сухом; еще меньшие разрушения наблюдаются в атмосфере азота. С понижением температуры коррозия усиливалась. Таким образом, становится очевидным, что механизм фреттинг-коррозии не электрохимический. Разрушение увеличивается с возрастанием нагрузки вследствие интенсивного питтингообразования на контактирующих поверхностях, так как продукты коррозии, например, α-Fe2O3, занимают больший объем (в случае железа — в 2,2 раза), чем металл, из которого образуется данный оксид. Так как при колебательном скольжении оксиды не могут удаляться с поверхности, их накопление ведет к локальному увеличению напряжения, а это ускоряет разрушение металла в тех местах, где скапливаются оксиды. С увеличением скольжения фреттинг-коррозия также возрастает, особенно при отсутствии смазки на трущихся поверхностях. Увеличение частоты при одном и том же числе циклов снижает разрушение, но в атмосфере азота этого эффекта не наблюдается. На рис. 1 представлены графики зависимости фреттинг-коррозии от разных факторов. Заметим, что скорость коррозии в начальный период испытаний больше, чем при установившемся режиме.

Рис.1 Потери массы малоуглеродистой стали при фреттинг-коррозии в контакте с такой же сталью на воздухе.

Условия возникновения и основные факторы, влияющие на процесс изнашивания.

Самые разнообразные машины, механизмы и их узлы в своем составе имеют неподвижные сопряжения. К классу неподвижных относятся сопряжения деталей, относительное перемещение которых в процессе эксплуатации не предусмотрено. Такие сопряжения имеются в конструкциях железнодорожного подвижного состава, автомобилей, авиационной техники, узлах и деталях различных станков, строительных машин и других областей техники. Несмотря на то, что относительное перемещение деталей неподвижных сопряжений в процессе эксплуатации не предусматривается, оно может возникать в незначительных пределах под воздействием вибраций, периодического изгиба или скручивания сопрягаемых деталей, действия других знакопеременных нагрузок. Результатом этого является разрушение контактирующих поверхностей, что ограничивает ресурс работы машин. В рассматриваемых случаях условия эксплуатации обусловливают наличие только микроперемещений. Малая величина амплитуды относительного перемещения создает особые, уникальные, по сравнению с другими видами изнашивания, условия трения и называется фреттинг-коррозией. Вследствие развития фреттинг-коррозии изменяется шероховатость поверхности, образуются каверны и поверхностные микротрещины.

Для возбуждения фреттинг-коррозии достаточны перемещения поверхностей с амплитудой 0,025 мкм. Фреттинг-коррозия является распространенным видом изнашивания узлов, собранных с использованием прессовых посадок, контактных поверхностей подшипников качения, в шлицевых, шпоночных, заклепочных, болтовых и винтовых соединениях и т.п. Этому виду изнашивания подвержены как углеродистые, так и коррозионностойкие стали в парах трения сталь – сталь, сталь – олово или алюминий, сурьма, чугун и многие другие пары трения. Более склонными к проявлению фреттинг-коррозии являются одноименные материалы, но разноименные также часто подвергаются этому виду изнашивания. Наиболее часто этот вид изнашивания возникает при работе сопряжений в среде, содержащей кислород, но проявление фреттинг-коррозии может происходить также в других средах: азоте, гелии и даже в вакууме.

На развитие процессов фреттинг-коррозии, в совокупности, оказывает влияние более 50 факторов, наиболее значимыми из которых являются: амплитуда относительных перемещений, частота колебаний, условия нагружения, температура окружающей среды и ее коррозионная активность, влажность, твердость и микрогеометрия контактирующих поверхностей и др. Большинство исследователей наиболее значимыми считают такие факторы, как строение и структура материала деталей, зависящие от технологии получения заготовки; параметры операций изготовления и испытания, влияющие на шероховатость; остаточные напряжения; погрешности геометрии детали; жесткость узла; изменения параметров внешней среды; электрохимические процессы; недетерминированный характер изменения фактической площади контакта; свойства продуктов изнашивания и т.д. Колебания при фреттинг-коррозии влияют на формирование деформационного рельефа контактируемых поверхностей, образование которого обусловлено, кроме величины давления, видом сопряжения, твердостью поверхности материалов и покрытий, условиями эксплуатации. Колебательные процессы в условиях фреттинга происходят также и в микрообъемах материала.

Для других видов изнашивания одним из наиболее значимых факторов, определяющих интенсивность изнашивания, является скорость трения. Однако, несмотря на то, что частота и амплитуда колебаний оказывают влияние на величину скорости относительного перемещения поверхностей деталей неподвижных соединений, она всегда остается небольшой. Например: в случае колебаний с амплитудой 0,025 мм и частотой 50 с-1 максимальная скорость 7,5, а средняя 2,5 мм/с.

С величиной амплитуды относительного перемещения контактирующих поверхностей при фреттинг-коррозии скорость изнашивания связана почти линейно. Однако, это происходит до определенных пределов. Так, например, амплитуда 2,5 мм, при сухом трении, является верхним пределом для возбуждения фреттинг-коррозии, а при амплитудах более 0,25…0,30 мм скорость изнашивания обычно падает, что связано с переходом к другому виду изнашивания. По мнению некоторых исследователей, даже очень малая амплитуда изнашивания считается достаточной для инициирования фреттинг-коррозии. В целом увеличение амплитуды относительного проскальзывания способствует росту скорости изнашивания, что объясняется увеличением общей площади контакта сопрягаемых деталей, подвергающейся в процессе изнашивания окислению. Обычно величина износа при фреттинг-коррозии прямо пропорциональна амплитуде скольжения, однако в ряде случаев наблюдается и параболическая зависимость (наибольшее увеличение скорости изнашивания происходит при амплитуде более 0,10…0,15 мм, когда начинают проявляться процессы схватывания). Динамические характеристики колебательного процесса, определяющие воздействие на структуру металла, пропорциональны среднеквадратической скорости колебаний, которая зависит от квадрата амплитуды (а) и частоты (ƒ) (т.е. а2ƒ2). Изменение этих параметров оказывает существенное влияние на глубину деформации поверхностных слоев детали. Увеличение частоты обычно также ускоряет изнашивание, но при достижении частотой определенного значения происходит снижение активности отдельных факторов (окислительные процессы, наклеп и др.), что приводит к уменьшению скорости изнашивания. Максимальная амплитуда перемещения в сопряжении неподвижных соединений, подвергающихся фреттинг-коррозии, зависит от совпадения частоты колебания машины и собственной частоты колебания узла. Конечное значение амплитуды перемещения влияет на интенсивность развития фреттинг-коррозии как за счет изменения скорости образования окисных пленок, так и за счет изменения количества локальных объемов материала, подвергаемых деформации и глубины развития максимальных касательных напряжений.

Существенное влияние на скорость изнашивания оказывает величина нагрузки. Большинство исследований указывает на увеличение величины износа с ростом нагрузки и относительного проскальзывания в предположении, что увеличение нагрузки не оказывает влияния на другие факторы, определяющие условия изнашивания. Однако если увеличение давления приводит к уменьшению амплитуды проскальзывания (например, при увеличении натяга в прессовом соединении), то интенсивность изнашивания в результате фреттинг-коррозии может уменьшаться. Заметные повреждения от фреттинга могут происходить даже при очень низких давлениях. Оценка влияния нагрузки на фреттинг-коррозию усложняется тем, что в процессе эксплуатации узла она может меняться (это связано с изменением исходного микрорельефа поверхности и образованием прослойки продуктов износа.) С увеличением давления обычно увеличивается глубина локальных повреждений. Рост скорости изнашивания с увеличением давления и амплитуды обычно объясняется увеличением площади контакта подвергаемой коррозии.

Величина температуры, коррозионная активность среды и химическая активность материалов деталей трибосопряжения в значительной степени определяют, как свойства, так и скорость образования окисных пленок в зоне трения и, следовательно, также оказывают влияние на процесс изнашивания. Многими исследователями неоднократно отмечалось, что зимой повреждение фреттинг-коррозией обычно значительнее, чем летом. Установлено, что износ низкоуглеродистой стали со снижением температуры до – 140 ºС неуклонно возрастает. Это объясняется большей адсорбцией газа при низкой температуре и охрупчиванием стали. Однако температура оказывает неоднозначное влияние на процесс изнашивания. Так, результаты многочисленных исследований изнашивания материалов при фреттинг-коррозии в условиях повышенных температур показывают, что повышение температур до определенных критических значений приводит к снижению линейного износа материала, а при дальнейшем ее увеличении для сплавов на основе железа скорость изнашивания обычно возрастает. В ряде случаев увеличение температуры приводит к увеличению глубины повреждений, что обусловлено увеличением адгезионного взаимодействия в зоне фактического контакта. В этом случае образование защитной окисной пленки, препятствующей схватыванию на фактических пятнах контакта, является основной причиной снижения износа.

Увеличение температуры может происходить и непосредственно в результате трения. Ряд исследователей, учитывая низкую скорость проскальзывания, отрицают возможность существенного местного разогрева образцов, подвергающихся фреттинг-коррозии, однако, как показывают исследования других, нагревание может быть значительным (до 700 ºС), что подтверждают структурные изменения поверхностных слоев стали, образование белых твердых нетравящихся структур на поверхности каверн под воздействием температуры.

Значительное влияние на развитие процессов фреттинг-коррозии, а, следовательно, и износостойкость материалов, оказывает коррозионная активность среды. Причем степень зависимости интенсивности фреттинг-коррозии от коррозионной активности среды связана с химической активностью металла. Например, в газообразном азоте или гелии удельный массовый износ снижается по сравнению с воздушной средой, но одновременно увеличивается шероховатость в результате схватывания и переноса материала с одной поверхности на другую.

В связи с тем, что выход из зоны трения продуктов изнашивания в условиях работы неподвижных трибосопряжений затруднен, существенное влияние на интенсивность изнашивания оказывает абразивная стойкость продуктов износа.

Нет однозначного мнения по поводу влияния на интенсивность изнашивания при фреттинг-коррозии влажности. С одной стороны, повышение влажности может способствовать увеличению скорости коррозионных процессов, а с другой, - повышение влажности воздуха может приводить к снижению скорости изнашивания. Уменьшение интенсивности изнашивания при увеличении влажности может быть связано с гидротацией окислов и вымыванием продуктов изнашивания из зоны сопряжения деталей. В то же время адсорбирующаяся на поверхности вода оказывает смазывающее воздействие.

Известно, что на износостойкость деталей большинства узлов трения практически всегда существенное влияние оказывает твердость материала деталей. И в случае, когда разрушение происходит в результате фреттинг-коррозии, большая твердость является благоприятным фактором, но между твердостью металлов и их фреттингостойкостью нет определенной связи. Сопротивляемость разрушению при этом виде изнашивания в значительной степени зависит от таких свойств материалов, как циклическая прочность, коррозионная активность, упруговязких свойств. При низкой твердости металла с повышением шероховатости контактирующих поверхностей износ возрастает, а в условиях смазки с понижением класса шероховатости поверхности ее фреттингостойкость повышается, так как микровпадины являются естественными микромасленками, кроме того в них собираются продукты износа.

Повреждения от фреттинг-коррозии проявляются в виде натиров, налипаний металла, вырывов или раковин, часто заполненных порошкообразным продуктом коррозии, полос или канавок локального износа, а также поверхностных микротрещин. Основным признаком разрушения в результате фреттинг-коррозии является образование на сопрягающихся поверхностях мелких язвин и продуктов коррозии в виде налета, пятен и порошка.

Таким образом, следует помнить, что интенсивность изнашивания при фреттинг-коррозии увеличивается с ростом нагрузки, амплитуды и частоты колебаний, с возрастанием относительного проскальзывания, изменением объемной температуры.

1.2. Механизм фреттинг-коррозии

При соприкосновении двух поверхностей контакт происходит не по всей площади, а лишь на относительно небольшом числе выступов шероховатостей. В результате скольжения поверхностей друг относительно друга неровности одной поверхности стирают неровности противоположной и образуется гладкий след. Если эта поверхность металлическая, то здесь сразу же адсорбируется газ или происходит ее окисление. Последующие перемещения шероховатостей стирают пленку оксида; они могут и механически активировать реакцию адсорбции кислорода на металле и образования оксида, который, в свою очередь, также стирается (рис.2). Это химическая составляющая разрушения при фреттинге. Кроме того, шероховатости вызывают определенный износ, удаляя частички металла. Это механическая составляющая. Оторвавшиеся частицы металла превращаются в оксид, и поверхность металла через некоторое время начинает истираться о движущиеся частицы в большей степени, чем о противоположную поверхность (в результате низкое вначале электрическое сопротивление между поверхностями становится высоким).

Уравнение потери массы W поверхностью металла -вследствие Фреттинг-коррозии при колебательном движении получено

Рис. 2 Схема воздействия фреттинга на металлическую поверхность

на основе изложенной модели и удовлетворительно описывает данные, приведенные на рис.2

где L — нагрузка; С — полное число циклов; f— частота; l — смещение; к0, k1, k2 — константы.

Первые два члена правой части уравнения представляют химическую составляющую фреттинг-коррозии. Эта величина уменьшается с повышением частоты f, так как при этом сокращает время протекания химической реакции (или адсорбции) за один цикл. Последний член уравнения представляет механический фактор, не зависящий от частоты, но пропорциональный смещен и нагрузке. В зависимости от условий эксперимента, разрушение может в большей степени быть обусловлено как первым, так вторым фактором. В атмосфере азота действует только механический фактор, в результате остается порошок металлического железа и W не зависит от частоты f.

Описанный механизм является развитием схемы, предложенной Финком. Некоторые авторы полагают, что в процессе истирания от поверхности отделяются только мелкие частицы металла, которые впоследствии окисляются на воздухе. Однако влияние возрастания частоты на снижение разрушения, уменьшена разрушения в атмосфере азота, даже если изначально поверхность покрыта оксидом, а также отсутствие самопроизвольного окисления на воздухе частиц, полученных при истирании в азоте, говорит о несостоятельности такой точки зрения.

Существует предположение, что возникающие при трении локальные перегревы металла приводят к его окислению, после чего происходит истирание поверхностного оксидного слоя. Хотя трение несомненно, вызывает локальный разогрев до высоких температур, разрушение при фреттинг-коррозии обусловлено не только высокотемпературным окислением. Это подтверждается следующими факторами: увеличением разрушения при температурах ниже комнатной; снижением разрушения при высоких частотах, когда температура на поверхности максимальна; тем, что при фреттинг-коррозии железа образуется оксид α-Fe2O3, а не высокотемпературный Fe3О4 и, наконец, тем, что сталь подвергается значительному истиранию в контакте с полиметакрилатом, который плавится при 80ºС, следовательно, поверхностная температура не может быть выше этого предела.

Влага, адсорбированная на поверхности металла, может играть роль смазки. К тому же, гидратированный α-Fe2O3, возможно, обладает меньшим абразивным действием, чем безводный оксид. При низких температурах истирание сильнее, чем при высоких, по-видимому, из-за более быстрой и полной адсорбции О2.

2. Характеристика повреждений деталей машин при фреттинг-коррозии

Имеющиеся экспериментальные данные по фреттинг-коррозии не исчерпывают всего многообразия проявлений этого вида поверхностного разрушения. В большинстве опубликованных работ рассматривается влияние внешних механических факторов на интенсивность развития фреттинг-коррозии. Однако наиболее полную информацию для установления механизма этого явления можно получить, исследуя структурные изменения поверхностных слоев, природу образующихся окислов и так далее. С этой целью и был проведен комплексный анализ структурного состояния поверхностей и поверхностных слоев ряда деталей, которые в процессе эксплуатации подвержены вибрации и имеют характерные повреждения в результате развития фреттинг-коррозии. При проведении исследований применяли металлоконструктурный, электронномикроскопический, рентгеноструктурный анализ, а также изучали микрогеометрию поверхности и микротвердость поверхностных слоев.

Проведенный анализ показал, что на участках поверхностей, поврежденных фреттинг-коррозией, протекают схватывание, абразивное разрушение, усталостные процессы, сопровождающиеся окислением и коррозией. Причем в зависимости от условий нагружения, свойств материалов и окружающей среды один из перечисленных процессов является преимущественным и оказывает существенное влияние на долговечность работы соединения.

Схватывание как ведущий процесс при фреттинг-коррозии встречается в прессовых, болтовых, заклепочных и других соединениях, к которым вследствие действия больших контактных нагрузок затруднен доступ окружающей среды. В этом случае вступают в контакт ювенильные участки поверхности, что приводит к схватыванию и взаимному переносу металла.

Рассмотрим преимущественное развитие процессов схватывания на примере узла соединения главного и прицепного шатуна поршневого двигателя. В этом узле сопряжены главный шатун (рис. 3, а) и палец прицепного шатуна (рис. 3, б), посадка прессовая. Детали изготовлены из термообработанных перлитных сталей соответственно 40ХНМА и 38ХМЮА. Внутренняя поверхность проушины главного шатуна хромирована, палец прицепного шатуна азотирован. Посадочный поясок покрыт слоем латуни. Узел работает при температуре 100–200 °С. Относительное перемещение сопряженных деталей может достигать 15–30 мкм.

Рис. 3 Проушина (а) и палец шатуна (б) двигателя, поврежденные фреттинг-коррозией

Под действием высоких удельных нагрузок в поверхностных слоях контактирующих участков протекает интенсивная пластическая деформация. Электронномикроскопический анализ позволил обнаружить наличие сложного рабочего рельефа поверхностей контакта, образовавшегося в результате их деформирования.

Пластические деформации способствуют схватыванию ювенильных участков поверхности. При динамических нагрузках во время работы соединения происходит разрушение узлов схватывания, что приводит к глубоким вырывам металла и налипанию одного металла на другой. Вырывы и наросты становятся концентраторами напряжений, снижающими долговечность работы соединения. В нашем случае разрушение, в основном, происходит по хромированной поверхности главного шатуна, имеющей меньшее значение ударной вязкости.

Если разрушение поверхностей на первых этапах работы имеет локальный характер, то в дальнейшем при благоприятных условиях оно распространяется по большой поверхности (рис. 4, а). Окислительные процессы в этом случае несколько затормаживаются вследствие затруднительного доступа воздуха в зону контакта.

Преимущественное усталостно-коррозионное повреждение поверхности большей частью обнаруживается на шлицевых соединениях, сопряжениях с легкоходовой, скользящей и легкопрессовой посадками и на некоторых других. Пример повреждения шлицевого соединения показан на рисунке 4.

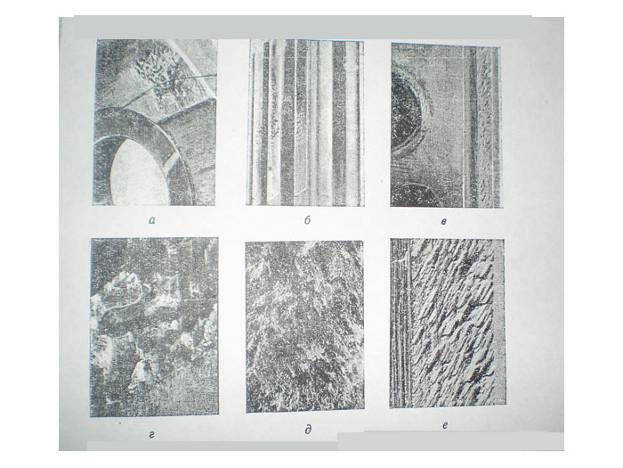

Рис. 4. Участки поверхностей деталей, поврежденные фреттинг-коррозией: а, г – схватывание; б, д – усталостно-коррозионное разрушение; в, е – абразивное разрушение

В результате действия внешней нагрузки и возможного микроперемещения поверхностей происходит пластическая деформация материала, которая интенсифицирует коррозионные процессы на контакте. Причем преимущественная коррозия поверхности происходит в складках деформационного рельефа.

В связи с пред формированием материала в поверхностных слоях начинают развиваться усталостные явления, сопровождающиеся образованием микротрещин. Срастание микротрещин приводит к отколу частиц металла, упрочненных пластической деформацией. На этапе наблюдается упрочнение и разупрочнение поверхностных слоев, о чем свидетельствует немонотонное изменение микротвердости по глубине. Развитие усталостных процессов, сопровождающихся интенсивным окислением и коррозией, приводит к прогрессирующему разрушению поверхностного слоя. При усталостно-коррозионных процессах глубина повреждения может достигать 0.2–0.4 мм. Усталостно-коррозионное повреждение поверхности чаще всего приводит к усталостному разрушению деталей. Это можно объяснить тем, что и фреттинг-коррозия, и усталость, как правило, имеют одну и ту же причину возникновения.

Преимущественно абразивное разрушение поверхности при фреттинг-коррозии встречается в соединениях, детали которых изготавливаются из сплавов, образующих твердые продукты износа, например, корунд

В конструкциях часто встречаются соединения стальных поверхностей в сопряжении с корпусами, изготовленными из алюминиевых сплавов. В этих случаях при знакопеременных нагрузках ведущим видом повреждения обычно становится абразивный (рис. 2, в).

На начальных стадиях возникают процессы схватывания с последующим окислением продуктов износа. Окислившиеся продукты износа алюминиевого сплава (

Фреттинг-коррозия обладает рядом отличительных особенностей по сравнению с другими видами разрушения поверхностей:

скорость относительного перемещения контактирующих поверхностей при фреттинг-коррозии мала по сравнению со скоростями при обычном трении скольжения;

малая амплитуда смещений затрудняет удаление продуктов износа из зоны контакта;

процесс фреттинг-коррозии отличается большой интенсивностью разрушения по сравнению с другими видами изнашивания поверхностей, причем, если присутствие кислорода может уменьшать износ при обычном трении скольжения, то в условиях фреттинг-коррозии кислород углубляет повреждения;

продуктами фреттинг-коррозии металлов являются, в основном, их окислы.

Чаще всего фреттинг коррозия развивается при различных прессовых посадках на вращающихся валах, в местах посадки лопаток турбин, в шлицевых, шпоночных, болтовых и заклепочных соединениях. Фреттинг-коррозии подвержены канаты и канатные шкивы, контактные поверхности подшипников качения, передающих нагрузки в отсутствии качения, контактные поверхности рессор и пружин, клапанов и толкателей, кулачковых механизмов и т.п.

3. Меры предотвращения

Для повышения долговечности неподвижных соединений могут использоваться различные конструктивно-технологические методы и методы, подавляющие физико-химические процессы, протекающие при фреттинг-коррозии. К конструктивно-технологическим относятся выбор рациональной конструкции, способствующий снижению уровня и концентрации напряжений в контакте; создание промежуточной среды; использование демпфирующих материалов; увеличение натяга для прессовых соединений. Конструктивными способами можно создавать условия, при которых вероятность проявления фреттинг-коррозии может снижаться или подавляться полностью. Другая группа предполагает использование средств защиты от коррозии, предотвращающих схватывание путем использования разнородных материалов при изготовлении деталей сопряжений, повышение твердости поверхностей трения, упрочнение контактирующих поверхностей, уменьшение термодинамической нестабильности системы, снижение трения, защита от электрохимической коррозии.

Для борьбы с фреттинг-коррозией следует уменьшать микроперемещения, понижать силы трения, сосредоточивать скольжение в промежуточной среде. Добиться уменьшения амплитуды проскальзывания можно, например, увеличением силы трения. Это, в свою очередь, может быть достигнуто как в результате уменьшения площади сопряжения деталей, повышения коэффициента трения за счет увеличения шероховатости, так и при нанесении на поверхность трения электролитических покрытий, что увеличивает фактическую площадь контакта сопрягаемых деталей. Однако при значительных микросмещениях эти покрытия сами обычно подвергаются фреттинг-коррозии и быстро изнашиваются.

Достаточно часто эффективным способом снижения износа является улучшение подвода смазки. Известно, что смазка на масляной или жировой основе способствует снижению износа при фреттинг-коррозии вследствие подавления коррозионных процессов на сопрягаемых поверхностях. Более эффективны смазки, в которых кислород имеет низкую растворимость и коэффициент диффузии. Наиболее рационально использовать консистентные смазки. Твердые смазки (свинец, индий, графит, дисульфид молибдена) иногда могут способствовать подавлению фреттинг-коррозии или существенно затормозить момент ее появления, однако их добавление в консистентные смазки может давать и отрицательный эффект. Неметаллические пленки типа фосфатных и анодных способствуют удержанию смазочного материала и, как следствие, снижению износа. Наиболее эффективными являются те смазочные материалы, которые обладают высокой адгезией к поверхности, выдерживают высокие давления, обладают высоким сопротивлением окислению, стабильностью свойств, низкие коэффициент диффузии и способность к растворению кислорода.

Одним из наиболее эффективных технологических способов борьбы с фреттинг-коррозией является нанесение на поверхность деталей различных многослойных мягких покрытий, имеющих низкое сопротивление текучести (медь, свинец, олово), которые выполняют роль разделяющего слоя и гасят возникающие в результате вибраций колебания. Часто не представляется возможным полное гашение колебаний, но добиться уменьшения амплитуды обычно удается. Перемещение контактирующих поверхностей можно исключить путем нанесения покрытий с малым модулем упругости, но при условии, если при данной амплитуде скольжения тангенциальная сила не достигнет предельной величины силы трения. Определенный эффект может быть достигнут увеличением твердости стали (например: закалкой или азотированием), что уменьшает взаимное внедрение неровностей деталей друг в друга и размер абразивных частиц, способствуя снижению интенсивности изнашивания.

Способствовать исключению коррозионной компоненты механизма фреттинг-изнашивания можно и нанесением таких защитных покрытий, как латунирование, нанесение фторуглеродного покрытия "Аспект – модификатор", твердосмазочного покрытия ВФП-5, вибронакатка. Дисперсная структура поверхностных слоев таких покрытий препятствует реализации дислокационного механизма деформационного упрочнения, а в последствии и разупрочнения поверхностных слоев материала детали с последующим разрушением, приводящим к появлению износа. Это происходит потому, что размер дисперсных частиц соизмерим с длиной свободного пробега дислокаций вследствие чего они, выходя на границы поверхности, не образуют скопление дислокаций.

Ряд исследователей в качестве эффективного способа повышения фреттинг-коррозионной стойкости предлагают нанесение тонких покрытий методом ионного осаждения из плазмы дугового разряда в парах материала эрозии катода (метод конденсации с ионной бомбардировкой).

Целесообразно избегать применения однородных сплавов, алюминия, титана и коррозионностойких сталей без покрытий. Эффективными являются методы механической, термической и химико-термической обработки, гальванические покрытия и химическая обработка поверхностей, нанесение пластмассовых пленок и полимерных покрытий (наиболее эффективны дробеструйная обработка, лужение, композиционное борирование). Однако следует помнить, что нанесение покрытий часто приводит к снижению усталостной прочности материала, может способствовать его наводороживанию и, как следствию, охрупчиванию. Можно использовать нанесение гальванических покрытий в качестве протекторной защиты, что тоже препятствует развитию коррозионных процессов при условии работы сопряжения в электролитической среде.

Заполнение зазора между деталями неподвижного соединения (в том числе и резьбовых соединений) пластичными и упругими материалами, может способствовать как подавлению фреттинг-коррозии, так и их герметизации. Последнее особенно важно для резьбовых соединений трубопроводов, работающих под давлением (например, тормозной сети вагонов). С целью обеспечения герметичности зазоры между контактирующими поверхностями должны быть максимально заполнены упруго и пластически деформированным материалом промежуточного тела, либо материалом одной из контактирующих деталей. Это определяется силой сжатия поверхностей контакта, при которой происходит максимальное внедрение микронеровностей твердой поверхности в контр тело или в материал прокладки (при заполнении материалом уплотнения пространства между микронеровностями твердой поверхности).

В заключении могу сказать, что сложная взаимосвязь процессов фреттинг-коррозии и недостаточная изученность их природы, влияние большого числа факторов, определяющих активность этих процессов в каждом конкретном случае, затрудняет разработку методов защиты. Имеющиеся в различных источниках данные свидетельствуют о том, что борьба с этим видом разрушения возможна различными путями.

1. Сочетание мягкого металла с твердым. При достаточно высоких нагрузках мягкие металлы предохраняют поверхность раздела от контакта с воздухом. Более того, мягкий металл может течь при срезе, а не скользить по поверхности раздела, благодаря этому разрушение уменьшается. Для контакта со сталью можно рекомендовать металлы, покрытые оловом, серебром, свинцом, индием, кадмием. При сопряжении латуни со сталью разрушение меньше, чем при трении стали о сталь. Разрушения велики при сочетании нержавеющих сталей.

2. Проектирование контактирующих поверхностей с полным устранением проскальзывания (например, пескоструйная обработка поверхности). Полностью устранить скольжение достаточно трудно, так как разрушение вызывается очень малым относительным перемещением поверхностей — на расстояние порядка размера атомов. Увеличение нагрузки дает эффект, когда она достаточна для полной остановки скольжения; в противном случаенагрузка крайне вредна.

3. Применение покрытий (например, нанесение на трущиеся поверхности резиновой мастики). Покрытия предохраняют поверхности раздела от соприкосновения с воздухом.

4. Использование смазок. Если нагрузка не очень велика, хороший результат дает применение масел с низкой вязкостью, особенно в сочетании с обработкой поверхностей фосфатами. Маловязкие масла быстро проникают к свежей поверхности металла, образующейся при трении. В качестве твердой смазки можно использовать сульфид молибдена, особенно если он спевается с поверхностью металла, однако этот положительный эффект имеет временный характер, так как смазка в конце концов удаляется в результате движения поверхностей.

5.Применение эластомерных прокладок или материалов с низ-

ким коэффициентом трения. Резина амортизирует колебания,

предотвращая скольжение на поверхности раздела. Политетрафторэтилен (тефлон) имеет низкий коэффициент трения и снижает фреттинг. Эти материалы эффективны только при малых нагрузках в связи с их относительно низкой прочностью.

6. Использование сплавов кобальта. Эффективно только в присутствии воды или водных растворов.

4. Заключение

Необходимость осуществления мероприятий по защите от фреттинг-коррозии диктуется тем обстоятельством, что потери от коррозии приносят чрезвычайно большой ущерб. По имеющимся данным, около 10% ежегодной добычи металла расходуется на покрытие безвозвратных потерь вследствие коррозии и последующего распыления. Основной ущерб от коррозии металла связан не только с потерей больших количеств металла, но и с порчей или выходом из строя самих контактирующих деталей, т. к. вследствие коррозии они теряют необходимую прочность, пластичность, герметичность, тепло- и электропроводность, отражательную способность и другие необходимые качества. К потерям, которые терпит народное хозяйство от коррозии, должны быть отнесены также громадные затраты на всякого рода защитные антикоррозионные мероприятия, ущерб от ухудшения качества выпускаемой продукции, выход из строя оборудования, аварий в производстве и так далее.

Защита от коррозии является одной из важнейших проблем, имеющей большое значение для народного хозяйства.

5. Ключевые слова и термины

Фреттинг-коррозия — коррозия при минимальном повторяющемся перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды.

Адсорбция — явление увеличения концентрации растворенного вещества у поверхности раздела 2х фаз вследствие нескомпенсированности сил межмолекулярного взаимодействия на разделе фаз.

Питтинг — коррозия металлов, ведущая к образованию питтингов, то есть язв, полостей в металле, начинающихся с его поверхности.

Трибосопряжение — это две функционально связанные детали, например, вал - втулка, два зубчатых колеса, между которыми существует трение.

Охрупчивание — процесс охрупчивания и разрушения некоторых металлов вследствие воздействия атомарного водорода.

Полиметакрилат — термопластичный полимерный материал сложных эфиров акриловой, метакриловой или цианакриловой кислот.

Усталостнокоррозионное повреждение — сложный вид разрушения, при котором совместно сказываются неблагоприятные эффекты коррозии и знакопеременного нагрузки, приводящие к разрушению.

Борирование — процесс химико-термической обработки, диффузионного насыщения поверхности металлов и сплавов бором при нагреве и выдержке в химически активной среде.

Наводороживание — поглощение металлом водорода из газовой фазы либо в процессе коррозии.

Политетрафторэтилен — тефлон — полимер тетрафторэтилена, пластмасса, обладающая редкими физическими и химическими свойствами и широко применяемая в технике и в быту.

Металлоконструктурный анализ — анализ структурного состояния поверхностей и поверхностных слоев ряда деталей, которые в процессе эксплуатации подвержены вибрации и имеют характерные повреждения.

Электронномикроскопический анализ — совокупность электронно-зондовых методов исследования микроструктуры твердых тел, их локального состава и микрополей (электрических, магнитных и др.) с помощью электронных микроскопов - приборов, использующих электронный пучок для получения увеличенного изображения.

6. Список литературы

Филимонов Г.Н., Балацкин Л.Т. Фретганг в соединениях судовых деталей. – Л., 1973.

Андреев И.Н. Коррозия металлов и их защита. – Казань., 1979.

Голего Н.Л., Алябьев АЛ., Шевеля В.В. Фретганг – коррозия металлов. – К., 1974.

Уотерхауз Р.Б. Фретганг коррозия, пер. с англ. И.А. Степанов. – Л., 1976.

Безъязычный В.Ф., Драпкин Б.М., Любимов Р.В., Тимофеев М.В. Экспериментальное подтверждение малоцикловой усталостной природы фреттинг-изнашивания поверхностных слоев металлов //Трение, износ, смазка (электр. ресурс). 2000. Т.2, №3. 9 с.

Марченко Е.А. О природе разрушения поверхности металлов при трении. М.: Наука, 1979. 118 с.