Гальванические покрытия. Гальванические покрытия

Скачать 35.68 Kb. Скачать 35.68 Kb.

|

|

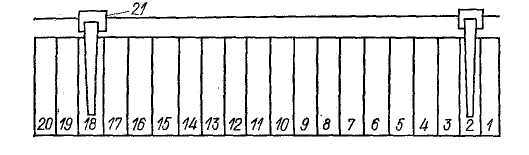

Гальванические покрытия Гальванические покрытия являются металлическими покрытиями и широко используются для защиты поверхностей деталей от коррозии и придания им красивого внешнего вида. Физической основой гальванических покрытий является процесс электрохимического осаждения, то есть такое явление, при котором постоянный электрический ток проходит через электролит и вызывает электрохимическую реакцию разложения его. При этом на катоде происходит осаждение чистого металла, а на аноде происходит реакция окисления и переход в электролит положительно заряженных ионов металла анода. В качестве электролитов используются растворы солей и кислот, тип и содержание которых определяется видом гальванического покрытия. Толщина металлической пленки может варьироваться от долей мкм до десятых долей мм. Покрытия подразделяются в зависимости от требований, предъявляемых им, различают три вида покрытий: защитные, применяемые для защиты от коррозии деталей в различных агрессивных средах; пая защитно-декоративные, применяемые для декоративной отделки деталей с одновременной защитой их от коррозии; специальные, применяемые для придания поверхности деталей специальных свойств (износостойкости,емости, твердости, электроизоляционных, магнитных свойств и др.), восстановления изношенных деталей или обеспечивающие защиту основного металла от особых сред (местная защита от цементации, азотирования и пр.). По способу защитного действия гальванические покрытия делят на катодные и анодные. Катодные покрытия имеют более положительный, а анодные более электроотрицательный электродные потенциалы по сравнению с потенциалом металла, на который они нанесены. Так, например, Ni, Ag, осажденные на сталь, являются катодными покрытиями, a Zn и Cd по отношению к стали — анодными. Защитные действия покрытий зависят не только от природы металла, но и от состава коррозионной среды. Олово по отношению к Fe в растворах неорганических кислот и солей является катодным покрытием, а в ряде органических кислот (пищевых консервах) — анодным. Катодные покрытия защищают металл детали механически, изолируя его от окружающей среды. Основное требование к катодным покрытиям - беспористость. Анодные же покрытия защищают металл главным образом электрохимически. Из-за этого степень пористости анодных покрытий не играет существенной роли в отличие от катодных. При выборе покрытий следует учитывать назначение и материал детали, условия эксплуатации деталей, назначение и свойства покрытия, способ нанесения покрытия, допустимость контактов сопрягаемых металлов и экономическую целесообразность применения этого покрытия. Коррозионное воздействие среды, определяемое условиями эксплуатации изделий, является одним из важнейших факторов, обусловливающих выбор покрытий. Условия эксплуатации в зависимости от коррозионной активности среды подразделяются на легкие, средние, жесткие и очень жесткие. Легкие: легкие условия работы. Эта группа предназначена для эксплуатации изделий в закрытых, сухих, отапливаемых и вентилируемых помещениях. Примером такого помещения является жилое помещение. Средние:средние условия работы. Эта группа предназначена для использования изделия в условиях закрытых помещений и наружной атмосферы, загрязненными промышленными газами, пылью, а также содержащих аэрозоли или испарения морской воды. Но, при этом изделия не должны подвергаться воздействию дождя или снега. Жесткие:жесткие условия работы. Эта группа предназначена для эксплуатации изделий в условиях закрытых помещений и наружной атмосферы, загрязненных значительным количеством различных газов и пыли, а также при непосредственном попадании дождя, снега или брызг морской воды. Требования к гальваническим покрытиям Качество поверхности на которую наносится гальваническое покрытие должно соответствовать ГОСТ 9.301-78. На поверхности деталей не допускаются: неоднородность проката, закатанная окалина, заусенцы, расслоения и трещины, выявившиеся после травления, полирования и шлифования, поры и раковины, приводящие к тому, что размеры детали после контрольной зачистки выходят за предельные отклонения. Поверхность деталей, изготовленных из горячекатаного металла, должна быть очищена от травильного шлама, продуктов коррозии основного металла и других загрязнений. На поверхности литых и кованых деталей не должно быть пор, газовых и усадочных раковин, шлаковых включений, спаев, недоливов, трещин. Детали после галтовки, гидро- и металло-пескоструйной обработки не должны иметь на поверхности травильного шлама, шлака, продуктов коррозии и заусенцев. На шлифование и полирование детали должны поступать без забоин, вмятин, прижогов, рисок, заусенцев и дефектов от рихтовочного инструмента. Острые углы и кромки деталей должны быть скруглены радиусом не менее 0,3 мм или иметь фаски (за исключением технически обоснованных случаев). Если детали сварные или паяные, то швы на таких деталях должны быть зачищены, непрерывны по всему периметру и исключать затекание электролита в зазор, а прерывистые швы должны быть предварительно загерметизированы.Специальные свойства покрытий должны соответствовать требованиям изложенным в конструкторской документации. Вид и толщину покрытия деталей (согласно ГОСТ 9.301—78, ГОСТ 9.073—77, ГОСТ 21 484—76) выбирают в соответствии с требованиями, приведенными в нормативно-технической документации. Подготовка поверхностей Детали, поступающие в гальванический цех для нанесения покрытий, почти всегда имеют поверхностные дефекты в виде рисок, царапин, заусенцев и т.д. Эти дефекты ухудшают внешний вид изделия и снижают коррозионную стойкость покрытия. Для устранения поверхностных дефектов и получения гладкой, ровной поверхности перед нанесением гальванических покрытий изделия подвергают шлифованию и полированию. Для этого используются шлифовальные станки, снабженные шлифовальными или полировальными кругами или шлифовальными лентами. В зависимости от состояния поверхности шлифование может проводится в течении нескольких операций, для которых применяются круги с различными по величине шлифовальными зернами. Величина зерна постепенно уменьшается. Полирование используют как для придания красивого внешнего вида шлифованным деталям, так и для глянцевания химических покрытий. Еще детали можно обработать сжатым воздухом с абразивным материалом. В качестве абразивного материала используется стальная дробь, наждачный порошок, карборунд различной зернистости. Абразивная обработка сжатым воздухом используется для очистки изделия покрытого толстым слоем окалины, ржавчины. Обработанные детали имеют матовый серый цвет и однородную по шероховатости поверхность. Если нужно получить сатинированную поверхность, то детали обрабатываются электрокорундом.Также детали обрабатывают кварцеванием. Этот процесс представляет собой очистку поверхности изделий металлическими щетками для удаления травильного шлама, окислов, а также для нанесения гальванических покрытий. Для твердых металлов применяются щетки из стали, для мягких — из тонкой латунной проволоки. Частота вращения щеток — 1500— 2000 об/мин. Часто деталь нужно обезжирить, для этого применяют негорючие растворители, тогда когда нельзя обезжирить растворителем применяют обезжиривание щелочью. Оборудование для гальванических операций Гальванические операции проводятся в специальных ваннах. Размер ванны устанавливают исходя из габаритов покрываемых деталей, требуемой производительности и возможности обслуживания рабочим. Устройство типовой ванны представлено на рисунке ниже. Для повышения качества покрытий ванны оборудуются насосами и фильтрами для непрерывной фильтрации электролитов, нагревателями, барботерами для перемешивания электролита сжатым воздухом, механизмом для покачивания катодных штанг и бортовыми вентилляционными отсосам для удаления вредных выделений. Иногда ванны снабжаются крышками и кожухами, прикрывающими систему труб, подводящих к ваннам пар, воздух, воду.  Рисунок 1 - Гальваническая ванна с нагревателем - змеевиком 1 - корпус ванны, 2 - футеровка, 3 - змеевик для горячей воды, 4 - барботер Мелкие детали целесообразно покрывать во вращающихся ваннах колокольного или барабанного типа. Для гальванического покрытия салых партий мелких деталей удобно применять переносные барабаны, которые завешиваются на катодную штангу стационарной ванны вместе с подвесками других деталей. Вращение барабана осуществляется с помощью двигателя постоянного тока, питаемого от источника тока гальванической ванны. В условиях мелкосерийного производства при относительно малой производительности по отдельным видам покрытия более эффективны автооператорные многопроцессные линии с программным управлением, осуществляемым командоаппаратом или управляющими вычислительными машинами (ЭВМ). Командоаппарат может управлять только движением автооператоров, переносящих штангу с подвесками или барабан из ванны в ванну, тогда как ЭВМ могут выполнять самые разнообразные функции, в том числе управление автооператорами, режимами работы ванн (температурой, дозированием компонентов, поддержанием уровня и т. п.), а также находить оптимальные решения по загрузке линий многопроцессного типа. В зависимости от грузоподъемности применяются автооператоры: тельферные, которые перемещаются по монорельсовому пути, прикрепленному к перекрытию цеха; портальные, перемещающиеся по рельсам, закрепленным к бортам ванн; консольные, перемещающиеся по направляющим, установленным сзади ванн.Линии могут быть однорядными или двухрядными с загрузкой—разгрузкой с одной стороны или с разных сторон. Возможны и овальные компоновки. Обработка деталей производится на подвесках, в барабанах или на подвесках и в барабанах одновременно.  Рисунок 14. Схема компоновки ванн автоматической линии: 1— стойка загрузки и разгрузки; 2 — сушило камерное; 3 — горячая промывка; 4 — холодная промывка; 5 — осветление и пассивирование в барабане; 6 —пассивирование; 7 — холодная промывка; 8 — осветление; 9 — электрообезжиривание; 10 — электрообезжиривание в барабане; 11 — горячая промывка; 12 — холодная промывка; 13 — сборник;14— кадмирование в барабане; 15 — надмирование; 16 — сборник; 17, 18 — цинкование; 19 — холодная промывка; 20 — декапирование; 21 — автооператоры Ванны, в которых растворы термостатируются, снабжены датчиками контроля температуры и исполнительными устройствами. Промывочные ванны снабжены автоматической подачей сжатого воздуха в барботеры для перемешивания воды при очередной загрузке ванн деталями. Для ванн электрохимического обезжиривания предусмотрена буферная емкость для очистки раствора от пены. В комплект унифицированных узлов входит передвижная установка для фильтрации растворов через сменные фильтрующие элементы. |