зоогигиена курсовая. Гигиена машинного доения

Скачать 198.79 Kb. Скачать 198.79 Kb.

|

|

Министерство сельского хозяйства Российской Федерации ФГБОУ ВО «Кемеровский государственный сельскохозяйственный институт» Кафедра Биотехнологии Курсовая работа по дисциплине: «Зоогигиена» Тема: Гигиена машинного доения Выполнила: Сеньковская Е.В. группа: АЗ-14-1з Проверил: д.с.-х.н., доцент Рассолов Сергей Николаевич Кемерово 2017 Содержание Введение 3

Заключение29 Библиографический список30 Введение Развитие молочного дела в России связано с одним из основателей Московского общества сельского хозяйства Н. Н. Муравьевым (1768–1840) и профессором Петровской земледельческой академии П. А. Ильенковым (1819–1877). В книге «Наставление о приведении в порядок и управлении скотными дворами» Н. Н. Муравьев изложил зоотехнические вопросы, порядок доения коров, охлаждения и хранения молока, сбивания масла и т. д. Ученый-химик П. А. Ильенков первым начал изучать химический состав молока коров. Бурное развитие молочного производства и научных изысканий в этой области способствовало подъему молочного дела и оказало значительное влияние на другие отрасли сельского хозяйства в России. Для обеспечения молочного скота кормами в полеводстве переходили к многопольным посевам, улучшались условия кормления и содержания животных, повышалась санитарная культура молочного дела. Создание ферм крупного рогатого скота и специализированных животноводческих молочно-мясных колхозов позволило создать значительную сырьевую базу для развития молочной промышленности. Современное молочное производство — это комплекс высокотехнологического оборудования, способного производить молочные продукты конкретного пищевого назначения с заданными функциональными свойствами для разных групп населения. Плеяда ученых и научно педагогических работников в Москве, Санкт-Петербурге, Вологде, Омске, Краснодаре, Кемерово, Угличе, Воронеже и других городах России плодотворно работает над подготовкой высококвалифицированных кадров и решением научных и практических задач в молочной промышленности. Чтобы выполнить эти задачи, необходимо совершенствовать научно-техническую базу, ускорять замену устаревшего оборудования на новое высокопроизводительное и более экономичное. Это в свою очередь повлечет за собой внедрение нанотехнологий во все сферы молочной промышленности, начиная от производства молока на комплексе и заканчивая выработкой и реализацией готовой продукции. Молоко является сырьем для производства весьма широкого ассортимента молочной продукции, и поэтому к качеству молока предъявляют высокие требования. Подробно эти требования прописаны в ФЗ № 88 от 12.06.2008 «Технический регламент на молоко и молочную продукцию». «Молоко,— писал академик И. П. Павлов,— это изумительная пища, приготовленная самой природой». Установлено, что этот продукт содержит свыше ста ценнейших компонентов. В него входят все необходимые для жизнедеятельности организма вещества: белки, жиры, углеводы, минеральные соли, витамины. Эти компоненты молока хорошо сбалансированы, благодаря чему легко и полностью усваиваются. Химический состав молока может изменяться под воздействием различных факторов. В большой степени состав его зависит от периода (стадии) лактации коровы. Корма оказывают влияние на качество молока, сливок, на консистенцию молочного жира. Так, зеленые подножные корма придают кремовато-желтый цвет молоку, сливкам, маслу. Кормовая капуста, силос, морковь и травяная мука способствуют сохранению этого цвета молока и в зимний период. Некоторые корма (брюква, турнепс, кочанная и кормовая капуста, ботва, сахарная свекла и силос) могут придавать молоку неприятный вкус и запах, особенно при скармливании их в больших количествах. Эти корма следует давать коровам после дойки и в ограниченном количестве. Свекольную ботву обычно используют на корм осенью. Перед скармливанием ботва должна несколько дней повянуть, чтобы большая часть содержащейся в свежих листьях щавелевой кислоты испарилась [10]. Обзор литературы

Считают, что ежеминутно из организма коровы с молоком выделяется 0,5г. белка, 0,55г. жира, 0,8г. лактозы, удои продуктивной коровы превышают 30-35л. молока. В связи с этим для восполнения потерь такая корова должна получать до 30кг. кормов, содержащих около 2,5кг. перевариваемого протеина, 90г. натрия, 180г. калия, 100г. кальция, 115г. фосфора [1]. Виды доения: машинное, ручное. Доить коров следует каким-либо одним из способов, так как частые переходы с одного способа на другой отрицательно сказывается на молокоотдаче и продуктивности коров. Наблюдение за каждой коровой, состоянием чистоты кожного покрова ежедневно осуществляют доярки, которые обязаны проводить чистку кожного покрова и обмывание задних конечностей по мере загрязнения (не позже чем за 1 час до доения или после него). Доят коров в строго определенное время (2-3 раза в день). Перед доением оператор (доярка) обязан вымыть теплой водой с мылом руки, вытереть их индивидуальным полотенцем, надеть халат или спецодежду, косынку. Строгое соблюдение установленного распорядка дня, тишина во время доения, правильное доение способствует быстрому и полному выдаиванию коров. Для машинного доения сначала отбираются коровы с хорошо развитыми и правильно расположенными сосками. Приступая к доению, необходимо тщательно осмотреть вымя и провести его обработку. При помощи пистолета-распылителя (форсунки) или специально выделенного для этой цели маркированного ведра провести преддоильную обработку вымени, при этом воду в ведре необходимо заменять после каждого животного, предварительно ополоснув посуду. Обсушить вымя чистой индивидуальной салфеткой. При отсутствии салфеток используют 2-4 полотенца, которые в период доения должны находиться в моюще-дезинфицирующим растворе с содержанием 0,03% активного хлора. Для обсушивания вымени полотенце предварительно прополаскивают в воде и отжимают. У коровы при правильном кормлении образование молока в вымени происходит непрерывно в течении суток. По мере заполнения емкости вымени увеличивается внутривыменевое давление, молокообразование замедляется. Большая часть молока находится в альвеолах и мелких молочных протоках вымени. Это молоко нельзя удалить доильной машиной без использования приемов, вызывающих полноценный рефлекс молокоотдачи. При подготовке коровы к доению омывают вымя теплой водой, вытирают и делают массаж. В результате у животного образуется рефлекс молокоотдачи, молоко из альвеол и мелких протоков выталкивается в более крупные протоки, а из них в молочные цистерны в вымени. Этот процесс называется также припуском молока, он наступает через 45-55 секунд после начала стимуляции и продолжается 6 минут. Преддоильная подготовка не должна превышать 1 минуты и не менее 40 секунд, и она включает: омывание водой и дезинфицирующим раствором вымени, вытирание полотенцем (салфеткой) вымени и сосков, последнее служит и массажем: охватывая руками, подталкивают их снизу вверх для усиления рефлекса молокоотдачи. Если он не наступил, то делают дополнительный массаж: обхватывают пальцами отдельные четверти вымени и поглаживают их в направлении сосков (вниз). Перед надеванием доильных стаканов из каждого соска сдаивают несколько струек молока в специальную кружку или на темную пластинку (на наличие сгустков слизи, крови, на мастит)[1]. Нельзя сдаивать первые струйки молока на пол! Во время обмывания, массажа и сдаивания, смотрят на состояние вымени и сосков (припухлости, ранки и т.п.). Начинают доить коров, стоящих в начале ветви молокопровода (с конца, ближнего к молокоприемнику), поскольку при этом остатки молока не будут засыхать на стенках молокопровода. Для механизации доения коров (и первичной обработки молока) промышленность выпускает различные доильные установки. Аппараты постоянно совершенствуются. Строгое соблюдение технологии, правил машинного доения обеспечивает получение качественного высокосортного молока. Нельзя допускать:

для машинного доения необходимо:

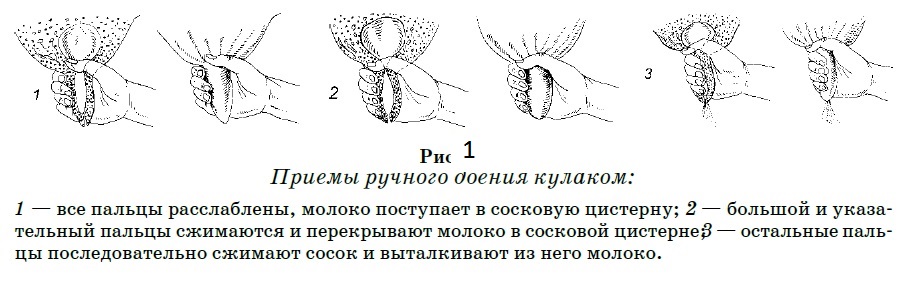

В родильном отделении коров в первые 7 суток после отела доят переносным доильным аппаратом с ведром, после подмывания вымени и сдаивания первых струек молока поводят массаж вымени по ходу лимфатических и венозных сосудов снизу вверх. Это способствует приведению отечного вымени в нормальное физиологическое состояние. После молозивного периода (7 дней) коровам в родильном отделении вымя массируют сверху вниз [6]. Приучение нетелей к доению и массажу вымени начинают за 2-3 месяца и заканчивают за 20 дней до отела. Вначале это поглаживание (спокойное и настойчивое), через 2-3 дня с массажем, затем приучают к шуму доильного аппарата (а если в доильном зале, то все это проводят там, давая концентраты). Чтобы не быть голословными перейдем от теории к практике. Рациональная технология машинного доения коров и ее четкое соблюдение способствует повышению продуктивности животных и сохранению их здоровья, в связи с чем во всем мире огромное внимание уделяется изучению путей и методов повышения ее эффективности. Процесс доения в молочном скотоводстве занимает большой удельный вес в общей стоимости расходов на производство продукции. Поэтому немаловажно, чтобы инвестиционные вложения принесли максимальную отдачу. В связи с чем, важно в максимальной степени эффективно использовать имеющееся отечественное и импортное доильное оборудование, чтобы получить от него максимальную отдачу. Правильная организация и техника машинного доения имеют существенное значение для повышения продуктивности коров, предохранения от заболеваний молочной железы, получения качественного молока и обеспечения высокой производительности труда операторов [3]. При ручном способе доения коров непосредственно перед доением подойники омывают теплой водой (40 ºС). Использование подойника для других целей (поение телят, обмывание вымени и т.д.) запрещается. Доить следует сухими руками до полного прекращения выделения молока, после чего провести массаж вымени, допоить последние порции молока. Затем соски насухо вытереть чистым полотенцем и смазать специальной дезинфицирующей (антисептической) эмульсией для обработки сосков вымени. Этот трудоемкий и малопроизводительный способ доения, как правило, в настоящее время применяется только в личных подсобных хозяйствах при незначительном числе коров. Однако необходимо знать технику ручного доения и уметь доить новотельных коров, коров с больным выменем и т. д. Основной метод ручного доения — кулаком. Он более производителен, доярка меньше устает, коровы выдаиваются быстрее и меньше испытывают болезненных ощущений по сравнению с другими способами доения. Рис. 1. Приемы ручного доения кулаком.  Техника этого способа заключается в следующем: доярка всеми пальцами одной руки захватывает сосок как можно ближе к его основанию, не сжимая, затем она сжимает основание соска большим и указательным пальцами, под давлением молоко переходит из молочной цистерны в канал соска. Затем доярка начинает сжимать сосок сверху вниз поочередно остальными пальцами, плотно прижимая сосок к ладони. Под напором молока открывается сфинктер соска, и молоко вытекает наружу. После сжатия соска пальцами одной руки и вытекания молока пальцы этой руки на мгновение расслабляются, не выпуская сосок, и молоко из молочной цистерны проходит в полость соска. В это время пальцами второй руки доярка такими же приемами выдаивает молоко из другого соска. Процесс сжатия в такой же очередности повторяется. Лучшая частота доения —60–80 сжатий в 1 мин. В зависимости от очередности выдаивания отдельных четвертей вымени различают следующие способы доения: 1. Односторонний — одновременно выдаивают обе четверти правой (или левой) стороны вымени. 2. Прямой — вначале выдаивают задние, а затем передние доли вымени. 3. Переменно-прямой — доение начинают с задних долей вымени, но их не выдаивают до конца, а переходят к доению передних долей, затем снова выдаивают задние и возвращаются к передним долям вымени. 4. Крест-накрест — одновременно доят разносторонние четверти передней и задней долей вымени. 5. Пососковый — каждую четверть вымени доят отдельно. Наиболее эффективными способами ручного доения являются прямой и переменно-прямой. Доение щипком производят у коров с укороченным сосками. Сосок сжимают большим, указательным и средним пальцами. Этот способ более трудоемкий, и возможны травмы сосков. Перед доением доярка должна вымыть и продезинфицировать руки и коротко подстричь ногти. В чистом халате и косынке она садится на скамеечку с правой стороны коровы, между колен ставит ведро для молока. Соски коровы и руки доярки до и во время доения должны быть сухие; если сухие соски трудно доить, их смазывают вазелином. Ручное додаивание после машинного доения практиковать не следует, так как это приучает коров к неполной отдаче молока в доильный аппарат. У некоторых коров после машинного доения и додаивания все же остается порция невыдоенного молока - додой. Его получают обычно ручным додаиванием. Это остаточное молоко локализуется в молочных протоках и цистернах железы. Иногда при ручном додаивании извлекается часть задержанного и резидуального молока из альвеолярного отдела железы. Причинами неполного выдаивания коров после машинного додаивания могут быть неравномерное развитие долей вымени, толстые и длинные соски, наползание доильных стаканов, а также недостаточная стимуляция рефлекса перед дойкой, неумелое додаивание доильным аппаратом, преждевременное снятие стаканов с сосков и приучение коров к систематическому додаиванию. Но специальными опытами И. Опреа выявлено, что ручное додаивание после машинной дойки необходимо у коров с неправильной формой вымени и старых. Однако затраты времени на додаивание вручную вдвое больше, чем при машинном додаивании. Окончание доения следует отличать по спадению напряжения вымени, которое определяется визуально и прищупыванием четвертей, уменьшению или прекращению потока молока. Машинное додаивание проводят путем оттягивания одной рукой доильных стаканов за коллектор вниз и вперед с одновременным контролем и при необходимости массажем четвертей вымени другой рукой. Массаж не должен быть энергичным. Машинное додаивание рекомендуется не более 30сек. После машинного додаивания, когда поток молока прекращается, снимают доильные стаканы с вымени. После доения соски вымени смазать или смочить специальной антисептической эмульсией. При поражении четвертей вымени маститом, из них выдаивают молоко вручную в отдельное ведро. Мастит – это воспалительное заболевание молочных желез, возбудителями которого, как правило, являются стрептококки или стафилококки. Мастит – одно из наиболее изученных заболеваний, однако эффективность борьбы с ним в молочном животноводстве, по-прежнему, остается низкой. Экономический ущерб, наносимый маститом, складывается более чем из 10 категорий убытков, среди которых первое место занимает снижение молочной продуктивности, ухудшение технологических свойств молока и качества изготавливаемых из него продуктов, преждевременная выбраковка животных и др. Поэтому гораздо эффективнее осуществлять профилактику данного заболевания, чем заниматься лечением. Обеспечение надлежащего кормления и содержания как лактирующих, так и сухостойных животных, соблюдение правил доения коров, систематическое клиническое и диагностическое обследование животных, селекционный отбор животных не только по показателям молочной продуктивности, но и по восприимчивости к маститам – все это эффективные способы профилактики маститов, которыми ни в коем случае нельзя пренебрегать.[12] Молоко, полученное из пораженных четвертей больных животных, уничтожают, а из непораженных – после кипячения можно использовать в корм животным.

Даже при тщательном соблюдении санитарно-гигиенических правил в свежевыдоенном молоке возможно наличие механических примесей (волосы, частицы корма, подстилки и т.д.), поэтому, сразу после выдаивания молоко процеживают. Существует два способа очистки: фильтровальный и центробежный. При доении коров в небольших фермерских хозяйствах фильтрование проводят вручную, через цедилку с ватным фильтром или белую фланелевую, вафельную (в 2 слоя) или лавсановую (2 слоя) ткань или марлю. Процеживание является очисткой от механических загрязнений. Центробежный способ базируется на использовании сепараторов-молокоочистителей, в которых под действием центробежной силы, происходит разделение молока и механических примесей. Эти очистители значительно дороже, но также эффективны и требуют периодической разборки и промывки. Ватный фильтр или фильтр из нетканого полотна используют для процеживания одной фляги молока, после чего его заменяют новыми. Тканевые фильтры по мере загрязнения их механическими примесями прополаскиивают проточной водой [5] После процеживания молока всего удоя фильтры из хлопчатобумажных тканей стирают в 0,5%-м теплом растворе дезмола или моющего порошка, прополаскивают в проточной воде, проглаживают или кипятят в течении 12-15 минут и высушивают. Фильтры из лавсана после стирки в растворе моющего порошка погружают на 20 минут в свежеприготовленный 1%-й раствор гипохлорита натрия или осветленный раствор хлорной извести. При централизованном вывозе молока предусматривается его охлаждение и временное хранение на ферме в течение 12-20 часов (на ферме должны быть емкости для отдельного хранения дневного и вечернего удоя) (табл.1). Табл. 1 Продолжительность хранения молока

Молоко охлаждают до оптимальной температуры 4-6 ºС. температура молока при приемке на молочном заводе не должна превышать 10ºС. При машинном доении в молокопровод молоко должно охлаждаться немедленно в потоке. При доении в переносные ведра промежуток времени между выдаиванием молока и началом его охлаждения не должен превышать 16-20 минут [1]. Используются охладители:

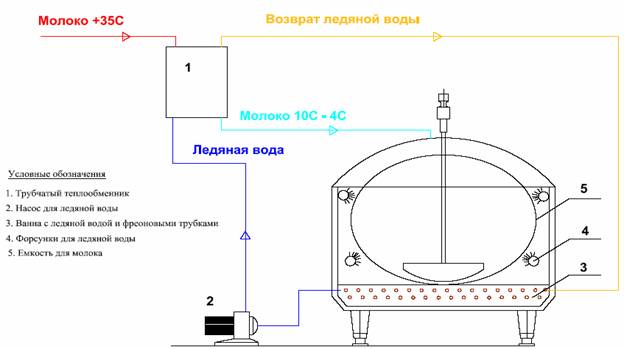

Все чаще в современных хозяйствах устаревшие охладители заменяют на танки-охладители. Танки-охладители нового поколения оснащают компьютерной системой, способной следить за температурой внутри; руководить этапами процесса охлаждения и работой мешалки. Благодаря электронике всегда можно отследить остановку процесса охлаждения, время охлаждения, начало и окончание промывания танка; установить режим и время охлаждения. Рассмотрим технологическую схему работы танка-охладителя фирмы Packo: косвенное охлаждение (IB) (Бельгия) (Рис. 2) Рис. 2 Технологическая схема танка-охладителя Packo с системой встроенной льдоаккумуляции.  Ледяная вода, как хладагент, является частью интегрированной в танк системы охлаждения: вода омывает внутреннюю молокоприемную емкость. Использование данной системы имеет следующие неоспоримые преимущества перед системой непосредственного охлаждения:

Быстрое и эффективное охлаждение гарантирует сохранение качества молока. Чем быстрее температура молока достигнет критического значения 10 °C и продолжит доохлаждаться до 4°C, тем ближе к исходному останется качество продукта. При необходимости охлаждения и хранения больших объемов молока используют установки ТОМ, термоизолированные резервуары ОМВ вместительностью 2500…8000л., оснащенные перемешивающими механическими устройствами рамного типа Если на ферме нет механического охлаждения, то молоко сливают во фляги и охлаждают их проточной водой в ваннах или бассейнах со льдосолевой смесью. Крышки фляг при этом необходимо держать открытыми, а всю раму с флягами закрыть слоем марли (для лучшего и более быстрого охлаждения надо помешивать периодически чистыми шумовками – через 20-30 минут). Запрещается сливать охлажденное молоко с парным, так как при этом повышается температура молока и микрофлора начинает бурно развиваться, кроме того, снижается сортность молока. По согласованию с предприятием молочной промышленности и другими заготовителями, органами Государственного ветеринарного и санитарного надзора сдача молока допускается в течении 1 часа после дойки. При этом хозяйство должно гарантировать высокое санитарное качество сдаваемого молока. Для перевозки молока на молокоприемный пункт или молокозавод используют специально выделенный для этого транспорт. Молоко может перевозиться как тарным, так и бестарным способом. Запрещено перевозить молоко вместе с сильно пахнущими (бензин, керосин, деготь) пылящими (мел, цемент) и ядовитыми (ядохимикатами) веществами, а также использовать молочные цистерны и фляги для перевозки других жидких веществ. Фляги перед погрузкой плотно закрывают крышками (тарный способ) с прокладками из резиновых колец. Цистерны и фляги пломбируют. Летом фляги заполняют молоком как можно полнее во избежание его сбалтывания и сбивании жира (масла) во время транспортировки, а зимой – только до горловины. Летом для предохранения молока от согревания в пути, а зимой от замораживания фляги с молоком закрывают чистым брезентом или другим защитным материалом. Молокоцистерны, фляги, заборные фляги и все рабочие поверхности, соприкасающиеся с молоком, должны быть безупречно чистыми, перед отправкой пломбируют. Эти емкости строго предназначают для перевозки только молока и должны отвечать ветеринарно-санитарным требованиям [11]. Поскольку, молоко считается скоропортящимся продуктом. Это свойство является определяющим при транспортировке молочной продукции от производителя к потребителю. Требования к транспортировке молока и молочных продуктов, определены законодательными и нормативно-правовыми актами. В частности есть требования к температуре и кислотности продукта, его упаковке и таре, срокам хранения и транспортировки. Соблюдение данных норм прямо отражается на здоровье потребителей, репутации и прибыли производителя и продавца продукции. В общем виде транспортная цепочка выглядит следующим образом: от непосредственного производителя сырья (населения, молочных ферм) молоко доставляется до пунктов его сбора. Основной проблемой на этом участке является качество самого сырья и стерильность тары, в которую оно заливается. Так, нормативами определено, что в нормальном молоке, должно быть не больше 30000 бактерий, его кислотность не должна превышать определенной нормы. Есть отдельные требования и к температуре сырья. На пунктах сбора молоко выливают в большие бидоны или цистерны для дальнейшей транспортировки. (рис. 3). Часто нарушаются требования к материалу, из которого изготовлена тара. Пункты сбора молока в нашей стране чаще всего не оборудованы холодильным оборудованием, что является нарушение условий хранения молоко, что способствует тому, что оно быстро портится. На пунктах сбора сырье переливают в специальные автомобильные цистерны. После каждой перевозки, эти цистерны должны быть тщательно вымыты и высушены. Автомобили, которые раньше использовались для перевозки горюче-смазочных материалов, ядов, химикатов категорично запрещено использовать для транспортировки молока. Автомобили, в которых перевозят молоко и молочную продукцию, должны быть оборудованы специальными холодильными установками. В летнее время температура в таких установках, не должна превышать +6 градусов, в зимнее время — не выше +2. В нашей стране наличие автомобилей с вышеупомянутым холодильным оборудованием в транспортировочных компаниях, является скорее исключением, чем правилом. Рис. 3. Автоцистерна для транспортировки молока.  Для транспортировки молочного сырья из более отдаленных районов, рационально применять железнодорожный транспорт, но широкого распространения пока этот способ не нашел. Транспортировка молока водными видами транспорта пока не нашла широкого применения в мире, но в перспективе возможно внедрения в жизнь и данного вида транспортировки (хотя бы на летнее время). К сожалению, на большинстве предприятий России, планирование перевозок отсутствует или неразвито. Транспортировка молока и молочной продукции в России имеет целый ряд проблем, которые непосредственно влияют на качество молочных продуктов питания и на финансовую эффективность деятельности лиц, занятых в производстве, переработке и реализации молочной продукции. Данная отрасль нуждается в «реабилитации» старых и внедрении ряда новых аспектов поставки молочной продукции, совершенствовании системы контроля за соблюдением санитарных норм транспортировки молока и молочных продуктов. [7]

Для санитарной обработки объектов молочного производства рекомендованы различные физические и химические средства. Они должны отвечать определенным требованиям безопасности. Например, все средства должны иметь сертификаты соответствия, инструкции по их применению, утвержденные в установленном порядке; обладать высокой степенью эффективности, низкой токсичностью, экологической безопасностью, возможностью быстрой нейтрализации и не обладать неприятным запахом. Из физических средств рекомендованы: • ультразвук; • ультрафиолетовое излучение; • пар; • вода горячая. Из химических средств рекомендованы: Моющие химические средства: • «МСТА, вид А». Действующее вещество метасиликат натрия (22%), порошок, применяют в виде 2–3%-го водного раствора; • «МДС, вид Б». Действующее вещество метасиликат натрия (25%), порошок, применяют в виде 2%-го водного раствора; • «Диацил макси концентрированный». Действующее вещество дидецилдиметиламмоний хлорид (6,75%), ПАВ (10%), карбонат натрия (4%), метасиликат натрия (7,4%) применяют в виде 0,5–0,7%-го раствора; • «Катрил-Д». Действующее вещество катамин Б (2,5%), жидкость, применяют в виде 0,7–0,9%-го раствора; • «Ника-2». Действующее вещество катамин АБ (1%), жидкость, применяют в виде 1,0–1,2%-го раствора; • «Тигма-Щ». Щелочное средство, жидкость, применяют в 0,5–1%-й концентрации; • «Тигма-К». Кислотное средство, жидкость, применяют в 0,5–1%-й концентрации; «Ивица, вид В». Высокощелочное средство, жидкость, применяют в 2–3%-й концентрации; • «ЭМС-КС». Кислотное средство, жидкость, применяют в 0,5–1%-й концентрации; • «КСМ, вид Б». Высокощелочное средство, жидкость, применяют в 2%-й концентрации. В случае дефицита моющих средств можно применять 1%-й горячий раствор кальцинированной соды. Для предохранения деталей оборудования, изготовленных из алюминия, от коррозии к рабочему раствору соды добавляют метасиликат натрия в количестве 2 г на 1 л, жидкое стекло, силикатный клей). Моюще-дезинфицирующие средства: • «Универсал». Щелочное средство, жидкость, применяют в 0,5–2,5%-й концентрации; • «ЭМС-Й, вид Б». Кислотное средство, жидкость, применяют в 0,5–1%-й концентрации; • «Дезамин». Моющее средство, порошок, применяют в 0,5–1%-й концентрации.[9] Сразу же после окончания производственного процесса (дойка, отправка молока и др.) все доильное оборудование и молочная посуда должны подвергаться санитарной обработке, которая выполняется путем последовательного проведения следующих операций:

На небольших крестьянских фермах, где еще практикуется ручное доение коров, выделяют специальное моечное помещение, оборудованное приспособлениями и устройствами для мойки и дезинфекции фляг, доильных ведер и другой молочной посуды, а также фильтрующих материалов. В моечной вдоль стены устанавливают стеллажи с крючьями и полки для размещения ведер и фляг (горловиной вниз). В обязательном порядке моечные обеспечивают холодной и горячей водой [5]. Один и тот же раствор моюще-дезинфицирующего средства можно использовать 2-3 раза, т.е. в течении одного рабочего дня. Для этого его после использования сливают в емкость и прикрывают крышкой. Перед очередным использованием этот раствор подогревают до необходимой температуры при помощи электрокипятильников бытового назначения или ТЭНов, вмонтированных в емкость, или путем инжекций пара в раствор. Дезинфекцию молочного оборудования осуществляют непосредственно после его мойки. Доильные аппараты и молочную посуду дезинфицируют в течение 7 мин на флягопропаривателе или в ванне для дезинфекции доильных аппаратов струей пара мощностью 200 г/мин. При отсутствии пара их обрабатывают 1%-м раствором дезмола при начальной температуре раствора 80°С в течение 5 мин. Отдельные съемные детали и небольшую аппаратуру обрабатывают методом замачивания в дезинфицирующем растворе течение 30–60 мин и последующим тщательным ополаскиванием чистой водой. Чистая высушенная аппаратура хранится до следующего использования. На доильных установках с молокопроводом мойку и дезинфекцию проводят многократно циркуляционным способом с применением теплых (30 ± 5°С) или горячих (60 ± 5°С) дезинфицирующих растворов. Причем дезинфицирующие растворы в процессе санитарной обработки необходимо постоянно подогревать. В целях профилактики образования молочного камня рабочие поверхности доильного оборудования и молочной посуды 1 раз в месяц после очередной санитарной обработки промывают в течении 10-15 мин. 0,5%-м растворном сульфаминовой, 0,1-м раствором соляной или 0,2-м раствором уксусной кислоты. По окончанию кислотной обработки оборудование тщательно ополаскивают. При санитарной обработке доильных аппаратов с переносными ведрами один раз в сутки следует разобрать коллектор и промыть вручную детали, соприкасающиеся с молоком [1]. Расчетная часть Птичник на 15тыс. голов ремонтного молодняка кур от 1 до 140 дней. Размер здания 18х96м. содержание напольное. Стены панельные легкобетонные. Покрытие из железобетонных плит. Кровля асбестоцементная. Расчет Тн-20ºС. Расчёт уровня воздухообмена по углекислоте Определить:

Определяем количество углекислоты, выде ляемой животными. 15 тысяч голов ремонтного молодняка кур от 1 до 140 дней, следовательно, все животные 15000 выделят за 1 час в помещение (15000*1,7) 25500 л/ч углекислоты. Подставляем полученные данные в формулу  где L - Часовой объем вентиляции, или количество воздуха, которое надо вывести из помещения за 1 час, м3; К - количество углекислого газа, которое выделят все животные за 1 час, л; С1 - допустимое количество углекислого газа в 1 м3 воздуха помещения - 2,5 л/ м3 (или 0,25%); С2 - количество углекислого газа в 1 м3 атмосферного воздуха - 0,3 л/ м3 (или 0,03%).  Частоту или кратность обмена воздуха в помещении определяют путем деления часового объема вентиляции (L) на внутреннюю кубатуру помещения (18*96*3=5184) (V):  Объем вентиляции на одно животное определяют путем деления часового объема вентиляции (L) на количество находящихся в помещении животных (n):  Необходимую площадь сечения вытяжных каналов, которая в состоянии обеспечить расчетный объем вентиляции, проводят по формуле:  Где S - искомая площадь сечения вытяжных каналов, м2 ; L - часовой объем вентиляции, м3/ч; v - скорость движения воздуха в вентиляционном канале, м/с. При ∆t= 24°С, при высоте трубы 4 м, v = 1,53 м/с t - расчетное время, 1 ч = 3600 с. Подставим приведенные данные в формулу, получим:  Площадь сечения одного вытяжного канала равна 0,9 м  0,9 м = 0,81 м2, тогда число вытяжных каналов будет: 0,9 м = 0,81 м2, тогда число вытяжных каналов будет: При определении общей площади сечения приточных каналов исходят из того, что она составляет 80% от площади сечения вытяжных каналов, тогда  Если принять, что площадь сечения одного приточного канала равна 0,09 м2 (0,3х0,3), тогда количество их будет 19 каналов. Расчет вентиляции по влажности воздуха Используют следующую формулу:  Где L - часовой объем вентиляции, м3/ч; Q - количество водяных паров, которое выделяют все животные в помещении за 1 ч, г. Следует к этому количеству добавить количество водяных паров (в %), поступающих в помещение вследствие испарения. Q1 - абсолютная влажность воздуха помещения при относительной влажности 70%, г/м3.  25500=  найдем найдем  = =  L=  По аналогии с первым вариантом (по С02) определяем кратность обмена воздуха:  Для определения объема вентиляции на одно животное:  Общую площадь сечения вытяжных каналов, обеспечивающих расчетный воздухообмен, получим:  а приточных: Sn = 5,25  0,8 =4,2 м2. 0,8 =4,2 м2.Определяем количество вытяжных и приточных труб: А) вытяжных – 9,25 : 0,81 = 6 труб; Б) приточных каналов – 5,25*0,8/009 = 4,2/0,09=46 каналов.  из вычислений равно 6,13 г/ из вычислений равно 6,13 г/ составим отношение, чтоб найти относительную влажность : составим отношение, чтоб найти относительную влажность :х/100=10,6/9,17 откуда х=  Заключение Воздух при часовом объеме вентиляции, рассчитанном по углекислоте, будет перенасыщен водяными парами (при рекомендованной влажности 60-75%), и часть влаги выпадет в виде конденсата на ограждающих конструкциях помещения. Воздухообмен неодинаков в течение года: зимой при низких температурах вентилируют помещения меньше, так как чрезмерная вентиляция сильно охлаждает помещение. Установлено, что кратность обмена воздуха до 3 раз зимой в течение 1 ч надежно обеспечивает венти ляция с естественной тягой. Кратность обмена воздуха от 3 до 5 раз (у нас 4) в течение 1 ч может обеспечить только принудительная вентиляция с искусственным побудителем тяги. Более чем 5-кратный обмен воздуха в помещении в состоянии обеспечить только принудительная вентиляция с подачей в помещение подогретого воздуха. Библиографический список:

Интернет источники:

|