Прикладная. Прикладная механика Ямщиков. Горизонтальноковочная машина

Скачать 396.5 Kb. Скачать 396.5 Kb.

|

|

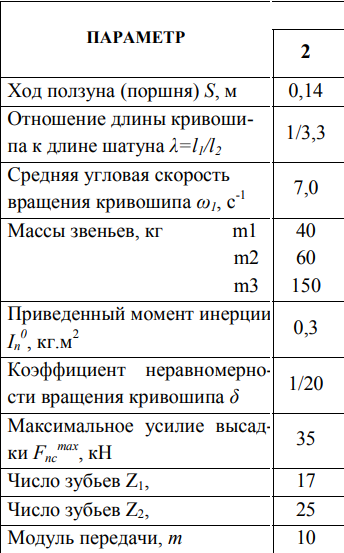

ФЕДЕРАЛЬНОЕ АГЕНСТВО РФ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Кафедра «Механика» Расчетно-пояснительная запискак расчётно-графической работе потеории машин и механизмов на тему «  Горизонтально-ковочная машина» Горизонтально-ковочная машина»Задание 2 вариант 2 Выполнил: студент гр. 1-ФММТ-106, Ямщиков Д.В.. Руководитель: Горелов В.Н. Самара 2023 г. Содержание.Расчетно-пояснительная записка 1 к расчётно-графической работе по 1 теории машин и механизмов 1 Содержание. 2 Задание 3 Введение. 4 1.Структурный анализ механизма. 4 2.1. Кинематический синтез кривошипно-ползунного механизма. 6 2.2. План положений. 7 2.3. План скоростей и ускорений. 8 2.3.1. План скоростей. 8 2.3.2. План ускорений. 10 2.4. Кинематические диаграммы. 12 3. Силовой расчет. 14 3.1. Обработка индикаторной диаграммы. 14 3.2. Силовой расчёт группы Ассура второго класса. 14 3.2.1.Определение сил инерции. 15 3.2.2.Определение сил тяжести. 16 3.2.3. Определение реакций в кинематических парах. 16 3.3 Силовой расчёт механизма I класса. 17 3.3.1 Определение силы тяжести. 18 3.3.2 Определение реакций в кинематических парах. 18 3.4 Рычаг Жуковского. 19 Список литературы. 20 Задание   Введение.Целью данной курсовой работы является проектирование и исследование механизма горизонтально-ковочная машина. 1.Структурный анализ механизма.Кривошипно-ползунный механизм состоит из четырех звеньев: 0 – стойка, 1 – кривошип, 2 – шатун, 3 – ползун. Также имеются четыре кинематические пары: I – стойка 0-кривошип OA II – кривошип OA-шатун AB III – шатун AB-ползун B IV – ползун B-стойка 0. I, II и III являются вращательными парами IV – поступательная пара. Все кинематические пары являются низшими, т.е. pнп=4, pвп=0. Степень подвижности механизма определяется по формуле Чебышева: W3n2pнпpвп, (0) где n – число подвижных звеньев, n = 3 Pнп – число низших пар, Pвп – число высших пар. W 3*3-2*4 1. По классификации И.И. Артоболевского данный механизм состоит из механизма I класса стойка 0-кривошип OA и структурной группы II класса второго порядка шатун AB-ползун B. Из этого следует, что механизм является механизмом II класса. 2. Кинематический анализ. 2.1. Кинематический синтез кривошипно-ползунного механизма.Первоочередной задачей проектирования кривошипно-ползунного механизма является его синтез, т. е. определение размеров звеньев по некоторым первоначально заданным параметрам. Ход ползуна S=0,14 м. Эксцентриситет e=0, т.е. опоры механизма находятся на одном уровне. Угловая скорость карданного вала Передаточное отношение цепной передачи Un Число зубьев колес Z1Z3=17; 25 Длину кривошипа l1 определяем из рассмотрения двух крайних положений механизма, определяющих ход ползуна S SOB1OB2l1l2l2l12l1, (2) Откуда l1S2, (3) l10,1420,07 м. Длина шатуна: l2l1, (4) l24*3.30,213 м Расстояние от точки А до центра масс S2 шатуна l30,35l2, (5) l30,350,23108085м Угловая скорость кривошипа 17 c-1 6 2.2. План положений.План положений это графическое изображение механизма в n последовательных положениях в пределах одного цикла. План положений строим в двенадцати положениях, равностоящих по углу поворота кривошипа. Причем все положения нумеруем в направлении вращения кривошипа Выбираем масштабный коэффициент длин l: μl(l1+l2)/300мм (7) где l1 − действительная длина кривошипа, м l2 − действительная длина кривошипа, м μl0,07+0,231/3000,001 ммм. Отрезок AB, изображающий длину шатуна l2на плане положений, будет: ABl2l, (0) AB0,2310,001231мм. Расстояние от точки А до центра масс S2 шатуна на плане положений: AS2l3l, (0) AS20,080850,00180,85мм. Вычерчиваем индикаторную диаграмму с таким же масштабом перемещения s0,001ммм, в каком представлен план положений механизма, для которой выбираем масштабный коэффициент давления pFпсLp, (0) где Fпсмаксимальная нагрузка, Н. Lpизображающий его отрезок на индикаторной диаграмме, мм. p3500087,5360Нмм. Кинематическую схему механизма вычерчиваем на листе 1 в указанном масштабном коэффициенте l0,005ммм. 2.3. План скоростей и ускорений.План скоростей – это графическое изображение в виде пучка лучей абсолютных скоростей и точек звеньев и отрезков, соединяющих концы лучей, представляющих собой отношение скорости точек в данном положении механизма. Определение плана ускорений аналогично определению плана скоростей. Планы скоростей и ускорений будем рассматривать для десятого положения. 2.3.1. План скоростей.Скорость точки А находим по формуле: VA1l1, (0) где 1 – угловая скорость кривошипа, с-1. l1 – длина кривошипа, м. VA70,070,49мс Выбираем масштабный коэффициент плана скоростей V: VVAPa, (0) где VAскорость точки A, мс Paизображающий ее отрезок на плане скоростей, мм. V0.49490,01. Из полюса P в направлении вращения кривошипа перпендикулярно к OA откладываем отрезок Pa, изображающий вектор скорости точки A, длиной 49мм. Определяем скорость точки В: где Из точки а на плане скоростей перпендикулярно оси звена AB проводим прямую до пересечения с линией действия скорости точки B, в результате чего получаем отрезок Pb41,27мм, изображающий вектор скорости точки B и отрезок ab26,42мм, изображающий вектор скорости звена AB. Тогда VBPbV, (0) VB41,270,010,4127мc VBAabV, (0) VBA26,420,010,2642мс. Скорость точки S2 находим из условия подобия: as2abAS2AB, (0) Откуда as2AS2ABab, (0) as226,429,247мм. Соединив точку S2 с полюсом P, найдем отрезок, изображающий вектор скорости точки S2, т.е. Ps244,7мм. Тогда VS2Ps2V, (0) VS244,70,010,447мс. Если из произвольной точки отложить вектор VS2 для всех двенадцати положений и соединить их конечные точки плавной кривой, то получим годограф скорости точки S2. По результатам расчета программы ТММ1 строим годограф скорости точки S2. Угловую скорость шатуна AB определяем по формуле: 2VBAl2, (0) 20,26420,2131,24 c-1. 2.3.2. План ускорений.Находим нормальное ускорение точки A: aA aA720,073,43мс2. Выбираем масштабный коэффициент плана ускорений a: aaAPa, (0) где aA – нормальное ускорение точки A,мс2 Pa – изображающий ее отрезок на плане ускорений, мм. a3,4350686мс2мм. Из полюса P откладываем отрезок Pa, изображающий вектор нормального ускорения точки A кривошипа, который направлен к центру вращения кривошипа. Определяем ускорение точки B: где Определяем ускорение a a a Из точки a на плане ускорений проводим прямую, параллельную оси звена AB и откладываем на ней параллельно отрезку AB в направлении от точки B к точке A отрезок an, представляющий собой ускорение a ana an0,32770,06864,777мc2мм. Из точки n проводим прямую перпендикулярную оси звена AB до пересечения с линией действия ускорения точки B, в результате чего получаем отрезок nb35,15мм, изображающий вектор касательного ускорения звена AB и отрезок Pb32,49мм, изображающий вектор скорости точки B. Тогда a a aB Pba, (0) aB32,490,06862,223мc2. Соединив точки a и b, получим отрезок ab85мм, изображающий вектор ускорения звена AB. Тогда aBAaba, (0) aBA35,360,06862,4257мс2. Ускорение точки S2 находим из условия подобия: as2abAS2AB, (0) Откуда as2AS2ABab, (0) as235,3612,376мм. Соединив точку s2 с полюсом P, найдем отрезок, изображающий вектор скорости точки S2, т.е. Ps241,35мм. Тогда aS2Ps2a, (0) aS241,350,06862,83661 мс2. Если из произвольной точки отложить вектор aS2 для всех двенадцати положений и соединить их конечные точки плавной кривой, то получим годограф ускорения точки S2. По результатам расчета программы ТММ1 строим годограф ускорения точки S2. Угловое ускорение шатуна AB определяем по формуле: 2 a 22,41130,21311,321 c-2. 2.4. Кинематические диаграммы.Строим диаграмму перемещений SBSB на основе восьми положений ползуна B0, B1, B2, …,B8 и соответствующих положений кривошипа A0, A1, A2, …, A8. Находим масштабные коэффициенты: ○ длины: S=k·l S=0,5·0,001=0,0005 ммм. ○ угла поворота кривошипа: 2 ○ времени: t2 Строим диаграмму скорости VBVB методом графического дифференцирования диаграммы SBSB. Полюсное расстояние H135 мм. Тогда масштабный коэффициент скорости VS1 H1, (0) V0,00270,03925350,0102мсмм. Продифференцировав диаграмму VBVB, получим диаграмму aBaB. Полюсное расстояние H235 мм. Масштабный коэффициент ускорения определим по формуле: aV1 H2, (0) a0,010270,03925350,05197мс2мм. Относительная погрешность вычислений: Таблица №

3. Силовой расчет.Основной задачей силового расчета является определение реакций в кинематических парах механизма и внешней уравновешивающей силы уравновешивающего момента, являющейся реактивной нагрузкой со стороны отсоединенной части машинного агрегата. В основу силового расчета положен принцип Даламбера, позволяющий при приложении к звеньям инерционной нагрузки записать уравнения движения в форме уравнений равновесия. При этом рассматриваются статически определимые кинематические цепи группы Ассура и механизм I класса, т.е. звено кривошипа. 3.1. Обработка индикаторной диаграммы.Индикаторная диаграмма самоходной тележки представляет собой зависимость движущих сил от перемещения ползуна PfS . Для определения значения движущих сил для всех рассматриваемых положений механизма, необходимо произвести графическую обработку индикаторной диаграммы. Давление Pi МПа на поршень в i-том положении определим путем измерения соответствующей ординаты y Pipyi. (0) Движущая сила, действующая на поршень Fдi, Н будет равна: Fдi PiD24, (0) где D – диаметр поршня, м. 3.2. Силовой расчёт группы Ассура второго класса.Для выполнения силового расчёта необходимо знать значение сил, действу- ющих на звенья механизма: силы тяжести, движущие силы и силы инерции этих звеньев. Силовой расчёт будем вести для десятого положения кривошипно-ползунного механизма. От механизма, начиная с исполнительного звена ползуна, отсоединяется группа Ассура, а точки разрыва этой группы заменяются реакциями. 3.2.1.Определение сил инерции.Модули сил инерции звеньев определяем по формуле: Фimiai , (0) где mi-масса i-го звена, кг ai-ускорение центра масс i-го звена, мс2 . Подставив числовые значения, получим: Ф260·2,83661170,1966Н Ф31502,223333,45Н Направления сил инерции противоположны направлениям соответствующих ускорений. Момент инерции шатуна определяется по формуле: MФ2IS22 (0) MФ20,39219,194,44Нм Систему сил инерции шатуна, т.е. главный вектор сил инерции Ф2, приложенный в центре масс, и момент сил инерции относительно центра масс, приводим к одной силе Ф2 приложенной в некоторой точке K. Расстояние между линиями действия силы инерции и приведенной силой вычисляется по формуле: hMФ2Ф2 (0) h4,44170,19660,02609 м Направление приведенной силы совпадает с направлением силы инерции, а направление момента приведенной силы относительно точки S2 совпадает с направлением момента MФ2 Рисунок 2. 3.2.2.Определение сил тяжести.Силы тяжести определяем по формуле: Gimig , (0) где miмасса i-го звена, gускорение силы тяжести. Подставив числовые значения, получим: G2609,81588,6Н G31509,811471,5Н. 3.2.3. Определение реакций в кинематических парах.Определение давлений в кинематических парах начинаем с рассмотрения равновесия группы Ассура 2-3 Рисунок 3: шатун AB – ползун B. На звенья этой группы действуют силы: движущая сила Fд, силы тяжести G3, G2, результирующие силы инерции Ф3, Ф2, реакция R03 заменяющая действие стойки 0 на ползун 3 и реакция R12 заменяющая действие кривошипа 1 на шатун 2. Силы, приложенные в точке B, приводим к одной силе F3.Величину этой силы определяем по формуле: F3Fпс+Ф3+G3 (0) F3=6300+1471,5+333,458104,95Н Знак показывает, что сила F3 направлена вверх. Условие равновесия группы 2-3 выражается следующим образом: Давление R12 раскладываем на две составляющие, действующие вдоль оси звена AB – R Составляющую R Применительно к рисунку 3 это уравнение можно записать так: R откуда R R План сил строим в масштабе: F=81,0495 Нмм. Из произвольной точки последовательно откладываем вектора R Давление R32 в паре шатун – ползун определяем из условия равновесия ползуна: и равенства: R32-R23, (0) или  (0) (0)Тогда R23XR032116,20245 H, R23YF38104,95H R23 R328376,66564 Н. 3.3 Силовой расчёт механизма I класса.К кривошипу приложена сила тяжести G1, известная реакция R21R12. Неизвестная по значению и направлению реакция R01 показана в виде R Чтобы кривошип мог совершать вращение по заданному закону, к нему со стороны отсоединённой части машинного агрегата должна быть приложена реактивная нагрузка в виде уравновешивающей силы Fy. Допустим, что неизвестная по модулю уравновешивающая сила приложена перпендикулярно кривошипу в точке А. Силу инерции кривошипа не определяем, так как он уравновешен. 3.3.1 Определение силы тяжести.Силу тяжести кривошипа определяем по формуле: G1m1g, (0) где m1 – масса кривошипа g – ускорение силы тяжести. G1409,81392,4Н 3.3.2 Определение реакций в кинематических парах.Давление R01 в паре кривошип-стойка и уравновешивающий момент My определяем из условия равновесия кривошипа ОА: Силу Fy находим из условия: -Fy OA +R21h30 (0) Откуда FyR21h3OA (0) Fy8264,6175461,37707245,7083Н План сил строим в масштабе: F=81,0495 Нмм. В соответствии с уравнением из произвольной точки последовательно откладываем вектора Fy, R21, G1. Соединив конечную точку вектора G1 с начальной точкой вектора Fy получим вектор R01.Отложив параллельно OA из конца вектора G1 прямую до пресечения с линией действия вектора Fy, получим вектор R Уравновешивающий момент Myопределяется по формуле: MyFyl1 (0) My7245,70830,07=507,2 Нм 3.4 Рычаг Жуковского.С целью проверки правильности силового расчета механизма уравновешивающий момент My определяем с помощью рычага Жуковского. На план скоростей предварительно повёрнутый на 90 градусов вокруг полюса в соответствующие точки переносим все заданные силы, включая силы инерции и уравновешиващую силу. Из условия равновесия плана скоростей, как рычага, определяем уравновешивающую силу Fy последнюю прикладываем в точке a, считая ее как бы приложенной в точке A кривошипа, и направляем ее перпендикулярно линии кривошипа ОА. Таким образом: FyPaФph4G2h5F3Pb0 (0) Откуда: FyФph4G2h5F F Определяем величину уравновешивающего момента: M M Относительная погрешность вычислений: Таблица №

Список литературы.Теория механизмов и машин. Учебник для вузов / Под редакцией К.В. Фролова. М.: Высшая школа,1987. Курсовое проектирование по теории механизмов и машин / Под ред. А.С. Кореняко 5-е издание. Киев: Вища школа,1970. Кинематическое и динамическое исследование кривошипно-ползунных механизмов с применением ЭВМ в диалоговом режиме: Методические указания к курсовому проекту по теории механизмов машин /Самарский Политехнический Институт; Сост. А.С. Неймарк, А.К. Федосеев, Самара, 1991. Проектирование зубчатых механизмов с применением ЭВМ в диалоговом режиме: Методические указания к курсовому проекту по теории механизмов машин / Самарский Государственный Технический Университет; Сост. А. С. Неймарк, И. Н. Булавинцев, Самара, 1993. Синтез кулачковых механизмов с применением ЭВМ в диалоговом режиме: Методические указания к курсовому проекту по теории механизмов и машин/ Самарский Государственный Технический Университет; Составители: А.С. Неймарк, Э.Э. Рыжов, И.Н. Булавинцев. Самара 1993. |