Практическая работа номер 1. ППО01. Государственное бюджетное профес

Скачать 145.54 Kb. Скачать 145.54 Kb.

|

|

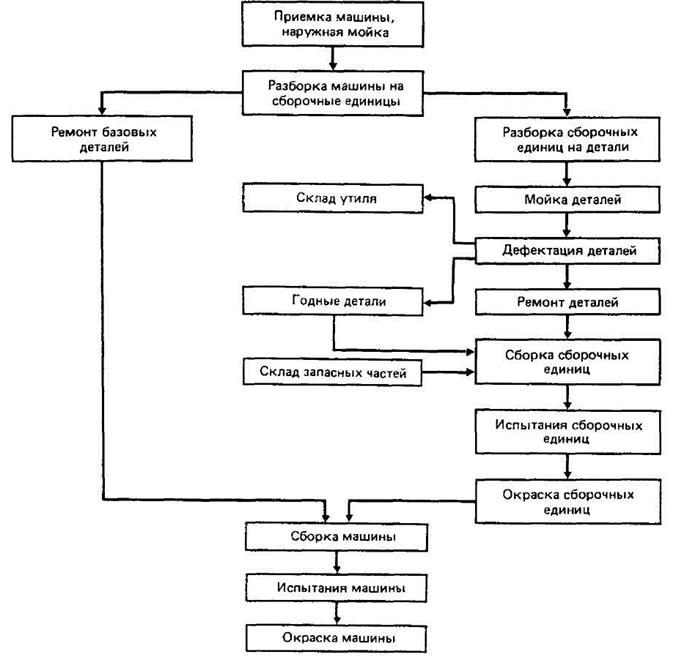

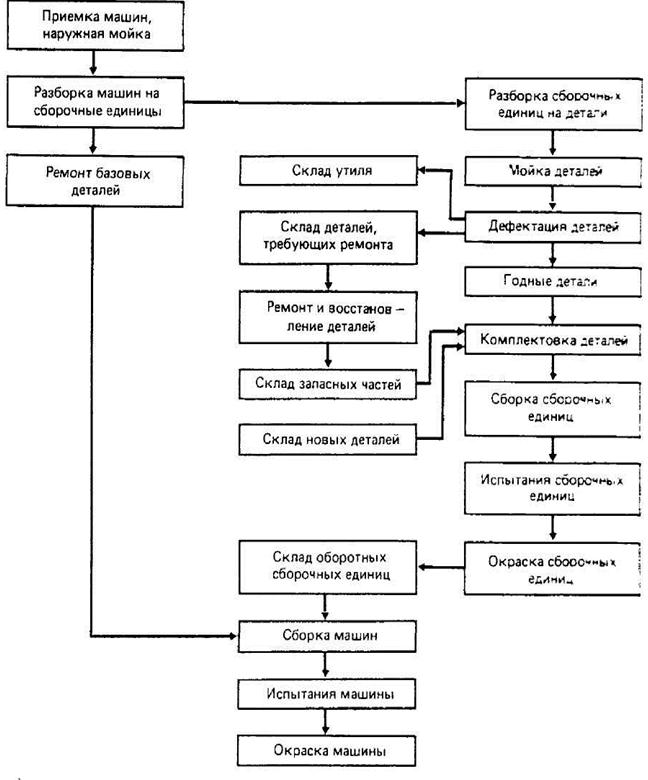

Государственное бюджетное профессиональное образовательное учреждение Новосибирской области «Новосибирский строительно-монтажный колледж» Подготовительные работы ремонта промышленного оборудования. Разборка узлов, чистка, мойка г. Новосибирск 2020 Государственное бюджетное профессиональное образовательное учреждение Новосибирской области «Новосибирский строительно-монтажный колледж» ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ НА ПЕРИОД ПРОИЗВОДСТВЕННОЙ ПРАКТИКИ с 04 мая по 13 июня 2020 года ПП.01 (по ПМ.01 Организация и проведение монтажа и ремонта промышленного оборудования) Руководитель Н.А Астафьева Разработал Я.Э Сивцов г. Новосибирск 2020 СОДЕРЖАНИЕ Введение…………………………………………………………………………………………3 Осмотры. Малый ремонт. Средний ремонт. Капитальный ремонт.…………………………………………………………………………………………..4 Порядок передачи оборудования в ремонт. Порядок приемки оборудования после ремонта………………………………………..………………………………………….……..6 Разборка оборудования……………………………………………………………………….7 Подготовка оборудования к ремонту……………………………………………………….8 Методы ремонта……………………………………………………………………………….10 Заключение…………………………………………………………………………….………15 Список используемых источников……………………………………………………………………………………..16 ВВЕДЕНИЕ При ремонте оборудования необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Последовательность этих действий такова: определение неисправностей механизма; установление последовательности его разборки; разборка механизма на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизмов с подгонкой деталей; проверка и регулирование собранного механизма. За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков. Перед ремонтом оборудование должно быть очищено от пыли, грязи, рабочих жидкостей. Передача оборудования в капитальный ремонт оформляется специальным актом, составленным инспектором ОГМ совместно с механиком производственного цеха. В акт заносят результаты внешнего осмотра и испытаний на ходу, а также замечания работающего на машине специалиста. Внешним осмотром устанавливают комплектность всех механизмов агрегата, определяют наличие неисправностей, а также задиров, забоин, вмятин, трещин, изломов, изгибов и других дефектов деталей, видимых без разборки механизмов, кроме того, оценивают состояние смазочных и защитных устройств Осмотры Осмотры проводятся персоналом ремонтной службы для проверки состояния оборудования, устранения механических и электротехнических поломок и определения объема подготовительных работ для будущего технического обслуживания или планового ремонта. Осмотры проводятся инженерно-техническими работниками ремонтной службы и соответствующего производственного участка. Осмотр проводится согласно годового плана ППР. Малый ремонт Малый ремонт – вид планового ремонта, при котором путем замены или восстановления изношенных деталей и регулирования механизмов обеспечивается нормальная работа оборудования до очередного планового ремонта. Малый ремонт проводится в соответствии с годовым и месячным графиками ППР. Малые ремонты выполняют ремонтные бригады под руководством руководителя ремонтной службы с привлечением эксплуатационного персонала производственного участка. После проведения малого ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале. Средний ремонт Средний ремонт – вид планового ремонта, при котором проводится частичная разборка оборудования, капитальный ремонт отдельных узлов, замена и восстановление основных изношенных деталей, сборка, регулировка и испытание под нагрузкой. При среднем ремонте персонал ремонтной службы с привлечением персонала производственного участка проводят проверку оборудования на технологическую точность. После проведения среднего ремонта руководитель ремонтной службы делает запись результатов в агрегатном журнале. Капитальный ремонт Капитальный ремонт – комплекс работ, включающих полную разборку оборудования, замену всех изношенных узлов и деталей, ремонт базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой. При капитальном ремонте восстанавливают предусмотренную нормативными документами по обслуживанию и ремонту геометрическую точность оборудования на срок до очередного планового ремонта. Остановка оборудования на капитальный ремонт осуществляется в соответствии с годовым планом ППР. Капитальный ремонт выполняется, на основании записей в журналах приема-передачи смен, агрегатных журналах и паспортных данных оборудования. Порядок передачи оборудования в ремонт Остановка оборудования на ремонт производится согласно плана ППР. Перенос или отмена ремонта допускается только с разрешения руководителя предприятия. Перед началом ремонтных работ заказчик (руководитель производственного участка) должен предоставить оборудование в чистом виде, освободить территорию от посторонних предметов, обеспечить отключение оборудования от электронесущих сетей и коммуникаций и передать оборудование по акту передачи оборудования в ремонт. Порядок приемки оборудования после ремонта Приемку оборудования в эксплуатацию после ремонта осуществляет соответствующий производственный участок. Приемка оборудования после ремонта осуществляется после его осмотра и апробирования в течение 72 часов. Пуск оборудования в эксплуатацию разрешается после оформления акта передачи оборудования в эксплуатацию, который является одним из документов подтверждающих обеспечение качества технического обслуживания и ремонтов технологического оборудования. Разборка оборудования При капитальном ремонте машину разбирают полностью согласно технологической схеме разборки, где указывается последовательность операций, предусматривающая вначале разборка машины на блоки, узлы, подузлы, а затем разборку каждого узла на детали. При текущем ремонте разборке подлежат только те узлы, детали которых требуют ремонта или замены. В зависимости от объема ремонта разборка оборудования проводится или одной бригадой на одном рабочем месте, или создаются дополнительные рабочие места по разборке отдельных агрегатов. Чтобы выполнить операции разборки в более короткий срок и при этом предохранить узлы и детали от порчи и поломок, необходимо правильно организовать их укладку. Тяжелые и громоздкие узлы и детали машин ставят или укладывают на подставки и деревянные настилы у места разборки машины таким образом, чтобы они не сковывали действия бригады и не загораживали проходы. Другие снятые с машины детали помещают на подставки, которые могут быть установлены на тележке одна над другой для транспортировки деталей па мойку (рис. 1). Короткие детали помещаются на подставку с вертикальными отверстиями 1, длинные детали укладываются на подставку с пазами 2, крепежные детали оставляют на своих местах в машине или кладут в ящики подставки 3, детали сложной формы и плоские располагаются на плоских подставках 4. Крепежные детали помещают в ящики. После мойки детали на этих же подставках доставляются на контроль (дефектовку). При разборке детали проходят метку. Подготовка оборудования к ремонту При ремонте оборудования необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Последовательность этих действий такова: определение неисправностей механизма; установление последовательности его разборки; разборка механизма на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизмов с подгонкой деталей; проверка и регулирование собранного механизма. За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков. Перед ремонтом оборудование должно быть очищено от пыли, грязи, рабочих жидкостей. Передача оборудования в капитальный ремонт оформляется специальным актом, составленным инспектором ОГМ совместно с механиком производственного цеха. В акт заносят результаты внешнего осмотра и испытаний на ходу, а также замечания работающего на машине специалиста. Внешним осмотром устанавливают комплектность всех механизмов агрегата, определяют наличие неисправностей, а также задиров, забоин, вмятин, трещин, изломов, изгибов и других дефектов деталей, видимых без разборки механизмов, кроме того, оценивают состояние смазочных и защитных устройств. Путем опроса работающего на машине рабочего устанавливают, какие недостатки свойственны ей при разных режимах работы, каково состояние механизмов и даже отдельных деталей. Прослушивая действующую машину, определяют, нет ли недопустимых шумов, стуков, вибраций. Все неисправности, зафиксированные в акте, учитывают при составлении окончательной ведомости дефектов на ремонт. Во время ремонта к моменту сборки отдельные детали могут быть изготовлены или отремонтированы не полностью. Это усложняет процесс ремонта, поэтому он должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение ремонтных работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Кроме того, необходимо учитывать состав и квалификацию членов бригады. Длительность каждой операции на графике отмечается горизонтальной, а начало и конец – вертикальными линиями. Подготовка машины к ремонту включает: 1) Определение всех неисправностей машины путем тщательного осмотра, проверки на точность, анализа записей в журналах механика и ремонтных слесарей, опроса персонала, обслуживающего машину. Предварительное установление объема ремонтных работ. 2) Ознакомление с устройством машины, назначением и взаимным действием ее механизмов, узлов и деталей путем технического обследования машины и ознакомления с относящимися к ней техническим паспортом, инструкциями и чертежами. 3) Установление последовательности разборки машины в целом и отдельных её механизмов. 4) Заготовку необходимых для разборки и ремонта инструментов, приспособлений, сменных деталей и узлов. 5) Подготовку площадки для работы около машины или в другом месте. 6) Наружную очистку механизмов, агрегатов от пыли, грязи, жидкости. 7) Отключение машины от электрической сети и пневмосистемы, слив из резервуаров в специальные емкости масла и рабочих жидкостей. Во избежание непроизвольного включения машины во время разборки или ремонта с нее снимают приводные ремни, рассоединяют муфту на валу двигателя, вывешивают табличку «Не включать – ремонт». Методы ремонта Под методами ремонта понимают совокупность технических и организационных правил выполнения операции ремонта оборудования. Использование различных методов ремонта обусловлено следующими факторами: количественным составом и разнотипностью оборудования на предприятиях, его конструктивными особенностями, ремонтопригодностью, производственными условиями проведения ремонтов, производственной программой ремонтных предприятий ремонтных предприятий и т.д. в связи с этим ремонт оборудования может проводиться следующими организационно-технологическими методами: обезличенным, необезличенным, агрегатным и поточным. При обезличенном методе ремонта снимаемые с машин сборочные единицы и детали при необходимости заменяют новыми или отремонтированными,полученными со склада. При необезличенном (индивидуальном) методе в ремонт ставится полнокомплектная машина. Снимаемые с нее сборочные единицы и детали после ремонта устанавливают на ту же машину. В результате этого сборочные единицы и детали не обезличиваются и тем самым более полно используется их ресурс. На рис. 13.2 приведена схема технологического процесса ремонта машин необезличенным методом. Общую продолжительность ремонта этим методом определяют продолжительностью разборочно-сборочных операций и операций по ремонту и изготовлению необходимых деталей. Метод применяют на предприятиях с небольшим числом машин различных типов. Недостаток необезличенного метода ремонта – большая продолжительность простоя машин в ремонте. Сущность агрегатного (сменно-узлового) ремонта заключена в том, что ремонтное предприятие, имея определенный оборотный фонд обезличенных сборочных единиц и агрегатов, разбирает ремонтируемую машину на отдельные агрегаты (сборочные единицы), выполняет ремонт базисных деталей и производит сборку машины из сборочных единиц и агрегатов оборотного фонда (рис. 13.3). Снятые с машины сборочные единицы и агрегаты ремонтируют, а затем направляют на склад ремонтной базы. Разделение по времени и месту выполнения разборочно-сборочных работ, а также работ по ремонту и изготовлению деталей между специализированными бригадами позволяет повысить их качество, снизить стоимость и сократить сроки ремонта. Таким образом, в этом случае продолжительность ремонта машин определяется длительностью разборочно-сборочных операций и не зависит от продолжительности восстановления и изготовления деталей.  Схема технологического процесса ремонта машин необезличенным методом Сменно-узловой метод ремонта возможен только при полной взаимозаменяемости сборочных единиц, агрегатов, а также наличии оборотного фонда. Его целесообразно проводить при ремонте однотипных машин. Величину оборотного фонда рассчитывают, исходя из обслуживаемого парка машин, периодичности замены сборочных единиц, агрегатов, а также времени, затрачиваемого на их ремонт и транспортирование. Чем меньше времени отводится на проведение ремонтов, тем больше новых или отремонтированных сборочных единиц и агрегатов должно быть в оборотном фонде. Обеспечивая все категории ремонта машин, оборотный фонд вместе с тем должен быть минимальным.  Схема технологического процесса ремонта машин сменно-узловым методом При сменно-узловом методе ремонта целесообразно использовать комплекты сборочных единиц. ковши в сборе с днищем и коромыслом, рукояти, роторы в сборе с ковшами, стрелы в сборе с блоками и механизмом напора, двигатели, редукторы, генераторы. Метод ремонта со сменно-узловой заменой изношенных частей. Сущность метода заключается в том, что в течение ремонтного цикла в сокращенные плановые остановки машин заменяют все основные сборочные единицы. Это позволяет сократить до минимума продолжительность капитальных ремонтов, а в ряде случаев и совсем их исключить. Внедрению такого метода ремонта должна предшествовать разработка обоснованных ремонтных циклов для машин, установление размера оборотного фонда запасных частей, определение номенклатуры и количества ремонтных и транспортных средств. При поточном методе ремонта весь технологический процесс восстановления деталей и сборочных единиц, агрегатов и машин осуществляют на-поточных линиях. Сборочные единицы и агрегаты собираются из восстановленных или изготовленных деталей. Сборку машин осуществляют из готовых (собранных) обкатанных и испытанных сборочных единиц и агрегатов. Линии ремонта, сборки и обкатки сборочных единиц и агрегатов размещают в технологической последовательности возле линий общей сборки машины. Поточный метод ремонта характеризуется непрерывностью технологического процесса, обеспечивающего ритмичность производства, что достигается: расчленением технологического процесса ремонта на равные или кратные по трудоемкости и продолжительности операции; закреплением операций за рабочими местами; одновременным выполнением операции на рабочих местах; передачей с минимальными перерывами ремонтируемых объектов с одного рабочего места на другое. Этот метод ремонта обеспечивает высокую производительность работы ремонтного предприятия, широкую специализацию оборудования и производственных рабочих, механизацию и автоматизацию процесса ремонта машин, благодаря чему продолжительность простоя машин в ремонте и его стоимость сокращаются. Метод целесообразно применять на ремонтных предприятиях, где ежегодно ремонтируют большое число однотипных машин. Поточно-узловой метод ремонта отличается от поточного тем, что на общей линии осуществляют сборку объектов только из готовых отремонтированных и обкатанных сборочных единиц и агрегатов, полученных с других заводов. Индивидуальный метод ремонта в большинстве случаев осуществляется комплексными бригадами, а сменно-узловой и поточный – специализированными. В комплексных бригадах отсутствует узкая специализация рабочих по выполнению определенных ремонтных операций, поэтому возникает необходимость в рабочих высокой квалификации, имеющих несколько специальностей. ЗАКЛЮЧЕНИЕ В заключении могу добавить что мне больше понравился Поточно-узловой метод ремонта на общей линии осуществляют сборку объектов только из готовых отремонтированных и обкатанных сборочных единиц и агрегатов, полученных с других заводов. По этому я считаю его самым эфективным. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ http://stroy-technics.ru/article/vosstanovlenie-detalei-slesarno-mekhanicheskoi-obrabotkoi https://studopedia.ru/19_222301_vosstanovlenie-detaley-slesarno-mehanicheskoy-obrabotkoy.html http://ntc-bulat.ru/slesarno-mexanicheskoe-vosstanovlenie-detalej https://extxe.com/2801/vosstanovlenie-detalej-slesarno-mehanicheskoj-obrabotkoj/ http://genby.ru/tv.php?c=rSSyyrBroAo https://helpiks.org/6-31876.html |