ПРОИЗВОДСТВО КОНФЕТ ИЗ МАСС ПРАЛИНЕ. Характеристика продукции, исходного сырья и полуфабрикатов

Скачать 183.5 Kb. Скачать 183.5 Kb.

|

|

Характеристика продукции, исходного сырья и полуфабрикатов. Пралиновая масса – тонко измельчённая масса из обжаренных орехов или масличных, зерновых и бобовых семян, жира и сахара с введением молока, какао-продуктов, мёда или других вкусовых компонентов. Пралиновые конфеты имеют высокую пищевую ценность и большую калорийность. По химическому составу и некоторым физико-химическим свойствам пралиновые конфеты имеют большое сходство с шоколадом. Они содержат около 30 % жира, 50…60 % углеводов, а также значительное количество растительных белков. Содержание влаги не превышает 3 %. Для улучшения питательных и вкусовых свойств пралиновых конфет, в их рецептуры включают сухие молочные продукты, какао продукты, фруктовые заготовки и пр., а также пряности и ароматические вещества. Многие виды пралиновых конфет глазируют шоколадом. Пищевые достоинства пралиновых конфет существенно зависят от номенклатуры исходного сырья. Высококачественные виды пралиновых конфет изготавливают из сладкого миндаля и какао-масла. Обычные виды конфет вырабатывают из ядер кешью и кокосового масла или заменителей какао-масла. Для производства массовых видов пралиновых конфет (неглазированных батончиков) в основном используют ядра фундука или арахиса и кондитерский жир. Рецептуры значительной части ассортимента пралиновых конфет предусматривают применение в различных пропорциях большинства перечисленных видов сырья. Характеристика готовой продукции Качество продукции определяют по показателям, предусмотренным нормативно-технической документацией (1осударотвенными стандартами, отраслевыми, региональными, техническими условиями). ГОСТОм определяются: технические требования к продукции, общая характеристика продукции, органолептические показатели, физико-химические показатели, требования к сырью, упаковке и маркировке, правила приемки, методы анализа, условия транспортирования и хранения, предельно допустимые сроки хранения продукции. Пралиновые конфеты должны вырабатываться в соответствии с требованиями стандарта по рецептурам и технологическим инструкциям, с соблюдением санитарных норм и правил, утверждённых в установленном порядке. Таблица 1.5 - Органолептические показатели

Таблица 1.6 - Физико-химические показатели

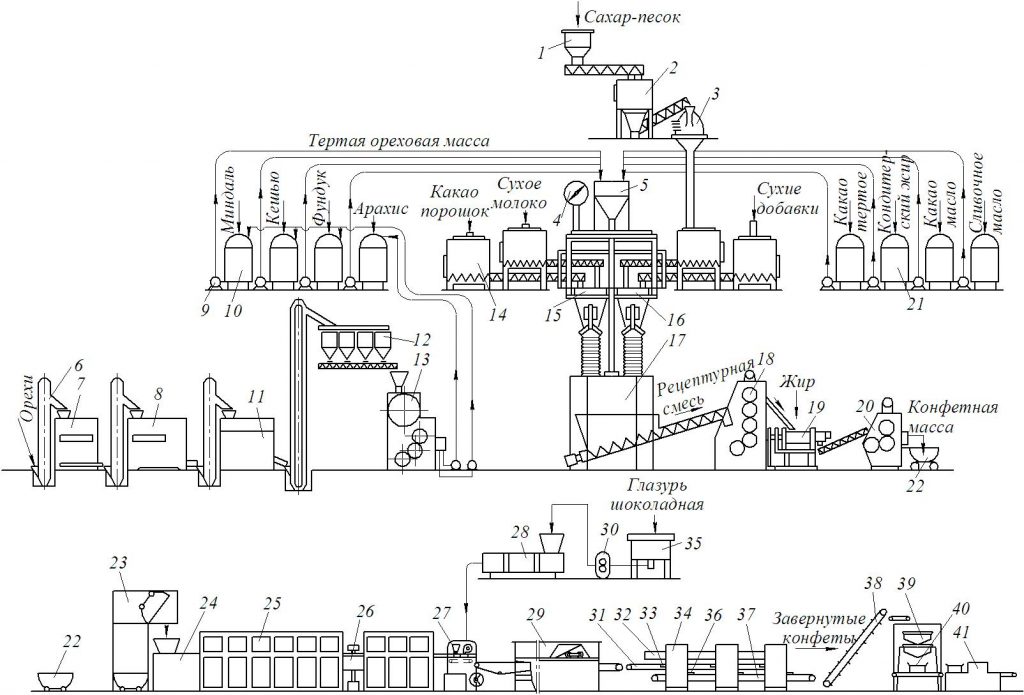

1.Содержание солей меди на 1кг. конфет не должно быть более 12мг., а содержание мышьяка и солей свинца не допускается. 2.Содержание золы, нерастворимой в 10%-ной соляной кислоте, в конфетах не должно быть более 0,1%. 3.Содержание влаги в конфетах из пралиновых масс должно быть в соответствии с рецептурами и учётом предельных отклонений, предусмотренных рецептурами. 4.Содержание общего сахара в конфетах должно быть в соответствии с расчётным содержанием по рецептурам и предельным отклонениям от расчётного ± 3%. 5.Содержание жира в конфетах должно быть в соответствии с расчётным содержанием по рецептурам и предельным отклонением от расчётного ± 3%. 6.Содержание шоколадной глазури в конфетах должно быть в соответствии с расчётным содержанием по рецептурам и предельным отклонением от расчётного ± 2%, но не менее 22%. Особенности производства и потребления готовой продукции. В настоящее время для производства пралиновых конфет применяются поточные линии, обеспечивающие комплексную механизацию основных и вспомогательных технологических процессов в соответствии с современным техническим уровнем. Однако это не исключает необходимость дальнейшего совершенствования линий в части повышения точности дозирования рецептурных компонентов и улучшения подготовки рецептурных масс к формированию. По способу производства, технологическим процессам и возможности использовать аналогичное оборудование производство пралиновых конфет имеет много общего с производством шоколада. Наряду с этим производство пралиновых конфет имеет существенные особенности технологических параметров и режимов работы оборудования, обусловленных сложным взаимодействием жиров, входящих в состав тертых ореховых масс, и твердых жиров, предусмотренных рецептурой. Эти жиры являются основными структурообразователями полуфабрикатов и изделий. От температур плавления и застывания жиров, условий их кристаллизации зависят структурно-механические свойства конфетных масс при вымешивании, формовании и транспортировании, они определяют режимы и продолжительность охлаждения отформованных заготовок, допустимые нагрузки при транспортировании и завертке изделий, условия и сроки хранения готовой продукции. Ореховые массы при комнатной температуре имеют твердую или полутвердую консистенцию, благодаря кристаллизации твердых жиров, добавляемых по рецептуре (например, какао-масло, кондитерский жир и др.). Но так как ореховые ядра содержат жидкие жиры, то конфетные ореховые массы имеют менее твердую консистенцию, чем шоколадные. Увеличение содержания какао масла в пралиновой массе приводит к повышению ее прочности. Кокосовое и сливочное масло в смеси с какао маслом понижают прочность, а увеличение содержания жидкого масла орехов приводит к значительному снижению прочностных характеристик пралиновой массы и изделий из нее. В зависимости от применяемого твердого жира конфетная масса пралине в температурном интервале от 21 до 33 °С имеет пластичную тестообразную консистенцию, обладающую формоудерживающей способностью. Поэтому пралиновые массы обычно формуют методом выпрессовывания конфетных жгутов с последующей поперечной резкой. Существенной особенностью условий хранения и потребления пралиновых конфет является ограниченная стойкость конфетных масел при хранении. Это приводит к прогорканию ореховых масел, что неблагоприятно сказывается на вкусе изделий. Прогоркание может быть вызвано окислительными процессами, которые протекают при контакте жиров с кислородом воздуха. Некоторые факторы могут ускорить процесс окисления, например повышенная температура и ультрафиолетовые лучи. Правильной организацией хранения пралиновых конфет можно замедлить окисление жиров, а, следовательно, и прогоркание. В качестве мер борьбы с окислительными процессами масел в конфетах могут быть рекомендованы: хранение на складах при пониженной температуре и без доступа света и воздуха, применение окрашенных и непрозрачных упаковочных материалов и тары. Можно предотвратить или замедлить окисление масла путем добавления в массу пралине антиокислителей, например, жирорастворимого витамина Е. Стадии технологического процесса. Производство пралиновых конфет можно разделить на следующие основные стадии и операции: – подготовка сырья и полуфабрикатов к производству: хранение, очистка, обжарка, измельчение и дозирование орехов; хранение, просеивание и измельчение сахара-песка; хранение и просеивание сыпучих компонентов; хранение, темперирование и фильтрование жиров и жидких компонентов; – приготовление рецептурной смеси: дозирование и смешивание рецептурных компонентов; измельчение рецептурной смеси; – приготовление конфетной массы: дозирование и смешивание рецептурных компонентов, отминка и охлаждение конфетной массы; – получение корпусов конфет: формование, охлаждение и резка конфетных жгутов, охлаждение заготовок конфет; – глазирование корпусов конфет: подготовка, темперирование и подача глазури, нанесение глазури на корпуса конфет, охлаждение глазированных корпусов; – завертывание и упаковывание конфет: ориентирование конфет в продольные ряды, завертывание конфет и упаковывание в транспортную тару. Характеристика комплексов оборудования. Начальные стадии технологического процесса производства пралиновых конфет выполняются при помощи комплекса оборудования для подготовки сырья и полуфабрикатов к производству. В его состав входит оборудование для переработки орехов: очистительно-сортировочная машина, обжарочный аппарат, дробильно-сортировочная машина, дезинтегратор с трехвалковой мельницей. Для получения сахарной пудры применяют микромельницу. В состав этого комплекса входят также емкости для хранения сыпучих и жидких компонентов, просеиватели и темперирующие машины. Комплекс оборудования для приготовления рецептурной смеси содержит рецептурно-смесительную установку с дозаторами и смесителем, а также пятивалковые мельницы. В комплекс оборудования для приготовления конфетных масс входят дозаторы для рецептурной смеси, жиров и других компонентов, месильная машина и трехвалковая охлаждающая машина. Ведущий комплекс оборудования для получения корпусов конфет имеет формующую машину, охлаждающие агрегаты, режущее устройство и глазировочную машину. Завершающие операции производства пралиновых конфет выполняются комплексом оборудования, включающим ориентирующие устройства для конфет, заверточные машины, а также весовые устройства и оборудование для упаковывания завернутых или открытых конфет в транспортную тару. Устройство и принцип действия линии производства производства корпусных конфет на основе пралиновых масс Орехи, очищенные от скорлупы (ореховые ядра) норией 6 подаются в очистительно-сортировочную машину 7. В ней ядра очищают от пыли, волокон и мешковины, скорлупы, посторонних примесей, а также металломагнитных примесей. Очищенные ядра орехов поступают на обжарку, например, в цилиндрический обжарочный аппарат 8. В него загружают от 100 до 300 кг ядер в зависимости от размеров аппарата. Орехи подаются во вращающийся горизонтальный цилиндр, обогреваемый снаружи горячим воздухом или топочными газами. Орехи и теплоноситель не имеют непосредственного контакта. При обжарке орехов температура теплоносителя составляет 130…170 °С, температура самих ядер орехов не должна превышать 120…125 °С. В результате обжаривания содержание влаги в ядрах орехов уменьшается от 4…7 до 2,5…3,0 %, что увеличивает хрупкость ядер. Кроме того, при обжарке происходят химические преобразования состава ядер, вызывающие изменения вкуса, аромата и цвета орехов. В процессе обжарки уничтожается бактериальная флора, что повышает стойкость полуфабрикатов и продукции при хранении. Обжаренные ядра орехов подаются в дробильно-сортировочную машину 11, в которой они дробятся и охлаждаются до температуры 25…30 °С. Далее крупка ореха накапливается в расходных бункерах 12. Из последних дробленый орех поступает в дезинтегратор 13 с трехвалковой мельницей, где измельчается с образованием тертой ореховой массы, имеющей полужидкую консистенцию. Тертая масса перекачивается насосами в темперирующие сборники 10, причем каждый сборник предназначен для определенного вида орехов: фундук, миндаль, арахис и т.д. Просеянный сахар-песок загружается в приемный бункер 1, из которого шнековым питателем он подается на измельчение в микромельницу 2. Из последней полученная сахарная пудра поступает в расходный бункер 3, в котором охлаждается до температуры 20…25 °С. Сыпучие рецептурные компоненты: сухое молоко, какао-порошок, добавки предварительно просеиваются и загружаются в соответствующие промежуточные емкости 14, снабженные шнековыми питателями. В одну из них также загружают сахарную пудру из бункера 3. Жидкие рецептурные компоненты: расплавленные жидкие жиры, какао тертое и др. из промежуточных темперирующих сборников перекачивают в сборники жидких компонентов 21, снабженные насосами. Приготовление рецептурной смеси осуществляется при помощи рецептупно-смесительной установки с весовым дозированием и периодическим смешиванием компонентов. В ее состав входят приемный сборник жидких компонентов 5 и два приемных сборника сыпучих компонентов 15 и 16. Эти приемные сборники закреплены на платформе весового устройства, снабженного показывающим прибором 4 и системой автоматического управления электроприводами шнековых питателей в емкостях 14 и насосов 9 в сборниках 10 и 21. При последовательной загрузке приемных сборников отдельными компонентами весовое устройство контролирует массу подаваемого продукта, и после накопления порции, предусмотренной рецептурой, дает импульс на отклонение электропривода соответствующего шнекового питателя или насоса. Таким образом, взвешенные порции компонентов загружаются последовательно в смеситель 17: сначала сыпучие, а затем жидкие компоненты. Жир загружают частично из расчета, чтобы его общее количество в массе составило 23…25 %. Продолжительность смешивания 15…20 мин при температуре 33…35 °С. Когда масса становится однородной, ее направляют на измельчение. Рецептурная смесь подается шнеком в приемную воронку пятивалковой мельницы 18. Процесс измельчения продукта заключается в тщательном размоле твердых частиц рецептурной смеси путем растирания и раздавливания до размеров менее 30 мкм. В результате значительного увеличения поверхности измельченных твердых частиц жира на их покрытие не хватает, и провальцованная масса приобретает сыпучую порошкообразную структуру. Чтобы измельченную рецептурную смесь перевести в пластичное состояние, ее загружают в смеситель 19 с добавлением оставшейся по рецептуре части твердого жира. Температура перемешивания должна быть на несколько градусов выше температуры плавления смеси жиров, чтобы твердый жир находился в расплавленном состоянии. При смешивании продукта в течение 15…20 мин осуществляется процесс отминки – создание однородной, гомогенной конфетной массы. Во время смешивания разрушаются образовавшиеся при размоле массы агрегаты, и весь жир равномерно распределяется тонкой пленкой между частицами твердой фазы. Чем однороднее состав массы, тем больше в ней будет возникать центров кристаллизации при ее последующем охлаждении после формования изделий. Это является необходимым условием для получения мелкокристаллической структуры, которая придает изделиям тонкий, нежный вкус. Вкусовые и ароматические добавки вводят в смеситель 19 в конце вымешивания. С целью создания условий для ускоренной кристаллизации твердого жира и структурообразования массы после формования изделий, перемешанную массу охлаждают в тонком слое до температуры на 4…5 °С выше температуры застывания смеси жиров, входящих в рецептуру. Для этого массу охлаждают на трехвалковой машине 20, в ее полые валки подают рассол температурой минус 6…10 °C. Величина температуры охлажденной конфетной массы зависит от вида применяемого твердого жира, в частности, при использовании какао-масла температура массы может составлять 18…26 °С, а если применяется кондитерский жир – 26…28 °С. Охлажденную конфетную массу загружают в передвижные дежи 22, из которых одна при помощи цепного подъемника 23 подается в приемную воронку формующей машины 24. В последней конфетная масса выдавливается через отверстия матрицы на ленточный конвейер в виде непрерывных жгутов. В зависимости от ширины конвейера на его ленте может размещаться от 18 до 22 продольных конфетных жгутов с поперечным сечением 18´10 мм (иногда формируют жгуты круглого сечения). Конвейер с конфетными жгутами проходит внутри охлаждаемых камер двухсекционного охлаждающего агрегата 25. В агрегате 25 расположены охлаждающие батареи и вентиляторы, поддерживающие циркуляцию воздуха температурой 2…8 °С. По выходе из первой секции агрегата 25 предварительно охлажденные в течение 7…8 мин конфетные жгуты разрезают гильотинным ножом 26 на отдельные заготовки корпусов конфет. Изменяя частоту возвратно-поступательных перемещений ножа 26, можно менять длину отрезаемых заготовок от 38 до 40 мм. Затем эти заготовки охлаждаются во второй секции агрегата 25 до температуры 18…22 °С и направляются на глазирование. В глазировочной машине 27 корпуса конфет покрываются шоколадной глазурью с температурой 29…32 °С, которую из сборника 35 перекачали насосом 30 в темперирующую машину 28 и загрузили в приемный сборник машины 27. Для затвердевания шоколадной оболочки конфеты проходят через охлаждающий аппарат 29 и обдуваются воздухом температурой 8…10 °С в течение 6…7 мин. Готовые изделия поступают на ленточный конвейер 31 над которым располагаются ленточные преобразователи рядов конфет 32. Преобразователь представляет собой бесконечный ремень, приводимый в движение шкивом с вертикальной осью вращения. Несколько рядов конфет, перемещающихся на конвейере 31 и надвигающихся на ремень преобразователя 32, выстраивается вдоль него в один ряд и поступает на индивидуальный ленточный питатель 33, подающий их в заверточную машину 34. В зависимости от производительности линии устанавливают от 9 до 12 заверточных машин. Этому количеству соответствует число преобразователей рядов. Завернутые конфеты узкими конвейерами 36 передаются на сборочный конвейер 37. Далее скребковым конвейером 38 завернутые конфеты загружаются в автоматические весы 39, из которых порция конфет высыпается в гофрированный картонный ящик 40. Закрытие клапанов ящика и оклеивание их липкой лентой производится оклеечной машиной 41. Упакованная продукция направляется на склад.  |