ИСПЫТАНИЯ СТАНКОВ С ЧПУ. Испытания станков с чпу

Скачать 253.31 Kb. Скачать 253.31 Kb.

|

|

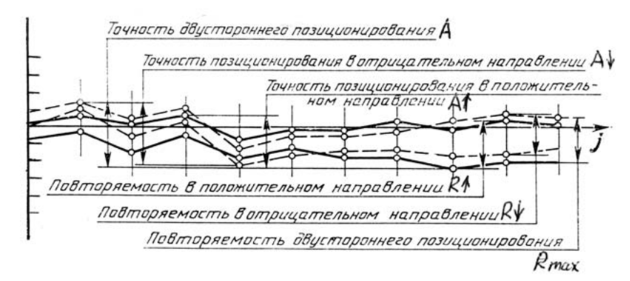

ИСПЫТАНИЯ СТАНКОВ С ЧПУ Укрупненно все испытания станков можно разделить на два вида: исследовательские и контрольные. Исследовательские испытания проводятся с целью углубленного анализа и выявления путей совершенствования существующих станков, доводки и определения технологических возможностей новых станков, а также восстановления работоспособности и обеспечения эффективного использования эксплуатируемых станков. Контрольные испытания проводятся с целью контроля качества станков путем проверки соответствия фактических характеристик установленным требованиям. Все выпускаемые станки с ЧПУ подвергают приемо-сдаточным испытаниям, целью которых является проверка качества их изготовления, сборки и регулировки и соответствие их нормативам и техническим условиям. Испытания производятся, как правило, на заво- дах-изготовителях. Установка и выверка станка. Установка станка перед испытанием, выверка его по уровню и затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах. Допускаемые отклонения при выверке станков по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м — для станков более высокого класса точности. Отклонение температуры окружающей среды от номинала в период проверок не должно превышать: • для станков классов точности С — ±0,5 °С; • для станков классов точности А и В — ±0,1 °С. Предварительное опробование. Проверяется работа всех органов управления, переключений; проводится испытание электрооборудования. Испытания на холостом ходу. Проверяют все частоты вращения от Wтiп до Wmax’ подачи от $тт до $тах, работоспособность всех механизмов (патрона, пиноли, механизмов быстрого перемещения и др.). Проверяется правильность функционирования электрооборудования, системы смазывания и системы охлаждения. Испытывается механизм главного привода на режимах частых пусков, остановов и реверсирования. Определяются уровни шума и уровни частотных составляющих спектра шума при работе станка на холостом ходу. Проводятся испытания на вибрации, измеряются температурные деформации при работе станка на холостом ходу. Испытания под нагрузкой. Проводятся при нагружении привода главного движения станка максимальным крутящим моментом с помощью различных нагружающих устройств. При испытаниях контролируется мощность, потребляемая электродвигателем привода главного движения из сети, с последующим определением КПД привода. Испытания на точность. В соответствии с ГОСТ 8—82 устанавливаются общие требования к испытаниям на точность металлорежущих станков с ЧПУ, которая определяется тремя группами показателей: показателями, характеризующими геометрическую точность станков; показателями, характеризующими точность обработки образцов-изделий; дополнительными показателями. К показателям первой группы относятся: точность баз для установки заготовки и режущего инструмента; точность траекторий перемещений рабочих органов станка; точность расположения осей вращения и направлений прямолинейных перемещений рабочих органов станка относительно друг друга и относительно баз; точность взаимосвязанных относительных линейных и угловых перемещений рабочих органов станка; точность делительных и установочных перемещений рабочих органов станка; точность координатных перемещений (позиционирования) рабочих органов станка; • стабильность некоторых параметров при многократности повторений проверки, например точность подвода на жесткий упор, точность малых перемещений подвода. К показателям второй группы относятся: точность геометрических форм и расположения обработанных поверхностей образцов-изделий; постоянство размеров партии образцов-изделий; шероховатость обработанных поверхностей образцов-изделий. К дополнительным показателям относятся способность сохранения взаимного расположения рабочих органов станка, несущих заготовку и инструмент, при условии: приложения внешней нагрузки; воздействия теплоты, возникающей при работе станка на холостом ходу; колебаний станка, возникающих при работе на холостом ходу. Испытанию на точность должен подвергаться каждый изготовленный на предприятии-изготовителе станок с ЧПУ и каждый станок, прошедший средний и капитальный ремонт. Перечень всех проводимых проверок и их результаты указываются в паспорте каждого станка в разделе «Нормы точности». Для станков с ЧПУ проводятся в обязательном порядке две новые проверки их точности: проверка точности позиционирования рабочих органов на холостом ходу при управлении от системы ЧПУ; проверка точности обработки конкретно заданных образцов- изделий на данном станке с регламентацией режимов обработки. Проверка точности позиционирования производится в соответствии с ГОСТ 27843-88. Данная проверка может проводится при помощи: штриховой меры и микроскопа; измерительной линейки с дискретным линейным интервалом и прибором для измерения длины; измерительной линейки и электронного преобразователя; лазерного интерферометра; автоколлиматора; углового преобразователя. Измерения должны проводиться на холостом ходу с исключением влияния сил резания и массы заготовки вблизи рабочей поверхности подвижного рабочего органа станка (поверхности стола, суппорта) в середине рабочего пространства. В каждом заданном положении рабочего органа станка должно проводиться не менее пяти измерений. При проверке определяют параметры точности позиционирования, которые устанавливают в стандартах на нормы точности станков с ЧПУ конкретных типов из следующего перечня (рис. 11.2): точность двустороннего позиционирования А; повторяемость двустороннего позиционирования /?тах; максимальная зона нечувствительности i?max; точность одностороннего позиционирования A'l и А-1; повторяемость одностороннего позиционирования и Ri. Общие технические требования к образцам-изделиям для проверки точности их обработки на станках с ЧПУ устанавливаются в ГОСТ 25443-82. В качестве примера на рис. 11.3 показаны образцы-изделия, применяемые при проверке точности фрезерных вертикальных станков с ЧПУ с крестовым столом (по ГОСТ 9726—89). При обработке первого образца-изделия (рис. 11.3, а) проверяется точность межосевых расстояний отверстий. В стандарте указываются числовые значения всех размеров образца-изделия и регламентируется величина допуска, который должен быть получен (например, для станка класса точности П для межосевого расстояния свыше 125 мм до 200 мм установлен допуск — 40 мкм). При обработке образца-изделия, показанного на рис. 11.3,6, проверяются: точность формы отверстия (круглость и постоянство диаметра); прямолинейность боковых поверхностей повернутого параллелепипеда; точность положения наклонной под углом 5° поверхности; кругл ость наружной цилиндрической поверхности. По всем этим параметрам также установлены допуски, которые необходимо получить. Испытание станка на жесткость. Проводится статическим нагружением, при котором нагружающее усилие создается нагрузочным устройством, в качестве которого могут быть использованы меха-  Рис. 11.2. Пример графиков, построенных по результатам измерений точности позиционирования  Рис. 11.3. Образцы-изделия, обрабатываемые на фрезерном станке с ЧПУ при проверки его точности: а — плита с расточкой отверстий; б — заготовка с фрезерованием поверхностей низмы станка или специальные домкраты, а для измерения нагрузок — рабочие динамометры. Направление, величина и координаты точки приложения нагружающей силы должны примерно соответствовать реальным условиям нагружения станка в процессе резания при типичном случае его использования. Относительная деформация между режущим инструментом и заготовкой измеряется по нормали к обрабатываемой поверхности в точке резания. |