Лаборатнорная. Исследование температурного фактора при резании материалов

Скачать 375.48 Kb. Скачать 375.48 Kb.

|

|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования «ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ Императора Александра I» Кафедра «Технология металлов» ОТЧЁТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №3 «Изучение влияния скорости резания и геометрических параметров резца на температуру резания, продольную усадку стружки и стойкость резца» Выполнил: Группа: ПТМ-014 Руссев А.Д. Проверил: Будюкин А.М. Санкт-Петербург 2023 Цель работы: экспериментальное исследование ряда явлений, сопровождающих процесс обработки материалов, с целью установления важнейших зависимостей между параметрами режима резания и физико-механическими характеристиками процесса стружкообразования. Задача работы: изучение влияния скорости резания и геометрических параметров режущего инструмента на температуру в зоне резания, продольную усадку стружки и стойкость инструмента. Исследование температурного фактора при резании материалов Обработку заготовки осуществляют проходным резцом на заданной постоянной глубине резания и подаче. Температуру при этом фиксируют по гальванометру. При обработке конструкционных материалов в зоне резания выделяется тепло за счет механической энергии, затрачиваемой на деформирование металла, разрушение, внешнее и внутреннее трение. Внешнее трение имеет место между режущим инструментом и заготовкой, а внутреннее - в зоне сдвиговых деформаций в процессе стружкообразования. При этом температуры при резании достигают порядка 700 - 1000 °С и более, оказывая большое влияние на износостойкость режущего инструмента и качество обработанной поверхности. Изучение тепловых полей в зоне резания необходимо для разработки научно обоснованных рекомендаций по использованию прогрессивного инструментального материала, выбора рациональных параметров режима резания и геометрических параметров режущего инструмента. В лабораторной работе для измерения температуры в зоне резания используем естественную термопару "инструмент - деталь" (рис. 3.1). Возникающая между инструментом и деталью термоэлектрическая электродвижущая сила (ЭДС) измеряется при помощи чувствительного милливольтметра (термогальванометра).  Рис. 3.1 Естественная термопара для измерения температуры в зоне резания: 1 – резец, 2 – заготовка, 3 – угольная щетка, 4 – резцедержатель, 5 – термогальванометр, 6 – изолирующие прокладки При использовании метода термопар для перевода показателей регистрирующих приборов в градусы необходимы адекватные тарировочные графики или таблицы. Для каждой искусственной термопары существуют свои тарировочные таблицы. Для естественной термопары тарировка необходима при каждом изменении материала заготовки или инструмента. Тарировка термопары с учетом изменений условий резания - довольно трудоемкий процесс, поэтому в проводимой лабораторной работе для оценки температуры в зоне резания используют непосредственные показания термогальванометра, принимая во внимание, что изменение ЭДС пропорционально изменению температуры. Температура исследуется в зависимости от изменения скорости резания (v) и главного угла в плане (φ). Скорость резания как перемещение поверхности резания заготовки относительно режущего лезвия резца в единицу времени определяется по формуле, м/мин.:  , где d - диаметр обрабатываемой заготовки, мм; n - частота вращения шпинделя станка, об/мин. Подставим данные из опытов в формулу и занесём результаты в таблицу. Пример решения:  Главный угол в плане ориентирует режущее лезвие резца относительно заготовки и определяется между направлением подачи и проекцией режущего лезвия на основную плоскость. Данные для проведения опытов и их результаты

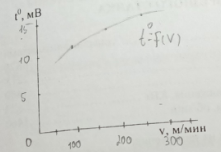

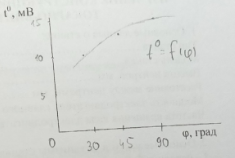

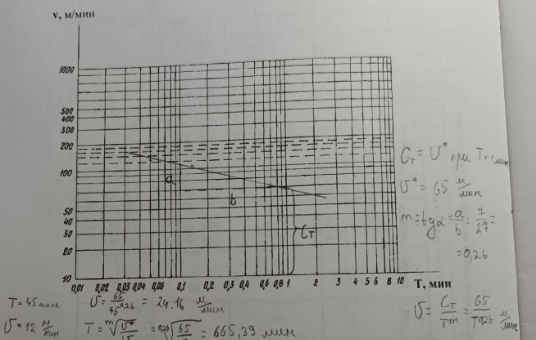

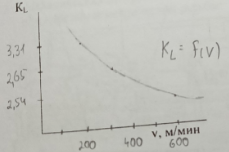

В первом опыте осуществляем обработку заготовки проходным резцом на заданной постоянной глубине резания и подаче. Температуру при этом фиксируем по гальванометру. Обтачивание заготовки осуществляем на постоянном заданном режиме с помощью проходных резцов, имеющих различные значения главных углов в плане. Температура так же фиксируется На основе полученных экспериментальных данных строим функциональные зависимости температуры от скорости резания t = f (v) и от главного угла в плане t = f (φ) в прямоугольных декартовых координатах.  Рис. 3.2 Функциональная зависимость температур t в зоне резания от скорости резания v  Рис. 3.3 Функциональная зависимость температуры t от главного угла φ в плане Исследование стойкости резцов Обработку заготовки производим на постоянных значениях глубины резания и подачи, но на переменной скорости резания, задавая различные значения частот вращения шпинделя. Под влиянием сил трения в условиях высоких температур режущий инструмент подвергается износу. Величина износа регламентирует работоспособность инструмента, его стойкость. Связь между периодом стойкости и скоростью резания установлена уравнением Тейлора  (3.2) (3.2)где v - скорость резания, м/мин; Т - период стойкости, мин; m - показатель относительной стойкости, характеризующий чувствительность изменения стойкости кизменению скорости резания; Ст - коэффициент, характеризующий условия резания. В науке о резании данное уравнение принято представлять в следующем виде:  (3.3) (3.3)Лабораторная работа исследует изменение стойкости резцов, изготовленных их углеродистых сталей У12, в зависимости от изменения скорости резания. Время работы резцов измеряют с помощью секундомера. При этом каждый резец работает до установленного критерия износа. Задачей лабораторной работы является не только определение экспериментальной зависимости стойкости от скорости резания, но и установление эмпирической расчетной формулы. Для этой цели на основе полученных данных строим график зависимости  в логарифмических координатах. Замена прямоугольных координат на логарифмические необходима для "спрямления" нелинейной функции и упрощения составления уравнения. в логарифмических координатах. Замена прямоугольных координат на логарифмические необходима для "спрямления" нелинейной функции и упрощения составления уравнения.Точки экспериментальных данных наносят на график (рис. 3.4) и относительно них проводят выравнивающую прямую, т.е. ближайшую по трем точкам. Если прологарифмировать уравнение 3.3, то получим следующее выражение:  (3.5) (3.5)что будет соответствовать уравнению прямой не проходящей через начало координат. В уравнении Тейлора (3.3) нужно определить константы Ст и m, зависящие от условий резания в процессе эксперимента. Так как и в уравнении 3.3 и 3.5 эти константы идентичны, то их можно определить из графика прямой (рис. 3.4).    α Рис. 3.4 График зависимости стойкости от скорости резания в логарифмических координатах Приняв Т = 1 мин, и подставив это значение в (3.5) уравнение прямой (3.5) получит вид  , тогда , тогда  , отсюда , отсюда  . Ордината Ст показана на рис. 3.4. Далее определяем из графика величина v*, которая в данном случае равна v* = 65 м/мин. Геометрический смысл показателя m - это тангенс угла наклона прямой на рис. 3.4. Следовательно, отношение катетов a/b, произвольного треугольника (на рис. 3.4 а = 7 мм, в = 27 мм), дает возможность определить значение второй константы выражения (3.3). Тогда . Ордината Ст показана на рис. 3.4. Далее определяем из графика величина v*, которая в данном случае равна v* = 65 м/мин. Геометрический смысл показателя m - это тангенс угла наклона прямой на рис. 3.4. Следовательно, отношение катетов a/b, произвольного треугольника (на рис. 3.4 а = 7 мм, в = 27 мм), дает возможность определить значение второй константы выражения (3.3). Тогда  .(3.5) .(3.5) Таким образом, результатом эксперимента, связанного с исследованием стойкости, является определение формулы, позволяющей рассчитать стойкость в зависимости от заданной скорости и которая имеет вид.  , м/мин (3.7) , м/мин (3.7)Исследование усадки стружки Усадкой стружки называют изменение размеров стружки по сравнению с размерами срезанного слоя материала. Для относительной оценки общего деформированного состояния обрабатываемого материала при стружкообразовании чаще всего используется коэффициент укорочения КL (ГОСТ 25762-83)- коэффициент усадки стружки. Коэффициент усадки стружки КL - это отношение длины срезанного слоя Lо к фактической длине стружки LС  (3.6) (3.6)В лабораторной работе заготовку обрабатывают на различных скоростях резания. При этом длину стружки LС определяют с помощи огибающей тонкой проволоки с последующим измерением линейкой ее длины. А длину срезанного слоя Lо определяют по формуле  (3.7) (3.7)где d - диаметр обрабатываемой заготовки.   При этом на заготовке предварительно делают глубокую засечку зубилом, которая позволяет определять длину стружки LС, соответствующую заданной длине срезанного слоя Lо. По результатам эксперимента строим в декартовых координатах график зависимости коэффициента усадки стружки от скорости резания. При этом коэффициент усадки стружки КL рассчитывают по формуле (3.6). Коэффициент КL для различных обрабатываемых материалов различен и, как правило, больше единицы.  Рис. 3.5 Функциональная зависимость коэффициента усадки стружки от скорости резания При обработке конструкционных материалов характер функциональной зависимости между коэффициентом усадки стружки и скоростью резания имеет типичный вид, показанный на рис. 3.5. Выводы: При увеличении скорости резания v, температура резания увеличивается to, так как выделение теплоты больше. При увеличении главного угла в плане φ, температура резания увеличивается to. С увеличением главного угла в плане уменьшается ширина стружки, длина активной части режущей кромки и активный (в основном воспринимающий теплоту) объем головки резца. Последнее приводит к менее интенсивному теплоотводу в заготовку и в тело резца, теплота концентрируется на меньшей ширине среза вблизи вершины резца, и температура резания повышается. При увеличении скорости резания v , коэффициент усадки стружки уменьшается KL. При увеличении скорости резания V, период стойкости T уменьшается. Это связано с тем, что мере увеличения v температура на поверхностях соприкосновения резца с заготовкой и стружкой увеличивается, что содействует слипанию (свариванию) в местах контакта и соответственно повышению интенсивности износа и снижению стойкости резца. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||