вва. ПФИ чертеж поротиков FUll. Контрольная работа ргз по дисциплине Процессы формообразования и инструменты

Скачать 105.35 Kb. Скачать 105.35 Kb.

|

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования«Комсомольский-на-Амуре государственный университет» Колледж Кафедра «общепрофессиональные и специальные дисциплины» КОНТРОЛЬНАЯ РАБОТА РГЗ по дисциплине «Процессы формообразования и инструменты» РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ 15 вариант Студента группы 0ТМт-1 А.А. Поротиков Преподаватель И.П. Конченкова 2021

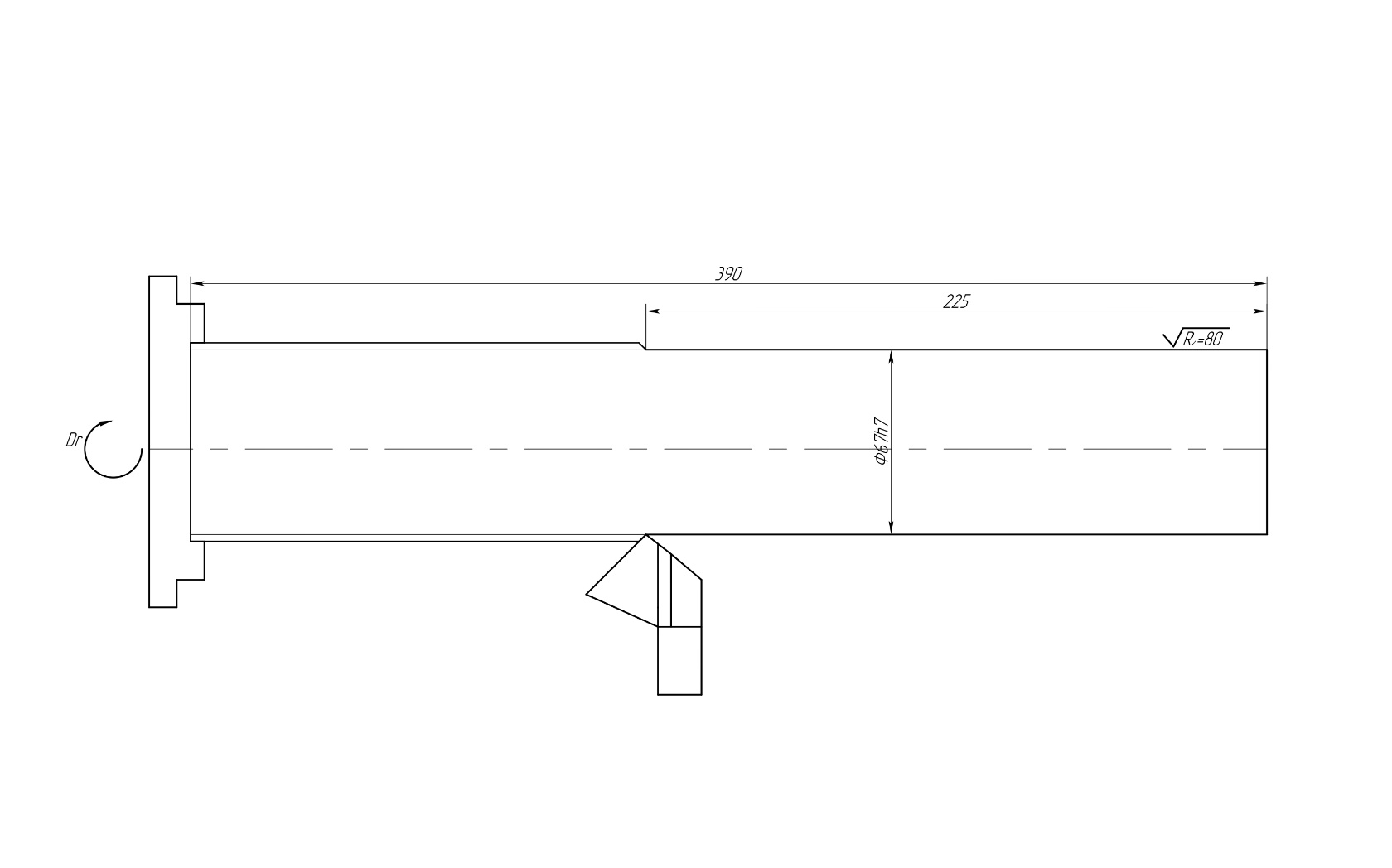

Ф72     Решение 1. Выбираем токарный проходной прямой резец. Материал рабочей части (пластины) – твердый сплав T14К8(см. табл. 12.2); материал корпуса резца – сталь 45; Высота резца, устанавливаемого в резцедержателе - 25 мм; Ширина резца – 16мм; длина резца 140 мм. ГОСТ 3882-74. Плотность составляет 7859кг/м3. Химический состав Т14К8 по ГОСТ 3882-74: Кобальт(Co) – 8% Титан(Ti) - 14% Вольфрам(W)- 78%. Материал заготовки Сталь20- конструкционная, углеродистая, качественная. Сплав Т14К8 (89,5 HRA; и б = 1274 МПа) имеет большие эксплуатационную прочность и сопротивляемость вибрациям и ударам, чем сплав Т15К6, при черновом точении допускает скорость резания до 200 м/мин; рекомендуется для чернового точения при неравномерном сечении среза и непрерывном резании, для получистового и чистового точения в условиях прерывистого резания, а также чернового фрезерования сплошных поверхностей, рассверливания литых и кованых отверстий, чернового зенкерования. = 1274 Мпа. имеет большие эксплуатационную прочность и сопротивляемость вибрациям и ударам. (пособие, стр76, 2 раздел) Тип – плоский 1,б (ссылка 2, стр 187 табл29) Углы резца – y°ф =10°; y°= -; α° = 12°; Ʌ°= -. (ссылка 2 стр188 табл 30) Фо=90° Ф1=5° (ссылка 2 стр190 табл 31) 2. Назначаем режим резания. 1.Устанавливаем глубину резания. При снятии припуска на два прохода  =2,5 =2,5 2. Назначаем подачу. Для параметра шероховатости поверхности Rz = 80 мкм при обработке стали резцом с r = 1мм рекомендуется: So= 0,8 мм/об Принимаем для r = 1 мм среднее значение S0 = 0,8мм/об и, корректируя по паспорту станка, устанавливаем: So= 0,8 3. Назначаем период стойкости резца. При одноинструментной обработке Т = 30-60 мин. Принимаем: Т = 60 мин.

Tm txv S0yv Для наружного продольного точения стали 5 с Мпа 600 при S0=0,4 резцом с пластиной из твердого сплава T14K8: Сv = 340; хv = -; yv = 0,45; m = -. Учитываем поправочные коэффициенты на скорость: Kv=Kmv∙Kr∙Kпv∙Kиv∙K𝜑v∙K0v 𝐾м𝑣 = 𝐾𝑟  = 0,5 = 0,5 Kr = 1 𝐾п𝑣= 0,8 𝐾и𝑣= 0,65 𝐾𝜑𝑣 = 0,9 𝐾0𝑣=1,0

Tm txv S0yv

600,2∙1,25∙0,40,45 5. Определяем частоту вращения шпинделя, соответствующую найденной скорости главного движения резания: n = 1000VN πD = 1000∙88 3,14∙90 = 311 мин−1 Корректируем по паспорту станка n = 315мин−1 6. Определяем действительную скорость главного движения резания: Vд =  = 3,14 ∙ 90 ∙ = 3,14 ∙ 90 ∙  = 89 м мин = 1 ,5 м/сек = 89 м мин = 1 ,5 м/сек7. Мощность, затрачиваемую на резание, определяемую по формуле: 𝑁рез = 𝑃𝑧 𝑣д/60 ∙ 102  Для заданных условий обработки: 𝐶𝑝𝑧=300; 𝑥P𝑧 = 1,0; 𝑦P𝑧 = 0,75; 𝑛Pz = − 0,15 Учитываем поправочные коэффициенты на силу резания: KMpz = (HB/750) = (600/750) 0,75 = 0,8 0,75 = 0,84 𝐾𝜑𝑝𝑧 = 0,94 𝐾𝑦𝑝𝑧 = 1,1 𝐾𝜆𝑝𝑧 = 1,0 𝑃𝑧= 9,81∙ 300 ∙ 3,5 1,0 ∙ 0,8 0,75 = 9,81 ∙ 300 ∙ 3,5 ∙ 0,8 ∙ 0,9 ∙ 0,86 = 6441Н ( 656 кгс) Мощность, затрачиваемая на резания равна: 𝑁рез= (656∙89)/6120 = 9,5(КВт) В единицах СИ: 𝑁рез= 6441 ∙ 1,5 = 9661 Вт 8. Проверяем, достаточно ли мощность привода станка у стана 16К20: 𝑁шп = 𝑁д𝜂 = 10 ∙ 1 = 10КВТ 9,5 < 10 То есть обработка возможна. 3. Определяем основное время по формуле:  Длина рабочего хода резца равна: L = l(h) + y + ∆ Врезание равно: y = t ctgφ = 3,5ctg60 = 10,9 мм Перебег принимаем равным 2 мм; i = 1 L = 190 + 10,9 + 2 = 202,9 мм  =0,8 мин =0,8 минСписок используемых литературных источников Семибратова, М. В. Процессы формообразования и режущий инструмент: учебное пособие / М.В. Семибратова. – ФГБОУ ВПО «Комсомольский-на Амуре гос. техн. ун-т», 2012. – 147 с. 2. Малов, А. Н. Справочник технолога машиностроителя. В 2 т. Изд. 3 переработанное Т. Машиностроение. / Под ред. А. Н. Малова – М.: «Машиностроение», 1972. – 568 с. 3. ГОСТ 18878-73 Резцы токарные проходные прямые с пластинами из твердого сплава. Конструкция и размеры | |||||||||||||||||||||||||||||||||

Vи=

Vи=