Ответы на вопросы (нефтепереработка). Карбений ионному механизму посредством хемосорбции молекул углеводородов к поверхности катализатора, состоящего из слабоактивной крупнопористой матрицы из алюмосиликата из активного компонента цеолита 2. Первичные мономолекулярные реакции

Скачать 2.75 Mb. Скачать 2.75 Mb.

|

|

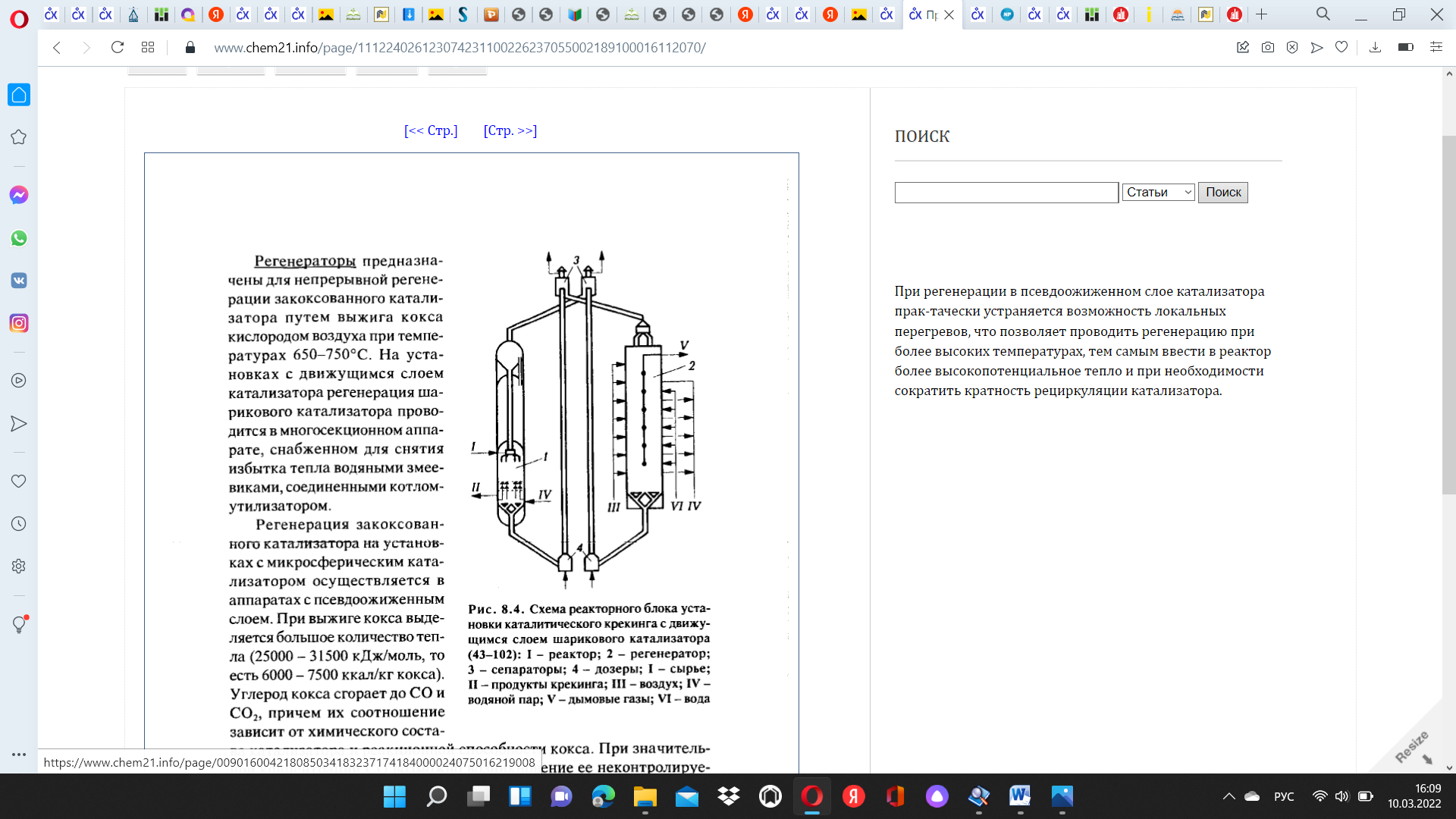

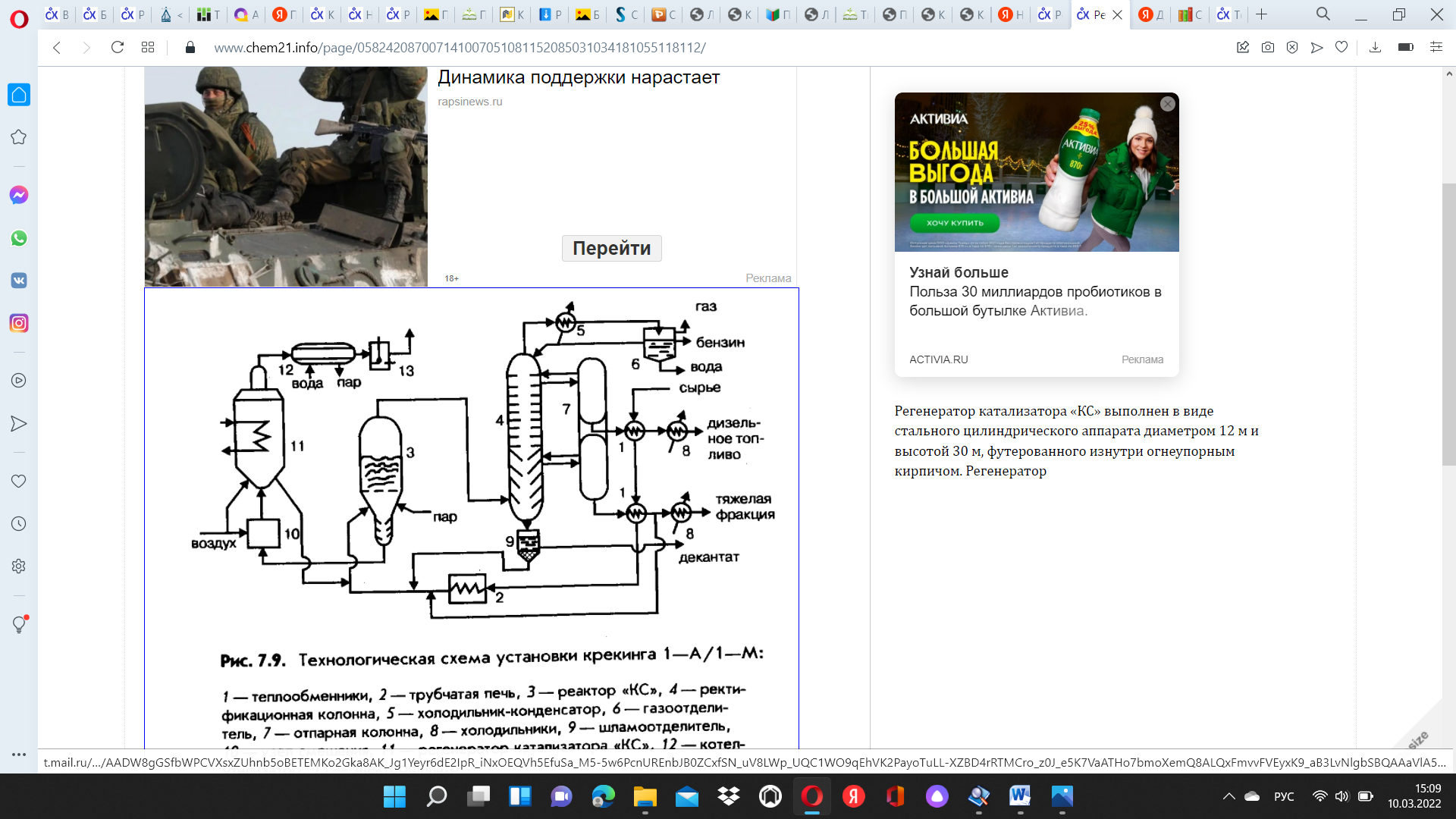

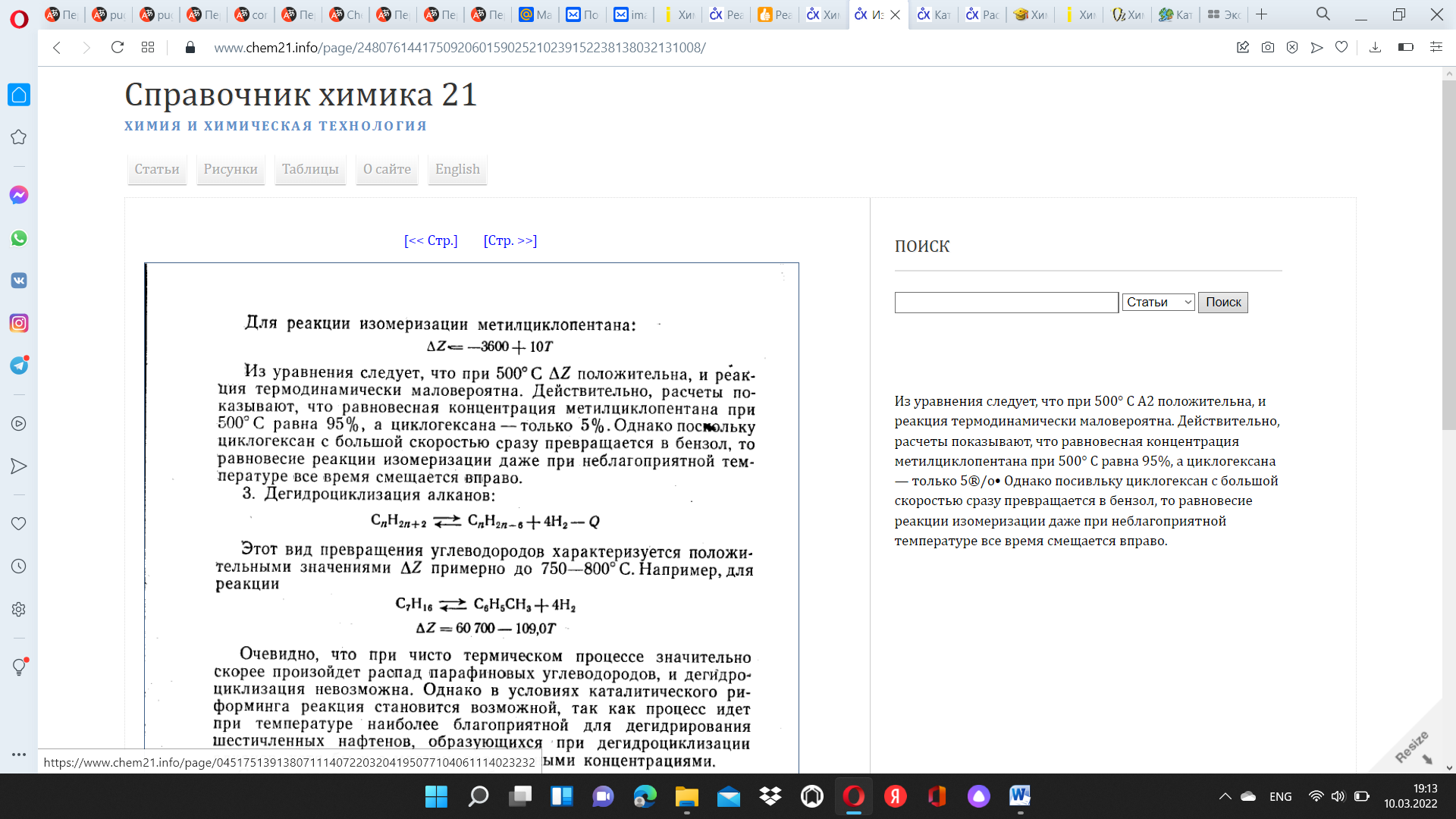

1. Каталитический крекинг нефтяных фракций. Назначение. Реакции основных групп углеводородов, первичные и вторичные реакции. Ионный механизм каталитического крекинга. Катализаторы. Сырье, основные продукты крекинга. Блок реактор-регенератор с движущимся шариковым катализатором и с «кипящим слоем» катализатора. Принципиальная схема каталитического крекинга с «кипящим слоем» катализатора. Выход бензина автомобильного, авиационного. Ответ: Каталитическим крекингом называется процесс деструктивного каталитического превращения нефтяных фракций в моторное топливо и сырье для производства технического углерода, кокса и нефтехимии [1]. Химические превращения крекируемого сырья осуществляются по карбений ионному механизму посредством хемосорбции молекул углеводородов к поверхности катализатора, состоящего из слабоактивной крупнопористой матрицы из алюмосиликата из активного компонента –цеолита [2]. Первичные мономолекулярные реакции крекинга и деалкилирования (распад по С-С – связи) высокомолекулярных молекул исходного сырья с образованием низкомолекулярных углеводородов: 1) крекинг парафинов с образованием низкомолекулярных парафина и олефина: СnH2n+2→CmH2m +CpH2p+2 2) крекинг парафинов с образованием низкомолекулярных олефинов: СnH2n→CmH2m +CpH2p 3) деалкилирование алкилароматических углеводородов: ArCnH2n+1→ArH+СnH2n→ArCmH2m-1+CpH2p 4) крекинг нафтенов с образованием олефинов: ц.СnH2n→CmH2m+CpH2p где n=m+p Вторичные бимолекулярные реакции углеводородов на поверхности цеолита с участием карбений ионов, образующихся преимущественно присоединением протона к олефину (инициирование цепи): RCH=CH2+HA→RCHCH3+A- Различие по реакционной способности образующихся карбкатионов обусловливает вероятные направления превращений и степень участия их в дальнейших реакциях. Условлено, что стабильность карбениевых ионов возрастает в ряду: СН3 ˂ С+2Н5 ˂ +первичный ˂ вторичный ˂ третичный. Третичный карбениевый ион является самым стабильным. Именно этим обусловлен высокий выход изопарофиновых углеводородов, особенно изобутана, при каталитическом крекинге [3]. В процессах каталитического крекинга применяют алюмосиликатные и цеолитсодержащие катализаторы в виде шариков диаметром 3-4 мм или микросфер со средним диаметром 60-65 мм [1]. Сырьем для каталитического крекинга в основном служат легкие керосиногазойлевые фракции, мазуты и вакуумные дистилляты. Важным показателем сырья является его коксуемость. С увеличением значения показателя коксуемости требуется большая производительность регенератора по сжиганию кокса [1]. Целевые продукты процесса - авиационные и высокооктановые автомобильные бензины (октановое число 90-92 по исследовательскому методу, выход на сырье до 50 %), а также газойли, которые после облагораживания используют как дизельное топливо или компоненты котельных топлив. В процессе каталитического крекинга образуется газ, который разделяется на сухой газ (0,5-5 % на сырье), используемый в качестве топлива, и жирный газ (6,5-22 % на сырье, пропан-пропиленовая и бутан-бутиленовая фракции), который служит сырьем для нефтехимии. Кокс 2,5-6 % является нежелательным продуктом. Высокие результаты крекинга сырья при использовании цеолитсодержащих катализаторов обеспечиваются при содержании кокса на них после реактора не более 0,8-1,0 % и при остаточном коксе после регенерации катализатора - не более 0,05-0,10 %. Содержание кокса на катализаторе зависит от кратности циркуляции катализатора в процессе. Состав и выход продуктов каталитического крекинга зависит от характеристики сырья, свойств катализаторов (их активности и селективности), температурного режима в аппарате, кратности циркуляции катализатора и типа установки [1]. В состав установки каталитического крекинга входит три основных блока: - реактор; - регенератор; - ректификационная колонна. Реакторы делят на несколько типов: Реакторы с движущимся слоем катализатора Сырье подается снизу, а катализатор сверху. Отработанный катализатор подается на регенерацию также через низ, а продукты через верх - на разделение. Реактор с кипящим слоем катализатора (выход крекинг-бензина 49 - 52 %) В данном случае микросферический катализатор находится во взвешенном состоянии в потоке сырья. По мере закоксовывания частицы катализатора тяжелеют и падают вниз, откуда выводятся на регенерацию. Лифт-реактор (выход крекинг-бензина 50 - 55 %) Нагретое сырье диспергируется и смешивается с потоком катализатора в вертикальной трубке (райзере), и подается в реактор снизу. Процесс крекинга начинается уже в райзере. В реакторе смесь катализатора и продуктов разделяются на сепараторе, а остатки продуктов десорбируются паром в десорбере. В настоящее время такой тип реакторов является наиболее распространенным (см. рис.) Миллисеконд Катализатор подается в реактор нисходящим потоком, а пары сырья впрыскиваются перпендикулярно направлению движению катализатора, т.е. через специальные боковые отверстия. Время реакции в данном случае составляет всего несколько миллисекунд, в результате чего повышается выход бензиновой фракции (до 60 - 65 %) [4]. Применение в промышленности процесса каталитического крекинга в подвижном слое шарикового катализатора позволило осуществить многотоннажное производство высококачественных бензинов и повысить выход дистиллятных топлив из газойлей первичного и вторичного происхождения. Простота процесса, небольшие капитальные затраты и эксплуатационные расходы, значительный выход бензина, по сравнению с выходом газа и кокса, обусловили высокую эффективность такой установки На рисунке 1 изображена схема реакторного блока каталитического крекинга с движущим слоем шарикового катализатора [5].  Рисунок 1 – Схема реакторного блока установки каталитического крекинга с движущим слоем шарикового катализатора (43-102): 1 – реактор; 2 – регенератор; 3 – сепараторы; 4 – дозеры; I – сырье; II – продукты крекинга; III – воздух; IV – водяной пар; V – дымовые газы; VI - вода На рисунке 2 представлена технологическая схема установки каталитического крекинга с кипящим слоем катализатора 1-А/1-М. Крекируемое сырье через теплообменники 1 подается в печь 2. Нагретое сырье смешивается с рециркулятом (частью тяжелой фракции) и по катализаторопроводу поступает в реактор крекинга 3. В нижнюю отпарную зону реактора вводится водяной пар для отдувки катализатора. Пары продуктов реакции и водяной пар при температуре 450°С из верхней части реактора 3 поступают в нижнюю часть ректификационной колонны 4. Пары бензина и водяной пар отбираются с верхней части колонны, проходят холодильник-конденсатор 5 и поступают в сепаратор 6, в котором разделяются на водяной слой, бензиновый слой и газ. Газ компрессируется и подается на газо-фракционирование, а бензин поступает на ректификацию. Часть бензина отбирается на орошение колонны.  Рисунок 2 - Технологическая схема установки крекинга 1-А/1-/М: 1 - теплообменники, 2 - трубчатая печь, 3 - реактор «КС», 4 - ректификационная колонна, 5 - холодильник-конденсатор, 6 - газоотделитель, 7 - отпарнаа колонна, 8 - холодильники, 9 - шламоотделитель, 10 - узел смешения, 11 - регенератор катализатора «КС», 12 - котел-утилизатор, 13 - электрофильтр. Дизельное топливо и тяжелая фракция проходят через секции отпарной колонны 7, охлаждаются в теплообменниках 1 и холодильниках 8 и отводятся как товарные продукты. Часть тяжелой фракции в виде рециркулята смешивается с сырьем и подается в реактор 3, а часть направляется на орошение нижней части колонны 4. Смесь тяжелых жидких продуктов крекинга и катализаторной пыли из низа колонны 4 поступает в шламоотделитель 9, из которого шлам возвращается в реактор 3, а богатый ароматическими углеводородами декантат отводится с установки. Дезактивированный в процессе работы катализатор из кипящего слоя реактора опускается в его отпарную зону и катализаторопроводом отводится в узел смешения с воздухом 10. Из него за счет воздушного потока катализатор переносится в регенератор 11, в котором создается кипящий слой. Основная часть воздуха для выжигания катализатора подается непосредственно в регенератор. Газы, образовавшиеся в результате выжигания кокса, проходят котел-утилизатор 12, электрофильтр 13 для улавливания катализаторной пыли и выбрасываются в" атмосферу. Регенерированный катализатор из нижней части регенератора 11 поступает в катализаторопровод и вместе с сырьем и рециркулятом возвращается в реактор 3. Основными аппаратами установки каталитического крекинга являются реактор кипящего слоя, и регенератор катализатора кипящего слоя. Реактор крекинга «КС» представляет цилиндрический стальной аппарат диаметром 4 м и высотой 40 м с верхним штуцером для ввода паров сырья и нижним - для вывода отработанного катализатора. Внутренний объем реактора разделен на три зоны: реакционную, отпарную и отстойную. В отпарную зону подается водяной пар для отделения адсорбированных на катализаторе углеводородов. Реакционная зона реактора заполнена кипящим слоем катализатора, который создается парами сырья высотой 5-6 м и плотностью 400 кг/м3. Производительность реакторов составляет 800 т/сутки. Регенератор катализатора «КС» выполнен в виде стального цилиндрического аппарата диаметром 12 м и высотой 30 м, футерованного изнутри огнеупорным кирпичом. Регенератор внутри разбит на зоны, в каждой из которых размещены устройства для подвода воздуха, вывода газов регенерации и змеевики для отвода реакционного тепла. Кипящий слой в регенераторе создается током воздуха. Температура выжигания кокса в регенераторе составляет 650-720°С при расходе 12-15 кг воздуха на кг кокса. Производительность регенератора характеризуется массой кокса, выжигаемого в единицу времени с единицы реакционного объема. Для установок с микросферическим катализатором она составляет 12-14 кг/ч-м3 [6]. При производстве базового авиационного бензина исходным сырьем являются керосиновые и легкие соляровые дистилляты первичной перегонки нефти или их смеси, выкипающие в пределах 240 - 360 °С. Сначала получают бензин с концом кипения 220-245 °С (так называемый мотобензин). После стабилизации этот бензин поступает на дальнейшую переработку -- каталитическую очистку (вторая ступень каталитического крекинга), на которой получают базовый авиационный бензин. Последний, в результате каталитической очистки, содержит, по сравнению с автомобильным бензином, значительно меньше олефинов и больше ароматических углеводородов, что соответственно повышает стабильность и октановое число авиационного бензина. Базовые авиационные бензины в зависимости от свойств перерабатываемого сырья и условий процесса имеют октановые числа по моторному методу от 82 до 85, а с добавкой этиловой жидкости(3 -4мл на 1 кг бензина) - от 92 до 96. При производстве автомобильного бензина в качестве исходного сырья, как правило, используются дистилляты, полученные при вакуумной перегонке нефти и выкипающие при 300 - 550°С или в несколько более узких пределах. Получаемые на установках каталитического крекинга автомобильные бензины имеют октановые числа по моторному методу 78 - 82 (без добавки этиловой жидкости), а по исследовательскому методу 88 - 94 без этиловой жидкости и 95 - 99 с добавлением 0,8мл ТЭС на 1л. Нестабильный бензин каталитического крекинга подвергают физической стабилизации с целью удаления растворенных в нем легких углеводородов, имеющих высокое давление насыщенных паров. Из стабильных бензинов каталитического крекинга приготовляют авиационные бензины или используют их как высокооктановые компонента для приготовления автомобильных бензинов разных марок. Компоненты автомобильного бензина каталитического крекинга в нормальных условиях хранения достаточно химически стабильны. Автомобильные бензины представляют собой, как правило, смеси многих компонентов. Среди них есть фракции, полученные в разных процессах, в том числе и высокооктановые продукты каталитического крекинга. В зависимости от марки бензина состав компонентов может колебаться в широких пределах. Так же, как и при приготовлении авиационных бензинов, в пределах, разрешенных стандартом, к автомобильным бензинам (кроме бензина А-72) допускается добавление этиловой жидкости. Для обеспечения нормальной работы более экономичных двигателей с высокими степенями сжатия все больше вырабатывается высококачественных автомобильных бензинов АИ-93 и АИ-98. Эти бензины имеют октановые числа по исследовательскому методу соответственно 93 и 98 пунктов; максимально допустимая концентрация тетраэтилсвинца в бензинах не должна превышать 0,82 г на 1 кг бензина, температура конца кипения их не должна быть выше 195°С. Бензины АИ-93 и АИ-98 обладают хорошей стабильностью, что позволяет хранить их длительное время [7]. 2. Назначение, сырьё каталитического риформинга. Целевые продукты, их характеристика. Химизм и термодинамика процесса. Катализаторы риформинга и механизм их каталитического действия. Основы управления процессом. Промышленные установки каталитического риформинга. Ответ: Каталитический риформинг - один из важнейших процессов современных нефтеперерабатывающих предприятий. Его назначение – улучшение антидетонационных характеристик бензиновых фракций, а также производство моноциклических ароматических углеводородов, главным образом бензола, толуола и ксилолов. Важная роль каталитического риформинга состоит в обеспечении водородом гидрогенизационных процессов, в частности гидроочистки. Октановое число бензиновых фракций – сырья риформинга – обычно составляют около 50 пунктов, в то время как октановое число реформата по исследовательскому методу, полученных на установках реформинга с современными катализаторами может достигать 98 – 100. Технологический режим процесса каталитического риформинга зависит от многих факторов: характеристик исходного сырья, типа применяемого катализатора, качества получаемого реформата. Основными регулируемыми параметрами, определяющими эффективность процесса каталитического риформинга, являются: температура, давление, кратность циркуляции водородсодержащего газа (ВСГ), объемная скорость подачи сырья. Оптимальное сырье для риформинга при производстве высокооктановых компонентов является фракция, выкипающая при температуре 85 - 100 °С. Легкую фракцию, кипящую ниже 85 °С подвергать риформингу нецелесообразно, это приводит к увеличению газообразования, а ароматизация этих углеводородов затруднена. При утяжелении сырья увеличиваются процессы коксообразования и уплотнения. С повышением содержания нафтенов в сырье увеличивается выход целевого продукта. Однако при получении концентратов индивидуальных ароматических углеводородов, риформингу подвергают узкие фракции. Например, для получения бензина и толуола используют фракцию 62-105 °С, а ксилолов – фракцию 105-140 °С. Каталитический риформинг предназначен для получения индивидуальных аренов (бензола, толуола, ксилолов), для получения дешевого водородсодержащего газа [8]. Рассмотрим основные реакции, протекающие в условиях каталитического риформинга: 1. Дегидрирование шестичленных нафтенов Эта реакция термодинамически наиболее вероятна при температуре процесса. Так, для дегидрирования циклогексана изменение свободной энергии становится отрицательным при температуре выше 328° С, что следует из уравнения, выведенного для этой реакции: dZ == 53700-96,6T 2. Изомеризация пятичленных нафтенов в шестичленные с дальнейшим их дегидрированием до ароматических углеводородов. В целом этот вид ароматизации получил название дегидроизомеризации, Например:  Для реакции изомеризации метилциклопентана: dZ=3600+10T Из уравнения следует, что при 500° dZ положительна, и реакция термодинамически маловероятна. Действительно, расчеты показывают, что равновесная концентрация метилциклопентана при 500° С равна 95%, а циклогексана - только 5%. Однако поскольку циклогексан с большой скоростью сразу превращается в бензол, то равновесие реакции изомеризации даже при неблагоприятной температуре все время смещается вправо. 3. Дегидроциклизация алканов: Этот вид превращения углеводородов характеризуется положи-тельными значениями dZ примерно до 750-800° С. Например, для реакции:  Очевидно, что при чисто термическом процессе значительно скорее произойдет распад парафиновых углеводородов, и дегидроциклизация невозможна. Однако в условиях каталитического риформинга реакция становится возможной, так как процесс идет при температуре наиболее благоприятной для дегидрирования шестичленных нафтенов, образующихся при дегидроциклизации алканов, хотя бы и с малыми равновесными концентрациями. Сдвиг равновесия в сторону образования ароматических углеводородов происходит по той же причине, как и при ароматизации пятичленных нафтенов. 4. Циклодегидрирование олефинов Циклизация непредельных углеводородов идет со значительно большими скоростями, чем предельных углеводородов. Однако протекающие параллельно реакции распада и конденсации приводят к быстрому отравлению катализатора; поэтому в качестве сырья применяют фракции прямой гонки, не содержащие непредельных углеводородов. Непредельные бензины вторичного происхождения можно подвергать ароматизации только после предварительного гидрирования. 5. Наряду с перечисленными реакциями, приводящими к накоплению ароматических углеводородов, под влиянием алюмоплатнового катализатора и в атмосфере водорода большое развитие получают реакции гидрокрекинга и изомеризации парафинов углеводородов, а также гидрирование сернистых соединений [9]. В процессе риформинга применяют три типа катализаторов: - монометаллические (серии АП); - биметаллические; - полиметаллические (серии КР). Катализатор включает три компонента: металл – тонко диспергированную по поверхности платину, активный носитель – оксид алюминия и кислотный промотор – галоген хлор или фтор. Платина на катализаторе риформинга не только снижает образование кокса на его поверхности, но и укоряет реакции гидрирования-дегидрирования. Обусловливается это тем, что адсорбированный на платине водород сначала диссоциирует, затем активный (атомарный) водород диффундирует на поверхности катализатора к кислотным центрам, ответственным за образование коксовых отложений. Коксогены гидрируются и десорбируются с поверхности. В этой связи скорость образования кокса при прочих равных условиях симбатно зависит от давления водорода. Поэтому минимальная концентрация платины в катализаторах риформинга определяется необходимостью, прежде всего, поддерживать их поверхность «чистом» виде, а не только с целью достаточного числа активных металлических центров на поверхности носителя. Основы управления процессом. Качество сырья риформинга определяется фракционным и химическим составом бензина. Фракционный состав сырья выбирается в зависимости от целевого назначения процесса. Если процесс проводится с целью получения индивидуальных ароматических углеводородов, то для получения бензола, толуола и ксилолов используют соответственно фракции, содержащие углеводороды С6 (62-85 °С), С7 (85-105 °С) и С8 (105- 140 °С). Если риформинг проводится с целью получения высокооктанового бензина, то сырьем обычно служит фракция 85-180 °С, соответствующая углеводородам С7 -С10. Важное значение в процессах риформинга имеет химический состав сырья. Как правило, с увеличением содержания суммы нафтеновых и ароматических углеводородов в сырье выход риформата и водорода возрастает. Каталитический риформинг осуществляют на бифункциональных катализаторах, сочетающих гидрирующуюдегидрирующую и кислотную функции. Гомологические реакции гидрирования протекают на металлических центрах платины или платины, промотированной добавками иридия, рения, галлия, олова, германия и др., тонко диспергированных на носителе [8]. Список литературы: 1. Катализ в кипящем слое. Изд. 2-е, перераб. / Мухленова И. П. и проф. Померанцева В. М. Л., «Химия», 1978. 2. Технология глубокой переработки нефти и газа /Ахметов С.А.. Уфа. Изд-во «Гелем» 2002.-673 с. 3. Технология переработки нефти и газа. Крекинг нефтяного сырья и переработка углеводородных газов / Смидович Е.В. - М., 2011. – 328 с 4. Электронный ресурс: https://pronpz.ru/reaktory/kat-kreking-tipy.html 5. Оборудование нефтеперерабатывающих заводов и его эксплуатация / Иванец К.Я. – М., 1966. – 344 с 6. Химическая технология: Учеб. пособие для студ. высш. учеб. заведений: В 2 т. / Cоколов Р.С. — М.: Гуманит. изд. центр ВЛА-ДОС, 2000. 7. Электронный ресурс: https://moodle.kstu.ru/pluginfile.php/230342/mod_resource/content/1/ЛЕКЦИЯ_7.PDF 8. Электронный ресурс: http://earchive.tpu.ru/bitstream/11683/28244/1/TPU187182.pdf 9. Химия нефти и газа / Эрих В.Н. 1966. – 284 с |