Сферический бак. Конструктивнотехнологическая характеристика топливных баков

Скачать 348.3 Kb. Скачать 348.3 Kb.

|

|

КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКАЯ ХАРАКТЕРИСТИКА ТОПЛИВНЫХ БАКОВ Топливные баки современных КА являются основны ми агрегатами изделий, предназначенными для размещения топ лива жидкостных двигателей и его подачи в камеру сгорания. Кроме того, силовые корпуса топливных баков могут выполнять несущую функцию — воспринимать нагрузки от выше располо женных элементов КА. Специальные системы вытеснения топли ва в условиях невесомости существенно усложняют конструкцию баков и технологию изготовления. В качестве систем вытеснения топлива наиболее часто при меняются мягкие вытеснители из специальных неметаллических материалов (в основном для сферических и цилиндрических ба ков), гибкие металлические диафрагмы переменной жесткости (для баков сферической формы) и вытеснители-сильфоны (для цилиндрических, баков). Особенности эксплуатации баков накладывают следующие требования, которые необходимо учитывать при конструирова нии баков и разработке технологических процессов изготовле ния.

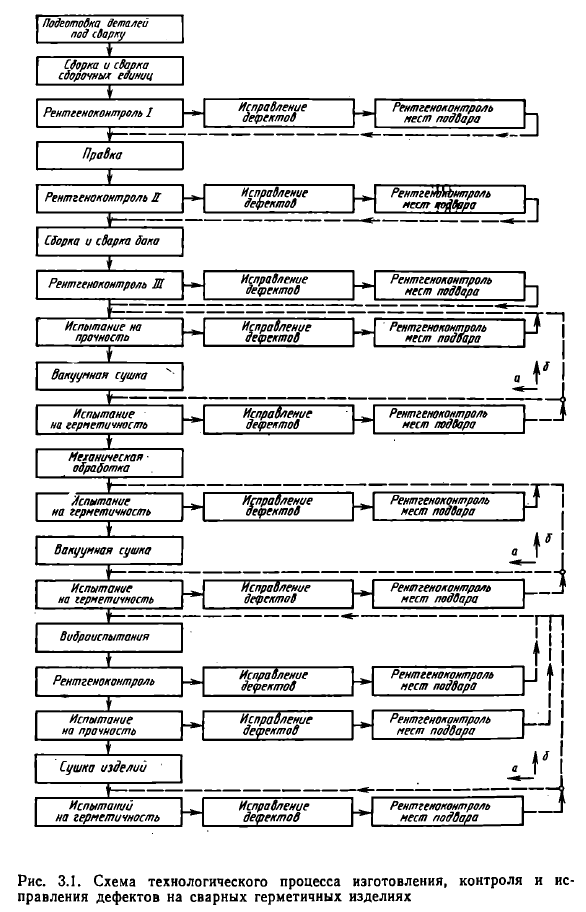

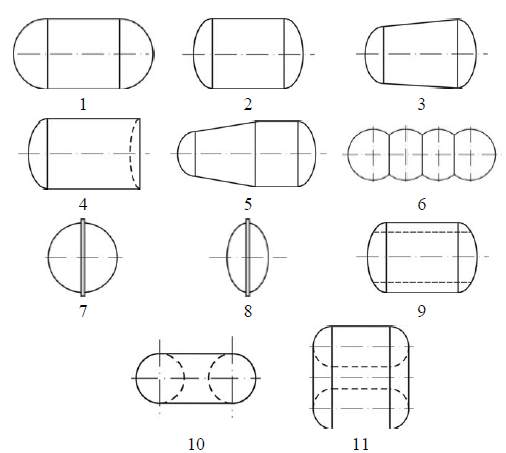

Выявление и исправление дефектов по сварным швам и по основному материалу в процессе изготовления и испытания ба ков выполняется в соответствии с технологическим процессом, представленным на рис. 3.1. После подварок мест течений, выявленных при испытаниях на герметичность, испытания на прочность допускается не про водить (направление по стрелке б), если подварки были незначи тельными. После первого виброиспытания необходимо произво дить сплошной рентгеноконтроль всех сварных швов, подвер гавшихся ранее рентгеноконтролю. После последующих вибро испытаний допускается контролировать только места подварок, выполненных после предыдущих виброиспытаний. Размеры, форма и конструкция топливных баков определя ются компоновкой ЛА, условиями полета, топливоподающей сис темой двигательной установки. Ниже рассматриваются основные формы топливных баков.  Рис. 5 – Формы баков : 1 – цилиндрический с полусферами; 2 – цилиндрический; 3 – конусный ; 4 – цилиндрический с вогнутым днищем; 5 – сложной формы; 6 – ячеистый бак ; 7 – сферический; 8 – чечевицеобразный; 9 – бак в баке; 10 – торовый бак; 11 – кольцевой бак.

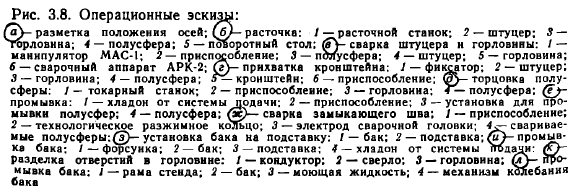

В качестве задания курсового проекта является расчет сферического бака и разработки технологического процесса его изготовления. В дальнейшей работе будем рассматривать только его. Сферический бак с мягким вытеснителем (рис. 3.2). Бак состоит из двух полусфер 1 и 8, изготовленных штамповкой-вытяжкой из листового материа ла. В полусферы ввариваются фланцы (горловины) 3 и 11 и кронштейны 7, изготовленные механической обработкой и штамповкой. Полусферы соединены друг с другом сваркой. Внутри бака точечной электросваркой приварены желобы 6 и 2. изготовляемые штамповкой из лис тового материала, которые обеспечивают направленное равномерное вытес нение топлива из бака. Вытеснительный пакет 9, соединенный со штангой герметичной задел кой, вставляется в бак и крепится посредством фланцевого соединения.  Вытеснение топлива из бака происходит при увеличении объема пакета при подаче внутрь его газа. Работоспособность вытеснителя обеспечивается пра вильным выбором материала и отработкой технологии его изготовления, а также установкой пакетов на заключительных этапах сборки двигательной установки. В случае сварки замыкающего шва на технологическом кольце (вариант № 2, рис. 3.1) должна быть обеспечена возможность подхода для его раз борки через отверстие фланца. Для баков 0 700 мм диаметр отверстия дол жен быть не менее 150 мм и увеличиваться с увеличением диаметра бака. Сферический бак с жесткой вытеснительной диафрагмой (рис 3.3). Бак состоит из двух полусфер 5 и 8 и гибкой диафрагмы 2, выполненных штам повкой-вытяжкой из листового материала. Гибкая диафрагма «выворачива ется» в положения I—II, III—III, IV—IV, V—V при подаче давления в по лость Б. Направленное перемещение диафрагмы обеспечивается благодаря ее пе ременной толщине, которая достигается раскаткой после штамповки на то карно-давильном станке. В полусферы ввариваются заправочные штуцеры 1, выполненные точением или фрезерованием из штамповок или поковок. Полусферы бака и диафрагма соединяются между собой сваркой через проставку 3. К баку приварены кронштейны 7, через которые бак соединя ется с другими агрегатами изделий. Наибольшие технологические трудности в процессе изготовления баков этого типа представляет получение диафрагмы переменной толщины.  В качестве материала диафрагмы используют алюминиевые сплавы типа АДО или АМц. При испытании баков на прочность и герметичность должны быть пре дусмотрены дополнительные меры, исключающие перемещение диафрагмы от исходного положения. В этом случае может применяться контроль положе ния диафрагмы по рентгенопленке. Необходимо также учитывать невозмож ность ремонта сварного шва диафрагмы со шпангоутом после сварки полу сфер. ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ БАКОВ Ниже приведены примеры схем типовых технологиче ских процессов сборки сферического и торового баков с необходи мыми пояснениями. Схема технологического процесса сборки сферического бака (Рис. 3.7). При сборке сферического бака выполняются следу ющие операции.    Разметка положения осей горловины штуцера на полусфе ре. Нанесение на полусфере рисок осей плоскости стабилизации. Риски осей горловины и штуцера наносят кернением в при способлении (рис. 3.8, а). Расточка отверстия под горловину 3 и штуцер 2 (рис. 3.8, б), для чего полусферу 4 устанавливают в приспособлении на универсальный поворотный стол 5. Подготовка под сварку полусферы 4, штуцера 2 и горло вины 3. Полусферу устанавливают на подставку. Зачищают кромки, удаляют стружку и пыль, обезжиривают зону сварки. Сборка полусферы, горловины и штуцера в приспособле нии. Установка приспособления на манипулятор МАС-1 и свар ка горловины и штуцера с полусферой (рис. 3.8, в). Манипулятор обеспечивает установку изделия (полусферы) под любым углом в пространстве и вращение его в процессе сборки кольцевых швов. Для базирования приспособления в центре платформы манипулятора имеется калиброванное от верстие. Крепление приспособления на манипуляторе осущест вляют с помощью болтов, котор'ые устанавливают в Т-образные радиальные пазы платформы манипулятора. Сварочную головку устанавливают на каретке АРК-2 и под водят к месту сварки за счет вертикального перемещения тра версы и горизонтального движения каретки. Сварка аргонодуговая импульсная. * Источник питания ТИР-300ДМ1. Зачистка сварных швов металлической щеткой, правка по лусферы. Контроль обводов по шаблону. Полусферу устанавливают на оправку. Рентгеноконтроль сварных швов. Полусферу устанавливают на подставку. Установка для рент- геноконтроля марки РУП-400-5. Подготовка под сварку полусферы 4, кронштейна 5 (рис. г) и кнопки 6 крепления желоба 1 (см. рис. 3.7). Установ ка полусферы 4 в приспособление 6 по осям, фиксация положе ния штуцера 2 фиксатором 1 (рис. 3.8, г). Установка по фикса тору и прихватка кронштейна 5. Разметка положения кнопок по шаблону с базой от рисок осей полусферы. Прихватка ручной горелкой. Источник питания ТИР-300ДМ1. Сварка кронштейна с полусферой ручной аргонодуговой сваркой. Сварка кнопок с полусферой ударно-конденсаторной свар кой. Источник питания ТИР-300ДМ1. Правка полусферы. Зачистка сварного шва. Рентгеноконтроль сварных швов. Торцовка полусферы до размера Н=(350±0,5) мм (рис. д). Торцовку выполняют на токарном станке 1 мод. 165. Обезжиривание и промывка полусферы фреоном (хладо ном) (рис. 3.8, е). Используют установку для механизированной промывки с комплектом форсунок. Вакуумная сушка. Примечание. Изготовление полусферы 7 (см. рис. 3.7) аналогично изготовлению полусферы 4 (пункты 1... 13). Сборка полусфер 4 и 7 на технологическом разжимном кольце. При сборке обеспечивают совпадение рисок ho осям по лусфер. Установка полусфер в приспособление для автоматиче ской сварки.

Разборка и выемка через отверстие в штуцере технологического кольца.

шва. >

Схема обработки сходна с пред ставленной на рис. 3.8, д.

Бак 2 крепят на раме 1 стенда. В него заливают моющую жидкость 3. Баку сообщают колебательные движения вокруг двух взаимно перпендикулярных осей с период дическим перевертыванием бака.

|