курсовая. Контроль соответствия качества изготовления детали Крышка сквозная из чугуна сч 15 гост 141285 кр. 15. 02. 08. 811. 01. 22

Скачать 473.96 Kb. Скачать 473.96 Kb.

|

Министерство образования и молодежной политики Свердловской области Министерство образования и молодежной политики Свердловской областигосударственное автономное профессиональное образовательное учреждение Свердловской области «Нижнетагильский горно-металлургический колледж имени Е.А. и М.Е. Черепановых» (ГАПОУ СО «НТГМК») Специальность 15.02.08 Технология машиностроения 4 курс группа 811 Курсовой проект МДК 03.02 Контроль соответствия качества деталей требованиям технической документации Тема: «Контроль соответствия качества изготовления детали «Крышка сквозная» из чугуна СЧ 15 ГОСТ 1412-85» КР.15.02.08.811.01.22 Разработал: Д. Д. Абрашкин Проверил: А. Н. Холодилина СОДЕРЖАНИЕВВЕДЕНИЕ 3 1. ОБЩАЯ ЧАСТЬ 4 2. СПЕЦИАЛЬНАЯ ЧАСТЬ 10 3. ВОЗМОЖНЫЕ ПРИЧИНЫ БРАКА И СПОСОБЫ ИХ УСТРАНЕНИЯ 13 ЗАКЛЮЧЕНИЕ 21 СПИСОК ЛИТЕРАТУРЫ: 22 ВВЕДЕНИЕТехнология машиностроения — отрасль инженерной науки, которая занимается теоретическими исследованиями, проектированием и усовершенствованием технологических процессов изготовления деталей машин, технологического оборудования, оснащением машиностроительных цехов, сборкой изделий, проектированием, изготовлением и ремонтом машин и аппаратов, применяемых в различных отраслях промышленности, в том числе: химической, нефтеперерабатывающей, пищевой и др. Контроль качества продукции направлен на тщательную проверку соответствия параметров производимых товаров установленным требованиям. Подобная проверка нужна, чтобы не допустить появления брака, а также избежать производства изделий, не соответствующих существующим нормам. Она включает в себя три стадии: предварительный контроль используемого сырья, оценку качества на этапах производственного процесса, проверку готовых изделий. Поэтому тема контроля соответствия качества деталей требованиям технической документации является актуальной. Цель курсовой работы: разработать методику контроля соответствия качества деталей требованиям технической документации. Задачи: проанализировать технические требования, предъявляемые к детали Рассчитать исполнительные размеры калибра – пробки/скобы Узнать возможные причины брака и способы его устранения. 1. ОБЩАЯ ЧАСТЬСквозные крышки служат для опорных узлов на подшипниках качения, но у выходных концов валов; поэтому в них имеется отверстие для прохода вала и расточки для размещения уплотняющего устройства. Материалом для изготовления сквозных крышек является серый чугун СЧ15 ГОСТ 1412-85. Применяется для изготовления отливок. Основу сплава составляет железо. Химический состав СЧ15 ГОСТ 1412-85: Fe-92,8%; C-3,5…3,7%; Si-2…2,4%; Mn-0,5…08%. 1.1. Анализ технических требований, предъявляемых к детали 1.1.1. Входной контроль заготовки Материал заготовки: СЧ15 ГОСТ 1412-85 Размер заготовки: 190х49 мм Масса заготовки: 9,9 кг. Проводим внешний осмотр отливки на дефекты литья: вмятины, наросты, поры и газовые пузыри, окалины, усадочный раковины, плены и тд. Инструмент для контроля размеров заготовки: ШЦ – 1 предел измерений 0 – 200 цена деления 0,05 ГОСТ 166-89. 1.1.1 Анализ геометрических параметров Геометрические параметры определяют величину каждой простой геометрической поверхности, из которой слагается геометрическая форма детали. Сопрягаемые размеры – это размеры сопрягаемых деталей (соединяемых), номинальные размеры, которых должны быть одинаковыми. Они обеспечивают заданное положение деталей в сборочной единице, точность ее работы, надлежащие условия сборки и разборки, требуемую взаимозаменяемость деталей. Свободные размеры – это такие, которые характеризуют положение и форму свободных поверхностей. В отношении работоспособности деталей, а также возможности использования для их изготовления и контроля. Таблица 1 – геометрические параметры

1.1.2 Анализ шероховатости поверхностей Шероховатость поверхности — совокупность неровностей поверхности с относительно малыми шагами на базовой длине. Измеряется в микрометрах (мкм). Шероховатость относится к микрогеометрии твёрдого тела и определяет его важнейшие эксплуатационные свойства. Прежде всего износостойкость от истирания, прочность, плотность (герметичность) соединений, химическая стойкость, внешний вид. В зависимости от условий работы поверхности назначается параметр шероховатости при проектировании деталей машин, также существует связь между предельным отклонением размера и шероховатостью. Исходная шероховатость является следствием технологической обработки поверхности материала, например, абразивами. В результате трения и изнашивания параметры исходной шероховатости, как правило, меняются. Таблица 2 – Шероховатости поверхностей

1.1.3 Анализ отклонений формы и расположения поверхностей Допуск формы – наибольшее допускаемое значение отклонения формы. Требования, определяемые допуском формы, геометрически поясняются понятием поля допуска формы. Поле допуска формы – область в пространстве или на плоскости, внутри которой должны находиться все точки реально рассматриваемого профиля/поверхности. Допуск расположения – предел, ограничивающий допускаемое значение отклонения расположения поверхностей. Поле допуска расположения характеризуется областью в пространстве или заданной плоскости, внутри которой должен находиться прилегающий элемент или ось центр, плоскость симметрии в пределах нормируемого участка. Таблица 3 – Отклонение формы и расположения поверхности

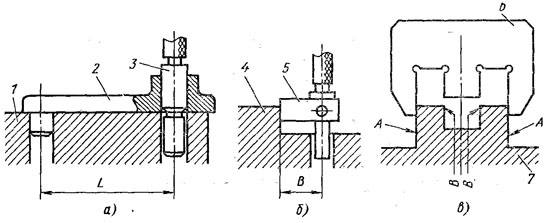

1.2. Выбор измерительных инструментов Комплексные калибры Когда требуется установить, не выходят ли действительные отклонения от соосности из заданных пределов, используют комплексные калибры. Подобный калибр для контроля соосности двухступенчатого отверстия представляет собою двухступенчатую пробку. Если он входит в отверстия проверяемой детали, то это свидетельствует о ее годности. Комплексные калибры для контроля соосности наружных цилиндрических поверхностей применяют реже. Отклонение от соосности отверстий измеряют также с помощью приборов, которые устанавливают в проверяемые отверстия и проворачивают в них на полный оборот. Отклонения от соосности определяют по отсчетному устройству прибора. С их помощью измеряют соосность отверстий диаметром 65—320 мм и длиною 20—300 мм с вертикальным и горизонтальным расположением отверстий, пределы измерения отклонений от соосности 5—100 мкм; погрешности приборов ±1—±4 мкм. Выпускают оптические и другие приборы для измерения отклонений от соосности отверстий. Комплексные калибры применяют для контроля, например: расстояния L между осями отверстий детали 1 калибром 2 с одной выдвижной пробкой 3 (рис. 1,а); расстояния между торцом детали 4 и осью отверстия калибром 5 (рис. 1,6); отклонений от симметричности наружных А и внутренних В поверхностей детали 7 калибром 6 (рис. 41,в). Во всех трех случаях годность детали определяется по вхождению в нее комплексного калибра. Такие калибры называются однопредельными. Размеры калибров рассчитывают с учетом допускаемых отклонений на проверяемые элементы расположения поверхностей и допусков на размеры, ограничивающие этй поверхности. Реже вместо однопредельных применяют двухпредельные осевые калибры, имеющие проходную и непроходную стороны.  Рис. 1 Схемы измерений отклонений расположения поверхности с помощью комплексных калибров Для определения действительных отклонений расположения поверхностей в производственных условиях применяют и другие измерительные средства. Например, для измерений отклонений от симметричности двух диаметрально противоположных лысок А и В относительно оси цилиндрической детали используют схему, показанную на рис. 2, а. Измеряемую деталь 1 устанавливают базовой поверхностью на призму (или в центрах) и с помощью измерительной головки 2 снимают показания, определяющие размеры а и b расположения лысок относительно оси детали. Отклонение от симметричности равно половине разности показаний измерительной головки. На рис. 2,б приведена схема определения расстояния I между осями отверстий в детали 3 с помощью контрольных пробок или клиньев 4. По этой схеме определяют расстояние между осями отверстий и без специальных клиньев — действительный размер l между внутренними образующими или между наружными образующими отверстий измеряют с помощью универсальных измерительных средств.  Рис. 2. Схемы измерения отклонений от симметричности и расстояния между осями отверстий 2. СПЕЦИАЛЬНАЯ ЧАСТЬ2.1 Расчет исполнительных размеров калибра – пробки   (1) (1) (2) (2)По ГОСТ 24853-81 находим следующие параметры: Н – допуск на изготовление калибров для отверстия;  – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия; – допуск на изготовление калибров со сферическими измерительными поверхностями для отверстия; Z – отклонение середины поля допуска на изготовление проходного калибра; для отверстия относительно наименьшего предельного размера изделия Y – допустимый выход размера изношенного проходного калибра для отверстия заграницу поля допуска изделия; Н – 6 мкм  - 4 мкм - 4 мкмZ – 8 мкм Y – 6 мкм Проходная сторона новая:  (3) (3)Проходная сторона изношенная:  (4) (4)Непроходная сторона:  (5) (5)Для контроля отверстия используем калибр – пробку (8133-0962Н7 ГОСТ14810-69) Расчет калибров:  (6) (6) (7) (7) (8) (8) (9) (9) (10) (10)  3. ВОЗМОЖНЫЕ ПРИЧИНЫ БРАКА И СПОСОБЫ ИХ УСТРАНЕНИЯБрак отливок составляет от 5 до 20 % массы выпускаемой продукции. Наиболее часто встречаются внешние дефекты отливок, обнаруживаемые при поверхностном осмотре (несоответствие размеров, спаи, недоливы, заливы, пригар и др.); объемные дефекты, расположенные внутри отливки (трещины, раковины и пр.); несоответствие требованиям химического состава и структуры металла; неудовлетворительные механические и другие свойства. Несоответствие размеров отливки чертежу является следствием дефекта модели, неточности сборки формы или вздутия слабо набитой формы при заливке. Спаи и недоливы образуются при снижении жидкотекучести металла и его затвердевании до заполнения формы, что происходит при низкой температуре металла или малом сечении питателей тонкостенных отливок. Заливы (заусенцы) и перекосы образуются по разъему форм вследствие небрежного спаривания полуформ, износа опок и моделей, контрольных штырей и втулок. Пригар является следствием недостаточной огнеупорности формовочных материалов и красок. Ужимины могут быть следствием теплового воздействия металла, когда поверхностные слои формы разогреваются и деформируются или отслаиваются, образуя в отливке вмятину. Ужимины также возникают из-за переуплотнения формы, ее повышенной влажности или неоправданно высокой температуры заливки металла. Горячие трещины возникают в отливках при высокой температуре заливаемого металла, слабой податливости форм и стержней, при неправильной конструкции литников и прибылей. Холодные трещины являются следствием неравномерной усадки отливки в тонких и толстых ее частях. Газовые раковины наблюдаются при чрезмерной влажности формовочной смеси, недостаточной вентиляции форм и стержней, сыром стержне, газонасыщенном металле, низкой температуре литья. Земляные раковины возникают при низкой прочности форм и стержней, смываемых струей заливаемого металла. Шлаковые включения образуются при неправильной конструкции литниковой системы и заливке неочищенным от шлака металлом. Усадочные раковины появляются при неправильной установке литников и прибылей, при высокой температуре заливки металла. Основные способы исправления дефектов отливок — электро- и газовая сварка, заливка эпоксидной смолой, металлизация, механическая заделка. Дефектные места разделывают зубилами, высверливают и заваривают стальными, медными и медно-никелевыми электродами. Для снятия напряжений после заварки применяют отжиг отливок при 450—500°С. Брак при обтачивании цилиндрических поверхностей и меры его предупреждения. При обтачивании цилиндрических поверхностей возможны следующие виды брака: - часть поверхности детали осталась необработанной; - размеры обточенной поверхности неправильны; - обточенная поверхность получилась конической; - обточенная поверхность получилась овальной; - шероховатость обработанной поверхности не соответствует указаниям в чертеже. 1. Часть поверхности детали остается необработанной из-за неправильных размеров заготовки, недостаточного припуска на обработку, плохой правки (кривизна) заготовки, неправильной установки и неточной выверки детали, неточного расположения центровых отверстий и смещения заднего центра. Такой брак обычно неисправим. Чтобы предупредить брак такого вида, необходимо: 1. осматривать заготовку и проверять сомнительные размеры ее; 2. следить за достаточной величиной припуска на обработку; 3. тщательно править заготовку перед её установкой на станок; 4. проверять правильность установки заготовки; 5. следить за правильным расположением центровых отверстий; 6. проверять правильность установки заднего центра. 2.Неправильные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или при неправильном измерении детали при снятии пробной стружки. Исправить этот брак можно повторным обтачиванием только в том случае, если размер диаметра детали получился больше требуемого. При получении диаметра детали меньше требуемого, брак неисправим. 3.Конусность обточенной поверхности получается обычно при результате смещения заднего центра относительно переднего. Для устранения причины этого вида брака необходимо правильно установить задний центр. Обычной причиной смещения заднего центра является попадание грязи или мелкой стружки в коническое отверстие пиноли. Очисткой центра и конического отверстия пиноли можно устранить и эту причину брака. Если и после очистки вершины конусов переднего и заднего центров не совпадают, надо соответственно переместить корпус задней бабки на ее плите. Исправить этот вид брака повторным обтачиванием можно только в том случае, если меньший диаметр конуса равен или больше требуемого размера. 4.Овальность обточенной детали получается при биении шпинделя вследствие неравномерной выработки его подшипников или неравномерного износа его шеек. Предупредить брак по этой причине можно своевременной проверкой и ремонтом станка. Указанный вид брака получается также при биении переднего центра вследствие попадания грязи или мелкой стружки в коническое отверстие шпинделя. Очисткой переднего центра и конического отверстия шпинделя можно устранить брак по этой причине. 5.Недостаточная чистота поверхности при обтачивании может быть по ряду причин: - большая подача резца, - применение резца с неправильными углами, - плохая заточка резца, - малый радиус закругления вершины резца, - большая вязкость материала детали, - вибрации резца из-за большого вылета из резцовой головки, - недостаточно прочное крепление резца, - увеличение зазора между отдельными частями суппорта, - дрожание детали из-за слабого крепления ее или вследствие износа подшипников и шеек шпинделя. Перечисленные в п. 5 причины брака могут быть своевременно устранены. Исправить этот брак иногда удается снятием тонкой отделочной стружки. Брак при подрезании торцовых поверхностей и уступов и меры его предупреждения. При подрезании торцовых поверхностей и уступов возможны следующие виды брака: - часть торцовой поверхности или уступа осталась необработанной; - торцовая поверхность или уступ неправильно расположены по длине детали; - уступ расположен не перпендикулярно к оси детали; - чистота торцовой поверхности или уступа недостаточна. Часть торцовой поверхности или уступа остается необработанной вследствие неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров. Такой брак обычно неисправим, но предупредить его можно: 1. проверкой размеров заготовки; 2. увеличением припуска на обработку; 3. проверкой правильности установки детали и резца. Неправильное расположение торцовой поверхности или уступа по длине получается при неверном или неточном нанесении риски на поверхности детали, при неточной установке резца или несвоевременном выключений самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак неисправим. Предупредить такой брак можно более тщательным нанесением рисок, проверкой установки резца и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей. Неперпендикулярное расположение торцовой поверхности или уступа к оси детали при работе с поперечной подачей получается при неточности направляющих суппорта, вследствие отжима резца из-за его чрезмерно большого вылета или слишком малого сечения, непрочного закрепления резца в резцовой головке, а также из-за завышенных подачи и глубины резания. При работе с продольной подачей обычная причина брака — неправильная установка резца. Устранив перечисленные причины, брак, указанный в п. 3, можно избежать. Часто, когда требуется изготовить большую партию деталей, измеряют не диаметр канавки, а ее глубину, пользуясь для этого шаблоном. Для этой же цели можно пользоваться штангенциркулем, у которого для таких измерений имеется специальный выдвигаемый стержень, или штангенглубиномером. Ширину канавки измеряют линейкой, штангенциркулем или шаблоном. Брак при вытачивании канавок и отрезании и меры его предупреждения. При вытачивании канавок и отрезании возможны следующие виды брака: - неточное расположение канавки по длине детали; - ширина канавки больше или меньше требуемой; - глубина канавки больше или меньше требуемой; - неправильная длина отрезанной детали; - недостаточная чистота поверхности канавки или торца отрезанной детали. Неточное расположение канавки по длине детали получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря; брак является неисправимым. Предупредить брак можно точной разметкой и правильным нанесением рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали. Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием. Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим. Неправильная длина отрезанной детали получается при невнимательной работе. Брак неисправим, если длина отрезанной детали получилась меньше требуемой. Недостаточная чистота поверхности канавки, а также торца отрезанной детали, получается, по причинам, указанным выше для такого же вида брака при подрезании торцов и уступов. Кроме того, причиной может быть неверная установка резца, касающегося боковым краем уже обработанной поверхности. Брак при сверлении и меры его предупреждения. Основной причиной брака при сверлении является увод сверла от требуемого направления, что чаще всего наблюдается при сверлении длинных отверстий. Увод сверла происходит: - при сверлении заготовок, у которых торцовые поверхности не перпендикулярны к оси; - при работе длинными сверлами; - при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой; - при сверлении металла, который имеет раковины или содержит твердые включения. В целях предупреждения увода сверла необходимо обращать внимание на то, чтобы торцовая поверхность детали была чисто и точно обработана и была перпендикулярна к оси отверстия. Увод сверла при работе длинными сверлами можно уменьшить предварительным надсверливанием отверстия коротким сверлом того же диаметра. Увод сверла из-за неправильной заточки легко предупредить предварительной проверкой заточки шаблоном. Если на пути сверла в материале детали встречаются раковины или твердые включения, то предотвратить увод сверла почти невозможно. Его можно только уменьшить путем уменьшения подачи, что в то же время явится средством предупреждения возможной поломки сверла. Брак при центровании и меры его предупреждения. Изготовление центровых отверстий в деталях должно быть качественным, так как от этого зависит правильное базирование деталей при их обработке в центрах. Чтобы предупредить брак при центровании, необходимо: Обеспечить глубину, диаметры. Конус под углом 60° должен быть чисто обработан, не иметь дробления или огранки. Чтобы избежать увода сверла при центровании, торцовые поверхности детали перед центрованием должны быть чисто обработаны и перпендикулярны к оси детали. ЗАКЛЮЧЕНИЕЦелью курсового проекта являлась разработка методики контроля соответствия качества деталей требованиям технической документации. Для реализации этой цели были поставлены и решены следующие задачи: 1) проанализированы технические требования, предъявляемые к детали: геометрические параметры, шероховатости поверхности, отклонения формы расположения поверхностей; 2) Выбраны измерительные инструменты для контроля указанных параметров; 3) Рассчитаны исполнительные размеры калибра – пробки для размера 85Н8; 4) Проанализированы возможные причины брака и способы его устранения. Таким образом, поставленные задачи выполнены, цель достигнута. СПИСОК ЛИТЕРАТУРЫ:ГОСТ 14.205-83 ГОСТ 1412-85 ГОСТ 24853-81 Аврашов Л.Я. Экономика предприятия Аврашов Л.Я. [и д.р.]. – м.: ЮНИТИ, 2015. -136 с. Вильям Дж. Стивенсон Управление производством. – м.: ЗАО «изд-во БИНОМ», 2014. – 260с. Грузинов В.П. Экономика предприятия. Учебное пособие. – м.: ИЭП, 2015. – 120с. Калачева А.П. Организация работы предприятия. — м.: ПРИОР, 2015. — 431с. Сергеев И.В. Экономика предприятия: Учеб. пособие. — 2-е изд., ᴨȇрераб, и доп. — м.: Финансы и статистика, 2014. — 304с. Веснин Р.В. Практический менеджмент предприятия. – м.,2015. – 93с. Базарова Т.Ю. Управление персоналом. – м., 2015. — 98с. Лебедев О.Т. Основы менеджмента. – спб., 2015. — 118с. Румянцева З.П. Менеджмент организации. – м., 2015. — 129с. Основы предпринимательского дела. – м., 2015. Схиртладзе, А.Г. Автоматизация производственных процессов в машиностроении: Учебник для машиностроительных вузов / Ю.З. Житников, Б.Ю. Житников, А.Г. Схиртладзе; Под общ. ред. Ю.З. Житников. — Ст. Оскол: ТНТ, 2013. — 656 c. Высшая школа, 2014. – 69с. https://vk.com/away.php?to=https%3A%2F%2Fsinref.ru%2F000_uchebniki%2F05300_tehnika%2F114_kontrol_detal_obrabot_na_metal_stankah_kovalenko_1980%2F037.htm&cc_key https://vk.com/away.php?to=https%3A%2F%2Fstudwood.net%2F2142743%2Ftovarovedenie%2Fraschet_kalibrov&cc_key |