конспект. Конструкция резца и его геометрия. Классификация резцов

Скачать 0.94 Mb. Скачать 0.94 Mb.

|

|

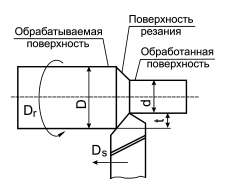

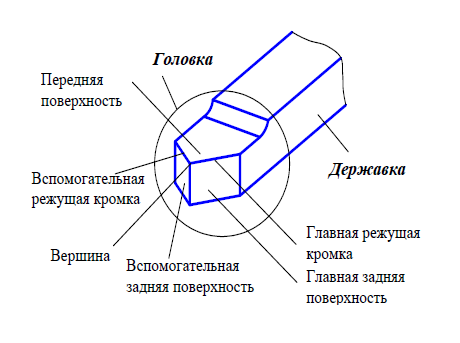

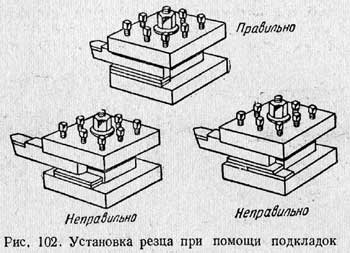

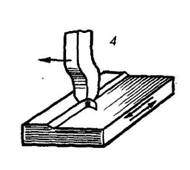

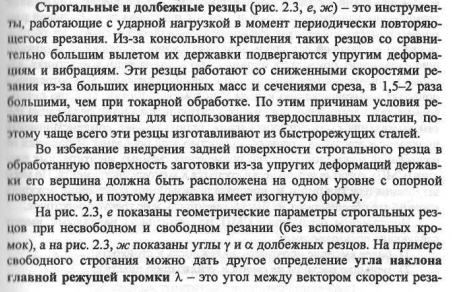

КОНСТРУКЦИЯ РЕЗЦА И ЕГО ГЕОМЕТРИЯ. КЛАССИФИКАЦИЯ РЕЗЦОВ Процесс резания – это последовательное срезание металла заготовки режущим инструментом, удаление его в виде стружки с целью получения детали определенной формы и размеров, заданных чертежом, и обеспечения определенного технологией качества поверхности. На заготовке, подвергаемой обработке, различают: обрабатываемую поверхность, обработанную поверхность и поверхность резания. Обрабатываемая поверхность – это поверхность, с которой снимается припуск в процессе резания. Обработанная поверхность – это поверхность, образующаяся после снятия стружки. Поверхность резания – это поверхность, которая образуется режущим лезвием инструмента и является переходной между обрабатываемой и обработанной поверхностью.  Токарные резцы имеют универсальную геометрию, элементы которой присутствуют у любого режущего инструмента. Они имеют рабочую (режущую) часть и державку. Режущая часть изготавливается из соответствующего инструментального материала, а державка из сталей 40, 45, 40Х. Габариты державки определяются шириной В и высотой Н, значения которых устанавливаются ГОСТ. Элементы рабочей части резца представлены на рис.  Передняя поверхность Aγ – это поверхность лезвия инструмента, по которой в процессе резания сходит стружка. Главная задняя поверхность инструмента Aα – это поверхность лезвия, обращенная в процессе обработки к поверхности резания заготовки. Вспомогательная задняя поверхность – это поверхность лезвия инструмента, обращенная к обработанной поверхности заготовки. Так как эти поверхности не параллельны между собой, при пересечении они образуют элементы лезвия резца. В главной секущей плоскости рассматривается следующие углы: а) главный задний угол α – угол между главной задней поверхностью резца и плоскостью резания; б) угол заострения β – угол между передней и главной задней поверхностью резца. в) передний угол γ – угол между передней поверхностью лезвия и основной плоскостью. Угол γ может быть положительным, отрицательным и равным 0 Для измерения этих же углов используется настольный угломер вспомогательный передний угол (g¢) – угол между передней поверхностью резца и перпендикуляром к вспомогательной плоскости резания (ВПР); вспомогательный задний угол (a¢) – угол между вспомогательной плоскостью резания и вспомогательной задней поверхностью (ВЗП) резца; вспомогательный угол заострения (b¢ ) – угол между передней и вспомогательной задней поверхностями резца; вспомогательный угол резания (d) – угол между вспомогательной плоскостью резания и передней поверхностью резца. 2. Установка и закрепление резца Перед обтачиванием нужно правильно установить резец в резцедержателе, следя за тем, чтобы выступающая из него часть резца была возможно короче — не больше 1,5 высоты его стержня. При большем вылете резец при работе будет дрожать, в результате обработанная поверхность получится негладкой, волнистой, со следами дробления. В большинстве случаев рекомендуется устанавливать вершину резца на высоте центров станка. Для этого применяют подкладки (не больше двух), помещая их под всей опорной поверхностью резца. Подкладкапредставляет собой плоскую стальную линейку длиной 150—200 мм, имеющую строго параллельные верхнюю и нижнюю поверхности. Токарь должен иметь набор таких подкладок разной толщины, чтобы получить необходимую для установки резца высоту. Не следует для этой цели пользоваться случайными пластинками.  ТОКАРНЫЕ РЕЗЦЫ Токарные резцы относятся к наиболее распространенной группе режущих инструментов и классифицируют по назначению, направлению движения, форме режущей части и конструкции. Классификация токарных резцов по характеру обработки: черновые; получистовые; чистовые. Классификация токарных резцов по направлению движения подачи: правые; левые.

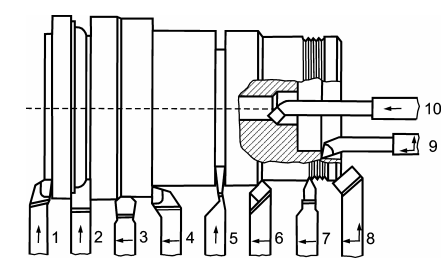

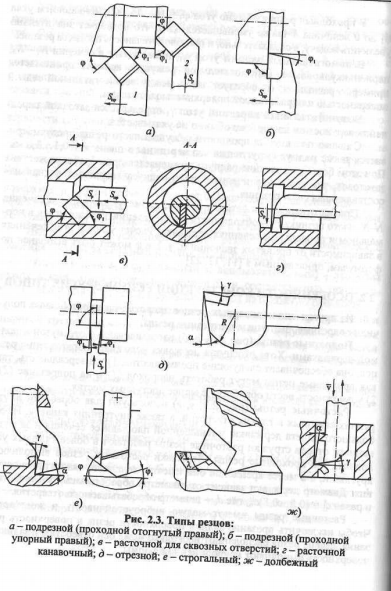

Классификация токарных резцов по конструкции: цельные; с приваренной или припаянной пластиной; сварной; со сменными пластинами. По конструкции: цельные и сборные. Цельные резцы изготавливают из инструментальных сталей целиком, сборные резцы оснащают специальными режущими пластинами, что гораздо экономичнее и выгоднее. Сборные резцы различаются между собой по способу крепления режущих пластин. Крепление пластин к державке может осуществляться сваркой, пайкой, приклеиванием, механическим креплением. Резцы с напаянными или приваренными пластинами просты в изготовлении. Однако державка резца после износа режущей пластины подлежит утилизации. Кроме того, при сварке и пайке пластин могут возникать микротрещины, что приводит к разрушению режущих кромок в процессе резания. Механический способ крепления пластин получил наиболее широкое распространение у резцов с многогранными неперетачиваемыми пластинами (рис. 1.7). У таких резцов державка может использоваться многократно, что, безусловно, снижает их себестоимость. По назначению (рис. 1.5): проходные 6, 8 и проходные упорные 4; подрезные 1; отрезные и прорезные 5; расточные 9, 10; фасонные 2; резьбовые 7; резцы для чистовой обработки 3 и др.

По форме головки (режущей части): прямые 3, 6; отогнутые 1, 4, 8, 9, 10; оттянутые 5, 7 и изогнутые. Процесс заточки советуем выполнять с охлаждением (нужно равномерно подавать холодную воду на то место, где происходит контакт круга с обрабатываемым инструментом).Допускается и сухая заточка, но тогда после выполнения операции нельзя погружать резец в холодную воду из-за высокого риска появления трещин, ведущих к повышенной ломкости режущего токарного приспособления. Обычно заточка резцов для токарного станка по металлу выполняется в таком порядке: затачивается главная задняя грань, далее вспомогательная задняя грань, после передняя грань и в последнюю очередь радиус закругления вершины. После заточки углы резца проверяются при помощи специального шаблона.  план урока теоретического обучения Тема программы №1 «Основы теории резания». Тема урока №1.2 «Конструкция резца и его геометрия. Классификация резцов». Тип урока: комбинированный. Цели урока: Обучающая: сформировать у учащихся знания о конструкции резца и его геометрии, классификации резцов. Воспитательная: создать условия для воспитания ответственности и аккуратности при расчете расхода жидкости в трубопроводе. Развивающая: создать условия для развития технического мышления путем установления причинно-следственных связей между уравнением Бернулли для идеальной и реальной жидкости. Учебные материалы и материально-техническое оснащение урока

Ход урока: 1 Организационная часть (2-3 мин) 1.1 Приветствие, проверка наличия учащихся на уроке. 1.2 Проверка готовности учащихся к уроку. 1.3 Сообщение темы и цели урока. 2. Актуализация опорных знаний по вопросам предыдущего учебного материала (7-10 мин) 2.1 Что такое теория резания? 2.2 Какие инструментальные материалы вы знаете? 2.3 Виды заготовок? 2.4 Физико-механические свойства инструментальных материалов? 2.5 Маркировка инструментальных материалов? 3. Изложение нового учебного материала (60-65 мин) 3.1 Процесс резания; 3.2 Виды поверхностей; 3.3 Конструкция резца; 3.4 Геометрия резца; 3.5 Установка и закрепление резца; 3.6 Классификация резцов; 3.7 Процесс заточки резцов. 4.Закрепление нового учебного материала (7-10мин) 4.1 Решение индивидуальных заданий по вариантам на тему «Инструментальные материала». 5. Подведение итогов урока (3-5мин) 5.1 Сообщение о достижении цели урока и выставление отметок за урок. 5.2 Выдача домашнего задания. Подготовиться к самостоятельной работе на тему: «Конструкция и геометрия резца» Преподаватель _________А.В.Скобялко Виды обработки резцами: строгание, долбление, точение Основные методы обработки металлов резанием. В зависимости от характера выполняемых работ и вида режущего инструмента различают сле дующие методы обработки металлов резанием: точение, , долбление, строгание. Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. При точении (рис. 12.1) заготовке сообщается вращательное движение (главное движение), а режущему инструменту (резцу) — медленное поступательное перемещение в продольном или поперечном направлении (движение подачи).  Точение, наиболее распространенный метод изготовления деталей типа тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и др.) на токарных станках. Разновидности точения:

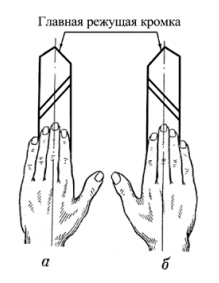

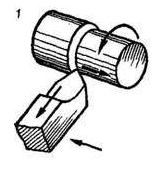

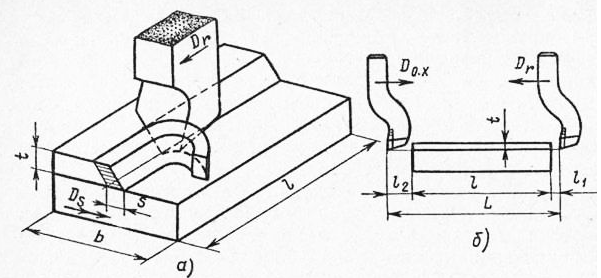

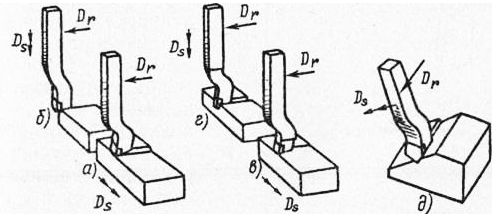

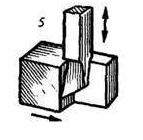

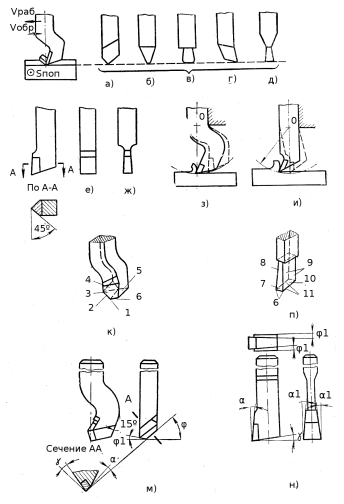

Строгание — способ обработки резанием плоскостей или линейча тых поверхностей. Главное движение (прямолинейное возвратно-поступательное) совершает изогнутый строгальный резец, а движение подачи (пря молинейное, перпендикулярное главному движению, прерывистое) — заго товка. Строгание производится на строгательных станках (рис. 12.4).  Строгание – это вид обработки резанием горизонтальных, вертикальных и наклонных плоских и фасонных поверхностей, уступов, пазов и канавок, сопровождаемый прямолинейным возвратно-поступательным главным движением режущего инструмента и перпендикулярным ему движением подачи заготовки. Строгальные станки, в основном, применяют для обработки открытых поверхностей плит, рам, направляющих штанг и станин различного оборудования. Группа строгальных станков включает продольно-строгальные, поперечно-строгальные, протяжные и долбежные станки. Сюда же можно отнести фасонно-строгальные станки, опиловочные и отрезные станки. В отличие, например, от точения, процесс строгания подразумевает прерывистое резание металла заготовки – сняв стружку во время прямого рабочего хода, резец совершает обратный холостой ход, после чего цикл повторяется. Относительно низкая производительность строгания обуславливается потерями времени на холостой ход и ударными нагрузками на резец в начале рабочего хода, вынуждающими снижать скорость резания для обеспечения приемлемой стойкости инструмента. В зависимости от конфигурации обрабатываемой заготовки строгальные работы делят на несколько основных видов. Горизонтальные плоскости обрабатывают проходными резцами на продольно-строгальных и поперечно-строгальных станках. Вертикальные плоскости, так же как и горизонтальные, но проходные резцы закрепляют в горизонтально расположенных суппортах. Наклонные поверхности строгают проходными и подрезными резцами специальной формы или при наклонном положении суппорта. Канавки и пазы оптимально строгать прорезными прямыми и отогнутыми назад резцами. Фасонные поверхности строгают фасонными резцами, как правило, с применением копиров при вертикальных и поперечных подачах.  Движение резца и заготовки при строгании Виды строгальных резцов. Проходной черновой строгальный резец (рис. 2.17, а) применяют для обработки горизонтальных или наклонных плоскостей; подрезной резец —для подрезки торца заготовки; чистовой резец — для чистового строгания горизонтальных плоскостей; канавочный резец —для обработки прямоугольных пазов. Режущая часть строгальных резцов обычно отогнута относительно державки назад, что предохраняет резец от поломки при врезании в заготовку. Этим строгальные резцы отличаются от токарных. Система координатных плоскостей, элементы режущей части, режущие кромки и их углы у строгальных резцов такие же, как у токарных. Поэтому сечение срезаемого слоя и характеристики стружек при строгании определяются по тем же формулам, что и при точении.  Долбление — способ обработки резцом плоскостей или фасонных поверхностей. Главное движение (прямолинейное возвратно-поступатель ное) совершает резец, а движение подачи (прямолинейное, перпендикуляр ное главному движению, прерывистое) — заготовка. Долбление производят на долбежных станках (рис. 12.5).  Долбление – это способ механической обработки металлов резанием, в процессе которого долбежный резец (долбяк) выполняет главное (прямолинейное возвратно-поступательное) движение в вертикальной плоскости, срезая металл заготовки, которая, в свою очередь, осуществляет продольное, поперечное или круговое (вокруг вертикальной оси) движение подачи. Долблением обрабатывают плоские и фасонные поверхности заготовок с большими поперечными размерами, но небольшой высотой – в отличие от строгания, при долблении ход резца, в зависимости от модели станка, ограничен в пределах от 160 до 1000 мм. На долбежных станках получают шпоночные канавки, шлицевые отверстия, уступы и пазы, обрабатывают наружные вертикальные поверхности, внутренние цилиндрические, многогранные и неравнобокие поверхности, выполняют круговое долбление зубчатых колёс наружного и внутреннего зацепления, причем последние возможно изготовить только долблением. Долбяки бывают чашечными, дисковыми и хвостовыми. Для изготовления долбежных резцов используют быстрорежущие стали и пластины из твердых сплавов. Долбление обеспечивает достаточно высокую точность обработки и, в зависимости от класса долбяка, позволяет получать зубчатые колеса 6-й (класс АА), 7-й (класс А) и 8-й (класс Б) степени точности. Долбежные резцы бывают: проходные двухсторонние, прорезные, фасонные и др. По направлению подачи резцы (рис.) разделяются на правые и левые; по форме головки — изогнутые и оттянутые. По способу изготовления резцы бывают цельные и составные. Цельные резцы изготовляют только из углеродистой инструментальной стали. У составных резцов в зависимости от назначения используются пластинки различной формы из быстрорежущей стали, металлокерамических сплавов и минералокерамических материалов, а державка (стержень резца) — из конструкционных сталей. Быстрорежущие пластинки привариваются к державке; пластинки из твердых сплавов и минералокерамики припаиваются или крепятся к державке механическим способом.  Строгально-долбежные резцы: а — д — строгальные; е, ж — долбежные; з, и — отжим изогнутого и прямого резцов; к — н — элементов резцов. Отдельные примеры строгально-долбежных резцов даны на рис., а — ж. Изогнутые резцы, допуская при строгании отжим вокруг точки О (з), захватывают меньшую глубину резания t в то время, как прямой резец при отжиме (и) захватывает при строгании большую глубину резания, чем снижает точность обработки детали. Поэтому при строгании обычно пользуются изогнутыми резцами. Строгальный резец состоит из следующих элементов (к): вершины резца 1, главного режущего лезвия 2, главной задней поверхности 3, передней поверхности 4, вспомогательной задней поверхности 5, вспомогательного режущего лезвия 6. Долбежный резец состоит из следующих элементов (л): главного режущего лезвия 7, главной задней поверхности 5, вспомогательных задних поверхностей 9, передней поверхности 10, вспомогательных режущих лезвий 11. Углы заточки строгального и долбежного резцов показаны на м и н. Закрепление резцов в откидном резцедержателе (см. ниже) способствует уменьшению их износа, так как при холостом ходе при откидывании резцедержателя резец свободно скользит по поверхности детали.    |