Юмашев дипломка. Технологический процесс изготовления металлической площадки по обслуживанию техники ручной дуговой сваркой плавящимся электродом и частично механизированной сваркой плавлением

Скачать 0.9 Mb. Скачать 0.9 Mb.

|

|

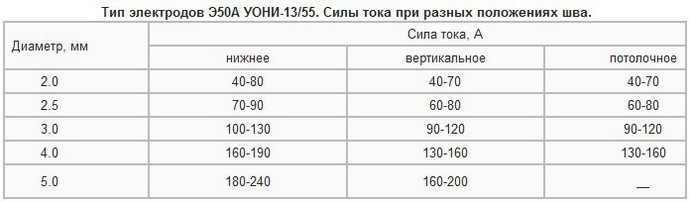

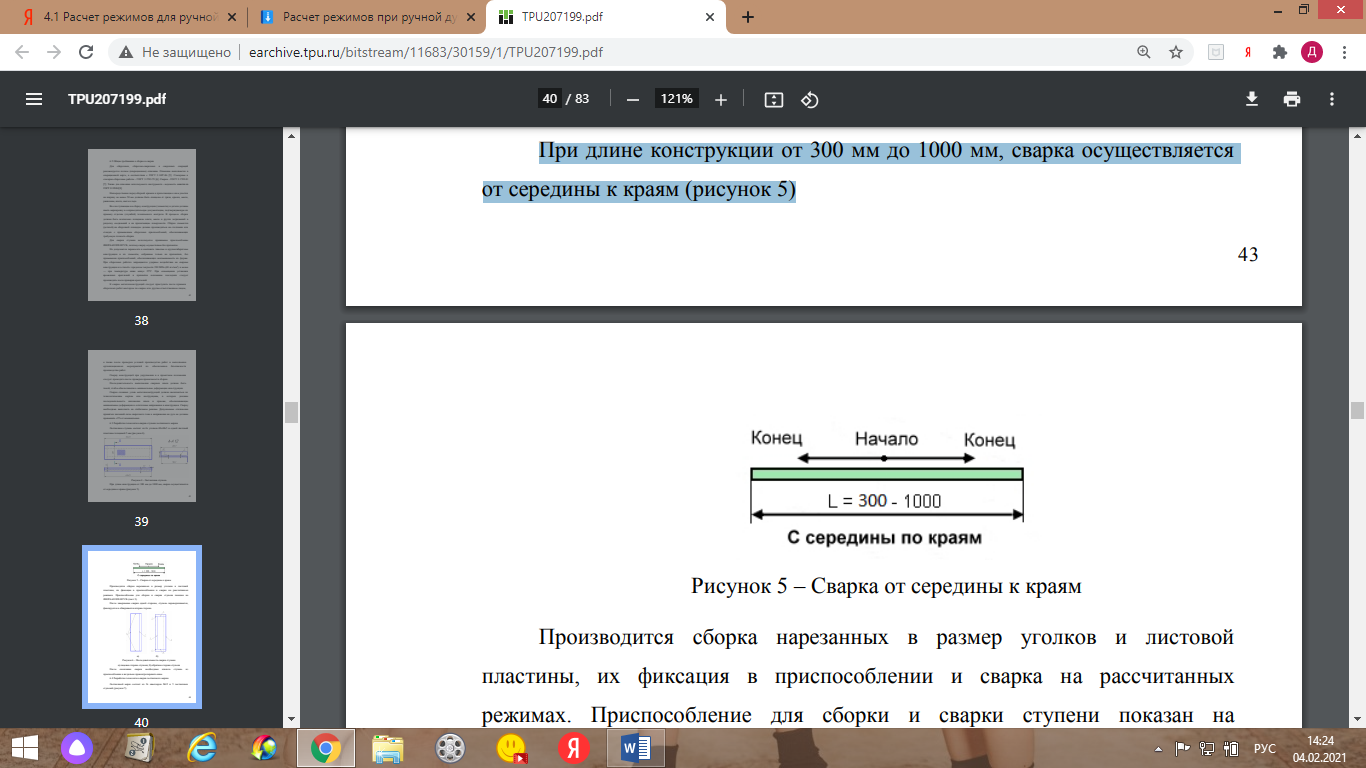

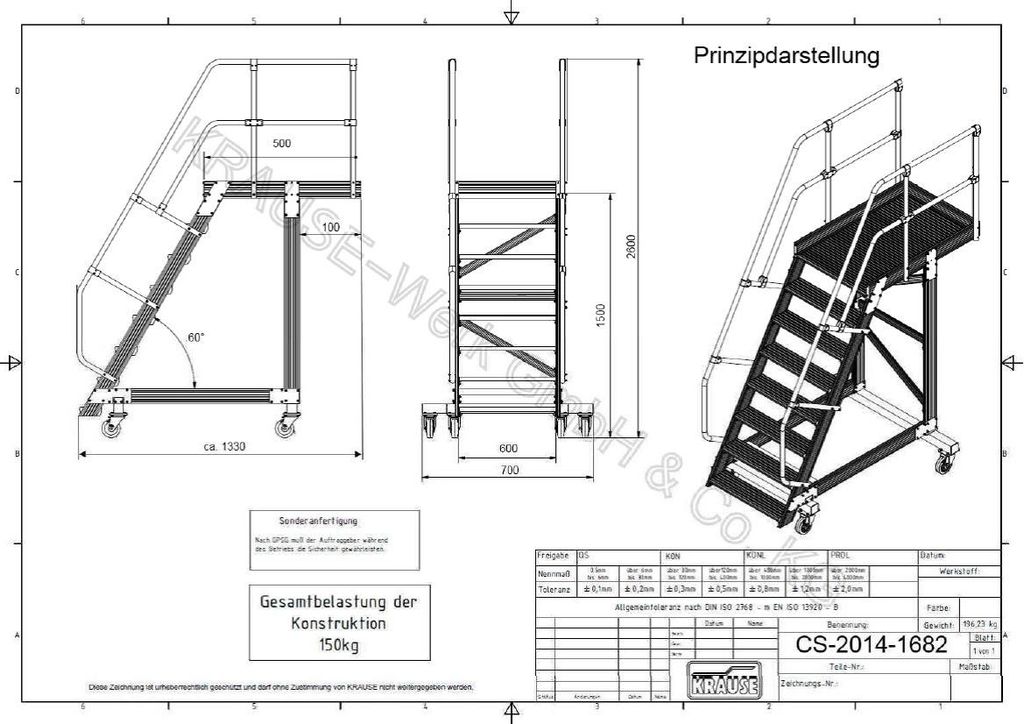

Краевое государственное бюджетное профессиональное образовательное учреждение «Техникум горных разработок имени В.П.Астафьева» Письменная экзаменационная работа по профессии: «Сварщик электросварочные и газосварочные работы» на тему: «Технологический процесс изготовления металлической площадки по обслуживанию техники ручной дуговой сваркой плавящимся электродом и частично механизированной сваркой плавлением» Выполнил: студент 3 курса Группа 35 св Юмашев Никита Максимович Проверил: Преподаватель междисциплинарного курса Чащин Сергей Дмитриевич п. Ирша 2021г. Введение 3 1.Характеристика изделия 4 Металлические площадки широко используются на предприятиях, строительных объектах, тепловых трассах и в повседневной жизни. Перечислять сферы использования площадок можно долго. Вот главные объекты, где должно находиться данное оборудование: 5 1) заводы, ориентированные на изготовление металлических конструкций; 5 2) заводы, перерабатывающие нефть, газ; 5 3) предприятия, использующие удаленные аппараты, требующие постоянного наблюдения; 5 4) организации, которые подают воду; 5 5) котельные. 5 2.Характеристика материалов 5 3.Сварочные электроды 6 4.Организация рабочего места 7 5.Разработка технологического процесса. 10 5.1..Заготовительные операции. 10 5.1.1. Очистка 10 5.1.2. Правка 11 5.1.3. Разметка 11 5.1.4.Резка 11 5.1.5.Обработка кромок 12 5.2.1. Выбор напряжения 13 5.2.2. Выбор диаметра электрода 14 5.2.3. Расчёт силы тока 15 6. Сварочные операции. 16 6.1. Выбор пространственного положения сварки 16 6.2. Ведение сварочной операции 16 6.3. Контроль над ведением операции 17 7. Охрана труда 20 9.Противопожарные мероприятия 23 Заключение 24 Литература 25 Введение Цель работы – описать технологический процесс изготовления металлической площадки. Современное общество называют цивилизацией железа. Невозможно представить современную жизнь без металлов и их соединений. Существует несколько способов соединения металлических изделий. Одним из наиболее прочных и простых является сварка. В машиностроении, строительстве, сооружение различного вида коммуникаций сварка металлов - один из основных, а подчас - ведущий процесс. Почти все виды монтажных работ связаны с выполнением большого объема сварочных работ. С помощью сварки можно получить сложнейшие изделия из заготовок, выполненных прокаткой, литьем, ковкой или штамповкой. В настоящее время сваривают материалы различного химического состава и толщиной от нескольких микрометром до нескольких метров. Проводить сварочные работы можно и в необычных условиях, например под водой, в космосе, при повышенных и пониженных температурах и др. Многочисленные способы сварки в зависимости от метода, используемого для соединения заготовок, делят на две основные группы: сварка плавлением, с помощью которой выполняется около 70 % объема всех сварочных работ, и сварка давлением. Наиболее распространен сейчас метод ручной дуговой сварки и масштабы применения ручной дуговой сварки не только не сокращаются, а увеличиваются. Это связано с созданием новых материалов и нового оборудования для ручной дуговой сварки, новых марок электродов. Начальной и окончательной операцией создания конструкций в большинстве случаев является ручная дуговая сварка. От электросварщика требуется знание сварочного оборудования, особенностей процесса сварки, методов контроля сварных швов и соединений, а также умение практически выполнять сварочные работы. 1.Характеристика изделия  Площадки обслуживания – это металлоконструкции, необходимые для технологического обслуживания различных объектов: цистерн, резервуаров, крана балки, мостовых кранов, запорной арматуры. Металлические площадки широко используются на предприятиях, строительных объектах, тепловых трассах и в повседневной жизни. Перечислять сферы использования площадок можно долго. Вот главные объекты, где должно находиться данное оборудование: 1) заводы, ориентированные на изготовление металлических конструкций; 2) заводы, перерабатывающие нефть, газ; 3) предприятия, использующие удаленные аппараты, требующие постоянного наблюдения; 4) организации, которые подают воду; 5) котельные. 2.Характеристика материалов Для обеспечения необходимых свойств сварных соединений и конструкций решающее значение имеет выбор материала. Одним из основных условий, определяющих выбор материала для сварных конструкций, является свариваемость материала. Для изготовления сварных конструкций широко применяют стали углеродистые обыкновенного качества. Эти стали регламентированы ГОСТом. Сталь - сплав железа с углеродом и/или с другими элементами. Сталь содержит не более 2,14% углерода. В данном случае мы используем сталь марки Ст3 что означает углеродистая конструкционная сталь обыкновенная качества. 3.Сварочные электроды Электроды для сварки представляют собой металлические стержни, на поверхность которых нанесено специальное покрытие. Состав металла стержня и электродного покрытия влияют на состав и свойства сварочного шва и на горение дуги. Общие требования к электродам: получение металла определённых свойств и химического состава, свободного от дефектов: спокойное и равномерное плавление электрода, минимальные потери электродного металла от удара и разбрызгиванием, высокая производительность сварки, лёгкая отдираемость шлаков от корки и поверхности шва. Общее назначение электродных покрытий — обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами. Наиболее важными свойствами являются пластичность, прочность, ударная вязкость, стойкость против коррозии. Покрытие выполняет множество важных функций. В зависимости от свариваемых материалов все электроды делятся на следующие группы: Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа — пять типов (Э70, Э85, Э100, Э125, Э150); У — для сварки углеродистых и низкоуглеродистых конструкционных сталей; В — для сварки высоколегированных сталей с особыми свойствами; Т — для сварки легированных теплоустойчивых сталей — 9 типов; Н — для наплавки поверхностных слоев с особыми свойствами — 44 типа. Гарантируемый предел прочности металла шва обозначается в марке электродов цифрами. Например, название электрода, обозначенное Э42, говорит о том, что он предназначен для дуговой сварки; минимальный предел прочности металла шва — 42 кгс/мм2. [4] Сварочные электроды диаметром 3 мм – наиболее широко применяемый диаметр электрода, в соответствии с ГОСТ9466-75 для низкоуглеродистой и легированной стали выпускаются трех размеров 300, 350 и 450 мм, предназначены для работы с металлами, толщина которых от 2 до 5 мм с силой тока 70-140А; Технические характеристики сварочных электродов уонни13/55 1) Общие технические характеристики: тип соединения — дуговой, ручной, постоянным током обратной полярности; покрытие (обмазка) — основное; стержень изготовлен из проволоки Св-08 или Св-08А; наплавочный коэффициент — 9 г/А·ч; расход сварочных стержней на 1 кг наплавленного металла 1,6 кг. 2) Механические свойства: временное сопротивление, Н/мм2 — 420-540; относительное удлинение не менее 22%; ударная вязкость, Дж/см2 не менее 128. 3) Пространственные положения сварочного шва. Электроды УОНИ 13/55 диаметром от 2 до 4 мм применяют для сварки во всех пространственных положениях, кроме вертикального. 4) Величины сварочного тока. При сварке электродами Э50А УОНИ 13/55 подбор тока в зависимости от диаметра стержней и положения сварочного шва представлен в таблице.  В данной работе мы используем марку электрода УОНИ 13/55, диаметр электрода 3мм. 4.Организация рабочего места Рабочим местом при сварке является сварочный пост - рабочее место сварщика, оснащенное комплектом технологически связанного между собой оборудования, необходимыми приспособлениями и инструментом. Посты подразделяются на стационарные и передвижные. Независимо от этого существует строго определенный набор необходимых приспособлений и инструментов. Среди них выделяют: источник электропитания, сварочный трансформатор, сварочные провода, держатель электрода, защитный щиток для лица, брезентовая защитная одежда, оградительные щиты, средства пожаротушения, необходимые инструменты, асбестовый лист. Стационарный сварочный пост представляет собой открытую сверху кабину размером 2000 х 2500 х 2000мм. Ее стенки изготовляют из тонкой стали, фанеры или брезента, причем фанера и брезент должны быть пропитаны огнестойким составом, например, раствором алюмокалиевых квасцов.- и окрашивают светло-серой краской, хорошо поглощающей ультрафиолетовое излучение. Пол выполняют из огнестойкого материала. Освещенность кабины должна составлять не менее 80лк. Кабину оборудуют местной вентиляцией обеспечивающей воздухообмен 40 куб.м. в час. Вентиляционный отсос должен быть расположен так, чтобы выделяющиеся при сварке газы отводились от сварщика. Сварку выполняют на рабочем столе высотой 500…700мм с чугунной крышкой 20-25мм. Передвижной пост применяют при сварке крупногабаритных изделий в зоне выполнения сварочных работ. Пост, расположенный на открытой площадке, оборудуют навесом. Для защиты от светового излучения используют складные щиты. В своей работе мы используем: 1 – источник сварочного тока, 2 – сварочный стол, 3 – газоотсос, 4 – электрододержатель, 5 – ящик для инструмента, 6 – ящик для электродов  5.Разработка технологического процесса. 5.1..Заготовительные операции. Нам нужно изготовить сварочную конструкцию «металлической площадки». Для этого нужно определить размер конструкции, выбрать материал. Размеры площадки определены в соответствии с размерами места, куда он будет размещен. После того, как мы выбрали марку стали и подходящий размер электрода, нам нужно выполнить следующие заготовительные операции - очистку, правку, гибку, разметку, разделка кромок не производится, сборку под сварку. Кромки подготавливают термическими и механическими способами. Обязательно в процессе сварки делают зазор для проплавления металла на всю его толщину. Его размеры 0,5-5мм, в зависимости от толщины свариваемого металла. Притупление кромок необходимо для формирования корня шва, и для того, чтобы непроплавить тонкий металл. Его размеры 2-2,5 мм. 5.1.1. Очистка Очистку поверхности металла под сварку применяют для удаления с поверхности металла средств консервации, загрязнений, смазочно-охлаждающих жидкостей, ржавчины, окалины, заусенцев, грата и шлака. При сварке металла с неочищенной поверхностью возникают различные дефекты шва: поры и трещины, а также ухудшается формирование шва. Для очистки проката, деталей и сварных узлов используют механические и химические методы. Детали для нашего изделия мы будем отчищать ручным способом - металлической щеткой. 5.1.2. Правка Наиболее частыми видами деформаций стали являются волнистость, местные выпучены и вогнутости, изломленные кромки, серповидность в плоскости листа. Для правки листов и полос, толщиной от 0,5 до 50 мм широко используют многовалковые машины. Исправление достигается многократным изгибом при пропускании листа между верхним и нижним рядами валков, расположенных в шахматном порядке. Листы толщиной менее 0,5 мм правят растяжением с помощью приспособлений на прессах или на специальных растяжных машинах. Мелко- и средне сортовой, а также профильный прокат правят на роликовых машинах, работающих по схеме листоправильных. Двутавры и швеллеры исправляют изгибом на правильно-гибочных прессах кулачкового типа. В случае более значительных деформаций правка и гибка производятся в горячем состоянии. 5.1.3. Разметка После правки и очистки деталей можно наносить разметку. От правильной разметки зависит дальнейшее изготовление изделия. Разметки проводятся в строгом соответствии с чертежом. 5.1.4.Резка Резка металла — технологический процесс, в результате которого происходит разделение сортового или листового металла на части и заготовки, или изготовление детали. Это позволяет: • получить изделия заданных форм и размеров • изготовить нестандартные детали • реализовывать безотходное производство Резка выполняется на специальном металлорежущем оборудовании — токарные станки, фрезеровочные станки, плазменные станки , лазерные станки, гидроабразивные станки, сверлильные станки, газо-кислородные станки , отрезные станки, расточные станки, гильотины, буровые пресса и др., с использованием различных технологий резки металла и различных режущих инструментов. Стоит добавить, что существует два основные принципа разрезания металла — механическое и термическое воздействие 5.1.5.Обработка кромок Кромки подготавливают термическими и механическими способами. Кромки с односторонним или двусторонним скосом можно получить, используя одновременно два или три резака, располагаемых под соответствующими углами. Механическая обработка кромок на стайках выполняется для обеспечения требуемой точности сборки, для образования фасок, имеющих заданное очертание и в случаях, если технические условия требуют удаления металла с поверхности кромок после резки. Сварные соединения, применяемые при основных видах сварки. Обработку кромок мы будем производить наждачным кругом для удаления грата и остатков металла. (Грат при сварке -металл, выдавленный за счет осадки при сварке). 5.1.6. Сборка Сборка может осуществляться прихватками или в специальных сборочно–сварочных приспособлениях. Прихватки представляют собой короткие швы. Количество прихваток и их размеры определяются технологическими условиями. Процесс сборки сварочного изделия состоит из последовательных операций. Прежде всего необходимо подать детали к месту сборки. Затем необходимо установить эти детали в сборочном приспособлении в определённом положении. В этом положении детали бракуют или исправляют. Производя сборку нашей конструкции нужно предусмотреть, чтобы не было дефектов. Сборку конструкции «Квартирной двери» будем производить по прихваткам. Когда вся конструкция будет готова можно полностью проваривать. Для того чтобы, приступить к сварке нужно правильно подобрать режим сварки – напряжение, род тока, диаметр электрода, рассчитать силу тока. 5.2.Выбор режима сварки Режимом сварки называют основные показатели, определяющие процесс сварки, которые устанавливаются на основе исходных данных и должны выполняться для получения сварного соединения требуемого качества, размеров и формы, установленных проектом. К этим показателям при ручной дуговой сварке относятся: марка электрода, его диаметр, сила и род сварочного тока, полярность при постоянном токе, число слоев в шве. При многослойном шве — диаметр электрода и сила тока для первого и последующих слоев, а также другие характеристики. Для определения режима сварки используют исходные данные, например марку и толщину основного металла, протяженность и форму сварных швов, проектные требования к качеству сварных швов (тип электрода), положение швов в пространстве. В зависимости от марки свариваемого металла и его толщины подбирают тип и марку электродов. Диаметр электрода выбирается в зависимости от положения сварки и толщины металла. При нижнем положении сварки диаметр электрода можно определить, руководствуясь соотношением между диаметром электрода и толщиной свариваемого металла Площадь сечения многослойных швов обычно приводится в Единых нормах и расценках на сварочные работы, из которых можно легко определить число слоев (проходов) многослойного шва. Режим сварки. В данной работе мы используем марку электрода УОНИ 13/55, диаметр электрода 3мм. Положение шва в пространстве – нижнее. Сила тока 75 – 100A 5.2.1. Выбор напряжения Напряжение необходимо для возбуждения дуги, выбор его зависит от рода тока (постоянный или переменный), дугового промежутка, материала электрода и свариваемых кромок, покрытия электродов и ряда других факторов. Значение напряжения, обеспечивающих возникновение дуги в дуговых промежутках равна 2-4 мм, находящихся в пределах 40- 70В. Напряжение для установившейся сварочной дуги определяют по формуле И = а+в L , где а - коэффициент по своей физической сущности составляющих сумму падение напряжения на единицу длины дуги, В/ мм; L - длина дуги мм. Длинной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны короткой дугой считают дуги 2-4 мм. Длина нормальной дуги считается 4-6мм. Важным условием получением сварочного шва высокого качества является устойчивость процесса сварки. Для обеспечения устойчивого процесса сварки источники питания должны удовлетворять следующие требования 1)Напряжение холостого хода должно быть достаточным для лёгкого возбуждения дуги и в то же время не должно превышать норм безопасности. Максимально допустимое напряжение холостого хода установлено для источников постоянного тока 100В; для источников переменного тока -80В. 2)Напряжение рабочего хода должно быть ниже на 50% от напряжения. Для дуговой сварки используют как переменный, так и постоянный сварочный ток. В качестве источника переменного сварочного тока применяют сварочные трансформаторы, а постоянного - сварочные выпрямители и сварочные преобразователи. В данной работе я использовал сварочный аппарат САИ-250 инверторного типа, предназначен для ручной дуговой сварки и наплавки штучным электродом на постоянном токе стальных изделий в производственных и бытовых условиях. Он отличается стабильной, надежной и эффективной работой, портативностью и низким уровнем шума в процессе сварки. Особенности аппарата САИ-250 это – высокий КПД, низкий уровень потребления энергии, мобильность, превосходные динамические свойства, стабильность горения дуги, низкий уровень напряжения холостого хода, саморегулирование мощности дуги, способность удовлетворять различным требованиям к сварке. 5.2.2. Выбор диаметра электрода Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. при сварки в стык листов толщиной до 4 в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большой толщины применяют электроды диаметром 4-6 мм при условии обеспечения полной возможности провара металла соединеняемых деталей и правильного формирования шва. Применение электродов диаметром более 6мм ограничивается вследствие большой массы электрода и электродержателя. Кроме того, прочность сварных соединений, выпоненных электродами больших диаметров, снижается за счет возможного непровара в корне шва и большой столбчатой макроструктуры металла шва. В многослойных стыковых и угловых швах первый слой или проход выполняется электродом диаметром 2 – 4 мм; последующие слои и проходы выполняются электродом большего диаметра в зависимости от толщины металла и формы скоса кромок. Будем использовать электроды диаметром 3мм. 5.2.3. Расчёт силы тока Силу сварочного рассчитывают в зависимости от диаметра электрода. Обычно для каждой марки электродов значение тока указан на заводской этикетки. Также для выбора силы тока можно пользоваться простой зависимостью: I=Kd, где К =35—60 А/мм и d - диаметр электрода в мм. Относительно малый сварочный ток ведет к неустойчивому горению дуги, непровару и малой производительности. Чрезмерно большой ток ведет к сильному нагреву электрода при сварке, увеличению скорости плавления электрода и непровару, повышенному разбрызгиванию электродного материала и ухудшению формирования шва. На величину коэффициента “К” влияет состав электродного покрытия, для газообразующих покрытий “К” берется меньше, чем для шлакообразующих покрытий. При сварке вертикальных и горизонтальных швов ток должен быть уменьшен против принятого для сварки в нижнем положении примерно на 5-10%, а для потолочных на 10-15%, с тем чтобы жидкий металл не вытекал из сварочной ванны. 6. Сварочные операции. 6.1. Выбор пространственного положения сварки Пространственное положение сварки бывает нескольких видов 1.Сварка в нижнем положении 2.Сварка в вертикальном положении 3.Сварка в наклонном положении 4.Сварка в горизонтальном положении При нижнем положении электрод можно перемещать в любом направлении: слева направо, справа налево, от себя, к себе и т.д. Электрод следует наклонять пол небольшим углом (10-15") к вертикали в сторону ведения сварки Сварка двери ввелась в нижнем положении так как имелась возможность вращать изделие. 6.2. Ведение сварочной операции Сварку следует производить короткой дугой на постоянном токе. Зажигание дуги должно производиться в разделке или на ранее наплавленном металле. Сварку во всех случаях следует выполнять узкими валиками. Ширина валика должна быть не более трех диаметров электрода. 6.3. Контроль над ведением операции Весь процесс сварки нужно тщательно контролировать. Нужно смотреть, чтобы не было прожогов, непроваров, трещин, деформаций. В процессе работы могут возникнуть: 1) Горячие трещины 2) Холодные трещины 3) Порами в сварных швах называют заполненные газом полости. Проверка ведётся частыми но не сильными ударами по изготовленной детали. Существует несколько видов контроля сварных швов. 1.Наружный осмотр и проверка размеров шва выявляют внешние дефекты: неровности по ширине и высоте, подрезы, неполномерность, непровар, трещины, шлаковые включения, поры. 2.Испытание механических свойств наплавленного металла и сварного соединения. 3.Засверливание шва делают для определения непровара корня или кромки в отдельных местах. 6.4 Схема сборки и сварки изделия Лестничная ступень и площадка состоит из 4х уголков 40х40х5 и одной рифлёной листовой пластины толщиной 5 мм (рисунок 5).  Рисунок 5 - Лестничная ступень При длине конструкции от 300 мм до 1000 мм, сварка осуществляется от середины к краям (рисунок 6).  Рисунок 6 – Сварка от середины к краям Производится сборка нарезанных в размер уголков и листовой пластины, их фиксация в приспособлении и сварка на рассчитанных режимах. Приспособление для сборки и сварки ступени показан на ФЮРА.601820.007 СБ (лист 3) После завершения сварки одной стороны, ступень переворачивается, фиксируется и обваривается вторая сторона.  Рисунок 6 – Последовательность сварки ступени а) лицевая сторона ступени; б) обратная сторона ступени Отчищаем швы от шлаков и брызг. Выполняем визуальный осмотр сварных швов. При обнаружении дефектов, вырезаем необходимый участок сварного шва и провариваем его снова.  Изготавливаем перила Определившись с высотой и расстоянием между стойками, с помощью электроинструмента нарезают детали нужных размеров. Сборка начинается с выкладывания рамы и минимального прихватывания. Приваривать сразу намертво не следует. Следующий шаг – армирование рамы. Навариваются внутренние вертикальные перемычки. Убедившись, что получившаяся конструкция не имеет перекосов, можно производить окончательную сварку всех ее элементов. Для повышения прочностных характеристик рамы рекомендуется варить швы с обеих сторон. Сварка швов в перилах. Последний шаг – добавление снизу к раме 10- сантиметровых столбиков. Нижние части этих столбиков должны быть оборудованы пластинами. Для крепления к ступеням лестницы, в пластинах высверливаются отверстия. Изготавливаем раму площадки, при этом выдерживая угол наклона ступеней. Затем производим сборку конструкции в целом на прихватки, проверяем качество швов и геометрию сборки, после приступаем к сварке с последующим контролем качества готового изделия. 7. Охрана труда При дуговой сварке и резке на сварщика воздействуют такие факторы как вредные газы, испарения и облучение сварочной дугой. Существует и опасность поражения электрическим током. Кроме того, в процессе работы возникают летучие соединения в виде пыли. В ее состав входят такие вредные для здоровья человека вещества, как оксиды марганца, кремния, железа, хрома, фтора. Наиболее вредными являются хром и марганец. При сварке воздух загрязняется оксидами азота, углерода, фтористым водородом. Вдыхание такого загрязненного воздуха чревато для человека различными нарушениями самочувствия. Они выражаются головными болями, головокружениями, тошнотой, рвотой и общей слабостью. Кроме того, отравляющие вещества могут откладываться в тканях организма человека и вызывать различные заболевания. Работа с покрытыми электродами вызывает наибольшее загрязнение воздуха; меньше вредных выделений при автоматической сварке. Действие всех этих вредных факторов можно значительно ослабить или нейтрализовать, если в каждом конкретном случае применять меры безопасности. Для создания благоприятных условий работы, соответствующих физиологическим потребностям человеческого организма, санитарные нормы устанавливают оптимальные и допустимые метеорологические условия в рабочей зоне помещения. Нормирование микроклимата в рабочих помещениях осуществляется в соответствии с санитарными правилами и нормами, изложенными в «СанПиН 2.2.4.548-96. Гигиенические требования к микроклимату производственных помещений». Производственное помещение - замкнутые пространства в специально предназначенных зданиях и сооружениях, в которых постоянно или периодически осуществляется трудовая деятельность людей. Рабочее место, на котором нормируется микроклимат - участок помещения (или всё помещение), на котором в течение рабочей смены или части её осуществляется трудовая деятельность. Рабочая зона ограничивается высотой 2 метра над уровнем пола или площадки, где находятся рабочие места. Расчет санитарно-гигиенических помещений выполняется по СНиП 2.09.04-87.Для расчета бытовых помещений необходимы сведения о группе производственных процессов по санитарной характеристике. Если сварочные работы выполняются покрытыми электродами, то лучше выбирать следующие светофильтры: при токе 100 А - светофильтр С 5, 200 А - С 6, 300 А - С 7, 400 А - С 8, 500-600 А - С 9. Если сварка проводится в двуокиси углерода при токе 50-100 А, то применяют светофильтр С 1, 100-150 А - С 2, 150-250 А - С 3, 250-300 А - С 4, 300-400 А - С 5. Электродержатели нужны для закрепления электрода и подвода к нему тока при ручной дуговой сварке. Различают электродержатели пассажного, винтового, пружинного, рычажного и других типов. Электродержатели позволяют закреплять электрод в одном из трех положений: под углом 0, 45, 90° относительно продольной оси рукоятки. 9.Противопожарные мероприятия При дуговой сварке открытой дугой, а так же при контактной сварке оплавлением, газовой сварке и особенно резке брызги расплавленного металла разлетаются на значительное расстояние, вызывая опасность пожара. Поэтому сварочные цехи должны сооружаться из негорючих материалов. В местах сварки недопустимо скопление воспламеняющихся смазочных материалов, обтирочной ветоши и др. При газовой сварке и резке возможность взрывов и пожаров обусловлена также применением горючих газов и паров горючих жидкостей, которые в смеси с воздухом могут взрываться при повышении температуры или давления. С медью, серебром и ртутью ацетилен образует соединения, которые могут взрываться при температуре выше 120 градусов по Цельсию от ударов и толчков. При воспламенении барабана с карбидом или ацетиленового генератора для тушения необходимо пользоваться сжатым азотом или углекислотными огнетушителями. Для быстрой ликвидации очагов пожара вблизи места сварки всегда должны быть бочка с водой и ведро, ящик с песком, лопата, а также ручной огнетушитель. Пожарные краны, рукава, стволы, огнетушители и другие средства тушения пожара необходимо содержать в исправности и хранить в определенных местах по согласованию с органами пожарного надзора. Пожар может возникнуть не сразу, поэтому при окончании работы необходимо внимательно проверить, не тлеет ли что-нибудь, не пахнет ли дымом и гарью. В особо опасных случаях следует оставить на месте сварки ночного дежурного (наблюдателя). Заключение При разработке технологического процесса изготовления изделия «Металлическая площадка» мы использовал свои знания, полученные, за время обучения и описали все основные выполняемые операции: выбор материала, очистку, разметку, резку, выбор источника питания и диаметра электродов, сборку, сварку и изученные во время обучения правила техники безопасности. Изготавливая изделие, мы пришли к выводу, что изготовление и сварка каких - либо изделий и конструкций интересный, но в то же время сложный и трудоёмкий процесс, требующий специальных навыков и знаний. Считаю, что изделие может быть использовано в практических целях. Литература 1.Былов М.Д., Казанов Ю.В., Козулин М.Г Сварка и резка металлов. 2.Учебное пособие. - М: Издательство «Высшая школа» - 2002. -302 с. 3.Кишонов Г. А.,. Куркин С.А, Виноградов В.А. Сварные 4.Конструкции.Технологическое изготовление. Авторизация производства и проектирование сварных конструкций. - М: «Профиздат», 1983. -177с. 5.Словарь - справочник по сварке. - М.: Издательство <; Высшая школа», 1974-247с. 6.Фоминых В.П., Яковлев А.П. Электросварка. Учебное пособие. - М.: « Профиздат», 1970,.- 324с. 7.Чернышев Г.Г. Сварка и резка металлов. - М.: « Профиздат», 2002- 334с. 8.И. Гривняк. Свариваемость сталей. М.: Машиностроение, 2015.- 215с. 9.Сварка в машиностроении: Справочник. В 4-х т./ Ред. кол.: Г.А.Николаева (пред.) и др. – М.: Машиностроение, 1979 - Т.3/ Под ред. В.А. Винокурова. 2019. 567с., ил |