Контрольная работа №1 по тех. констр. мат. Верхотуров А.А.. Контрольная работа 1 по дисциплине Технология конструкционных материалов Проверил преподаватель (Ф. И. О.) Комаров А. П

Скачать 0.77 Mb. Скачать 0.77 Mb.

|

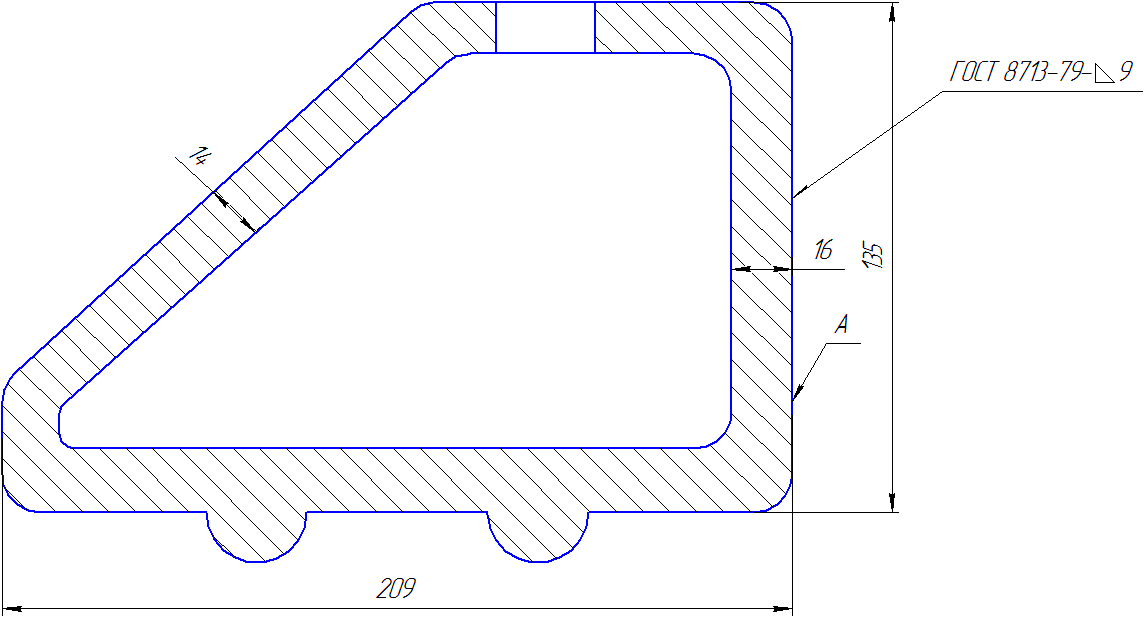

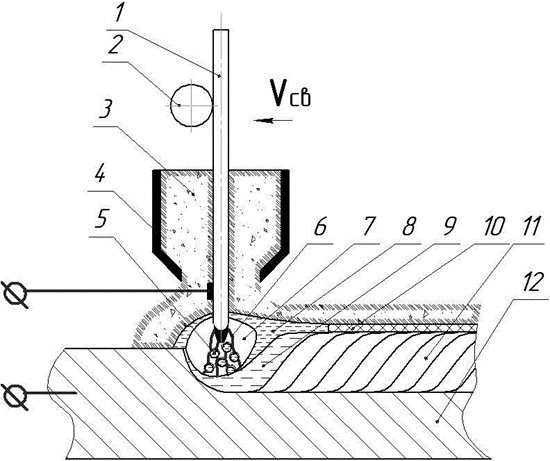

Приморский институт железнодорожного транспорта – филиал федерального государственного бюджетного образовательного учреждения высшего образования «Дальневосточный государственный университет путей сообщения» в г. Уссурийске Факультет высшего образования Заочное отделение КОНТРОЛЬНАЯ РАБОТА №1 по дисциплине: Технология конструкционных материалов Проверил преподаватель (Ф.И.О.): Комаров А.П. Выполнил студент (Ф.И.О.): Верхотуров А. А. Учебный шифр студента: К19-ПСД(С)ГВ-420(П) Уссурийск 2021 СодержаниеЗадача 40 к разделу Сварочное производство 5 Список литературы 20 Задача 80 к разделу Обработка резанием 21 Горизонтально-протяжной станок 7А510: 23 Список литературы 26 Задача 40 к разделу Сварочное производствоПри решении задачи выполнить: Начертить эскиз заданной детали, указав размеры. Утолщенной линией отметить места сварки или наплавки. Начертить эскиз разделки и указать размеры сварного шва. Определить свариваемость материала заданной детали, назначить операции по предупреждению возможности образования холодных и горячих трещин. Выбрать и обосновать сварочное оборудование, тип источника питания и его внешнюю характеристику. Выбрать и обосновать сварочно-наплавочные материалы (тип, марку и диаметр электрода или проволоки, группу обмазки, вид флюса и др.). назначить операции подготовки к сварочно-наплавочным работам. Определить режим сварки: выбрать и обосновать род и полярность тока; рассчитать (в отдельных случаях принять) силу сварочного тока и напряжение; рассчитать скорость сварки и при необходимости скорость подачи электродной проволоки; рассчитать время сварки; Определить расход сварочно-наплавочных материалов Определить расход электроэнергии. Отразить основные вопросы охраны труда и техники безопасности при реализации разработанной технологии сварки (наплавки). Решение Автоматическая наплавка под флюсом. Наплавить поверхность А клина амортизатора тележки вагона. Ширина наплавляемой поверхности 200х135 мм, величина износа – 7 мм  Рисунок 1 – Схема наплавки Сварка – технологический процесс получения неразъемных монолитных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого 3. Схема процесса автоматической электродуговой сварки под слоем флюса показана на рис. 2. Сварка выполняется сварочной электродной проволокой под слоем флюса. Процессы зажигания дуги, подачи в зону сварки проволоки и флюса, поддержание заданного режима сварки, перемещения аппарата или изделия в соответствующем направлении, заварка кратера при окончании процесса – механизированы.  Рисунок 2 – Схема процесса автоматической дуговой сварки под слоем флюса 1 – металлическая электродная проволока; 2 – подающий механизм; 3 – флюс; 4 – бункер для флюса; 5 – капли жидкого металла; 6 – электрическая дуга; 7 – газовый пузырь; 8 – жидкий шлак; 9 – сварочная ванна; 10 – шлаковая корка; 11 – сварочный шов; 12 – свариваемое изделие. Плавление присадочного материала, электродной металлической проволоки 1, подаваемой в зону сварки механизмом подачи 2, и флюса 3, поступающего в зону сварки из бункера 4, а также кромок свариваемого изделия 12 осуществляется за счет тепла выделяющегося в результате горения электрической дуги 6 между электродной проволокой и свариваемым изделием. Проволока расплавляется и каплями 5 переносится в сварочную ванну 9, при этом, в результате диссоциации компонентов флюса под жидким шлаком 8 образуется газовый пузырь 7. Газы защищают зону дуги, а шлак – жидкую ванну и остывающий металл от взаимодействия с газами атмосферы 3. По мере движения дуги вдоль соединения сварочная ванна кристаллизуется, образуя, сварной шов 11, а жидкий шлак – шлаковую корку 10. Неиспользованный флюс собирается флюсоотсосом и подается в бункер сварочного автомата, шлаковая корка сбивается с поверхности шва и идет в отход. Флюсы (от нем. Flup – поток) [fluxes] – материалы, применяемые в металлургических процессах для образования и регулирования состава шлака в соответствии с требованиями к его физическим и химическим свойствам . Сварочные флюсы можно разделить на отдельные группы по способу изготовления, химическому составу, по основности, химической активности, назначению, строению и размеру зерен и т. д 1. Составы широко применяемых флюсов для сварки низкоуглеродистых сталей обыкновенного качества ГОСТ 380-94 сварочными проволоками Св-08, Св-08А приведены в табл.1. Таблица 1 – Флюсы, используемые при автоматической дуговой электросварке закрытой дугой

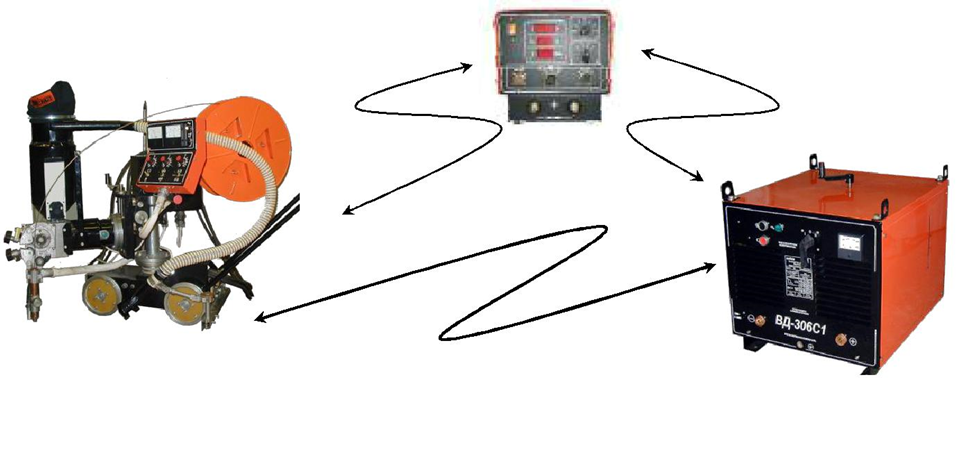

Помимо химических свойств, флюсы должны иметь определенные физические свойства. К физическим свойствам флюсов предъявляется ряд требований: температура плавления флюсов должна быть ниже температуры плавления основного металла; шлаки должны иметь невысокую плотность и не растворяться в одном металле, что обеспечивает их хорошее расслоение и всплывание на поверхность сварочной ванночки; шлаки должны иметь невысокую вязкость, что улучшает их металлургические свойства и формирование шва; шлаки не должны вступать в химическую реакцию с металлом на поверхности раздела фаз и иметь большое различие в коэффициентах усадки с металлом, что обеспечивает их отделение от шва после затвердевания. При автоматической сварке флюс выполняет следующие функции: - защищает расплавлений металл шва от насыщения кислородом и азотом воздуха; - раскисляет и легирует металл шва; - стабилизирует горение дуги; - исключает потери электродного металла на угар и разбрызгивание; - уменьшает потери тепла в окружающую среду; - снижает скорость охлаждения, что способствует более полному выделению из него газов и шлака. Автоматическая дуговая сварка под флюсом имеет ряд преимуществ перед ручной сваркой. 1. Высокое качество сварки обеспечивается надежной защитой металла, стабильными размерами и формой сечения шва, отсутствием перерывов в процессе сварки, вызываемых сменой электродов при ручной сварке. 2. Высокая производительность процесса (в 10-20 раз выше, чем при ручной сварке) объясняется возможностью, использовать высокие плотности тока (200 А/мм вместо 10-20 А/мм при ручной сварке). Такая возможность появляется за счет токоподвода в непосредственной близости от дуги. Нагрев конца электрода проходящим током способствует повышению коэффициента наплавки. Высокие плотности тока позволяют проплавить металл значительной толщины без разделки кромок – это и определяет высокую производительность процесса. 3. Экономия материала достигается за счет уменьшения потерь металла на разбрызгивание (1-2 % вместо 10 % при ручной сварке), из-за отсутствия огарков электродов. 4. Лучше условия труда. Дуга закрыта, поэтому нет её излучения, значительно меньше выделение газов. Автоматическую дуговую сварку под флюсом применяют для сварки в нижнем положении металла толщиной 2-100 мм. Сваривают стали различного состава, медь, титан, алюминий и сплавы на их основе. Эта сварка целесообразна для сваривания длинных теоретически прямолинейных швов, например, балки, полотнища обшивок судов и нефтехранилищ, а также кольцевых швов цилиндрических емкостей, цистерн 2. Оборудование для сварки под слоем флюса в зависимости от характера выполняемых работ может использоваться как на стационарном сварочном участке, так и на монтаже в полевых условиях. Для питания сварочной дуги применяют источники постоянного или переменного тока. Параметры режима сварки регулируются с помощью блока управления. Сварочные головки базируются на: самоходных платформах (сварочные тракторы, рис. 2), на консольных или портальных установках, роботах-манипуляторах 4.  Рисунок 3 – Оборудование для автоматической сварки под слоем флюса. Основные режимы сварки для различных толщин металла и диаметров проволоки приведены в таблице 2. Таблица 1– Автоматическая сварка под флюсом углеродистых сталей

Таблица 3 – Режимы сварки

Масса наплавки будет равна где Fп – площадь наплавленной поверхности, см, Fп = 13,5 20 = 270 см2 h – толщина наплавленного слоя, 9 мм Время горения дуги, ч  Полное время сварки где Кп – коэффициент использования сварочного поста, для ручной сварки 0,5…0,55, для механизированных способов 0,6…0,7. Расход электроэнергии, кВтч, определяется по формуле где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO– мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч. Значения η источника питания сварочной дуги и WO можно принять по таблице: Таблица 4

По способу изготовления флюсы разделяют на плавленые и неплавленые. Плавленый флюс получают сплавлением его составляющих. Сплавленную массу после охлаждения подвергают дроблению на зерна требуемого размера. Неплавленые флюсы представляют собой механическую смесь порошкообразных и зернистых материалов. К ним относятся и керамические флюсы для дуговой сварки, получаемые перемешиванием порошкообразных материалов со связующим веществом. В настоящее время наша промышленность применяет преимущественно плавленые флюсы. Плавленые флюсы различают по содержанию в них окис лов различных элементов. По содержанию окиси кремния SiOa флюсы разделяются на высококремнистые (до 40- 45% Si02), низкокремнистые (до 0,5% SiOa) и бескремнистые. По содержанию окиси марганца МпО- на высокомарганцевые (содержащие более 30% МпО), среднемарганцевые (содержащие МпО в пределах 15-30%) и низкомарганцевые. Низкокремнистые флюсы применяют обычно для сварки легированных сталей. Для автоматической и полуавтоматической наплавки под флюсом применяют те же флюсы, что и для сварки 5. Наиболее распространены плавленые флюсы АН-348А, ОСЦ45, АН-20, АН-60, 48-ОФ-6, АН-26, АН-15М, АН-8, АН-25 в сочетании с легированными проволоками. Так как химический состав металла шва тесно связан с химической активностью флюса и составом сварочной проволоки, флюс для сварки различных марок углеродистой и низколегированной стали выбирают одновременно, т. е. выбирают систему флюс – проволока, исходя из того, чтобы металл шва содержал не менее 0,2-0,4% Si и Мп для предупреждения образования пор. Используют три основные системы: 1. Низкоуглеродистую проволоку (Св-08, Св-08А и др.) и высокомарганцовистый (35-45% МпО), высококремнистый (40-45% Si02) флюс. Легирование шва кремнием и марганцем происходит за счет флюса. 2. Низкоуглеродистую проволоку, легированную до 2% Мп (типа Св-10Г2), и высококремнистый (40-42% Si02) флюс, содержащий не более 15% МпО. В этом случае легирование шва марганцем происходит за счет проволоки, а кремнием – за счет флюса. 3. Среднемарганцовистую электродную проволоку (1% Мп) и среднемарганцовистый (30% МпО) кремнистый флюс. Легирование шва марганцем происходит за счет проволоки и флюса, кремнием – за счет флюса. Сварочные проволоки сплошного сечения, применяемые при сварке под флюсом, такие же, как при изготовлении покрытых электродов. Возможно применение активированной и порошковой проволоки. Технология сварки под флюсом Основными параметрами режима сварки под флюсом являются величина тока, его род и полярность, напряжение дуги, скорость сварки, диаметр и скорость подачи электродной проволоки. Дополнительные параметры режима – вылет электрода, наклон электрода и изделия, марка флюса, подготовка кромок и вид сварного соединения. Параметры режима сварки выбирают исходя из толщины свариваемого металла, требуемой формы сварного шва, которая определяется глубиной проплавления и шириной шва. Режим сварки определяют по экспериментальным таблицам или приближенно простым расчетом, при сварке без разделки – по глубине проплавления, при сварке с разделкой – по количеству наплавляемого металла. Порядок подбора режима сварки следующий: в зависимости от толщины свариваемого металла выбирают диаметр электродной проволоки, затем в зависимости от диаметра устанавливают сварочный ток, далее скорость подачи электродной проволоки и скорость сварки. Автоматическую сварку под флюсом ведут сварочной проволокой сплошного сечения диаметром 1-6 мм при силе тока 150-2000 А и напряжении дуги 22-55 В, полуавтоматическую - сварочной проволокой диаметром 0,8-2 мм при силе тока 100-500 А и напряжении дуги 22-38 В. Примерные режимы автоматической сварки под флюсом на переменном токе низкоуглеродистой стали приведены в табл. 10. Влияние изменения параметров режима сварки на глубину проплавления и ширину шва следующее. Увеличение тока в связи с увеличением тепловой мощности и давления дуги увеличивает глубину проплавления, но мало влияет на ширину шва. При увеличении напряжения дуги (длины дуги) увеличивается ее подвижность и возрастает доля теплоты дуги, расходуемой на расплавление флюса. При этом растет ширина шва, а глубина проплавления остается практически постоянной. Этот параметр режима широко используют в практике для регулирования ширины шва. Увеличение диаметра электрода при неизменном токе приводит к уменьшению глубины проплавления и увеличению ширины шва в связи с блужданием дуги. Род и полярность также оказывают значительное влияние на форму и размеры шва, что объясняется различным количеством теплоты, выделяющимся на катоде и аноде дуги. При сварке на постоянном токе прямой полярности глубина проплавления на 40-50%, на переменном токе на 15-20% меньше, чем при сварке на постоянном токе обратной полярности. Поэтому швы, в которых требуется небольшое количество металла и большая глубина проплавления (стыковые и угловые швы без разделки кромок), целесообразно выполнять на постоянном токе обратной полярности. Увеличение скорости сварки приводит к уменьшению основных размеров шва. С увеличением вылета электрода возрастает интенсивность его подогрева и скорость его плавления. В результате толщина прослойки расплавленного металла под дугой увеличивается и вследствие этого уменьшается глубина проплавления. Этот эффект используют иногда для увеличения производительности наплавки и заполнения швов. В некоторых случаях, особенно при автоматической наплавке, электроду сообщают колебания поперек шва с различной амплитудой и частотой, что позволяет в широких пределах изменять форму и размеры шва. При сварке с поперечными колебаниями электрода глубина проплавления и высота усиления уменьшаются, а ширина шва увеличивается. Этот способ удобен для предупреждения прожогов при сварке стыковых соединений с повышенным зазором или уменьшенным притуплением кромок. Подобный же эффект можно получить при сварке сдвоенным электродом, когда электроды расположены поперек направления сварки. При их последовательном расположении глубина проплавления, наоборот, возрастает. Определенное влияние на размеры шва оказывает наклон электрода и изделия. При сварке углом вперед из-за подтекания металла в зону сварки уменьшается глубина проплавления и увеличивается ширина шва. При сварке углом назад в связи с оттеснением расплавленного металла давлением дуги в хвостовую часть ванны глубина проплавления увеличивается, ширина шва уменьшается. Соответственно при сварке на спуск глубина проплавления уменьшается, ширина шва увеличивается, при сварке на подъем – соотношение обратное. Техника автоматической сварки под флюсом зависит от толщины металла и типа соединения. Металл повышенной толщины сваривают многопроходными швами с необходимым смещением электрода с оси шва. Для обеспечения качества концевых участков шва сварку начинают на входной и заканчивают на выходной планках шириной до 150 мм и длиной до 250 мм, которые закрепляют на прихватках до начала сварки, после сварки планки удаляют. При автоматической сварке стыковых соединений «на весу» сложно получить шов с проваром по всей длине из-за вытекания в зазор между кромками расплавленного металла и флюса с образованием прожогов. Для предупреждения этого применяют различные приемы, способствующие формированию корня шва. Для удержания сварочной ванны применяют следующие технологические приемы: сварку на флюсовой подушке, флюсо-медной подкладке, временных и остающихся стальных подкладках, керамических и асбестовых подкладках, ручную подварку корня шва, сварку «на весу» при зазоре менее 1 мм. Сварку односторонних швов можно выполнять по предварительной ручной или автоматической подварке. Односторонняя сварка на остающейся стальной подкладке применяется, если она допускается по эксплуатационным условиям. Для однослойных швов толщина подкладки составляет 30-40% толщины металла, для многослойных швов – равна толщине первого слоя. При использовании для сварки съемных медных подкладок качество шва зависит от надежности поджатия к ним кромок. При зазорах свыше 0,5 мм расплавленный металл может вытекать в него, что приводит к образованию дефектов в шве. Вместе с тем трудно уложить кромки длинного стыка вдоль формирующей канавки неподвижной медной подкладки. Для улучшения формирования корня шва в увеличенную по глубине формирующую канавку в медной подкладке можно засыпать флюс – так выполняют сварку на флюсо-медной подкладке. Односторонняя сварка на флюсовой подушке при плотном поджатии флюса обеспечивает полный провар кромок и хорошее формирование корня шва при меньшей точности сборки кромок толщиной 2 мм и выше. Флюс под стыком поджимается воздухом, подаваемым в шланг, а при сварке кольцевых швов – специальной гибкой лентой. Свариваемые листы от перекоса при поджатии флюса должны удерживаться специальными прижимами, грузами или магнитами на специальных магнитных стендах. Начинают применяться подкладки из термостойких синтетических и керамических лент одноразового пользования. В односторонних швах не всегда обеспечивается хорошее формирование корня шва. Поэтому в ответственных конструкциях применяют сварку с двух сторон. При этом первые валики в корне швов должны перекрывать друг друга на 2-5 мм. Для предупреждения протекания расплавленного металла в зазор между кромками лучшие результаты получаются по предварительной ручной подварке, которая часто служит как прихваточный шов при сборке. После кантовки изделия при первом основном проходе подварочный шов следует полностью переваривать. Основное положение при сварке угловых швов – «в лодочку » (симметричную и несимметричную). Это положение обеспечивает технологические удобства, хорошее формирование и высокое качество шва, но требует дополнительных мер для удержания сварочной ванны от вытекания (подварка, асбестовые подкладки, флюсо-медные подкладки) или зазор менее 1,5 мм. Автоматическую сварку под флюсом широко используют как для восстановительной наплавки, так и для наплавки с целью получения поверхностей с особыми свойствами (износостойких, коррозионностойких и др.). Выбираем: низкоуглеродистую проволоку Св-08 диаметром 4 мм флюс ОСЦ-45 получается путём сплавления шихты, состоящей из марганцевой руды, кварцевого песка и плавикового шпата при температуре 1400-15000 и последующей грануляции полученного сплава. Флюс ОСЦ-45 обеспечивает получение качественных швов на малоуглеродистых сталях, отсутствие пор в швах, сваренных по умеренно ржавому металлу и высокие механические свойства металла шва. во время сварки контролируем режим сварки. Допускаемые отклонения от предписанного режима сварки: для тока дуги ±50 А; для напряжения дуги ± 2 вольт; для скорости сварки ± 1-2 м/час. Список литературы1. Справочник сварщика / Под ред. В.В. Степанова. – Перераб. и доп. – М.: Машиностроение, 1983. 2. Сварка в машиностроении: Cправочник. В 4-х томах / Под ред. Г.А. Николаева. -М.: Машиностроение, 1978. 3. Бабенко Э.Г. Восстановление деталей подвижного состава электрошлаковой сваркой и наплавкой: Учебное пособие. – Хабаровск: ХабИИЖТ,1993. 4. Дриц М.Е., Москалёв М.А. Технология конструкционных материалов и материаловедение. – М.: Высшая школа, 1990 – 447с. 5. Шебеко А.И. Оборудование и технология дуговой автоматической и механизированной сварки. – М.: Высшая школа, 1986. Задача 80 к разделу Обработка резаниемПри решении задачи выполнить: Начертить эскиз заданной детали в том положении, в каком она устанавливается на станке, указать размеры. Утолщенной линией отметить обрабатываемые поверхности. Выбрать и обосновать тип и модель металлорежущего станка. Привести его основные паспортные данные. Рассчитать (при необходимости) для всех ступеней значения подач и частот вращения вала шпинделя. Выбрать и обосновать крепежное приспособление. Выбрать режущий инструмент, материал и геометрические параметры его режущей части. Привести эскиз инструмента с указанием размеров и углов заточки. Рассчитать режим резания: определить глубину резания; выбрать подачу и откорректировать ее в соответствии с паспортными данными выбранного станка; выбрать и обосновать период стойкости инструмента. рассчитать скорость резания и частоту вращения вала шпинделя. скорректировать частоту вращения с паспортными данными станка и рассчитать фактическую скорость резания; определить силы резания, крутящий момент, осевую силу (в зависимости от вида обработки), сравнить их с паспортными данными выбранного станка. при превышении расчетных величин над паспортными осуществить корректировку проведенных расчетов; рассчитать эффективную и потребную мощности и сравнить потребную мощности с мощностью электродвигателя выбранного станка путем расчета коэффициента использования. В случае его отклонения от рациональных значений (рациональными считаются Кис = 0,85…0,9), произвести расчет режимов заново, откорректировав принятые параметры (подача, глубина резания, тип станка, материал и геометрия режущего инструмента и др.) Отразить основные вопросы охраны труда и техники безопасности при реализации разработанной технологии обработки резанием на металлорежущих станках Протянуть шпоночный паз в отверстии Д-80 мм. Материал детали СЧ15, НВ 1500 МПа  Рисунок 7 – Шестерня Решение Выполняем схему обработки  Рисунок 8 – Схема протягивания Выбираем оборудование 4 Горизонтально-протяжной станок 7А510: Номинальная тяговая сила, Н=100000. Длина рабочего хода, мм – 1250. Высота планшайбы, lпл =70 мм. Толщина фланца, планшайбы, lа =50 мм. Толщина стола станка lс=70 мм. Мощность станка – 7,5 кВт Выбираем инструмент 1, 2 Протяжка шпоночная из быстрорежущей стали Р9 ГОСТ 18217-90  Рисунок 9 – Протяжка шпоночная, z=30 зубьев, t = 24 мм При протягивании следует, исходя из геометрических параметров протяжки, рассчитать периметр резания В - наибольшую суммарную длину лезвий всех одновременно режущих зубьев 4. B - периметр резания, равный длине обрабатываемого контура заготовки, В= 2 8,8 +24 = 41,6 мм Zl – наибольшее число одновременно режущих зубьев l – длина обрабатываемой поверхности, 140 мм по чертежу t – шаг режущих зубьев, 24 мм Подача на зуб Sz также заложена в конструкции протяжки и равна размерному перепаду между соседними режущими зубьями. После расчета периметра резания рассчитывается скорость резания: N – мощность протяжного станка, кВт Р – сила резания на 1 мм длины лезвия (см таблицу 1) Таблица 1 – Силы резания при протягивании

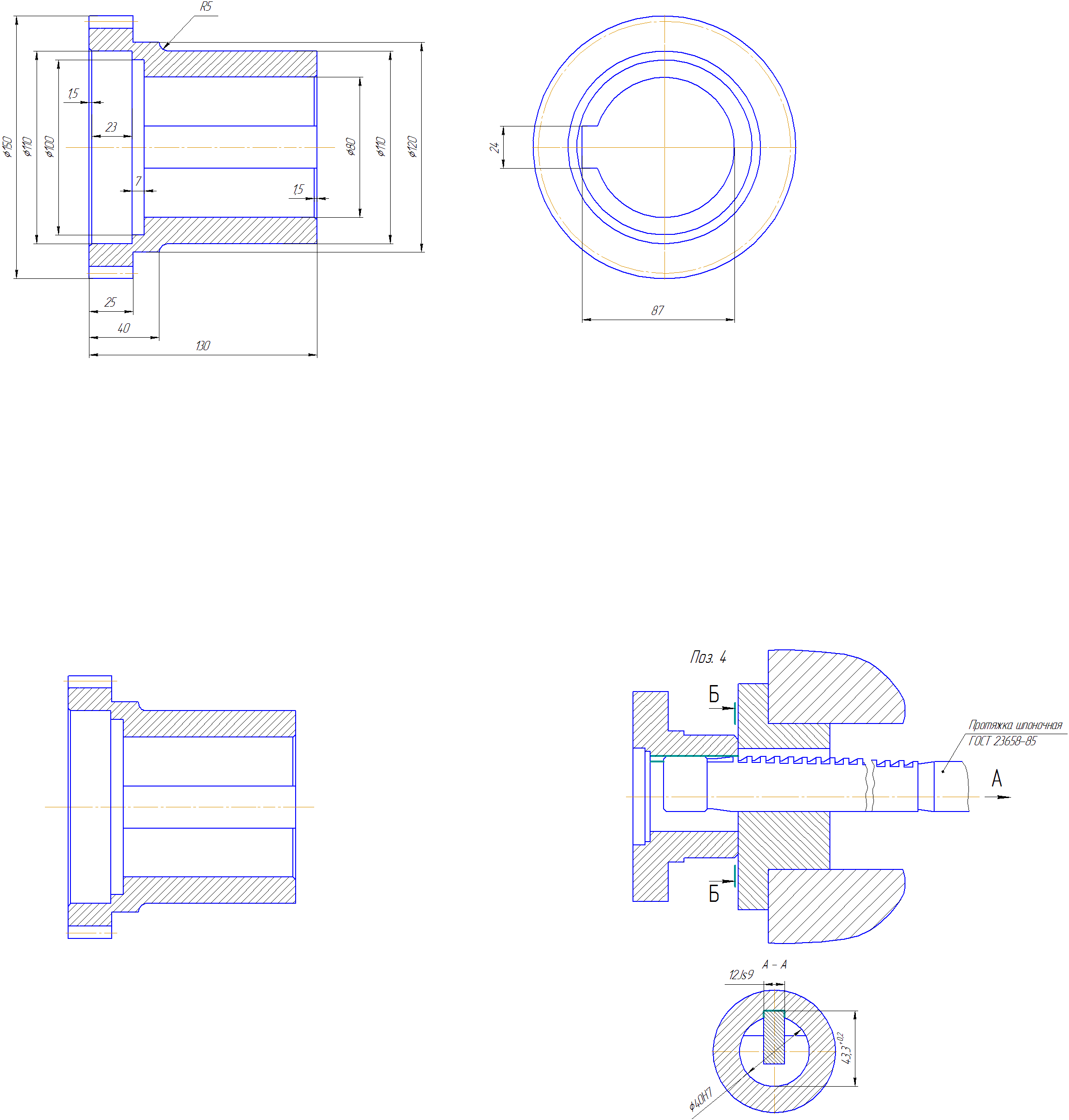

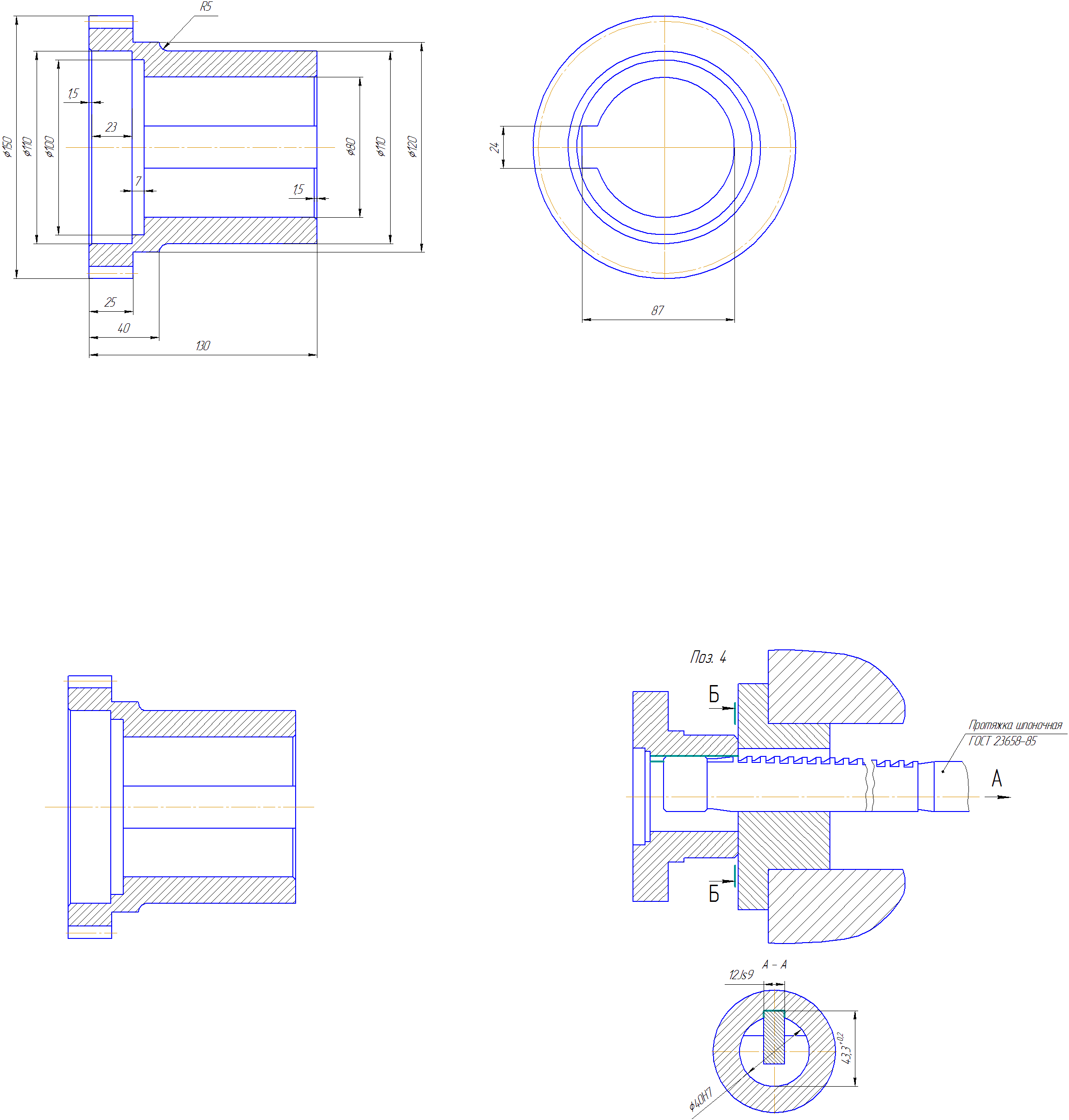

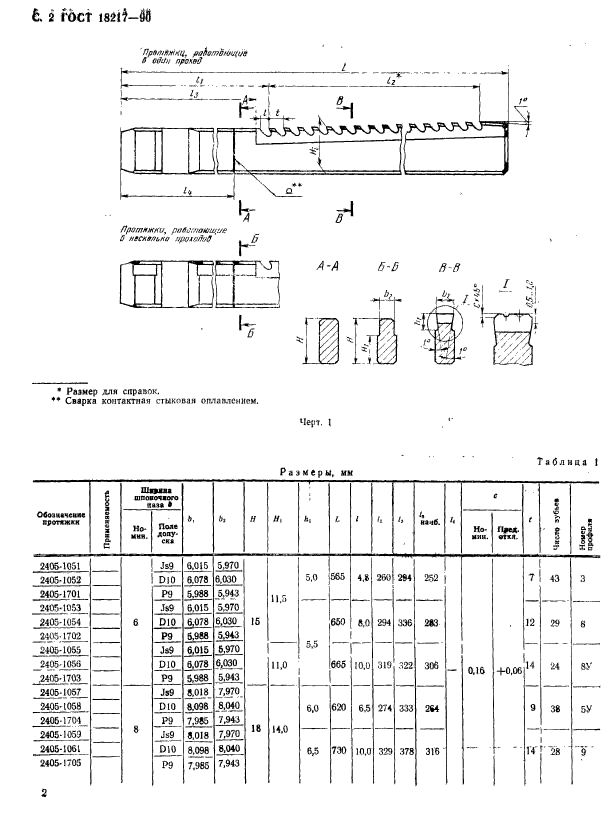

При протягивании без охлаждения умножать значение скорости на 0.8. Принимаем протягивание без охлаждения V = 1,08 6,56= 7 м/мин Сила резания при протягивании Список литературыАршинов В.А., Алексеев Г.А. «Резание металлов и режущий инструмент» - М.: Машиностроение, 19776. Нефедов Н.А., Осипов К.А. «Сборник задач и примеров по резанию металлов и режущему инструменту» - М.: Машиностроение, 1976 Общие машиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. Часть 1 и П. – М.: Машиностроение, 1974 Справочник технолога-машиностроителя. том П. – М.: Машгиз, 1986 гг. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||