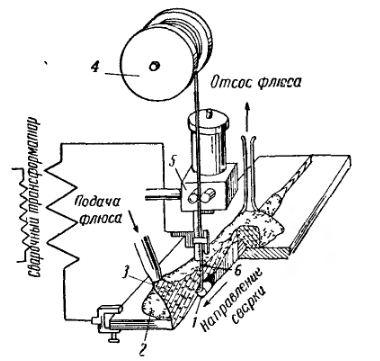

Технология конструкционных материалов автомат.сварка под флюсом.. ткм 8 задание. Схема процесса автоматической сварки под флюсом дана на рис. 1

Скачать 239.5 Kb. Скачать 239.5 Kb.

|

|

1. Изобразить схему и описать сущность процесса автоматической сварки под слоем флюса. Указать назначение флюса и флюсовой подушки. Схема процесса автоматической сварки под флюсом дана на рис. 1.  Рис. 1 – Схема процесса автоматической сварки под флюсом Электрическая дуга 1 образуется между электродом (проволокой) 6 и металлом 2. Горение дуги и расплавление электрода и свариваемого металла происходят под слоем флюса 3, в пузыре расплавленного шлака, который сверху покрыт слоем нерасплавившегося флюса. Подача проволоки из бухты 4 производится непрерывно специальной сварочной головкой 5. Ток к изделию и электроду подводится от сварочного трансформатора. По мере расплавления проволока автоматически подаётся в дугу, одновременно перемещаясь вдоль свариваемых кромок и расплавляя новые участки свариваемого металла и флюс. Давлением паров и газов жидкий металл вытесняется в сторону, противоположную движению электрода (рис. 2, а). На рис. 2, б показаны поперечные сечения получаемого шва. Затвердевание металла шва (показано чёрным) начинается с сечения II. В сечении III находится уже затвердевший металл шва, покрытый корочкой сплавленного флюса. Для нормального формирования шва необходимо над жидким металлом иметь слой флюса толщиной от 25 до 40 мм. Конец электрода должен выступать из токоподводящего мундштука сварочной головки на 20 – 60 мм. Сварку под флюсом можно вести как на переменном, так и на постоянном токе. Чаще используют переменный ток, потому что источники питания дуги переменным током проще, дешевле и надёжнее в эксплуатации, а расход энергии ниже, чем при сварке на постоянном токе.  Рис. 2 – Схема горения дуги и образования металла шва при сварке под флюсом: а - продольный разрез шва; б – поперечные разрезы; 1 – электрод; 2 – пузырь из жидкого флюса; 3 – флюс, оставшийся нерасплавленным; 4 – спёкшийся флюс; 5 – затвердевший металл шва; 6 – свариваемый металл; 7 – жидкий расплавленный металл; 8 – электрическая дуга При сварке током 600 – 1500 А дуга горит устойчиво при скорости сварки до 60 – 80 м/ч. При дальнейшем повышении скорости устойчивость горения дуги уменьшается и для восстановления её требуется повышать напряжение дуги. Жидкий металл переносится дугой в виде капелек различного размера, от десятых долей до 3 – 4 мм. Расплавленный флюс полностью защищает жидкий металл от насыщения азотом окружающего воздуха. Содержание азота в наплавленном металле при сварке под флюсом составляет всего 0,002 %. При сварке под флюсом ванна расплавленного металла вследствие уменьшения потерь тепла в окружающую среду остаётся длительное время в жидком состоянии, и металл застывает медленнее, чем при ручной сварке. Это способствует лучшей очистке жидкого металла от растворённых газов, частиц шлака и прочих загрязнений, и металл шва получается плотным, без пор и шлаковых включений. В результате благоприятных условий, сопутствующих процессу, металл шва, сваренного под слоем флюса, обладает высокой пластичностью и обеспечивает угол сгиба 180º [1, с. 170 – 172]. Флюсовая подушка предназначена для удержания шлака и сварочной ванны и формирования обратного валика при сварке односторонних швов. 2. Разработать процесс сварки плиты из Ст3 (рис. 2). Производство крупносерийное. Указать тип соединения и форму разделки кромок под сварку. Дать эскиз сечения шва с указанием его размеров. Выбрать марку и диаметр электродной проволоки и флюса. Подобрать режим сварки. По размерам шва подсчитать массу наплавленного металла. Определить расход электродной проволоки и флюса с учётом потерь, расход электроэнергии и время сварки изделия. Указать методы контроля качества сварного шва.  Рис. 3 – Плита В соответствии с рис. 3, а свариваемое изделие состоит из двух листов длиной 3000 мм, шириной 1000 мм и толщиной 20 мм каждый. Листы соединены между собой при помощи одностороннего стыкового шва, выполняемого автоматической сваркой под флюсом. Указанное в задании обозначение шва (C17) отсутствует в действующем стандарте (ГОСТ 8713 – 79). Сечение шва с указанием его размеров приведено на рис. 3, б. Основными параметрами заданного шва являются глубина проплавления основного металла hпр = 20 мм, высота усиления сварного шва hус = 2,5 мм, ширина проплавления b = 24 мм. В соответствии с заданием сварку одностороннего стыкового шва производим с разделкой кромок согласно рис. 3, а. Для получения полного провара и предохранения от протекания жидкого металла через разделку сварку целесообразно было бы выполнить на флюсовой подушке. В этом случае флюс к изделию поджимают гибким шлангом, соединённым с магистралью сжатого воздуха, винтовыми, рычажными, эксцентриковыми и иными прижимами. Широко применяют магнитные стенды с флюсовой постелью, флюс поджимается магнитами. Однако указанное в задании обозначение способа сварки (АФ) предполагает применение автоматической сварки на весу. С другой стороны, на рис. 3, б показано, что сварка должна вестись с применением флюсовой подушки, чему соответствует иное обозначение способа сварки (АФф)… Предварительно найдём эквивалент Cэ углерода для приближённой оценки свариваемости стали по эмпирической формуле из [2, с. 162]. где символ каждого химического элемента означает его максимальное содержание в процентах для данной марки стали; δ – толщина свариваемых встык деталей, мм. В нашем случае, согласно [3, с. 68], C = 0,22; Mn = 0,65; Cr = 0,30; Ni = 0,30; Mo = 0; Cu = 0,30; P = 0,040; δ = 20 мм. Тогда Сварку можно вести без предварительного подогрева деталей. Согласно [2, с. 129], для сварки стали Ст3 применяют марганцевый высококремнистый флюс в сочетании с низкоуглеродистой или марганцевой электродной проволокой. Используют флюсы марок ОСЦ-45, АН-348А в сочетании с проволокой Св-08, Св-08А, а также Св-08Г и Св-08ГА. Ориентировочные параметры режима сварки при толщине свариваемых листов 20 мм в соответствии с [2, с. 169] следующие: сварочный ток Iсв = 950 … 1000 А, напряжение дуги Uд = 40 … 44 В (переменный ток) или Uд = 36 … 40 В (постоянный ток обратной полярности), скорость сварки vсв = 15 м/ч. Ширина зазора в стыке должна составлять 5 … 6 мм. Для выбора диаметра электродной проволоки воспользуемся формулой из [2, с. 165] откуда получаем dэ = 6 мм. Отметим, что в соответствии с рекомендациями [4, с. 136], примерные параметры режима однопроходной сварки следующие: dэ = 8 мм, Iсв = 1100 А, Uд = 35 В, vсв = 22 м/ч при сварке на флюсовой подушке. Окончательный выбор может быть сделан на основе практики (должны быть соблюдены требования к качеству шва) и экономических соображений (должна быть обеспечена минимальная себестоимость сварки). Учитывая учебный характер расчёта, принимаем для дальнейшего параметры режима сварки в соответствии с [2, с. 169] и dэ = 6 мм. В масштабе 10:1 вычерчиваем на миллиметровой бумаге поперечное сечение свариваемых деталей с учётом подготовки кромок и наносим контуры сечения сварного шва (изображаем нижнюю часть рис. 3, б). При помощи сделанного рисунка устанавливаем, что площадь сечения сварного шва F ≈ 336 мм2, площадь разделки Fр ≈ 200 мм2, площадь усиления (верхнего и нижнего) Fус ≈ 55 мм2. Определим площадь сечения сварного шва, заполняемую наплавленным металлом: Fнапл = Fр + Fус = 200 + 55 = 255 (мм2); определим объём, заполняемый наплавленным металлом, при длине шва L = 3000 мм: Vнапл = Fнапл ∙ L = 255 ∙ 3000 = 765000 (мм3) = 765 см3; определим массу наплавленного металла, принимая его плотность γ = 7,8 г/см3: Qнапл = Vнапл ∙ γ = 765 ∙ 7,8 ≈ 6 ∙ 103 (г) = 6 кг; определим расход электродной проволоки, принимая коэффициент расхода с учётом потерь Kэл = 1,3 (для электродов с тонкой обмазкой): Qэл = Qнапл ∙ Kэл = 6 ∙ 1,3 = 7,8 (кг); расход флюса принимаем равным массе наплавленного металла: Qф = Qнапл = 6 кг. Полагая, что сварка ведётся на переменном токе, по [2, c. 489] принимаем расход электроэнергии на 1 кг наплавленного металла равным 4 кВт ∙ ч. Принимаем коэффициент наплавки aн = 15 г/(А ∙ ч) [2, с. 490]. Определим время сварки: Полагая, что сварка ведётся на переменном токе, по [2, c. 489] принимаем удельный расход электроэнергии равным 4 кВт ∙ ч/кг. Тогда расход электроэнергии на сварку изделия составит 4 ∙ 6 = 24 (кВт ∙ ч). Контроль качества сварного шва можно осуществить посредством его внешнего осмотра и обмера, ультразвуковым методом контроля. Литература 1. Глизманенко Д. Л. Сварка и резка металлов. – М.: Машгиз, 1960. – 448 с. 2. Справочник сварщика / Под ред. В. В. Степанова. – М.: Машиностроение, 1974. – 520 с. 3. Марочник сталей и сплавов / Под общ. ред. А. С. Зубченко. – М.: Машиностроение, 2003. – 784 с. 4. Хренов К. К. Сварка, резка и пайка металлов. – М.: Машгиз, 1952. – 384 с. |