Б-2).Суть доменного процесса. Устройство доменной печи.

до́менный проце́сс

основной способ переработки природного железорудного сырья с получением чугуна (иногда ферросплавов и лигатур). Доменная плавка была освоена ещё в 14 в., и с тех пор уже в течение более 500 лет её технология практически не менялась. Сущность доменного процесса состоит в восстановлении железа из оксидов и получении расплавленного науглероженного металла (чугуна) и шлака, которые легко отделяются друг от друга вследствие различия в плотностях (плотность чугуна примерно в 2.5 раза превышает плотность шлака).

Выплавка чугуна из железорудных материалов производится в доменных печах. В любой момент времени доменная печь заполнена железосодержащими материалами: твёрдыми (в шахте, распаре и на колошнике), размягчёнными (в заплечиках, распаре и нижней части шахты), жидкими (в горне и металлоприёмнике) и коксом, который остаётся твёрдым во всём объёме печи. В нижней части печи кокс формирует своеобразную насадку, которая обеспечивает необходимый газодинамический режим плавки, полноту протекания процессов восстановления железа и науглероживания металла. В горне печи имеются отверстия для выпуска жидких продуктов плавки (лётки) и для ввода во внутреннее пространство печи дутья (фурмы). Доменное дутьё представляет собой воздух (иногда обогащённый кислородом), нагретый до 1000–1350 °C, с топливно-восстановительными добавками (природный газ, угольная пыль, мазут и т. п.). В горне печи формируется окислительная зона, где горят кокс и топливно-восстановительные добавки, в результате чего получается газ, состоящий из азота, оксида углерода и водорода. В окислительной зоне самый высокий уровень температуры (2000–2500 °C) в печи. Образовавшийся в окислительной зоне газ поднимается вверх; по мере продвижения его температура, количество и состав изменяются. Больше всего к нему добавляется оксида углерода, образующегося в результате реакций восстановления оксидов железа, кремния, фосфора, марганца и других элементов углеродом коксовой насадки. Состав газа меняется прежде всего вследствие протекания реакций восстановления – оксид углерода превращается в углекислый газ, а водород – в воду. Нагревая шихту, газ охлаждается до температуры 100–300 °C. Шихтовые материалы загружают в печь периодически, и время их пребывания в печи составляет 5–8 ч. По мере освобождения пространства в нижней части печи в результате сгорания кокса и плавления железной руды шихтовые материалы опускаются вниз, постепенно нагреваясь от поднимающихся вверх газов. При этом из них испаряется влага, происходит разложение карбонатов и восстановление оксидов железа оксидом углерода и водородом. При температуре ок. 1200 °C начинается размягчение, а затем плавление материалов с образованием чугуна и шлака. Шлак получается из пустой породы железорудных материалов, золы кокса и флюса (если он используется при плавке); шлак является главным регулятором химического состава чугуна. Состав чугуна формируется в процессе стекания капель металлического расплава по коксовой насадке и взаимодействия со шлаком. Температура чугуна на выпуске составляет обычно 1380–1420 °C, шлака – 1450–1500 °C. Жидкие продукты плавки выпускают из печи периодически (по мере накопления).

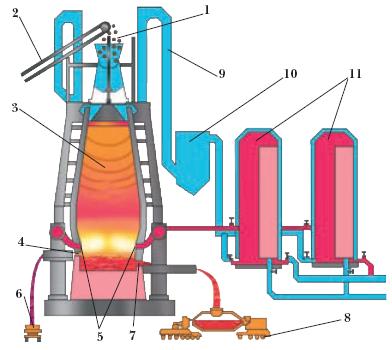

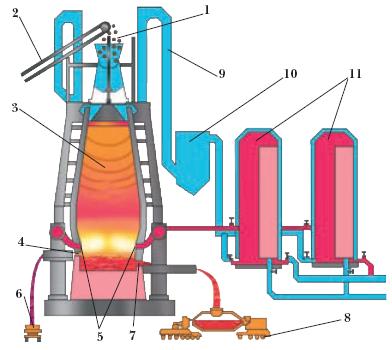

Схема доменной печи:

1 – загрузочная воронка; 2 – загрузочный конвейер; 3 – шахта; 4 – шлаковая лётка; 5 – фурма; 6 – шлаковоз; 7 – чугунная лётка; 8 – чугуновоз; 9 – отходящий газ; 10 – газоочистка; 11 – воздухонагреватели

Доменная печь является одним из наиболее эффективных материалосберегающих агрегатов; коэффициент извлечения железа для чугуна составляет 99.5—99.8 %. Доменная печь занимает головное положение в структуре металлургического предприятия. Качество производимого в доменной печи чугуна определяет параметры последующего сталеплавильного передела, доменный газ служит основой энергетического хозяйства предприятия, в доменной печи утилизируется (через агломерационное производство) большая часть собственных отходов металлургического производства. Доменное производство является практически безотходным, т. к. доменный шлак представляет собой самостоятельную готовую продукцию, пользующуюся спросом не меньшим, чем чугун, а доменные шламы и пыли являются постоянными компонентами шихты агломерационного процесса.

28. Проводниковые материалы. Медь и её сплавы. Марки, свойства, применение.

Медь отличается высокими теплопроводностью, электропроводностью, коррозионной стойкостью, низкой температурой плавления, хорошо обрабатывается давлением, удовлетворительно резанием. Широко применятся в электротехнике, машино- и приборостроении. Медь по ГОСТ 859-78 выпускается в виде катодов, слитков, полос, лент, труб, проволоки, поковок, листов.

Латуни – двойные многокомпонентные медные сплавы с основным легирующим элементом – цинком. По сравнению с медью обладает более высокой прочностью и коррозионной стойкостью. Простые латуни обозначают буквой Л и цифрой, показывающей содержание меди в процентах. В специальных латунях после буквы Л пишут заглавную букву дополнительных легирующих элементов (А - алюминий, Б - бериллий, Ж - железо, К - кремний, Мц - марганец, Н - никель, О - олово, С - свинец, Ц - цинк, Ф. – фосфор) и через тире после содержания меди указывают содержание легирующих элементов в процентах. Латуни разделяют на литейные и деформируемые. Латуни, за исключением свинцовосодержащих, легко поддаются обработке давлением в холодном и горячем состоянии. Все латуни хорошо паяются твердыми и мягкими припоями.

Бронзами называют медные сплавы, в которых основными легирующими элементами являются различные металлы, кроме цинка. Маркируют бронзы буквами Бр, за которыми следуют заглавные буквы легирующих элементов, а через тире цифры, показывающие их процентное содержание.

По сравнению с латунью бронзы обладают более высокой прочностью, коррозионной стойкостью и антифракционными свойствами. Они весьма стойки на воздухе, в морской воде, растворах большинства органических кислот, углекислых растворах.

Большинство бронз (за исключением алюминиевых) хорошо поддаются сварке и пайке твердыми и мягкими припоями.Оловянные бронзы.

Берилевые бронзы : Бр.Б2 (Be 1,8–2,1)( Ni 0,2–0,5); Бр.БНТ1,7 (Be 1,6–1,85)( Ni 0,2–0,4)( Ti 0,1–0,25); Бр.БНТ1,9 (Be 1,85–2,1)( Ni 0,2–0,4)( Ti 0,1–0,25); Бр.БНТ1,9Mr (Be 1,85–2,1)( Ni 0,2–0,4)( Ti 0,1–0,25)( Mg 0,07–0,13); Высокопрочные и токоведущие пружины, мембраны, сильфоны.

Медь в чистом виде имеет красный цвет; чем больше в ней примесей, тем грубее и темнее излом. Температура плавления меди 1083°С, плотность 8,92 г/см3.

Выпускают медь следующих марок: — катодная — МВ4к, МООк, МОку, М1к;

— бескислородная — МООб, МОб, Ml б;

— катодная переплавленная — Ml у;

— раскисленная — М1р, М2р, МЗр, МЗ.

Примеси оказывают существенное влияние на физико-механические характеристики меди. По содержанию примесей различают марки меди:

МОО (99,99 % Си), МО (99,95 % Си), Ml (99,9 % Си), М2 (99,7 % Си), МЗ (99,50 % Си).

Главными достоинствами меди как машиностроительного материала являются высокие теплои электропроводность, пластичность, коррозионная стойкость в сочетании с достаточно высокими механическими свойствами. К недостаткам меди относят низкие литейные свойства и плохую обрабатываемость резанием.

Легирование меди осуществляется с целью придания сплаву требуемых механических, технологических, антифрикционных и других свойств. Химические элементы, используемые при легировании, обозначают в марках медных сплавов следующими индексами:

А — алюминий; Внм — вольфрам; Ви — висмут; В — ванадий; Км— кадмий; Гл — галлий; Г— германий; Ж — железо; Зл — золото; К — кобальт; Кр — кремний; Mr — магний; Мц — марганец; М — медь; Мш — мышьяк; Н — никель; О — олово; С — свинец; Сн — селен; Ср — серебро; Су — сурьма; Ти — титан; Ф — фосфор; Ц — цинк.

Медные сплавы классифицируют:

по химическому составу на: 1)Латуни 2)бронзы 3) медноникелевые сплавы

по технологическому назначению на:

1) деформируемые;2) литейные;

по изменению прочности после термической обработки на:1) упрочняемые;2) неупрочняемые.

Латуни — сплавы меди, в которых главным легирующим элементом является цинк. В зависимости от содержания легирующих компонентов различают:1) простые (двойные) латуни;;2) многокомпонентные (легированные) латуни.

Простые латуни маркируют буквой «Л» и цифрами, показывающими среднее содержание меди в сплаве. Например, сплав Л 90 — латунь, содержащая 90 % меди, остальное — цинк.

В марках легированных латуней группы букв и цифр, стоящих после них, обозначают легирующие элементы и их содержание в процентах. Например, сплав ЛАН КМц 75-2-2,5-0,5-0,5 — латунь алюминиевоникельк-ремнистомарганцезая, содержащая 75 % меди, 2 % алюминия, 2,5 % никеля, 0,5 % кремния, 0,5 % марганца, остальное — цинк.

В зависимости от основного легирующего элемента различают алюминиевые, кремнистые, марганцевые, никелевые, оловянистые, свинцовые и другие латуни.

Алюминиевые латуни — ЛА 85-0,6, ЛА 77-2, ЛАМш 77-2-0,05 обладают повышенными механическими свойствами и коррозионной стойкостью.

Кремнистые латуни — ЛК 80-3, ЛКС 65-1,5-3 и другие отличаются высокой коррозионной стойкостью в атмосферных условиях и в морской воде, а также высокими механическими свойствами.

Марганцевые латуни— ЛМц 58-2, ЛМцА 57-3-1, деформируемые в горячем и холодном состоянии, обладают высокими механическими свойствами, стойкие к коррозии в морской воде и перегретом паре.

Никелевые латуни — ЛН 65-5 и другие имеют высокие механические свойства, хорошо обрабатываются давлением в горячем и холодном состоянии.

Оловянистые латуни — Л О 90-1, ЛО 70-1, ЛО 62-1 отличаются повышенными антифрикционными свойствами и коррозионной стойкостью, хорошо обрабатываются.

Свинцовые латуни — ЛС 63-3, ЛС 74-3, ЛС 60-1 характеризуются повышенными антифрикционными свойствами и хорошо обрабатываются резанием. Свинец в этих сплавах присутствует в виде самостоятельной фазы, практически не изменяющей структуры сплава.

Бронзы — это сплавы меди с оловом и другими элементами (алюминий, кремний, марганец, свинец, бериллий). В зависимости от содержания основных компонентов, бронзы можно условно разделить на:

— оловянные, главным легирующим элементом которых является олово;

— безоловянные (специальные), не содержащие олова.

Бронзы маркируют буквами «Бр», правее ставятся буквенные индексы элементов, входящих в состав. Затем следуют цифры, обозначающие среднее содержание элементов в процентах (цифру, обозначающую содержание меди в бронзе, не ставят). Например, сплав марки БрОЦС 5-5-5 означает, что бронза содержит олова, свинца и цинка по 5 %, остальное — медь (85 %).

Оловянные бронзы обладают высокими антифрикционными свойствами, нечувствительны к перегреву, морозостойки, немагнитны.

В зависимости от технологии переработки оловянные и специальные бронзы подразделяют на:1) деформируемые;2) литейные3) специальные..

Специальные бронзы включают в свой состав алюминий, никель, кремний, железо, бериллий, хром, свинец и другие элементы. В большинстве случаев название бронзы определяется основным легирующим компонентом.

Сплавы меди с никелем подразделяют на конструкционные и электротехнические

Куниоли (медь-никель-алюминий) содержат 6—13 % Ni, 1,5—3 % А1, остальное — медь. Они подвергаются термической обработке (закалка-старение). Куниали служат для изготовления деталей повышенной прочности, пружин и ряда электротехнических изделий.

Нейзильберы (медь-никель-цинк) содержат 15 % Ni, 20 % Sn, остальное — медь. Они имеют белый цвет, близкий к цвету серебра. Нейзильберы хорошо сопротивляются атмосферной коррозии. Их применяют в приборостроении и производстве часов.

Мелъхиоры (медь-никель и небольшие добавки железа и марганца до 1 %) обладают высокой коррозионной стойкостью. Их применяют для изготовления теплообменных аппаратов, штампованных и чеканных изделий.

Копель (медь-никель-марганец) содержат 43 % Ni, 0,5 Мп, остальное — медь. Это специальный сплав с высоким удельным электросопротивлением, используемый для изготовления электронагревательных элементов.

Б-3

3. Продукция доменного производства и её применение.

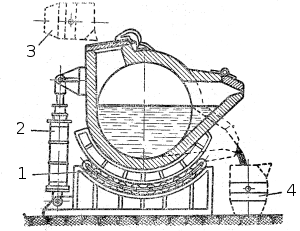

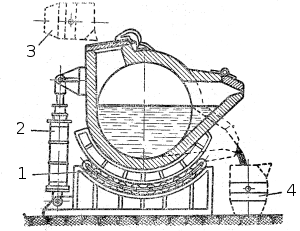

Продуктами доменного производства являются чугун, шлак и доменный газ.Чугун выпускают из доменных печей от 4 до 6 раз в сутки через чугунную летку (Когда чугун выпущен, летку снова закрывают огнеупорной глиной. Для этого применяют специальное приспособление — пневматическую или паровую пушку.Из доменной печи чугунчерез летку поступает по желобу в ковш, который помешен на специальной железнодорожной тележке 21. Жидкий чугун, находящийся в чугуновозных ковшах, может быть использован в жидком виде для производства стали или для отливки чугунных чушек на специальной разливочной машине 5 (

Рис. Миксер для хранения жидкого чугуна: 1-катки для наклона металлоприёмника; 2-механизм для наклона; 3-ковш для сливания чугуна из доменной печи; 4-ковш для подачи чугуна к сталеплавильным печам.Для хранения чугуна в жидком виде его сливают в подогреваемые печи — миксеры (рис. 15) емкостью до 1500 т жидкого чугуна. Чугун подается ковшом 3, миксер установлен на катках 1 и имеет механизм 2 для наклона и наполнения ковша 4 чугуном. При выдерживании чугуна в миксере содержание серы в нем уменьшается на 50—70%. Чугуны, предназначенные для использования в твердом виде на других металлургических и машиностроительных заводах, заливают на разливочных машинах в металлические формы. Машина состоит из бесконечной цепи, на которой укреплены металлические формы. С одной стороны машины в эти формы заливают жидкий чугун (рис 12), а на другом конце образовавшиеся чушки чугуна грузят в вагона.В доменных печах выплавляют чугуны и доменные ферросплавы. Больше всего выплавляется передельных чугунов (содержащих 3,5 ÷ 4,2%С; 0,3 ÷ 1,5% Si; 1,5 ÷ 3,5%Mn; 0,03 ÷ 0,05%S), которые идут для производства стали и составляют 80—90%, затем литейных чугунов 8—17% и доменных ферросплавов 2 — 3%.Для машиностроительной промышленности используются главным образом коксовые литейные чугуны (содержащие 3,5 ÷ 4,2%С; 1,5 ÷ 3,5%Si; 0,1 ÷ 0,5%Р; 0,5 ÷ 1,5%Мn; 0,03%S), в том числе и природно-легированные, содержащие Cr, Ni, Ti, V и другие элементы.Кроме различных чугунов, в доменных печах выплавляются также ферросплавы: ферросилиций с 9÷13% Si; ферромарганец c 70 ÷ 80% Мn; зеркальные чугуны с 10 ÷ 25% Мn. Доменные роеплавы применяют при плавке стали и различных чугунов для фасонного литья.На 1 кг сгоревшего кокса в доменной печи образуется около 3-4 м3 газа. Доменный газ при выходе из доменной печи содержит 8 — 50 г/м3 пыли, состоящей из пылевидной руды и истёртого в порошок топлива и флюсов.Доменные газы для промышленного использования подвергаются очистке: грубой — в сухих очистителях 1, устанавливаемых около доменной печи (рис. 11); полутонкой — в специальных мокрых газоочистителях до содержании пыли 0,3—0,5 г/м3 или тонкой до содержания пыли 0,02 г/м3. Последнюю применяют при пользовании газа в двигателях внутреннего сгорания. Блок оочмстителей 7 показан на рис. 12.Доменные шлаки выпускают в шлаковозные ковши (рис. 12) и перевозят для грануляции к специальным установкам, где водой или паром шлак раздробляют до размеров гравия.Шлаки используют для производства цементов, шлаковых кирпичей, гравия и шлаковой ваты.

29. Проводниковые материалы. Алюминий и его сплавы. Марки, свойства, применение.

Алюминий и его сплавы

Алюминий имеет огромное значение в промышленности из-за высокой пластичности, большой тепло и электропроводности, слабой коррозии, т.к. образующая на поверхности пленка Al2O3 защищает металл от окисления. Из него делают тонкий прокат, фольгу, любой профиль прессованием и другими видами обработки давления. Из него изготавливают разного типа провода, применяют в электроаппаратуре.

Как конструкционный материал алюминий чаще всего применяется в сплавах со следующими легирующими элементами: Cu, Zn, Mg, Ni, Fe, Mn, Ti, Si, Cr, которые формируют упрочняющие зоны и фазы.

Сплав алюминия с медью называется дуралюминием (дюраль); сплав с кремнием – силумин – только литейный сплав. Сплав с марганцем – АМц одновременно повышает коррозионную стойкость; Ni, Ti, Cr, Fe повышает жаропрочность сплавов, затормаживая процесс диффузии; литий и бериллий способствуют возрастанию модуля упругости.

Все алюминиевые сплавы можно разделить на деформируемые (получают

лист, трубы, профиль, паковки, штамповки) и литейные – для фасонного литья.

Сплавы алюминия нашли широкое применение прежде всего в авиации,

автомобилестроении, судостроении и др.отраслях народного хозяйства.

Алюминиевые сплавы подразделяются на деформируемые и литейные. Порошковые материалы, композиты деформируются, а иногда льются.

Неупрочняемые сплавы Al – Mn (АМц) и Al – Mg (АМг). Это коррозион-

ностойкие материалы, идущие на изготовление бензо -, маслобаков, корпусов

судов.

Упрочняемые сплавы Al -Mg – Si (АВ, АД31, АД33) идут для изготовления лопастей и деталей кабин вертолетов, барабанов колес гидросамолетов.

Дуралюмины Al – Cu – Mg (Д1, Д16, Д18, Д19, ВД17, В93, В95, В96 и др.).

Дюраль содержит

от 2 до 4,5 Cu и, кроме того, он часто легируется Mg (0.5%), Mn, Fe, Be, Si, Zn. Перечисленные элементы образуют ряд химических соединений, растворяемых в алюминии – матрице (CuAl2, Mg2Si) и нерастворимых Fe, Mn, Cu. Механические свойства после закалки и старения (отпуска) зависят от температуры закалки и старения, скорости охлаждения.

Высокопрочные сплавы Al – Zn – Mg – Cu (В93, В95, В96Ц) более прочны, чем дюралюминий, обладают лучшей коррозионной стойкостью и применяются для изготовления шпангоутов, лонжеронов, стрингеров. Алюминиевые сплавы часто применяются для изготовления поковок штамповок лопастей винта самолета, рам, поясов лонжеронов, крепежных деталей. Это сплавы АК1, АК6, АК8, АК4.

Жаропрочные алюминиевые сплавы системы Al – Cu – Mn (Д20, Д21) и Al – Cu – Mg – Fe – Ni (АК – 4 – 1) применяют для изготовления поршней, головок цилиндров, дисков, лопаток компрессоров и т.д., работающих при температурах до 300°С. Жаропрочность достигается за счет легирования Ni, Fe, Ti, (Д20, Д21, АК – 4 – 1).

Литейные алюминиевые сплавы применяются для изготовления литых заготовок. Это сплавы Al – Si (силумины), Al – Cu (дюрали), Al – Mg (Амг). К силуминам относятся сплавы Al – Si (AЛ – 2), Al – Si – Mg (АЛ – 4, АЛ – 9, АЛ – 34), которые упрочняются термообработкой. Силумины хорошо льются, обрабатываются резанием, свариваются, анодируются, пропитываются лаками.

Высокопрочные и жаропрочные литейные сплавы систем Аl – Cu – Mn (АЛ – 19), Al – Cu – Mn – Ni (АЛ – 33), Al – Si – Cu – Mg (АЛ – 3, АЛ – 5). Легированные Ti, Cr, Ni, Cl, Zn жаропрочны до 300°С, хорошо термообрабатываются. Из них изготавливают поршни, головки блока, цилиндров и т.п.

Коррозионностойкие литейные алюминиевые сплавы систем Al – Mg (АЛ8, АЛ27) и Al – Mg – Zn (АЛ24) хорошо льются и свариваются. Легирование Be, Ti, Zn вызывает изменение зерна. Они термообрабатываются.

Спеченный алюминиевый порошок (САП) получается прессованием (700 МПа) при температуре 500 – 600°С алюминиевой пудры. САП характеризуется высокой прочностью и жаропрочностью до 500°С.

Спеченные алюминиевые сплавы систем Al-Si-Ni (СОС 1), Al-Si-Fe

(СОС 2) иногда легированные Mn,Cr, Zn, Ti, V закаливаются, стареют, жаро-

прочны до 350°С.

Композиционные алюминиевые сплавы армируются борными волокнами (АД1, АД33, ВКА – 1, ВКА – 2), стальной проволокой (КАС-1, КАС-1А) прочны, гнутся, обладают большой ударной вязкостью, жаропрочностью, усталостью, прочностью.

|

Скачать 0.52 Mb.

Скачать 0.52 Mb.