Гибкие технологии. Гибкие технологии управления персоналом. Контрольная работа по дисциплине Гибкие технологии управления персоналом

Скачать 157.02 Kb. Скачать 157.02 Kb.

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Уральский государственный экономический университет» КОНТРОЛЬНАЯ РАБОТА по дисциплине «Гибкие технологии управления персоналом»

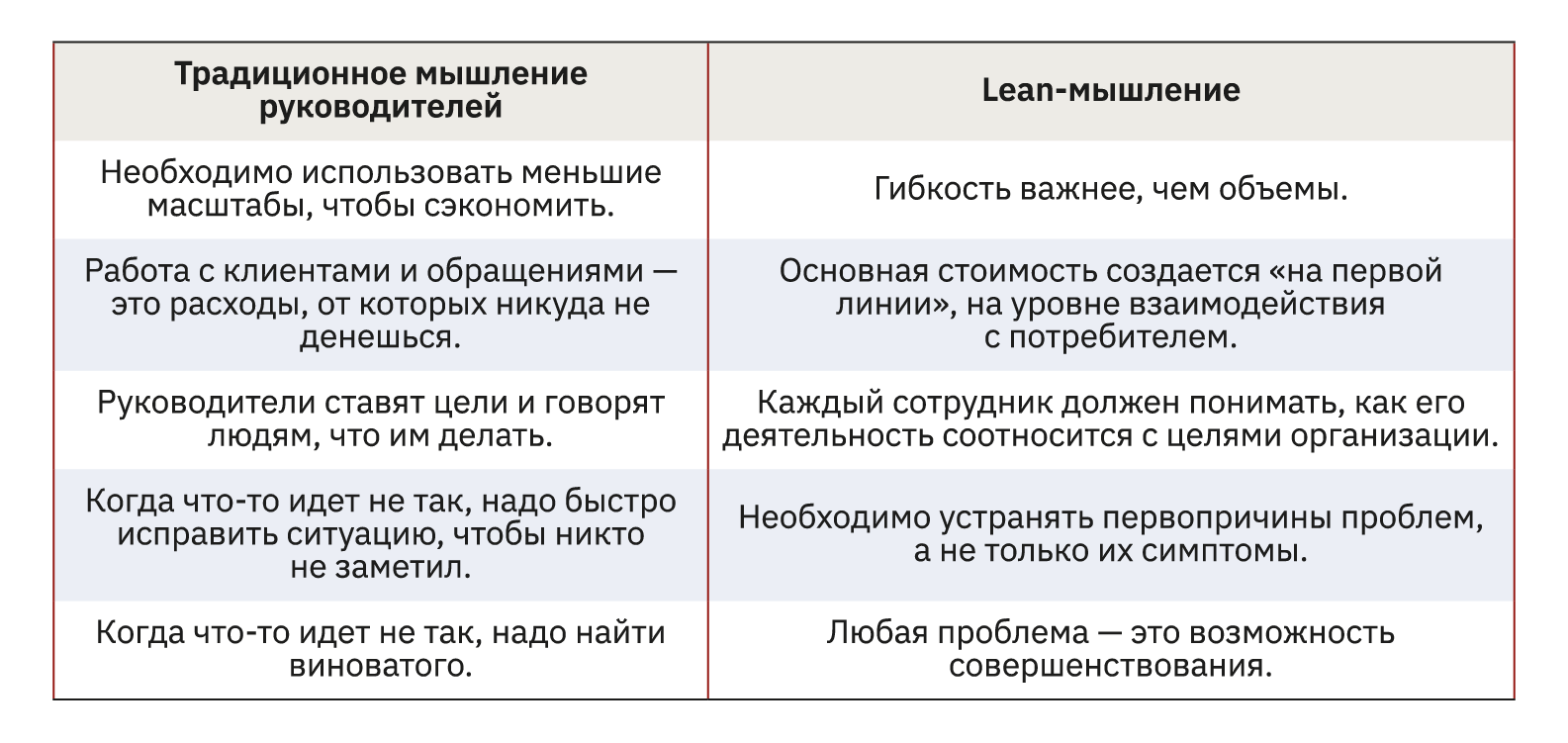

Екатеринбург 2022 г. Содержание 1 LEAN: БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО И БЕРЕЖЛИВОЕ УПРАВЛЕНИЕ…….3 2 Опыт применения Лин-технологий российскими компаниями………………………………………………………………………….7 ЗАКЛЮЧЕНИЕ…………………………………………………………………………..11Список использованных источников……………………………………121 LEAN: БЕРЕЖЛИВОЕ ПРОИЗВОДСТВО И БЕРЕЖЛИВОЕ УПРАВЛЕНИЕ Термин Lean — а точнее Lean production, «бережливое производство» — появился в 1988 году в отчете исследовательского проекта американских автомобилестроителей, искавших причины невероятного успеха своих японских конкурентов. Корни нового типа менеджмента, обеспечившего прорыв японским легковым автомобилям на американском рынке, вели к производственной системе компании Toyota. Вскоре оказалось, что принципы бережливого производства универсальны и прекрасно работают не только в промышленности, но и в сфере услуг, коммунальном хозяйстве, здравоохранении и госуправлении: возникла концепция бережливой организации, а затем и бережливого управления. Cторонники бережливых подходов подчеркивают, что Lean — это не набор инструментов, а способ мышления (cм. таблицу 1). Его основное понятие — ценность. Она может быть определена только клиентом, поэтому в центре Lean-мышления находится человек. В применении к госсектору Lean — клиентоцентричная концепция, которая требует от госслужащего направить все внимание на клиента — того, кто получает государственные или внутренние услуги и определяет их ценность. Таблица 1 - Различия традиционного и Lean-мышления  Lean-подход нацелен на выявление подлинной ценности товаров и услуг и на выстраивание «потока» — наилучшей, без потерь времени и усилий, последовательности действий, создающих эту ценность. В госсекторе сотрудники устраняют напрасные траты ресурсов в рабочем процессе и про каждое действие задают себе вопрос: увеличивает ли оно ценность, приближает ли к решению задачи? Базовые принципы LEAN: Главная роль — у клиента. Ключевая задача — обеспечить ценность услуги для клиента. Сначала нужно определить потери, затем ликвидировать их. Сделать сотрудников организации реальными владельцами процессов. Вдохновлять сотрудников на прорывы. Внедрение Lean (см. таблицу 2) предполагает ряд действий. 1 Определение клиента и ценности процесса для него. 2 Картирование потока создания ценности. Выявление потерь и действий, добавляющих ценность. 3 Выстраивание потока процессов, исключение задержек и проблем с качеством. 4 «Вытягивание» («принцип супермаркета»). Цепочку событий инициирует потребитель. Сигнал к началу очередного этапа работы дает тот, кто потребляет результаты («берет упаковку печенья с полки супермаркета»), а не тот, кто эти результаты обеспечивает («работник, раскладывающий товары на полке»). И так по всей цепочке процесса — управляющий сигнал идет справа налево, от последнего шага к предыдущему и далее до самого первого участника цепочки. 5 Стремление к совершенству. Lean — это постоянный рост. Интегрированная методология «Lean Шесть сигм» (Lean Six Sigma, LSS) возникла в результате объединения Lean-подходов и концепции «Шесть сигм», разработанной в компании Motorola для минимизации отклонений от стандартов в производстве. С точки зрения статистики шесть сигм — это характеристика такого процесса, количество дефектов в котором не превышает 3,4 на миллион операций. Как и Lean, концепция «Шесть сигм» вышла за пределы промышленных предприятий — ее начали применять в сфере услуг. Но у этой методологии обнаружилась слабая сторона: фокусируясь на сокращении нежелательных вариаций процесса, «Шесть сигм» не рассматривает вопрос ценности самого процесса для клиента. Концепция «Lean Шесть сигм» объединила инструменты «Шести сигм» и ценностный подход бережливого управления. LSS — путь постепенных улучшений; они начинаются с выявления потерь, простоев и ненужных трат (Lean) и продолжаются как работа по сокращению дефектов и отклонений в процессе, ценность которого уже определена. В государственной организации применение LSS может включать несколько этапов: выявление и устранение больших объемов потерь или ненужных трат; получение поддержки сотрудников и внедрение Lean-подходов; получение поддержки руководителей и создание доверительной среды; минимизация отклонений в оптимизированном процессе с помощью «Шести сигм». Таблица 2 - Элементы внедрения Lean  Lean production, lean-технологии, бережливое производство — это философия в менеджменте, смысл которой — создавать большую ценность для потребителя за счёт меньших усилий компании. Lean-технологии правильнее назвать не технологиями, а идеологией. Главный фокус Lean — создание ценности; бережливость и экономия — лишь следствие, которое упрощает компании жизнь. Топ-менеджер Toyota Тайити Оно, один из главных идеологов Lean, говорил так: «Следовать Lean — значит дать клиенту то, что он хочет, сколько хочет и когда хочет». Поэтому lean-технологии — это в первую очередь про клиентоориентированность, а уже потом — про бережливость. Такой подход выгоден для всех. Потребитель получает продукт лучшего качества. Производитель не теряет в маржинальности или теряет не много. Lean-философия возникла на производстве в компании Toyota. Сначала она была известна как Toyota Management System. Оттуда lean-технологии распространились сначала на другие производства, а потом — в непроизводственный бизнес. В английском языке термин звучит как Lean production. Перевод «бережливое производство» не дословный. Его использовало издательство «Альпина Паблишер», которое выпустило на русском языке книгу «Lean Thinking: Banish Waste and Create Wealth in Your Corporation», написанную Джеймсом П. Вумеком и Дэниелом Джонсом. Дословно lean можно перевести как «рачительный», «тощий», «скудный». Близкий термин подобрать сложно, и книга получила название «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании». 2 Опыт применения Лин-технологий российскими компаниямиРоссия уступает зарубежным странам в концепции бережливого производства. Несмотря на то, что многими руководителями и специалистами придается большое значение инструментам бережливого производства, ряд компаний столкнулись с проблемами, которые привели их к отказу от внедрения данной технологии. Как правило, российские компании испытывают значительные трудности при реализации технологии бережливого производства. Основные причины сложившейся ситуации, следующие [6]: отсутствие глубокого понимания методологии среди экспертов, которые берутся осуществлять бережливое производство; отсутствие методики адаптации к особенностям конкретного предприятия, использование наиболее общих описанных процедур; отсутствие системного подхода в преобразованиях организации, использование системы бережливого производства, как совокупности инструментов операционного уровня; отсутствие специализированных знаний и навыков для реализации проекта бережливого производства; отсутствие интереса у собственников и топ-менеджеров; сложность понимания всей архитектуры бережливой системы (философских принципов, инструментов, реальных производственных задач, которые они решают); сопротивление изменениям со стороны сотрудников в связи со страхом несоответствия новым требованиям и боязнь потерять работу, а также нежелание увеличивать нагрузки при той же зарплате. Но есть и такие компании, которые добились определенных результатов, используя систему бережливого производства. К положительным изменениям относятся: ежегодное увеличение производительность труда, сокращение производственного цикла, увеличение оборачиваемости денежных средств, увеличение уровня удовлетворенности потребителей, разработка системы мотивации персонала и др. [6]. Первые российские компании, которые стали внедрять элементы бережливого производства, являются Горьковский автомобильный завод ("Группа ГАЗ"), ВАЗ, КАМАЗ, Русал, Евразхолдинг, Еврохим, ВСМПО-АВИСМА, ОАО "КУМЗ", Северсталь-Авто и др. Этот интерес к концепции "бережливого производства" был вызван возросшим притоком ведущих зарубежных компании на российский рынок. С 2007 г. под руководством Германа Грефа Сбербанк начал программу Лин-реформ. Были выбраны приоритетные направления по улучшению банковских процессов на розничном рынке услуг: замена сберкнижек, выплата компенсаций, обмен валюты. Работа проводилась в заранее определённых пилотных офисах. За период реализации программ из двух пилотных офисов поступило более 200 инициатив по оптимизации процессов, например, процесс замены сберкнижки сократился с 20 обязательных операций до пяти, время обслуживания клиента снизилось более чем в пять раз. При выплате компенсаций вкладчикам процедура из малопонятной беготни клиента между окнами в банке свелась к ответам на вопросы операциониста, который самостоятельно заполняет бланк и оформляет его на месте. Подсчёт и проверка правильности купюр вместо трёх разных операций на трёх разных аппаратах свелась к одной. Реализованные инициативы в течении месяца распространялись на остальные 20 тысяч офисов Сбербанка по всей территории России [4]. ПАО КАМАЗ – российское предприятие, занимающееся выпуском дизельных грузовых автомобилей и дизелей с 1976 года. Сейчас КАМАЗ производит автобусы, тракторы, комбайны, электроагрегаты, тепловые миниэлектростанции и комплектующие. Основное производство базируется в г. Набережные Челны (Республика Татарстан). На КАМАЗе с 21 ноября 2005 года внедряется проект «Бережливое производство». Принципы производственной системы КАМАЗа (основаны на принципах Lean): 1. Кайдзен. Компания стремится к постоянным изменениям к лучшему. Изменения затрагивают внутреннюю организацию компании: улучшение процессов, методов работы, повышение уровня корпоративной культуры, т.д. и также это касается продуктов компании: повышение качества, внедрение новых технологий, стремление к мировому уровню производства. 2. Качественное и своевременное удовлетворение требований клиентов. 3. Эффективная организационная структура. Процессный подход является основой высокоэффективной организационной структуры. Организационная структура обеспечивает выполнение стратегических функций и способна быстро меняться при изменении целей. 4. Эффективное использование человеческих ресурсов. 5. Сокращение времени на введение улучшений и передовых технологий. 6.Воспитание лидеров. 7. Личный пример. 8. Партнерские и доверительные отношения. 9. Постоянный обмен опытом между службами и подразделениями. Задачи КАМАЗа: Повышение безопасности труда. Повышение качества продукции. Удовлетворение потребностей потребителя. Повышение конкурентоспособности продукции. Повышение морального духа сотрудников. Вышеуказанные задачи на предприятии решаются за счет методов и инструментов Lean, с помощью которых повышается эффективность процессов, устраняются все виды потерь и формируется новая корпоративная культура. Благодаря бережливым практикам производство в целом может вырасти на десятки процентов, а на отдельных участках можно добиться роста производительности в два-три раза. По словам начальника Центра построения и развития бережливой производственной системы ОАО «РЖД» Сергея Старых, с 2010 по 2017 годы число линейных подразделений компании, применяющих бережливые практики выросло с 47 до 2 тыс, а общее число проектов превысило 5 тыс. В 2013 году это позволило перевозчику сэкономить 560 млн руб, в 2014-м – 1 млрд руб, в 2017-м – 1,14 млрд руб. Сейчас в списке госкорпораций, делающих ставку на бережливость, – «Объединенная вагонная компания» (в 2016 году это обеспечило ей рост производительности труда на основных технологических линиях в среднем на 25% и экономию 195 млн руб.), «Ростех» (технологией уже охвачены КамАЗ, «Вертолеты России», «Авиационное оборудование», концерны КРЭТ и «Калашников», а также Объединенная двигателестроительная корпорация), «Росатом» и многие другие. Среди частных компаний одним из лидеров по внедрению бережливых технологий является группа «Базовый элемент» («Русал», En+, «Русские машины», «Базэл Аэро») [7]. Процесс внедрения системы бережливого производства занимает длительное время и сталкивается с множеством сдерживающих факторов. В то же время использование данной системы дает возможность получить значительные материальные выгоды и преимущества перед конкурентами. Применение всех инструментов бережливого производства и комплексный подход к освоению данной системы будет способствовать успешному развитию предприятия в современных условиях Таким образом, в России есть компании, которые добились определенных результатов, используя систему бережливого производства. К положительным изменениям относятся: ежегодное увеличение производительность труда, сокращение производственного цикла, увеличение оборачиваемости денежных средств, увеличение уровня удовлетворенности потребителей, разработка системы мотивации персонала и др. ЗаключениеСистема "бережливого производства" включает в себя большое количество инструментов и методов. Данная система рационализации рабочего места основана на пяти принципах, которые описываются следующими словами: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и постоянное совершенствование. Следующим этапом в работе над снижением затрат является осуществление информационного и визуального контроля всех процессов производства. Несмотря на то, что на российских предприятиях также применяется бережливое производство, страна уступает зарубежным странам в развитии данной системы. Тем не менее, в России есть компании, которые добились определенных результатов, используя систему бережливого производства. В большинстве случаев российские компании используют определенный набор готовых инструментов для бережливого производства. Этот выбор зависит от сферы деятельности организации, ее жизненного цикла и финансовых возможностей. К положительным изменениям, связанным с применением технологии бережливого производства, относятся: ежегодное увеличение производительность труда, сокращение производственного цикла, увеличение оборачиваемости денежных средств, увеличение уровня удовлетворенности потребителей, разработка системы мотивации персонала и др. Среди этих компаний РЖД, «Почта России», Сбербанк, «Объединенная вагонная компания», «Ростех» (технологией уже охвачены КамАЗ, ГАЗ, «Вертолеты России», «Авиационное оборудование», концерны КРЭТ и «Калашников», а также Объединенная двигателестроительная корпорация), «Росатом» и др. Таким образом, несмотря на отставание российских предприятий по сравнению с зарубежными при реализации системы бережливого производства, исследование показало, что они имеют резерв развития. Список использованных источниковДжонс Д. Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании / Д. Джонс, Д. Вумек. – 2019. – С. 472. Ефимычев Ю.И. Реализация резервов развития промышленного предприятия на основе концепции бережливого производства / Ю.И. Ефимычев, Ю.О. Плехова // Экономика и финансы: Вестник Нижегородского университета им. Н. И. Лобачевского. – 2020. – № 1. – С. 223-227. Оргпром. Бережливое производство [Электронный ресурс]. – Режим доступа: https://orgprom.ru/primery-vnedreniya-berezhlivogo-proizvodstva/lin-banking. Маскелл Б. Практика бережливого учета: управленческий, финансовый учет и система отчетности на бережливых предприятиях: Перевод с англ. М.: Институт комплексных стратегических исследований, 2020. – 384 с. Наугольнова И.А. Отечественный и зарубежный опыт применения системы бережливого производства на промышленных предприятиях // Известия Российского государственного педагогического университета им. А. И. Герцена. – 2014. – № 170. – С. 95-99. Погребняк С. И. Бережливое производство. Формула эффективности / С. И. Погребняк. – М.: Триумф, 2021. – 308 с. |