Бураков (5). Контрольная работа по дисциплине Материаловедение Вариант 11

Скачать 1.32 Mb. Скачать 1.32 Mb.

|

|

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Тульский государственный университет» Интернет-институт ТулГУ КОНТРОЛЬНАЯ РАБОТАпо дисциплине «Материаловедение»Вариант № 11

Тула 2022

Задание №4 Расшифруйте состав и определите, к какой группе относится данный сплав (таблица 4) по назначению и где используется; зарисуйте и опишите микроструктуру сплава; укажите основные требования, предъявляемые к данному сплаву при его использовании в машиностроении. Таблица 4

Данное задание предполагает, что студенты изучают цветные металлы и сплавы. Необходимо дать характеристику представленному сплаву и с помощью справочной литературы указать химический состав, применение, микроструктуру данного сплава.

Задание №6 Вычертите диаграмму состояния системы (таблица 6). Опишите взаимодействие компонентов в жидком и твердом состояниях, укажите структурные составляющие во всех областях диаграммы состояния и объясните характер изменения свойств сплавов. Таблица 6

В ходе выполнения данного задания студентам необходимо найти по справочной литературе предлагаемую им диаграмму состояния сплавов и указать все структурные составляющие и фазы в областях диаграммы. Затем нужно описать к какому типу относится данная диаграмма, какие превращения описываются ей.

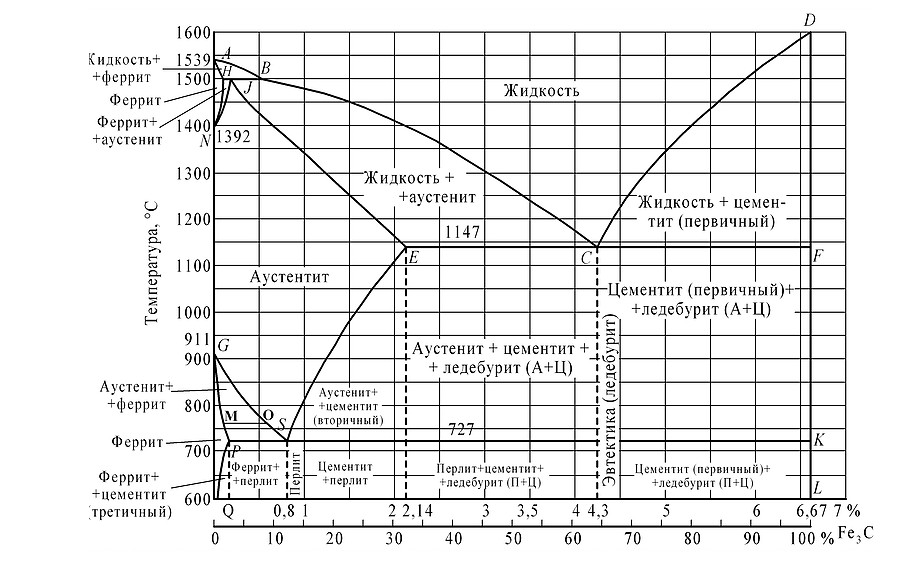

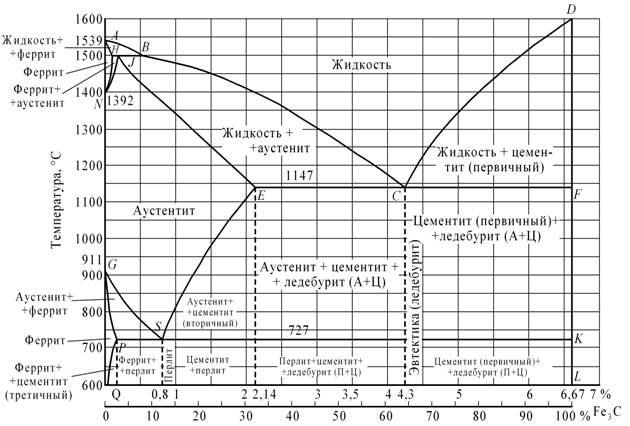

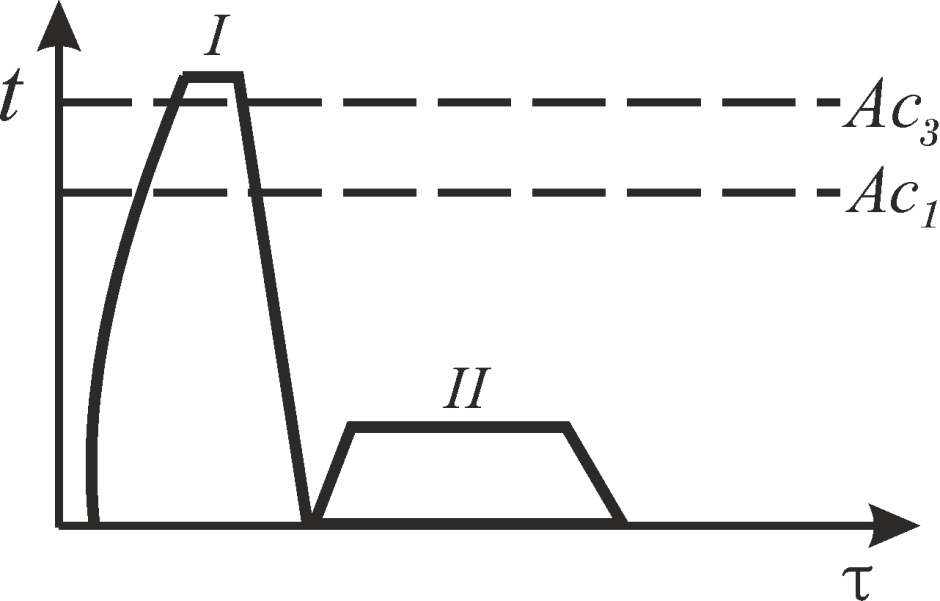

РЕШЕНИЕ Задание №1 Назначьте режим термической обработки (температуру закалки, охлаждающую среду, температуру отпуска) для детали из указанной стали, для получения заданного значения твердости или прочности ( σв ) (вал, сталь 45, значение твердости 23-35 HRC). Опишите микроструктуру и свойства материала до и после термической обработки. Термической обработкой называют процесс обработки изделий из металлов и сплавов путём теплового воздействия с целью изменения их структуры и свойств в заданном направлении. Закалка - термическая операция, состоящая в нагреве выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава. Температура нагрева и время выдержки должны быть такими, чтобы произошли необходимые структурные изменения. Скорость охлаждения должна быть достаточно велика, чтобы при понижении температуры не успели пройти обратные фазовые превращения. Отпуск - термическая операция, состоящая в нагреве закалённого сплава ниже температуры превращения для получения более устойчивого структурного состояния сплава. Закалка доэвтектоидной стали заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и последующем охлаждении со скоростью, превышающей критическую. Температура точки Ас3 для стали 45 составляет 790°С, а Ас1 равна 730°С (рис. 1.1). Структура доэвтектоидной стали при нагреве её до критической точки Ас1 состоит из зерен перлита и феррита. В точке Ас1 происходит превращение перлита в мелкозернистый аустенит. При дальнейшем нагреве от точки Ас1 до Ас3 избыточный феррит растворяется в аустените и при достижении Ас3 (линия GS) превращения заканчиваются. Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита.  Рисунок 1.1 - Диаграмма железо – цементит Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Такая закалка называется неполной. Она обеспечивает хорошие механические свойства и штампуемость. При температуре нагрева структура – аустенит + феррит. При охлаждении со скоростью выше критической происходит мартенситное превращение. В результате получаем структуру феррит + мартенсит. Оптимальный режим нагрева под закалку для доэвтектоидных сталей (%С<0,8%) составляет АС3+(30-50º), т.е. для Ст45 – 800-820ºС. При этом после закалки имеем мелкое зерно, обеспечивающее наилучшие механические свойства, стали 45. Нагрев и выдержка стали 45 выше температуры 820 ºС перед закалкой приводит к росту зерна и ухудшению механических свойств стали после термической обработки. Крупнозернистая структура вызывает повышенную хрупкость стали. Для обеспечения скорости охлаждения выше критической в качестве среды охлаждения выбираем воду. Структура стали 45 при температуре нагрева под закалку – аустенит, после охлаждения со скоростью выше критической – мартенсит. Отпуском называется, нагрев стали до температуры ниже Ас1, выдержка при заданной температуре и последующее охлаждение с заданной скорость (обычно на воздухе). Отпуск является конечной операцией термической обработки, проводится после закалки для уменьшения внутренних напряжений и получения более равновесной структуры. Напряжения в закаленных изделиях снимаются тем полнее, чем выше температура отпуска. Для получения твердости 230…250 НВ (23…35 HRC) отпуск стали 45 необходимо проводить при температуре 500ºС. Среда охлаждения – вода. При высокотемпературном отпуске образуется структура, которая называется сорбит отпуска. Сорбит отпуска состоит из ферритной основы, пронизанной частицами цементита. Свойства стали 45 после термической обработки: σт = 680-780 МПа; σв = 870-970 МПа; δ=13-11%; ψ=61-57%; ан=120-80; НВ=230-250. Задание №2 Для изготовления данной детали выбрана определенная марка стали У7 (деталь – зубило ): расшифруйте состав и определите, к какой группе относится данная сталь по назначению; назначьте режим термической обработки, приведите подробное его обоснование, объяснив влияние легирования на превращения, происходящие на всех этапах термической обработки данной стали; опишите микроструктуру и главные свойства стали после термической обработки. Зубило – инструмент, предназначенный для обработки твердых материалов, таких как металлосодержащие материалы или камень. Представляет собой металлический стержень, плоский с одной стороны (бойковая часть) и заточенный по двум граням с другой (рабочая часть). Ударно-режущий эффект достигается за счет воздействия на бойковую часть ударным инструментом, таким как кувалда или молоток. Бойковая часть зубила носит соответствующее название – затыльник. Рабочая часть имеет два угла резания – главный и вспомогательный. Режущую кромку зубила делают слегка затупленной, это немного увеличивает стойкость инструмента. Обычно ручное зубило держится одной руке, а второй рукой наносятся удары ударным инструментом. Иногда, во избежание травмирования работника, на тело зубила, а именно на ту часть, которая находится между бойковой и рабочими частями надевается так называемый «грибок». Это пластиковый кожух, с бортиком, который не дает произвести удар по руке. Гораздо безопаснее применять зубило с протектором. Зубило имеет несколько разновидностей, такие как: крейцмесель, пика-зубило, канавочник и прочие (рис. 2.1). Особо интересно – кузнечное зубило, которое насаживается на длинную рукоятку как к молотку. Тем самым работник избегает контакта с высокой температурой раскаленного металла.  Рисунок 2.1 – Разновидности зубила Так как инструмент зубило по условию задания изготовлен из инструментальной углеродистой стали У7 с содержанием углерода 0,6—0,7% (рис. 2.2), то температура закалки составляет 810—820° С (цвет каления — от вишневого до светло-вишневого). Охлаждение ведется в воде. Отпуск зубила ведется при температуре 160—200 °С (рис. 2.3).  Рисунок 2.2 – Диаграмма железо – цементит Термообработка стали У7 включает в себя закалку и отпуск (рис. 2.3).  Рисунок 2.3 – Схема термической обработки зубила из стали У7: І закалка; ІІ – низкийотпуск Сталь У7. Заменитель: У8. Классификация: сталь инструментальная углеродистая. Применение: инструмент, который работает в условиях, не вызывающих разогрева рабочей кромки: зубила, долота, бородки, молотки, лезвия ножниц для резки металла, топоры, колуны, стамески, плоскогубцы комбинированные, кувалды. В табл. 2.1 – 2.4 представлены химический состав и некоторые основные свойства стали У7. Таблица 2.1 - Химический состав материала У7 ГОСТ 1435 – 99 (в %)

Температура критических точек материала У7 (0С): Ac1 = 730 , Ac3(Acm) = 770 , Ar1 = 700 , Mn = 280 Таблица 2.2 - Технологические свойства материала У7

Таблица 2.3 - Механические свойства при Т=20oС материала У7

Таблица 2.4 - Физические свойства материала У7

Закалка – термическая обработка – заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной стали) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую. В результате закалки из аустенита образуется неустойчивая, метастабильная структура мартенсит. Для стали У7 температура АС3 = 770°С, поэтому температуру закалки выбираем 810-840°С. Низкий отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. При отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита. вследствие выделения из нее углерода в виде ε-карбида. Низкий отпуск для стали У7 проводим при температуре 160-200ºС. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости изделий. Структура стали У7 – отпущенный мартенсит. |