Контрольная работа по дисциплине Сельхозмашины. КОНТРОЛЬНАЯ ПО Д.С-Х МАШИНЫ. Контрольная работа по дисциплине Сельскохозяйственные машины

Скачать 0.57 Mb. Скачать 0.57 Mb.

|

|

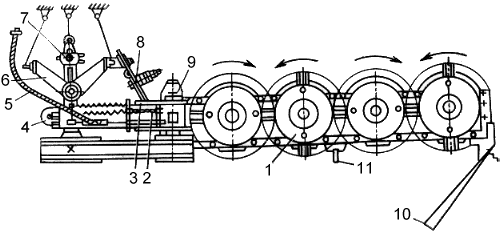

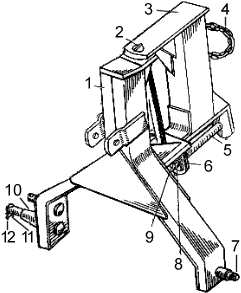

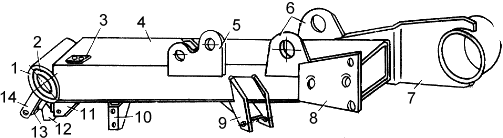

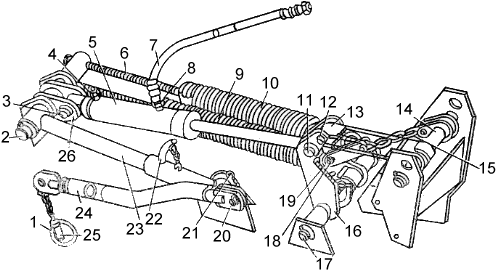

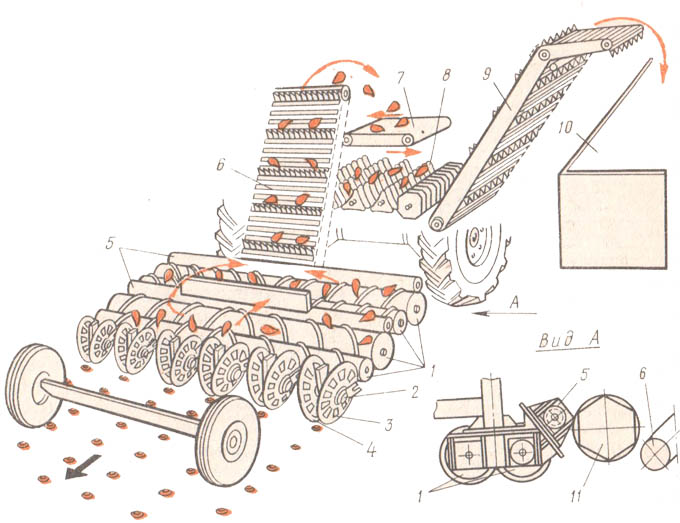

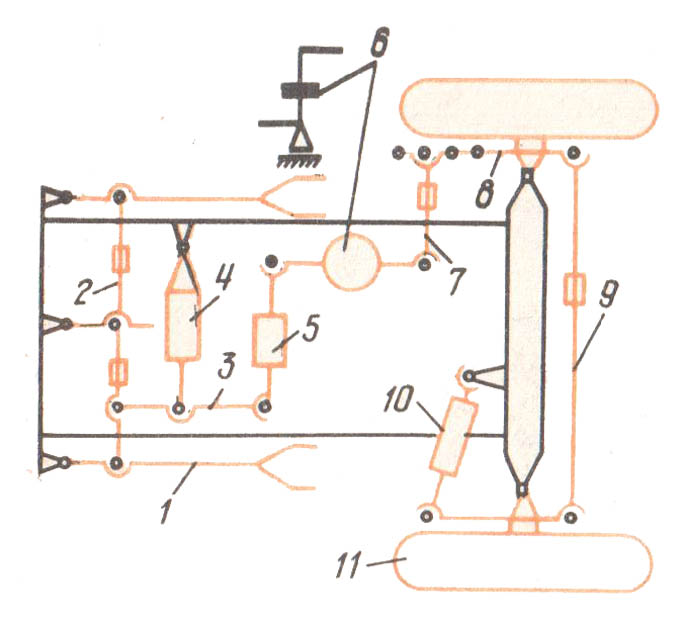

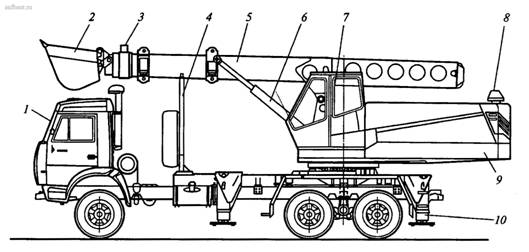

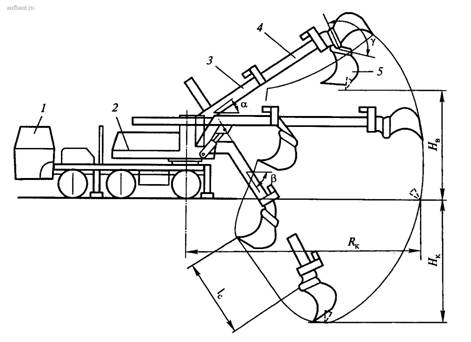

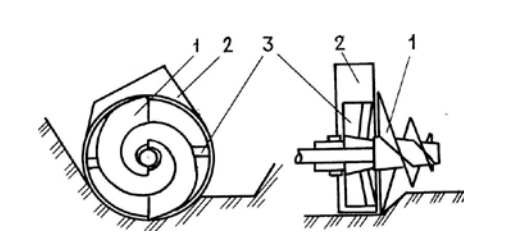

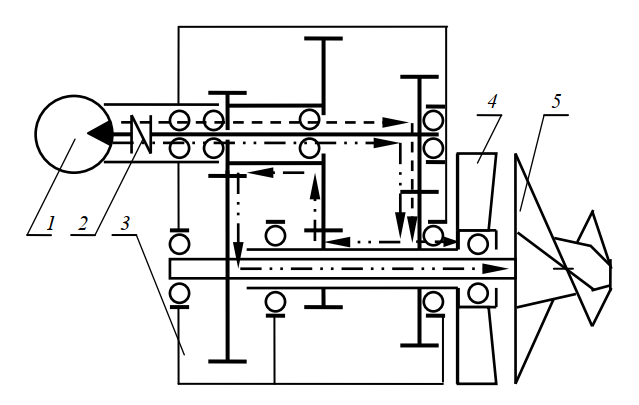

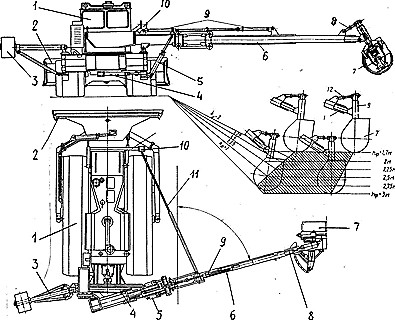

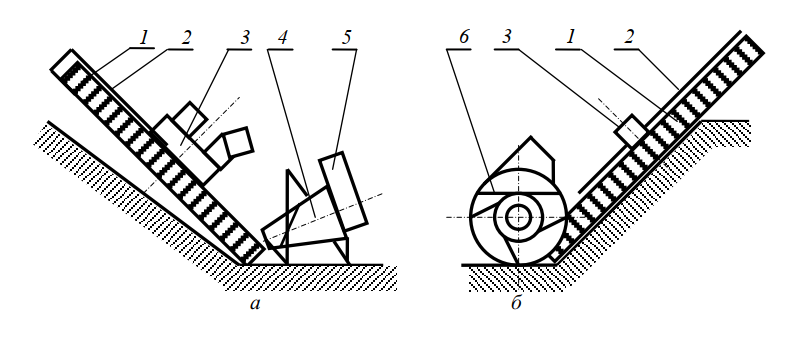

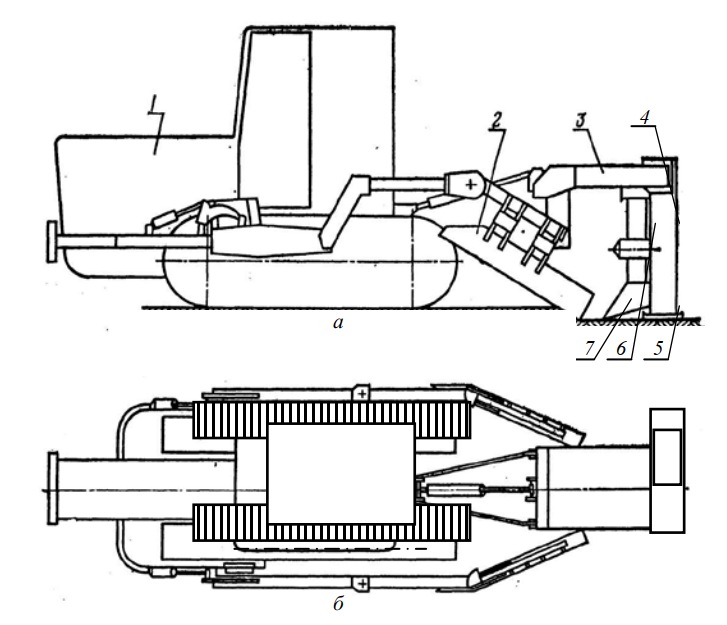

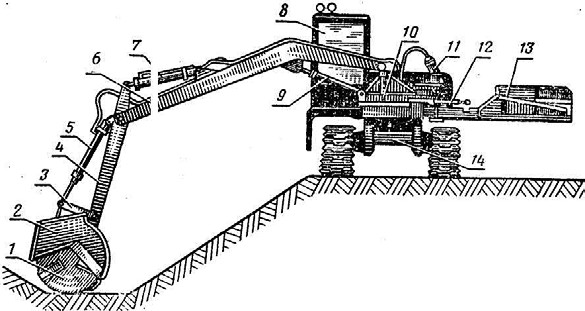

Факультет инженерный __Кафедра «Технический сервис машин» Контрольная работа по дисциплине «Сельскохозяйственные машины» Раздел: «Почвообрабатывающие машины» Проверил___________ 2022 СОДЕРЖАНИЕ УСТРОЙСТВО, РАБОЧИЙ ПРОЦЕСС И ТЕХНОЛОГИЧЕСКИЕ РЕГУЛИРОВКИ КОСИЛКИ С ДИСКОВЫМ РЕЖУЩИМ АППАРАТОМ. НАСТРОЙКИ И РЕГУЛИРОВКИ НА РЕЖИМЫ РАБОТЫ ПРИМЕНИТЕЛЬНО К УСЛОВИЯМ ЗОНЫ РАСПОЛОЖЕНИЯ ВУЗа: 2.1. Корнеуборочной самоходной машины. 2.2. ЭКСКАВАТОРА-ПЛАНИРОВЩИКА. 2.3. КАНАЛООЧИСТИТЕЛЯ. ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ 1. УСТРОЙСТВО, РАБОЧИЙ ПРОЦЕСС И ТЕХНОЛОГИЧЕСКИЕ РЕГУЛИРОВКИ КОСИЛКИ С ДИСКОВЫМ РЕЖУЩИМ АППАРАТОМ . Косилка предназначена для скашивания естественных и сеяных трав, в том числе высокоурожайных и полеглых с укладкой скошенной массы в прокос. Косилка применяется во всех зонах, кроме горных, на выровненных лугах (сенокосах) не засоренных камнями, выступающими из почвы более чем на 30 мм. Косилка агрегатируется с тракторами класса 0,9 и 1,4 т.с., оборудованными трехточечной задней навесной системой, имеющими вал отбора мощности трактора с частотой вращения 1000 оборотов в 1 мин. Косилка (рис.1 ) состоит из уравновешивания 2, режущего бруса 1, полевого делителя 10, тягового предохранителя 8,механизмов привода 7, стойки 4, гидрооборудования 5 . Технологический процесс работы: Срезание стеблей растений осуществляется с помощью ножей, шарнирно установленных на роторах, вращающихся навстречу друг другу со скоростью 65 м/с . Ножи срезают траву по принципу бесподпорного среза, подхватывают ее и выносят из зоны резания, перемещая над режущим брусом. Траектории движения ножей соседних роторов взаимно перекрываются, благодаря чему обеспечивается качественный покос.Привод косилки осуществляется от вала отбора мощности трактора. Скорость вращения ВОМ – 1000 об/мин.  Рис.1 Устройство и работа составных частей косилки 1. Рама навескиПрисоединение косилки к навесному устройству трактора осуществляется с помощью рамы навески (рис. 2), состоящей из главной рамы 1 и подвески 3.  Рис.2. Рама навески Главная рама представляет собой сварную конструкцию с осями 7 для крепления ее к нижним тягам навесного устройства трактора. На правой стороне имеется ось 10 для крепления тягового предохранителя, который после установки фиксируется штырем 11 и шплинтом 12. К раме шарнирно на оси 2 присоединена подвеска 3, в нижней части которой имеется кронштейн 6 для крепления подрамника через ось 5, фиксируемую гайкой 8 и шплинтом 10. К подвеске также крепится цепь 4 для крепления транспортной тяги. 2. ПодрамникПодрамник (рис.3) представляет собой сварную рамную конструкцию и является связующим звеном между рамой навески и режущим аппаратом. Основу конструкции составляет короб 4, на котором имеется труба 1 с втулками 2 для присоединения подрамника к подвеске, кронштейн 5 для присоединения транспортной тяги и телескопического стопорного устройства, кронштейн 9 для крепления тягового предохранителя, кронштейн 10 и накладка 3 для крепления кожуха ременной передачи, кронштейн 12 для установки стойки, кронштейн 11 и кронштейн 14 с сухариком 13 для крепления привода. В передней части имеются ушки 6 для присоединения механизма подьема, а также кронштейн 7 и накладка 8 для установки коробки привода.  Рис.3. Подрамник 3.Механизм уравновешиванияМеханизм уравновешивания предназначен для ограничения давления режущего аппарата на почву, обеспечения копирования режущим аппаратом неровностей поля и перевода косилки в транспортное положение.  Рис.4. Механизм уравновешивания и гидрооборудование Механизм уравновешивания (рис. 4) состоит из гидроцилиндра 5, шарнирно соединенного с рычагом 16, который через тягу свободного хода 13 связан с режущим аппаратом, уравновешиваемым пружинами 9 и 10 через рычажный сектор 19 и гибкую тягу 15.Для удерживания механизма в транспортном положении и предотвращения опускания режущего аппарата при отказе гидросистемы служит транспортная тяга 24, накидываемая на штырь кронштейна 11 (см. рис.1), а также телескопическое стопорное устройство 23, устанавливаемое в положение транспорта.Регулировка давления внутреннего и наружного башмаков режущего аппарата на почву осуществляется натяжными болтами 6.Для фиксации транспортной тяги 24 и телескопического стопорного устройства 23 используется штырь 25 с кольцом 1 и штырь 22.Звенья механизма подьема шарнирно связаны друг с другом, а также с рамой и с режущим аппаратом посредством осей 2, 3, 11, 12, 14, 17, 18, 20, 21.При рабочем положении режущего аппарата шток гидроцилиндра 5 выдвинут, положение рукоятки гидрораспределителя - "плавающее". Транспортная тяга 24 сложена и закреплена цепью. Штырь 3 телескопического стопорного устройства вынут из отверстия и закреплен на скобе. Пружины 9 и 10 уравновешивают часть веса подрамника и режущего аппарата и обеспечивают необходимое давление его башмаков на почву. Перемещение режущего аппарата при копировании неровностей поля обеспечивается тягой свободного хода 13 и шарнирным четырехзвенником, образованным рамой, подрамником, рычагом 16 и гидроцилиндром 5.При обьезде препятствий, разворотах и небольших переездах режущий аппарат переводится в положение ближнего транспорта.Эта операция производится водителем. При этом сначала включается гидроцилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через тягу 13 происходит поворот режущего аппарата.В поднятом положении режущий аппарат не фиксируется, поэтому во избежание выхода из строя гидросистемы косилки длительные переезды агрегата в положении ближнего транспорта не допускаются.При переводе косилки в транспортное положение для дальних переездов, как при переводе в ближний транспорт, включается цилиндр навесной системы трактора, и косилка вместе с навеской подымается на необходимую высоту. Затем включается гидроцилиндр косилки 5, его шток втягивается и через рычаг 16 и тягу 13 поворачивает режущий аппарат до вертикального положения. Далее навесная система трактора возвращается в прежнее положение. Для фиксации механизма в поднятом положении на штырь кронштейна 11 надевается транспортная тяга 24. Длина тяги регулируется резьбовым наконечником. Она закрепляется штырем 25 и стопорится пружинным кольцом 1. Штырь телескопического устройства устанавливается в отверстие.Перевод косилки в рабочее положение осуществляется в обратном порядке. 2.НАСТРОЙКИ И РЕГУЛИРОВКИ НА РЕЖИМЫ РАБОТЫ ПРИМЕНИТЕЛЬНО К УСЛОВИЯМ ЗОНЫ РАСПОЛОЖЕНИЯ ВУЗа: 2.1. Корнеуборочной самоходной машины.  Устройство -Рис.1. (на примере КС-6Б) 1 — шнеки; 2 — вал редуктора; 3 — активный диск; 4 — пассивный диск; 5 — вальцы; 6 — продольный элеватор; 7 — ленточный транспортер; 8 — комкодробитель; 9 — погрузочный элеватор; 10 — транспортное средство; 11 — передаточный битер. Главное её назначения — уборка корнеплодов сахарной свеклы после скашивания ботвы с погрузкой их в транспортное средство. Она состоит из ходовой части, аналогичной по устройству с ходовой частью комбайна СК-5 «Нива», с объемным гидроприводом, дизеля СМД-64, шести активных и шести пассивных дисков 3 и 4, шнекового очистителя 1; продольного элеватора 6; ленточного транспортера 7; комкодробителя 8 и погрузочного элеватора 9.При движении корнеуборочной машины ребристые диски 3 и 4 копачей извлекают корнеплоды из почвы и лопастными битерами перебрасывают их на шнеки 1 очистителя, где ворох очищается от земли и растительных остатков. Активный диск 3 копача вращается на валу 2 редуктора. На первых двух шнеках 1 корнеплоды перемещаются вправо и влево от продольной оси, а на двух задних — к середине, в результате чего они очищаются от почвы.Очищенные корнеплоды подаются к передаточному битеру 11 и далее —на продольный элеватор 6. Он сбрасывает их в бункер, дно которого — ленточный транспортер 7, подающий корнеплоды на комкодробитель 8, где они очищаются от комков почвы, или на погрузочный элеватор 9, если комки в ворохе отсутствуют. При смене транспортного средства 10 ленточный транспортер 7 и элеватор 9 временно отключают, и корнеплоды накапливаются в бункере.Гидросистема корнеуборочной машины состоит из двух независимых систем. Основная гидросистема предназначена для подъема и опускания копачей и копиров, погрузочного элеватора, его включения и выключения во время смены транспортных средств на ходу и управления сцеплением дизеля. Рулевое управление с объемным гидроприводом предназначено для облегчения ручного вождения и периодической корректировки направления движения при автоматическом вождении. Автомат вождения работает следующим образом.  Рис.2.КИНЕМАТИЧЕСКАЯ СХЕМА ВОЖДЕНИЯ КС-6Б 1 — копир; 2 — поперечная тяга; 3 — рычаг золотника; 4 — корректировочный гидроцилиндр; 5 — золотник управления колес; 6 — фрикционное размыкающее устройство; 7 — тяга обратной связи; 8 — кривошип следящего устройства; 9 — рулевая трапеция; 10 — гидроцилиндр управляемых колес; 11 — управляемое колесо. Масло от насоса подается к распределителю и от него золотнику 5. Если рядки свеклы прямолинейны, то копиры 1, установленные впереди копачей, неподвижны, золотник 5 находится в нейтральном положении и масло идет на слив. При искривлении рядков копиры 1 поворачиваются. Под воздействием поперечной тяги 2 и рычага 3, который связан с копирами 1, золотник выходит из нейтрального положения, и масло поступает в одну из полостей гидроцилиндра 10 поворота. Он поворачивает колеса 11, а с ними и тягу 7 обратной связи, которая через фрикционное устройство 6 перемещает корпус золотника, восстанавливая нейтральное положение. Вручную при автоматическом вождении направление движения корректируют поворотом рулевого колеса, при вращении которого насос-дозатор нагнетает масло к гидроцилиндру корректировки 4, его шток перемещает золотник 5, а, следовательно, поворачиваются управляемые колеса 11.Ручное вождение возможно только с поднятыми копирами.Корнеуборочная машина КС-6Б снабжена универсальной системой автоматического контроля и сигнализации УСАК-13, предназначенной для контроля работы рабочих органов машины, перемещения и снижения скорости их движения, а также сигнализации о возникновении неисправностей в той или иной сборочной единице. Рис.2.КИНЕМАТИЧЕСКАЯ СХЕМА ВОЖДЕНИЯ КС-6Б 1 — копир; 2 — поперечная тяга; 3 — рычаг золотника; 4 — корректировочный гидроцилиндр; 5 — золотник управления колес; 6 — фрикционное размыкающее устройство; 7 — тяга обратной связи; 8 — кривошип следящего устройства; 9 — рулевая трапеция; 10 — гидроцилиндр управляемых колес; 11 — управляемое колесо. Масло от насоса подается к распределителю и от него золотнику 5. Если рядки свеклы прямолинейны, то копиры 1, установленные впереди копачей, неподвижны, золотник 5 находится в нейтральном положении и масло идет на слив. При искривлении рядков копиры 1 поворачиваются. Под воздействием поперечной тяги 2 и рычага 3, который связан с копирами 1, золотник выходит из нейтрального положения, и масло поступает в одну из полостей гидроцилиндра 10 поворота. Он поворачивает колеса 11, а с ними и тягу 7 обратной связи, которая через фрикционное устройство 6 перемещает корпус золотника, восстанавливая нейтральное положение. Вручную при автоматическом вождении направление движения корректируют поворотом рулевого колеса, при вращении которого насос-дозатор нагнетает масло к гидроцилиндру корректировки 4, его шток перемещает золотник 5, а, следовательно, поворачиваются управляемые колеса 11.Ручное вождение возможно только с поднятыми копирами.Корнеуборочная машина КС-6Б снабжена универсальной системой автоматического контроля и сигнализации УСАК-13, предназначенной для контроля работы рабочих органов машины, перемещения и снижения скорости их движения, а также сигнализации о возникновении неисправностей в той или иной сборочной единице. Регулировки КС-6Б. Автомат вождения регулируют на чувствительность. Если тягу 7 переставить по отверстиям кривошипа 8 в сторону увеличения радиуса, то корнеуборочная машина будет меньше реагировать на искривление рядков.Поэтому при уборке прямолинейных посевов применяют большой радиус кривошипа.Поводки лап копиров 1 устанавливают параллельно продольным грядилям рамы, а расстояние между их носками должно быть 0,45 м. Это достигается винтами попереч ной тяги 2, изменяющими ее длину. Глубина хода копиров в почве поддерживается не более 0,03 м изменением длины верхней тяги параллелограмма подвески. Очень важно отрегулировать зазор между перьями копиров и головками корнеплодов (1… 1,5 мм), который устанавливают раздвиганием перьев.Диски копачей установлены под углом один к другому, поэтому сходящиеся кромки образуют зазор 30…45 мм, который регулируют в зависимости от размеров убираемых корнеплодов шайбами, установленными между корпусами конических подшипников и дисками. Для уменьшения зазора шайбы ставят снаружи дисков, а для увеличения с внутренней стороны.Глубину хода копачей (0,08…0,1 м) регулируют перестановкой штырей в отверстиях кронштейна, ограничивающих опускание подвижной рамы. Очень важно выдержать зазор между режущей кромкой дисков 3 и 4, копачей и поверхностью первого шнека 1 очистителя (80 ± 5 мм). Регулируют зазор прокладками между державкой стойки копача и брусом рамы.При переводе погрузочного элеватора 9 в транспортное положение его верхняя часть укладывается в бункер, а верхняя часть продольного элеватора 6 выводится за пределы бункера. Правильное взаимодействие элеваторов обеспечивают регулировкой длины тяги механизма связи.Валы комкодробителя 8 вращаются с одинаковой частотой. Поэтому угол между прямолинейными гранями смежных валов сохраняется постоянным. Предусмотрена настройка на четыре режима работы. Первые три с углами между гранями 39, 42 и 46° — это режимы комкодробления, а четвертый с углом 85° — режим транспортирования. Режим устанавливают поворотом валов до тех пор, пока цифры на приводных звездочках не окажутся в верхнем положении.После этого надевают и соединяют цепи. Для режимов I, II, III на приводном валу устанавливают звездочку с числом зубьев 28, а для IV—с числом зубьев 15. 2.2. ЭКСКАВАТОРА-ПЛАНИРОВЩИКА. Экскаваторы-планировщики представляют собой универсальные гидравлические полноповоротные машины четвертой размерной группы, основным рабочим движением которых является выдвижение-втягивание телескопической стрелы с полноповоротным ковшом при копании, планировании и транспортировании грунта в ковше после экскавации. Эти машины разрабатывают грунты I-III категорий и характеризуются малой габаритной высотой, что позволяет эффективно использовать их в стесненных условиях городской застройки, в труднодоступных местах и закрытых помещениях, в частности для разработки грунта под мостами, на участках пересечения подземных коммуникаций, при их ремонте и в аварийных ситуациях, внутри зданий и сооружений; для зачистки дна и вертикальных стенок траншей и котлованов; подсыпки и разравнивания грунта под полы, фундаменты и подпольные каналы; засыпки пазух фундаментов, траншей и котлованов; подачи материалов через проемы в стенах под низкое перекрытие и т. п.Экскаваторы с телескопическим рабочим оборудованием широко применяют на рассредоточенных объектах малого объема как универсальные землеройные машины. Наиболее эффективно они используются при планировании наклонных поверхностей каналов, насыпей и выемок земляного полотна, расположенных ниже уровня стоянки экскаватора.  Рис.1 Рис.1Экскаватор-планировщик ЕW-25-М 1.100: 1 - базовое шасси; 2 - ковш; 3 - выдвижная секция стрелы; 4 - стойка; 5 - основная (наружная) секция стрелы; 6 - гидроцилиндр подъема-опускания стрелы; 7 - кабина оператора; 8 - дизель экскаваторной установки; 9 - поворотная платформа; 10 - выносная гидравлическая опора. Схема рабочей зоны экскаватора-планировщика( Рис.2 ) Базовое шасси 1, поворотная платформа 2 (с расположенными на ней силовой установкой, узлами гидропривода, кабиной машиниста) и телескопическое рабочее оборудование. Поворотная платформа опирается на раму ходового оборудования через роликовое опорно-поворотное устройство. Телескопическое рабочее оборудование экскаваторов-планировщиков имеет единую принципиальную схему и состоит из телескопической стрелы прямоугольного сечения, сменного рабочего органа и механизмов выдвижения-втягивания стрелы, подъема-опускания стрелы, поворота ковша относительно собственной оси и продольной оси стрелы.  Рис.2 Рис.2Телескопическая стрела включает две секции - наружную 3, шарнирно прикрепляемую к поворотной платформе, и выдвижную внутреннюю 4, несущую на переднем конце сменный рабочий орган 5.Гидравлический привод рабочего оборудования обеспечивает выполнение пяти рабочих движений: прямолинейное движение рабочего органа при изменении длины телескопической стрелы (ход стрелы lс 4,15 м) с помощью длинно-ходового гидроцилиндра, подъем (на угол = 0...300) и опускание (на угол = 0…70°) стрелы в вертикальной плоскости двумя параллельно установленными гидроцилиндрами, поворот ковша относительно оси его подвески (на угол = 0...1450) и вокруг продольной оси стрелы (360°). Три из пяти рабочих движений можно совмещать: при планировочных работах - выдвижение (втягивание) стрелы, ее подъем (опускание) и поворот ковша; при повороте на выгрузку (в забой) - подъем (опускание) стрелы, ее выдвижение и поворот платформы. Выполнение основных видов земляных работ осуществляется следующими движениями стрелы и ковша: планирование и зачистка наклонных поверхностей, расположенных ниже уровня стоянки машины, - втягиванием телескопической стрелы с коррекцией толщины срезаемой стружки небольшим поворотом ковша; зачистка и планирование горизонтальных поверхностей на уровне и ниже уровня стоянки экскаватора - совмещением опускания и втягивания стрелы с периодической коррекцией положения ковша; зачистка и доводка боковых (наклонных и вертикальных) поверхностей земляных сооружений при расположении экскаватора вдоль оси сооружения (например, в траншеях) - втягиванием телескопической стрелы и поворотом рабочего органа относительно продольной оси стрелы на некоторый угол. 2.3. КАНАЛООЧИСТИТЕЛЯ. Наиболее часто применяющимися для очистки дна каналов от наносов являются шнекороторные рабочие органы, состоящие из привода (Рис. 1), кожуха 2, лопастного метателя 3 и конического шнека 1, в рабочем положении имеющего ось вращения, параллельную оси канала.  Рис.1 Шнекороторный рабочий орган: 1 – конический шнек; 2 – кожух; 3 – метатель. Привод рабочего органа ( Рис.2) обеспечивается от гидромотора 1 через редуктор 3, с ведущим валом которого гидромотор сообщен посредством шлицевой муфты 2. Передача вращения на метатель 4 производится зубчатыми колесами по кинематической цепи, указанной штриховыми стрелками. Шнек 5 имеет значительно меньшую частоту вращения, чем метатель. Вращение на шнек от гидромотора передается по цепи, обозначенной штрихпунктирной стрелкой.  Рис.2Кинематическая схема привода шнекороторного рабочего органа: 1 – гидромотор; 2 – шлицевая муфта; 3 – редуктор; 4 – метатель; 5 – шнек. Рис.2Кинематическая схема привода шнекороторного рабочего органа: 1 – гидромотор; 2 – шлицевая муфта; 3 – редуктор; 4 – метатель; 5 – шнек.Такой рабочий орган может работать даже при достаточно большой глубине воды в канале, но не превышающей ¾ диаметра метателя. Рассматриваемые шнекороторные рабочие органы нежелательно применять в сухих и заросших каналах. При очистке каналов без воды, которые проложены в минеральных грунтах, особенно быстро изнашиваются элементы шнековых рабочих органов, контактирующие с абразивной средой. Нельзя работать в грунтах, имеющих посторонние включения – камни и древесные остатки. Компоновка каналоочистителя со шнекороторным рабочим органом на примере каналоочистителя МР-16 показана на рис. 3. 1 – трактор; 2 – оборудование для разравнивания кавальеров; 3 – противовес; 4 – гидроцилиндр поворота; 5 – гидроцилиндр подъема; 6 – телескопическая стрела; 7 – рабочий орган; 8, 12 – винтовые тяги; 9 – сдвоенный гидроцилиндр; 10 – опора; 11 – телескопическая тяга.  Рис.3 Каналоочиститель МР-16 со шнекороторным рабочим органом: Базой машины является трактор 1 на гусеничном ходу с увеличенной опорной поверхностью. На него навешено оборудование для разравнивания кавальеров 2, противовес 3 и рабочее каналоочистительное оборудование, состоящее из телескопической 6, управляемой гидроцилиндрами подъема 5 и поворота 4. Длина стрелы изменяется сдвоенным гидроцилиндром 9. Изменением длины винтовой тяги 8 задается нужное положение рабочему органу 7. Горизонтальные усилия, направленные против хода каналоочистителя и действующие на рабочий орган, воспринимаются телескопической тягой 11. При транспортном положении стрела рабочего органа ориентируется вдоль трактора и укладывается на опору 10. Одновременно противовес поворачивается назад, уменьшая габарит каналоочистителя по ширине в транспортном положении. Шнекофрезерный рабочий орган с коническим шнеком, схематически изображенный на рис.4, а, служит для очистки дна и откоса и представляет собой комбинацию из фрезерного рабочего органа 1 с осью вращения, перпендикулярной откосу, и шнекового рабочего органа 4 с осью вращения, перпендикулярной откосу.Фреза охвачена кожухом 2 и приводится в действие приводом 3, а шнек – приводом 5.  Рис.4 Схема комбинированных рабочих органов: а – шнекофрезерного с коническим шнеком; б – двухфрезерного; 1 – фрезерный рабочий орган с осью вращения, перпендикулярной откосу; 2 – кожух; 3 – привод фрезы; 4 – шнековый рабочий орган с осью вращения, перпендикулярной откосу; 5 – привод шнека; 6 – фрезерный рабочий орган с осью вращения, параллельной оси канала. Двухфрезерный рабочий орган (рис. 4, б) служит для очистки дна и откоса и представляет собой комбинацию из фрезерного рабочего органа 6 с осью вращения, параллельной оси канала, и фрезерного рабочего органа 1 с осью вращения, перпендикулярной откосу. Рис.4 Схема комбинированных рабочих органов: а – шнекофрезерного с коническим шнеком; б – двухфрезерного; 1 – фрезерный рабочий орган с осью вращения, перпендикулярной откосу; 2 – кожух; 3 – привод фрезы; 4 – шнековый рабочий орган с осью вращения, перпендикулярной откосу; 5 – привод шнека; 6 – фрезерный рабочий орган с осью вращения, параллельной оси канала. Двухфрезерный рабочий орган (рис. 4, б) служит для очистки дна и откоса и представляет собой комбинацию из фрезерного рабочего органа 6 с осью вращения, параллельной оси канала, и фрезерного рабочего органа 1 с осью вращения, перпендикулярной откосу.Отвально-фрезерные каналоочистители (рис. 5) используются для полнопрофильной очистки канала. Большая масса рабочего оборудования каналоочистителей предопределяет их применение в качестве внутриканальных, навешиваемых на трактор 1 с узкой колеей. Очистительное оборудование крепится к раме 3. От вала отбора мощности трактора посредством карданного вала вращение передается на цепной редуктор 4 и далее на фрезу 6, которая выбрасывает грунт, подаваемый ей отвалами (откосниками) 2 и лемехом 7, подчищающим дно. В рабочем положении оборудование опирается на лыжу 5.  Рис.5 Схема отвально-фрезерного каналоочистителя: а – вид сбоку; б – вид сверху; 1 – трактор; 2 – отвалы; 3 – рама; 4 – цепной редуктор; 5 – лыжа; 6 – фреза; 7 – лемех. По другому варианту исполнения фреза приводится во вращение посредством карданного вала, соединяющего фрезу напрямую с валом отбора мощности. Цепной редуктор в этом случае отсутствует. Особенности конструкций ходовых систем каналоочистителей. В качестве базовых машин для создания каналоочистителей часто используются колесные и гусеничные тракторы, иногда автомобили или ходовые системы с силовой установкой землеройных или мелиоративных машин. Однако это не всегда возможно, так как каналоочистители осуществляют процесс очистки, стоя или перемещаясь в процессе работы по берме, откосу, дну, руслу, обеим бермам, берме и откосу и т. д. Рабочее оборудование у разных конструкций может занимать самое разное положение, причем реакции, действующие на него, как правило, способствуют опрокидыванию или развороту машины. Это особенно опасно, так как каналоочистители обычно работают в непосредственной близости от бровки канала. Данная ситуация выдвигает повышенные требования к устойчивости машины. Кроме того, ходовая часть машины нередко перемещается по местности с недостаточной несущей способностью, по закрепленному откосу, дну или берме, на которые, во избежание деформирования, нельзя оказывать большие давления, что обусловливает необходимость достаточно низкого опорного давления. В связи с этим существуют разнообразные варианты конструкций ходовых систем каналоочистителей.  Рис.6 Общий вид многоцелевого каналоочистителя МР-21: 1 – фреза; 2 – кожух; 3 – рычаг; 4 – рукоять; 5, 7, 9, 12 – гидроцилиндры; 6 – стрела; 8 – кабина; 10 – поворотная платформа; 11 – гидромотор привода поворотной платформы; 13 – противовес; 14 – ходовое устройство. Каналоочиститель МР-21 (рис. 6), имеющий широкий набор сменных органов и работающий по береговой схеме, сконструирован на специальном самоходном гусеничном шасси с увеличенной опорной поверхностью. Рис.6 Общий вид многоцелевого каналоочистителя МР-21: 1 – фреза; 2 – кожух; 3 – рычаг; 4 – рукоять; 5, 7, 9, 12 – гидроцилиндры; 6 – стрела; 8 – кабина; 10 – поворотная платформа; 11 – гидромотор привода поворотной платформы; 13 – противовес; 14 – ходовое устройство. Каналоочиститель МР-21 (рис. 6), имеющий широкий набор сменных органов и работающий по береговой схеме, сконструирован на специальном самоходном гусеничном шасси с увеличенной опорной поверхностью.Он состоит из сменного рабочего органа – фрезы 1 с кожухом 2, рукояти 4 с рычагом 3 и гидроцилиндрами 5, 7, 9, 12, стрелы 6, кабины 8, поворотной платформы 10 с гидромотором ее привода 11, противовеса 13 и ходового устройства 14. ИСТОЧНИКИ Сельскохозяйственные машины. Гуляев В. П., Гаврильева Т. Ф.- 2020/Издательство: Лань https://agromania.com.ua/korneuborochnaya-samoxodnaya-mashina-ks-6b-sxema-i-regulirovka/ https://www.baurum.ru/_library/?cat=power_shovels&id=1213 https://itexn.com/2732_kanaloochistiteli-mashiny-dlja-soderzhanija-i-remonta-kanalov.html |