Работа. 5. Машины для разработки грунта. Механический метод

Скачать 1.15 Mb. Скачать 1.15 Mb.

|

|

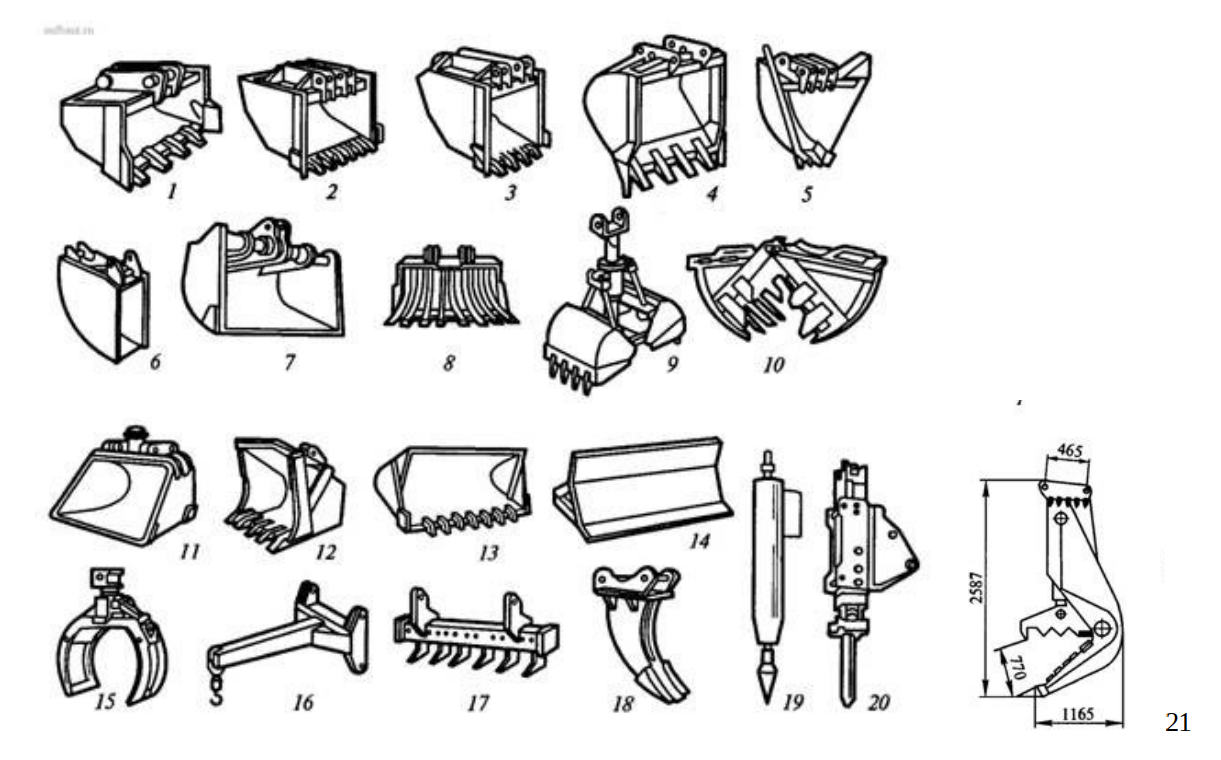

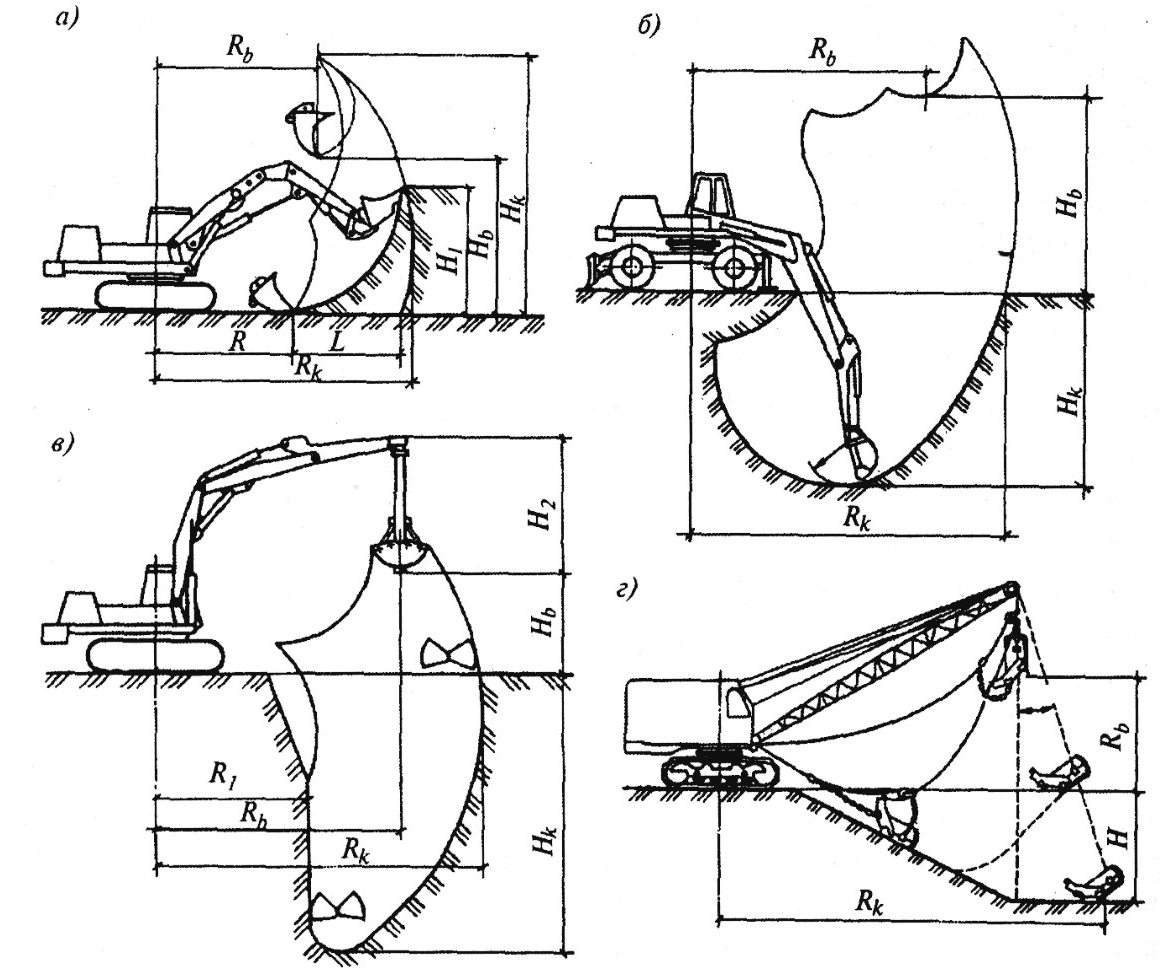

5.Машины для разработки грунта. Механический метод разработки грунта основан на применении для разработки, перемещения, укладки, разравнивания и уплотнения грунта машин и механизмов. Производство земляных работ в общем случае состоит из трех процессов: разработка выемки, транспортирование грунта, отсыпка насыпи – при этом ведущим является процесс разработки грунта. Разработка выемок производится тремя основными способами: резанием, размывом струей и взрывным способом. При разработке способом резания применяют землеройные, землеройно-транспортные и землеройно-планировочные машины. Землеройные машины: экскаваторы, канавокопатели – предназначены только для разработки грунта. Землеройно-транспортные машины: скреперы и бульдозеры – предназначены для разработки грунта в выемке, транспортирования его и отсыпки в насыпи. Эти машины обеспечивают полную механизацию всего комплексного процесса производства земляных работ. Землеройно-планировочные машины: прицепные и самоходные грейдеры и бульдозеры – предназначены для разработки, перемещения и планирования грунта. Для разработки грунта размывом струей воды и перемещения разжиженного грунта по трубам применяются гидромониторы, землесосные установки. В зависимости от выполняемых технологических процессов, машины для земляных работ можно разделить на следующие группы: экскаваторы; землеройно-транспортные машины; погрузчики; машины для уплотнения грунта; машины и оборудование для разработки мерзлых грунтов; машины и оборудование для подготовительных работ; машины и оборудование для бурения скважин; машины для гидромеханической разработки грунта; машины для транспортировки грунта. Основную долю земляных работ (около 45 %) выполняют одноковшовые экскаваторы (ЭО). Главный параметр ЭО – вместимость ковша, м3. Для разработки грунта ЭО в промышленном и гражданском строительстве используют экскаваторы с ковшом вместимостью 0,15 – 2 м3, реже до 4 м3. В различных отраслях промышленности (угольная, горнодобывающая) применяют одноковшовые экскаваторы с вместимостью ковша до 100 м3. Классификация одноковшовых экскаваторов дана в ГОСТ 30067-93 Экскаваторы одноковшовые универсальные полноповоротные. Общие технические условия. Экскаваторы одноковшовые различают: по ходовому устройству: гусеничные, гусеничные с увеличенной опорной поверхностью гусениц и колесные; по приводу: механический, гидравлический шарнирно-рычажный; гидравлический телескопический. Преимущества гидравлических: большая производительность машин в среднем на 30…35 %; более широкая номенклатура сменных рабочих органов; большее количество основных и вспомогательных движений рабочего оборудования; более простая кинематика трансмиссии и рабочего оборудования; меньшие габариты машины; плавность движения и точная ориентация рабочего органа; большее (в 1,5…2 раза) усилие копания; лучшие условия труда машиниста. Сменные рабочие органы гидравлических экскаваторов показаны на рис. 1  Рис. 1 — Сменные рабочие органы гидравлических экскаваторов: 1-3 -ковши обратных лопат; 4 – ковш прямой лопаты; 5 –ковш для дренажных работ; 6- ковш для узких траншей; 7,8 – ковши для планировочных и зачистных работ; 9 — грейфер для рытья котлованов и траншей; 10 — грейфер для погрузки крупнокусковых материалов и камней; 11…13 – ковши погрузочные; 14– бульдозерный отвал; 15 — захват для труб и бревен; 16- крановый подвес; 17,18- рыхлители; 19,20- гидравлические и гидропневматические молоты; 21- гидравлические ножницы Строительные экскаваторы выпускают на гусеничном и пневмоколесном ходу. Наиболее распространенными видами рабочего оборудования являются прямая, обратная лопаты, драглайн и грейфер. Процесс разработки грунта экскаватором с любым видом рабочего оборудования складывается из чередующихся в определенной последовательности операций в одном цикле: резание грунта и заполнение ковша, подъем ковша с грунтом, поворот экскаватора вокруг оси к месту выгрузки, выгрузка грунта из ковша, обратный поворот экскаватора, опускание ковша и подача его в исходное положение. Предельные размеры выемок, которые могут быть выполнены ЭО с одной стоянки, зависят от его рабочих параметров. Основными рабочими параметрами одноковшовых экскаваторов при разработке выемок являются: максимально возможная высота копания +Н (для экскаватора прямая лопата). Знак «+» показывает, что экскаватор копает выше своей стоянки; глубина копания (резания) –Н (для других типов экскаваторов). Знак «–» показывает, что экскаватор копает ниже своей стоянки; наибольший и наименьший радиусы копания на уровне стоянки экскаватора Rmax и Rmin соответственно; радиус выгрузки Rb; высота выгрузки Нb.  Большинство одноковшовых строительных экскаваторов — это универсальные машины, которые могут быть оснащены различными видами сменного рабочего оборудования. В последние годы в связи с широким распространением гидропривода универсальность ЭО еще более возросла, что значительно расширяет его технологические возможности. Использование сменного рабочего оборудования дает возможность механизировать такие процессы как: зачистка дна выемок; дробление и удаление негабаритов и валунов; отделка поверхности откосов земляного сооружения, дна выемок; послойное уплотнение грунта в стесненных условиях, при устройстве обратных засыпок; рыхление мерзлого и трудноразрабатываемого грунта. Проходка — это выемка, образованная одним ходом экскаватора. По характеру разработки грунта проходки могут быть: торцевыми (лобовыми); боковыми. При торцевой (лобовой) проходке экскаватор движется по оси выемки и разрабатывает грунт впереди себя и по обе стороны от оси. При боковой проходке — с одной стороны по ходу движения. Характер проходки зависит от глубины и ширины котлована и условий его разработки. В зависимости от условий строительной площадки выбор экскаватора начинают с определения наиболее целесообразных вместимости ковша и типа экскаватора, а также требуемых параметров – длины стрелы, радиуса резания, выгрузки и др. Выбор сменного оборудования экскаватора зависит от уровня грунтовых вод и характера разрабатываемой выемки (траншея, узкий или широкий котлован). Экскаватор с прямой лопатой (рис. 2) – для разработки грунтов, расположенных выше стоянки экскаватора, выемки грунтов из котлованов и резервов с их погрузкой в транспорт. Прямая лопата представляет собой открытый сверху ковш с режущим передним краем. Ковш шарнирно соединен с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой машины и выдвигается вперед при помощи напорного механизма. Конструкция экскаватора позволяет ему копать ниже уровня своей стоянки не более чем на 10…20 см, нормативная производительность может быть достигнута при высоте забоя не менее 1,5 м. Опорожняется ковш путем открытия его днища. Такая конструкция прямой лопаты обеспечивает ей наибольшую производительность за счет наполнения ковша «с шапкой».  Экскаватор с обратной лопатой (рис. 3) – для разработки грунтов, находящихся ниже уровня стоянки экскаватора, преимущественно при рытье траншей, небольших котлованов и резервов с погрузкой грунта в транспорт и укладкой в отвал. Затраты времени на один цикл экскаватора с обратной лопатой на 10…15 % больше, чем у прямой лопаты. Поярусная разработка выемок при этом виде оборудования не практикуется.  Обратная лопата – это открытый снизу ковш с режущим передним краем, шарнирно соединенный с рукоятью, которая, в свою очередь, шарнирно соединена со стрелой. По мере протягивания назад ковш заполняется грунтом. Затем при вертикальном положении рукояти ковш переводят к месту выгрузки и разгружают путем подъема с одновременным опрокидыванием. В соответствии с действующими нормативными документами основным рабочим оборудованием для экскаваторов в настоящее время является обратная лопата. Экскаватор может комплектоваться оборудованием: прямая лопата, жесткий грейфер, гидромолот, зубрыхлитель, а также сменными ковшами различной вместимости и назначения. Экскаватор-драглайн – для разработки грунтов, расположенных ниже уровня стоянки экскаватора, для рытья глубоких котлованов, широких траншей, возведения насыпей, разработки грунта из-под воды и т. п. Их применяют также для отделочных земляных работ при планировке площадей и зачистке откосов. Преимуществами драглайна являются большие радиусы действия (до 10 м) и глубина копания (до 12 м). Особенно эффективно разрабатывать драглайном мягкие и плотные грунты, в том числе обводненные. На строительстве массового жилья драглайн, как правило, не используется. Ковш экскаватора навешивается на канатах на удлиненную стрелу кранового типа. Забрасывая ковш в выемку на расстояние, несколько превышающее длину стрелы, ковш заполняют грунтом путем подтягивания по поверхности земли к стреле. Затем ковш поднимают в горизонтальное положение и поворотом машины перемещают к месту разгрузки. Опорожняется ковш при ослаблении натяжения тягового каната. Разработку грунта драглайном осуществляют боковой и лобовыми проходками аналогично экскаватору «обратная лопата». Драглайн обычно передвигается между очередными стоянками на 1/5 длины стрелы. В зависимости от ширины выемки, способа разгрузки грунта (в отвал или в транспортные средства) и особенностей земляного сооружения на практике используют разнообразные схемы лобового и бокового способов разработки грунта. Так как ковш драглайна гибко подвешен, весьма эффективными являются челночные способы работы – поперечно-челночный и продольно-челночный (рис. 4).  Грейфер – для рытья колодцев, узких глубоких котлованов, траншей и тому подобных работ, особенно в условиях разработки грунтов ниже уровня грунтовых вод, добычи песка и гравия из-под воды (рис. 7).  Рис. 5 — Строительный грейферный экскаватор Он представляет собой ковш с двумя или более лопастями и канатным или в последнее время стоечным приводом, принудительно смыкающим лопасти. Грейфер навешивается на стрелу и разрабатывает выемки с вертикальными стенками. При повороте стрелы ковш перемещается к месту разгрузки и опорожняется при принудительном раскрытии лопастей. Погружение в грунт осуществляется только за счет собственной массы и принудительного опускания стойки, поэтому можно разрабатывать грунты малой и высокой плотности, в том числе и находящиеся под водой. Строительные грейферные экскаваторы применяют с ковшом вместимостью 0,35…2,5 м3. Список литературы. https://extxe.com/26230/sposoby-mehanizirovannoj-razrabotki-grunta-transportirovanie-grunta/ |