технология проирзводства. Технология Производства. Контрольная работа по дисциплине Технология производства. Выполнил студент 3курса, группы Б29207у мухаметов Д. Р. Проверил

Скачать 181.88 Kb. Скачать 181.88 Kb.

|

|

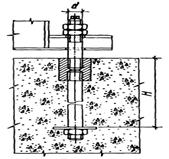

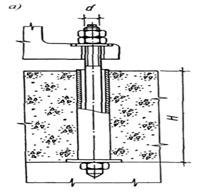

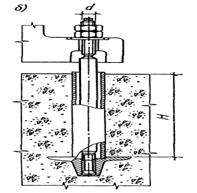

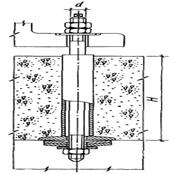

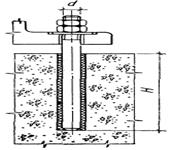

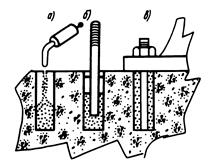

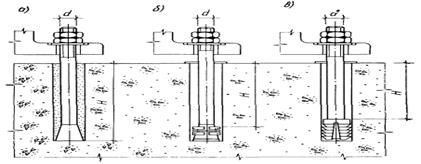

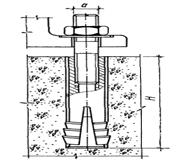

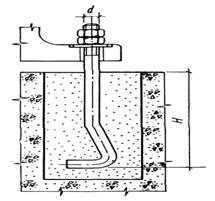

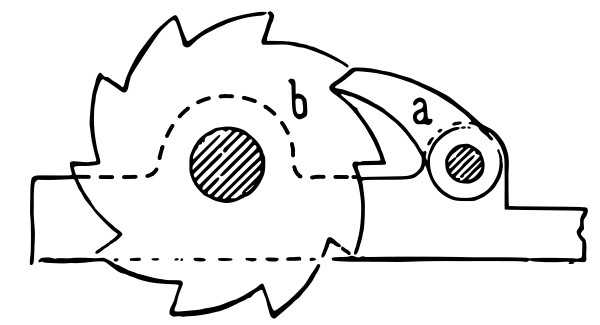

ФГБОУ ВО Казанский государственный аграрный университет Институт механизации и технического сервиса Кафедра общеинженерных дисциплин Контрольная работа по дисциплине Технология производства. Выполнил студент 3курса, группы Б292-07У Мухаметов Д.Р. Проверил Казань 2021г. Вопрос №65 Как закрепляют или ставят станки на фундамент? Ответ: Фундаменты под оборудование разрабатываются по строительным заданиям заводов-изготовителей, чертежи которых выдаются вместе с паспортом оборудования. Высота фундамента для многих видов оборудования определяется длиной заделки болтов. Большие длины болтов вызывают необходимость делать фундаменты массивными, что сдерживает применение более эффективных плитных и рамных конструкций. В состав исходных данных для проектирования фундаментов металлорежущих станков, должны входить: · чертеж опорной поверхности станины станка с указанием опорных точек, рекомендуемых способов установки и крепления станка; · данные о значениях нагрузок на фундамент: для станков с массой до 10т - общая масса станка, а для станков с массой более 10т - схема расположения статических нагрузок, передаваемых на фундамент; · для монтажа станков, требующих ограничения упругого крена фундамента, - данные о предельно допустимых изменениях положения центра тяжести станка в результате установки тяжелых деталей и перемещения узлов станка (или максимальные значения масс деталей, массы подвижных узлов и координаты их перемещения), а также данные о предельно допустимых углах поворота фундамента относительно горизонтальной оси; · данные о классе станков по точности, а также о жесткости станины станков, о необходимости обеспечения жесткости за счет фундамента и о возможности частой перестановки станков; · для монтажа высокоточных станков - указания о необходимости и рекомендуемом способе их виброизоляции: кроме того, в особо ответственных случаях для таких станков (например, при установке/ монтаже высокоточных тяжелых станков или при установке/ монтаже высокоточных станков в зоне интенсивных колебаний оснований) в исходных данных для проектирования должны содержаться результаты измерений колебаний грунта в местах, предусмотренных для установки/ монтажа станков, и другие данные, необходимые для определения параметров виброизоляции (предельно допустимые амплитуды колебаний фундамента или предельно допустимые амплитуды колебаний элементов станка в зоне резания и т.п.) Технологическое оборудование, как правило, крепят к фундаментам с помощью фундаментных болтов. Обычно их изготовляют из мягких, малоуглеродистых сталей (Ст З) или из сталей повышенной прочности. Нельзя только применять высокоуглеродистые хрупкие стали из-за необходимости рихтовки болтов. Крепление оборудования к фундаментам осуществляется в настоящее время при помощи глухих болтов, съёмных болтов, а также анкерных болтов, устанавливаемых в колодцах. Болты для крепления технологического оборудования по своему назначению делятся на конструктивные и расчетные (силовые). Конструктивные болты служат для фиксации оборудования на фундаментах и для предотвращения случайных смещений. Такие болты предусматриваются для оборудования, устойчивость которого против опрокидывания, сдвига или скручивания обеспечивается собственным весом. Расчетные болты воспринимают нагрузки, которые возникают при работе технологического оборудования. Болты в зависимости от способа установки их подразделяются на следующие основные виды: - устанавливаемые непосредственно в массив фундамента - болты глухие; (с отгибом, с анкерной плитой, составные с анкерной плитой) - устанавливаемые в массив фундамента с изолирующей трубой - болты съемные; (без амортизирующих элементов ,с амортизирующими элементами) - устанавливаемые в готовые фундаменты в просверленные скважины - болты глухие и съемные; (конические с распорными цангами, конические с распорной втулкой, составные с распорным конусом) - устанавливаемые в колодцах - болты глухие; (с отгибом) Болты глухие, устанавливаемые непосредственно в массив фундамента, могут выполняться: - с отгибами (рис. 1);   Рис. 1 Фундаментные болты с отгибом а - с резьбой диаметром от М10 до М48; б - с резьбой диаметром от М56 до М125 Болты с отгибами, как наиболее простые в изготовлении, должны применяться в случаях, когда высота фундаментов не зависит от глубины заделки болтов в бетон. - с анкерными плитами (рис. 2);   Рис. 2. Фундаментные болты с анкерными плитамиа - с резьбой диаметром от М10 до М48; б - с резьбой диаметром от М56 до М140 Болты с анкерными плитами, имеющие меньшую глубину заделки в бетон по сравнению с болтами с отгибами, должны применяться в случаях, когда высота фундамента определяется глубиной заделки болтов в бетон. - составными с анкерными плитами (рис. 3).  Рис. 3. Фундаментный болт составной с анкерной плитой с резьбой диаметром от М24 до М64 Болты составные с анкерными плитами применяются в случаях установки оборудования методом поворота или надвижки (например, при монтаже вертикальных цилиндрических аппаратов химической промышленности). В этих случаях муфта и нижняя шпилька с анкерной плитой устанавливается в массив фундамента во время бетонирования, а верхняя шпилька ввертывается в муфту на всю длину резьбы после установки оборудования через отверстия в опорных частях. Болты съемные, устанавливаемые в массив фундамента с изолирующей трубой, могут выполняться: - без амортизирующих элементов (рис. 4); - с амортизирующими элементами (тарельчатыми пружинами) (рис. 5). Болты без амортизирующих элементов состоят из шпильки и анкерной арматуры (трубы и плиты). Анкерная арматура закладывается в фундамент во время бетонирования фундамента, а шпилька устанавливается свободно в трубе после устройства фундамента.  Рис. 4. Фундаментные болты с изолирующей трубойа - с резьбой диаметром от М24 до М48; б - с резьбой диаметром от М56 до М125   Рис. 5. Фундаментный болт с изолирующей трубой и амортизирующими элементами Болты с амортизирующими элементами состоят из шпильки, анкерной арматуры (трубы и плиты) и тарельчатых пружин, устанавливаемых в нижней части болта. Съемные болты без амортизирующих и с амортизирующими элементами следует применять для крепления тяжелого прокатного, кузнечно-прессового и другого оборудования, вызывающего большие динамические нагрузки, а также в случаях, когда болты в процессе эксплуатации оборудования подлежат возможной замене. Болты с амортизирующими элементами (тарельчатыми пружинами) обеспечивают прочность соединения при меньших глубинах заделок болтов в бетон по сравнению с болтами без амортизирующих элементов за счет упругих деформаций тарельчатых пружин; при этом необходимо предусматривать возможность доступа к нижней части болтов. Болты, устанавливаемые в готовые фундаменты в просверленные скважины, подразделяются на: - прямые, закрепляемые с помощью эпоксидного клея (рис. 6); - конические, закрепляемые с помощью цементной зачеканки, распорных цанг и распорных втулок (рис. 7); - составные с распорным конусом (рис. 8).  Рис. 6. Фундаментный болт на эпоксидном клею Рис. 7. Фундаментные болты коническиеа - с цементной зачеканкой с резьбой диаметром от М12 до М48; б - с распорными цангами с резьбой диаметром от М12 до М48; в - с распорной втулкой с резьбой диаметром от М12 до М.48 Рис. 8. Фундаментный болт составной с распорным конусом с резьбой диаметром от М12 до М24    Болты, устанавливаемые в готовые фундаменты, должны применяться во всех случаях, когда это возможно по технологическим и монтажным условиям. Болты, закрепляемые эпоксидным клеем, могут устанавливаться как до, так и после монтажа и выверки оборудования через отверстия в опорных частях. Болты с распорными цангами и распорными втулками позволяют вводить крепление в эксплуатацию сразу же после установки болтов в скважины. Кроме того, такие болты, в случае необходимости, могут быть извлечены из скважин и использованы повторно. Болты составные с распорным конусом следует применять только для конструктивного закрепления оборудования. Болты, устанавливаемые в колодцах (рис. 9), допускается применять только в тех случаях, когда они не могут быть (по тем или иным причинам) установлены в просверленные скважины.  Рис. 9. Фундаментный болт, устанавливаемый в колодце с резьбой диаметром от М12 до М48 Фундаментные болты, предназначенные для работы в условиях агрессивной среды и повышенной влажности, должны проектироваться с учетом дополнительных требований, предъявляемых главой СНиП по защите строительных конструкций от коррозии. Различают три способа крепления оборудования на фундамент, каждому из которых соответствует своя конструкция стыков «фундамент -- оборудование» (рис.10): 1. На металлические опоры (например, пакеты плоских подкладок, клинья, опорные башмаки) с последующей подливкой бетонной смеси (вид 1,рис. 10, а). Подливка имеет вспомогательное, защитное или конструктивное назначение. При необходимости регулировки оборудования в процессе эксплуатации подливку не производят (о чем должно быть указание в проекте производства монтажных работ). При этом способе соотношение суммарной площади контакта опор с поверхностью фундамента и суммарной площади поперечного сечения болтов должно быть не менее 15. 2. На бетонную подливку (вид 2,рис.10,6). При этом способе эксплуатационные нагрузки передаются на фундамент через бетонную подливку. Марка бетона подливки в этом случае должна быть на одну ступень выше марки бетона фундамента. 3. Непосредственно на фундамент (вид 3,рис.10,в).Этот способ, как и предыдущий, называют методом бесподкладочного монтажа оборудования. Нагрузки от оборудования передаются непосредственно на выверенную поверхность фундамента. Конструкцию стыков указывают в монтажных чертежах или в инструкции на монтаж оборудования. При отсутствии указаний в инструкциях завода-изготовителя оборудования или в проекте фундамента конструкция стыка и тип опорных элементов назначаются монтажной организацией. Вопрос№156 В чем преимущества шлицевых соединений? Ответ: Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении. Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три). Большая несущая способность вследствие большей суммарной площади контакта. Взаимозаменяемость (нет необходимости в ручной пригонке). Большая усталостная прочность вследствие меньшей концентрации напряжений изгиба, особенно для эвольвентных шлицев. Меньшая длина ступицы и меньшие радиальные зазоры. Большая надежность при динамических нагрузках. Вопрос № 44. Маркировка и назначение строгального и долбежного станков? Маркировка станка позволяет получить о нём всю основную информацию. Первая цифра (в нашем случае, 7) информирует о группе, к которой принадлежит агрегат. Вторая, о подгруппе, к которой он относится. Цифры, занимающие третье и четвёртое место, обозначают базовый параметр станка. Наличие буквенного обозначения после 1-ой или 2-ой цифры указывает на модернизацию базового исполнения с установкой новых конструктивных узлов. Пример. строгальный станок модели 736, получивший гидропривод, будет обозначаться 7М36. Литера в конце номера изделия (шифра) обозначения информирует о том, что это модифицированная версия базовой модели. Пример. Исходное обозначение, 7307. Модифицированное, 7307Д. Маркировка специализированных (вариант, специальных) станков формируется иначе. К заводскому шифру прибавляется порядковый номер данного варианта. Пример. Продольно-обрабатывающий агрегат универсального типа маркируется НС-30 (иные цифры). Используется для шлифования либо строгания заготовки. Наличие программного управления обозначается следующими литерами: Т- встроена оперативная система; Ц – установлено цикловое ПУ; Ф4 – стоит универсальное ЧПУ, способное осуществлять контурную обработку заготовки и её позиционную доводку; Ф3 – система ЧПУ, относящаяся к контурному типу; Ф2 – система ЧПУ, относящаяся к позиционному типу; Ф1 – возможность предварительного выставления координат и наличие цифровой индикации. Основное назначение строгальных станков -- обработка разноориентированных плоскостей, главным образом на крупных деталях. Точность и чистота обработки плоскостей большой ширины на этих станках выше, чем достигаемые точность и чистота обработки на фрезерных станках. Кроме того, инструмент (резец), применяемый на строгальном станке, во много раз дешевле фрезы, применяемой на фрезерном станке. Установка крупногабаритных деталей и наладка станка на обработку заготовки легче, чем фрезерного станка. Эти факторы являются главной причиной того, что более производительные фрезерные станки не могут вытеснить строгальных станков в мелкосерийном и единичном производствах. Разница в стоимости инструмента делает обработку плоскостей в указанных производствах экономически более выгодной на продольно-строгальных станках, чем на фрезерных. Строгальные станки, предназначенные для универсальных работ, по конструкции подразделяют на четыре группы: ручной, одностоечный, двухстоечный и портальный. Продольно и поперечно-строгальные станки, так же как и долбежные, применяются в условиях индивидуального и мелкосерийного производства. В массовом и крупносерийном производстве эти станки вытеснены фрезерными, протяжными и шлифовальными станками. Обработка плоских поверхностей на заготовках, которые либо невозможно, либо неудобно обрабатывать на фрезерных станках проводиться именно с использованием строгальных станков. Также возможна обработка крупногабаритных деталей, быстрое удаление больших количеств материала. Область применения продольно-строгальных станков: единичное и мелкосерийное производство, а также в ремонтные цеха. Строгальные станки применяются при обработке так называемых линейчатых поверхностей -- горизонтальных, вертикальных и наклонных плоскостей посредством снятия стружки прямыми или профильными ножами. Обработке на строгальных станках подвергаются как детали малых размеров, так и весьма крупные поковки, отливки и сварные конструкции длиной до 12 м, шириной до 6 м и высотой до 3 м; вес таких деталей может достигать 200 т. Долбежные станки Долбежные станки служат для обработки труднодоступных частей металлических заготовок,которые невозможно обработать на другом оборудовании. Предназначение данных станков состоит в получении шлицевых щелей, фасонных профилей, шпоночных пазов, плоских поверхностей, пазов в отверстиях и различных канавок путем изъятия излишка металла с обрабатываемой поверхности при долблении в серийном и индивидуальном производстве. Долбежные станки не являются оборудованием массового применения, однако на предприятиях,специализирующихся на обработке металла, без них не обойтись. Долбежные станки используют для обработки металлических заготовок деталей при индивидуальном, мелкосерийном и промышленном производстве. Их используют на крупных и средних предприятиях машиностроения и станкостроения, в ремонтных мастерских и цехах,специализирующихся на механической обработке металлов, а также при изготовлении различных деталей. Вопрос№195. Приведите основные марки материалов для изготовления рабочих органов сельскохозяйственных машин и их термообработки. Ответ: Многие детали почвообрабатывающих и уборочных машин при подрезании и рыхлении почвы, обработке растительной массы подвергаются трению и изнашиваются. Особенно интенсивное абразивное изнашивание происходит под воздействием имеющихся в почве твердых частиц. Основными требованиями к деталям, работающим в условиях трения о почву, являются износостойкость и прочность, чтобы не ломаться под влиянием возникающих при работе напряжений. Этим требованиям удовлетворяют стали с достаточно высоким содержанием углерода, обычно более 0,4—0,45 % С, экономно легированные (не содержащие дорогих и дефицитных элементов) стали, чаще всего марганцовистые и кремниевые. Марганец (1—2 %) не влияет на износостойкость. При равной твердости стали 65Г и 70Г имеют такую же износостойкость, как и углеродистые стали с тем же содержанием углерода. Полезное влияние марганца заключается в уменьшении критической скорости закалки. Марганцовистые стали закаливают в масле, при этом уменьшается коробление деталей, что особенно важно для деталей сложной конфигурации или плоских листовых деталей. Кремний повышает износостойкость. Следует отметить также, что марганец и кремний повышают твердость и прочность феррита. Марганцовистые стали 65Г и 70Г и кремнистая сталь 55С2 отличаются высокими упругими свойствами. В некоторых конструкциях применяют самозатачивающиеся лапы с двухслойной режущей частью лапы (лезвие). На нее наплавляют твердый сплав, который обладает большей износостойкостью, чем сталь. В процессе работы вследствие изнашивания стали твердый слой выступает вперед и создает острую режущую кромку. Лапы такого типа не требуют специальной заточки. Значительная масса металла, используемого в сельскохозяйственном машиностроении, затрачивается на различного рода рамы, которые испытывают в основном статические нагрузки и поэтому должны обладать значительной прочностью. В сельскохозяйственных машинах используют в основном сварные рамы, поэтому сталь для рам должна хорошо свариваться. Оси и валы сельскохозяйственных машин должны характеризоваться достаточной прочностью, пластичностью и вязкостью, сопротивлением усталости, износостойкостью на участках, подвергающихся трению. Для этих деталей используют стали обыкновенного качества. Наиболее нагруженные оси и валы термически упрочняют, применяя закалку с последующим отпуском. В сельскохозяйственных машинах используют различного рода цепи, от которых требуются прочность, способность выдерживать пульсирующие нагрузки. Элементы роликовых цепей (валики, ролики, втулки) должны быть весьма износостойкими. Детали роликовых цепей изготовляют из сталей 10; 15; 20 (втулки, ролики); 20Х; 18ХГТ (валики); 45; 50 (пластины). Втулки, валики, ролики подвергают химико-термической обработке, в основном нитроцементации. Поверхностная твердость валиков и втулок должна быть HRC 54—62, а роликов — HRC 47—55. Пластины закаливают и отпускают для получения твердости HRC 32-40. Вопрос№23 Назовите основные механизмы и способы регулирования храпового механизма Ответ: За долгий период развития индустрии по производству механизированного оборудования было создано довольно большое количество устройств, которое может применяться для передачи усилия. Примером можно назвать храповой механизм. Он считается одним из старейших изобретений человека, так как конструкция достаточно проста и эффективна, оно считается актуальным на сегодняшний день. Рассмотрим все его особенности подробнее.   Классический храповый механизм предназначен для передачи прерывистого вращения в одном направлении. Чаще всего устанавливается для зубчатого колеса. Рассматриваемое устройство храпового механизма характеризуется следующими особенностями: При изготовлении заготовки применяется технология литья и ковки. За счет этого обеспечивается высокая степень надежности. Наиболее важной частью любого устройства можно назвать зубчатые колеса. Они представлены колесами из металла, на поверхности которого есть зубья. Количество зубьев на поверхности зависит от целевого предназначения механизма. Как показывает практика, чаще всего встречается вариант исполнения с 12 зубьями для 30-градусного поворота. Для стяжных ремней-передач часто устанавливается вариант исполнения, который имеет только 6 зубьев. Еще одним важным конструктивным элементом можно назвать собачку. Она выступает в качестве стопорного элемента. Основные свойства элемента и его схема расположения, определенные функции и размеры во многом зависят то конкретной модели и ее области применения. Вопрос №71 Назовите основные способы получения отливок и дайте им краткую характеристику Ответ: Способы литья отливок можно разделить на две группы. К первой относят способы получения отливок в разовых формах, заполняемых расплавом однократно, после чего их разрушают для извлечения отливки (литье в песчаные сухие или сырые формы, литье в оболочковые формы и др.). Ко второй группе относят способы получения отливок в многократных металлических формах, заполняемых расплавом от нескольких сотен до десятков тысяч раз (центробежное литье, литье в кокиль, под давлением и др.). Каждый из перечисленных способов изготовления отливок имеет свое назначение и область применения, которая определяется объемом производства, требованиями к отливкам по точности и шероховатости поверхности, технологическими свойствами литейных сплавов, технико-экономическими показателями. При выплавке литейных сплавов в плавильные печи загружают металлическую шихту, ферросплавы, лигатуры и флюсы. Металлическая шихта – слитки технически чистых металлов, лом, отходы производства. Лигатура – вспомогательный сплав, вводимый в расплавленный металл с целью восполнения угарающих в процессе плавки химических элементов. Например, для выплавки чугуна и стали лигатурой служат ферросплавы (ферромарганец, ферросилиций и др.), которые одновременно раскисляют металл. Флюсы служат для образования шлака с требуемыми физико-химическими свойствами (для плавки чугуна и стали флюсом служит известняк). Шлак предохраняет в процессе плавки металл от окисления, служит для удаления неметаллических включений, попадающих в металл вместе с шихтой и образующихся в процессе плавки. Для улучшения свойств литейных сплавов в процессе плавки, после плавки, в литейном раздаточном ковше или непосредственно в литейной форме производят модифицирование, легирование и рафинирование. Модифицирование – введение в жидкий сплав после его плавки в сотых или десятых долях процента добавок – модификаторов, которые служат дополнительными центрами кристаллизации, обеспечивают более мелкозернистое строение сплава и более высокие его механические свойства. Для чугуна и стали модификаторами являются силикокальций, ферросилиций и др. Легирование – введение в жидкий сплав различных добавок химических элементов (Cr, Ni, Си, Mo, Va, W, Ti, Со и др.) для придания сплаву особых свойств (жаропрочности, износостойкости, коррозионной стойкости и т.п.) за счет изменения его внутреннего строения. Рафинирование – очистка сплавов от ненужных и вредных примесей. Удаление вредных примесей (серы и фосфора) из чугуна и стали выполняют рафинированием их марганцем и известняком. Литьё - технологический процесс изготовления заготовок (реже - готовых деталей), заключающийся в заполнении предварительно изготовленной литейной формы жидким материалом (металлом, сплавом, пластмассой и т. п.) с последующим его затвердеванием. Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с помощью литья. Виды литья: 1. Литьё в песчано-глинистые формы. 2. Литьё в кокиль. 3. Литьё под давлением. 4. Литьё по выплавляемым моделям. 5. Литьё по газифицируемым моделям. 6. Центробежное литьё. 7. Литьё в оболочковые формы. Виды литья: в песчаные формы (ручная или машинная формовка); в многократные (цементные, графитовые, асбестовые формы); в оболочковые формы; по выплавляемым моделям; по замораживаемым ртутным моделям; центробежное литьё; в кокиль; литьё под давлением; по газифицируемым (выжигаемым) моделям; вакуумное литьё; электрошлаковое литьё; литьё с утеплением. Так как разновидности литья различаются одновременно по многим разнородным признакам, то возможны и комбинированные варианты, например, электрошлаковое литьё в кокиль. Литьё по выплавляемым моделям. Ещё один способ литья металлов - по выплавляемой модели - применяется в случаях изготовления деталей высокой точности (например лопатки турбин и т. п.) Из легкоплавкого материала: парафин, стеарин и др., (в простейшем случае - из воска) изготавливается точная модель изделия и литниковая система. Наиболее широкое применение нашёл модельный состав П50С50 состоящий из 50 % стеарина и 50 % парафина, для крупногабаритных изделий применяются солевые составы менее склонные к короблению. Затем модель окунается в жидкую суспензию на основе связующего и огнеупорного наполнителя. В качестве связующего применяют гидролизованный этилсиликат марок ЭТС 32 и ЭТС 40, гидролиз ведут в растворе кислоты, воды и растворителя (спирт, ацетон). В настоящее время в ЛВМ нашли применения кремнезоли не нуждающиеся в гидролизе в цеховых условиях и являющиеся экологически безопасными. В качестве огнеупорного наполнителя применяют: электрокорунд, дистенсилиманит, кварц и т. д. На модельный блок (модель и ЛПС) наносят суспензию и производят обсыпку, так наносят от 6 до 10 слоёв. С каждым последующим слоем фракция зерна обсыпки меняются для формирования плотной поверхности оболочковой формы. Сушка каждого слоя занимает не менее получаса, для ускорения процесса используют специальные сушильные шкафы, в которые закачивается аммиачный газ. Из сформировавшейся оболочки выплавляют модельный состав: в воде, в модельном составе, выжиганием, паром высокого давления. После сушки и вытопки блок прокаливают при температуре примерно 1000 °С для удаления из оболочковой формы веществ способных к газообразованию. После чего оболочки поступают на заливку. Перед заливкой блоки нагревают в печах до 1000 °С. Нагретый блок устанавливают в печь и разогретый металл заливают в оболочку. Залитый блок охлаждают в термостате или на воздухе. Когда блок полностью охладится его отправляют на выбивку. Ударами молота по литниковой чаше производится отбивка керамики, далее отрезка ЛПС.Таким образом получаем отливку. Преимущества этого способа: возможность изготовления деталей из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 11 - 13 квалитета и шероховатостью поверхности Ra 2,5-1,25 мкм, что в ряде случаев устраняет обработку резанием; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей. Литье по выплавляемым моделям используют в условиях единичного (опытного), серийного и массового производства. В силу большого расхода металла и дороговизны процесса ЛВМ применяют только для ответственных деталей. Процесс литья по выплавляемым моделям базируется на следующем основном принципе: * Копия или модель конечного изделия изготавливаются из легкоплавкого материала. * Эта модель окружается керамической массой, которая затвердевает и образует форму. * При последующем нагревании (прокалке) формы модель отливки расплавляется и удаляется. * Затем в оставшуюся на месте удалённого воска полость заливается металл, который точно воспроизводит исходную модель отливки. Литьё по газифицируемым моделям Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения - отливки массой 0,1-2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40-1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др. На 1 тонну годного литья расходуется 4 вида модельно-формовочных (неметаллических) материалов: кварцевого песка - 50 кг, противопригарного покрытия - 25 кг, пенополистирола - 6 кг, плёнки полиэтиленовой - 10 кв.м. Отсутствие традиционных форм и стержней исключает применение формовочных и стержневых смесей, формовка состоит из засыпки модели песком с повторным его использованием на 95-97 %. Центробежное литьё Центробежный метод литья (центробежное литьё) используется при получении отливок, имеющих форму тел вращения. Подобные отливки отливаются из чугуна, стали, бронзы и алюминия. При этом расплав заливают в металлическую форму, вращающуюся со скоростью 3000 об/мин. Под действием центробежной силы расплав распределяется по внутренней поверхности формы и, кристаллизуясь, образует отливку. Центробежным способом можно получить двухслойные заготовки, что достигается поочерёдной заливкой в форму различных сплавов. Кристаллизация расплава в металлической форме под действием центробежной силы обеспечивает получение плотных отливок. При этом, как правило, в отливках не бывает газовых раковин и шлаковых включений. Особыми преимуществами центробежного литья является получение внутренних полостей без применения стержней и большая экономия сплава в виду отсутствия литниковой системы. Выход годных отливок повышается до 95 %. Широким спросом пользуются отливки втулок, гильз и других заготовок, имеющих форму тела вращения, произведенные с помощью метода центробежного литья. Центробежное литьё - это способ получения отливок в металлических формах. При центробежном литье расплавленный металл, подвергаясь действию центробежных сил, отбрасывается к стенкам формы и затвердевает. Таким образом, получается отливка. Этот способ литья широко используется в промышленности, особенно для получения пустотелых отливок (со свободной поверхностью). Технология центробежного литья обеспечивает целый ряд преимуществ, зачастую недостижимых при других способах, к примеру: Высокая износостойкость. Высокая плотность металла. Отсутствие раковин. В продукции центробежного литья отсутствуют неметаллические включения и шлак. Центробежным литьём получают литые заготовки, имеющие форму тел вращения: втулки; венцы червячных колёс; барабаны для бумагоделательных машин; роторы электродвигателей. Наибольшее применение центробежное литьё находит при изготовлении втулок из медных сплавов, преимущественно оловянных бронз. По сравнению с литьём в неподвижные формы центробежное литьё имеет ряд преимуществ: повышаются заполняемость форм, плотность и механические свойства отливок, выход годного. Однако для его организации необходимо специальное оборудование; недостатки, присущие этому способу литья: неточность размеров свободных поверхностей отливок, повышенная склонность к ликвации компонентов сплава, повышенные требования к прочности литейных форм. Литьё в оболочковые формы Литьё в оболочковые формы - способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен. Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 600-700 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки. Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс. |