Контрольная работа защищена с оценкой А. В. Панин (подпись преподавателя) (инициалы, фамилия)

Скачать 122.67 Kb. Скачать 122.67 Kb.

|

|

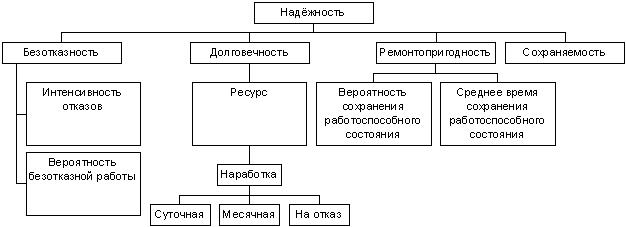

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего образования «Алтайский государственный технический университет им. И.И. Ползунова» Заочный институт Кафедра Автомобили и автомобильное хозяйство Контрольная работа защищена с оценкой _______________________ _________________А. В. Панин (подпись преподавателя) (инициалы, фамилия) “____”___________ 202_ г. Контрольная работа по Основы теории надежности (наименование дисциплины) Вариант А0 Студент группы 9ЭТМ-81___________________________А.В. Моисеев (инициалы, фамилия) Преподаватель __________________________________А. В. Панин (должность, ученое звание) (инициалы, фамилия) БАРНАУЛ 2022 9 Метод комплексной оценки технического уровня (уровня качества) изделий Дифференциальный метод. Этот метод основан на сопоставлении значений единичных показателей качества оцениваемого и базового образцов. При этом определяют, достигнут ли уровень базового образца в целом, по каким показателям он достигнут, какие показатели существенно отличаются от базовых. Выбор номенклатуры единичных показателей для оценки качества оцениваемого изделия проводится с учетом требований потребителя, условий эксплуатации и т. д. Значения единичных потребительских показателей качества с их базовыми значениями сопоставляют исходя из общего условия: где К.— значение оценки i-го показателя качества товара; Р: — значение i -го показателя качества оцениваемого товара; Р.. — базовое значение i -го показателя. В случае линейной зависимости между значениями оценки и значениями потребительских показателей пользуются следующей формулой: где q. — значение оценки г-го относительного показателя качества. При использовании предварительно построенных оценочных шкал сначала определяют значение потребительского показателя качества оцениваемого товара, а затем по шкале оценки — значение оценки этого показателя и его смысловую трактовку. Значение дифференциальных оценок выражается обычно в одинаковых безразмерных единицах (баллах). Может быть использована 10- и 100-балльная система. Дифференциальный метод оценки уровня потребительских показателей качества применяется на этапах планирования, проектирования, обращения и эксплуатации товаров. Его достоинством является то, что исключается необходимость определения коэффициента весомости оцениваемого показателя качества, а недостатками — сравнительная форма фиксации значения оценки ("лучше" — "хуже") и возможность суждения о качестве товара в целом лишь в тех случаях, когда значения всех единичных показателей качества оцениваемого товара выше или низке соответствующих базовых значений показателей. Комплексный метод. Этот метод оценки уровня качества товаров основан на сопоставлении обобщающих показателей качества оцениваемого и базового образцов. Обобщающий показатель качества представляет собой функцию единичных (комплексных) показателей качества. Он может быть выражен через главный показатель качества, отражающий основное назначение товара, средневзвешенный показатель качества или интегральный показатель качества. Комплексную оценку с использованием главного потребительского показателя качества проводят в тех случаях, когда установлена зависимость значения этого показателя от значения исходных показателей, характеризующих технический уровень данного товара. Главным показателем качества обуви могут служить, например, эстетические свойства, надежность и т. д. Отдельные свойства, составляющие качество обуви имеют неодинаковую значимость. Используют, как правило, взвешенные единичные показатели качества, т. е. показатели качества с учетом их значимости (коэффициента весомости). Комплексную оценку в этом случае определяют путем перемножения значений оценок единичных показателей и соответствующих коэффициентов весомости и последующего усреднения результата. Коэффициенты весомости единичных показателей качества устанавливаются, как правило, экспертным методом (методом ранжирования и сравнения). Комплексный показатель качества товара (У.) определяется по формуле: где х i— оценка г-го единичного показателя; т i— коэффициент весомости г-го показателя; п — количество оцениваемых показателей. При сравнении более двух свойств целесообразно использовать метод ранжирования, а при сравнении двух свойств — метод сравнения. Субъектом экспертизы выступает комиссия квалифицированных специалистов, имеющих теоретические знания и практический опыт оценки качества товаров. Особенностью такой экспертной комиссии является четкое разделение творческой, оценочной деятельности, выполняемой экспертами, и вспомогательных технических процедур оценки, осуществляемых специальной рабочей (информационно-расчетной) группой. В качестве критерия оценки используется предварительно построенный экспертами эталонный ряд изделий отечественного и зарубежного производства Он представляет собой ранжированный ряд изделий, соответствующих по своему уровню качества четырем градациям оценки (лучшие, хорошие, удовлетворительные и плохие), и включает в себя изделия, являющиеся эталонами каждой из указанных групп. Например, эталоном по группе лучших товаров обычно выбирается лучшее из изделий аналогичного класса и назначения, отражающее современные идейно-эстетические представления, имеющее рациональное строение формы и целостное композиционное решение, выполненное на высоком производственном уровне. После выбора номенклатуры свойств для оценки уровня приступают к их ранжированию и определению согласованности мнений экспертов. Наиболее важное свойство получает более высокий ранг (ранговый балл). Например, если выбрали три свойства, то наиболее весомое свойство получает ранг 3, а наименее важное — ранг 1. Определяют согласованность мнений экспертов по показателю коэффициента конкордации (W): где г — число экспертов; п — число свойств; О. — отклонение суммы рангов каждого взвешенного показателя свойств от средней суммы ранговых показателей. где Тср — средняя сумма рангов всех показателей; ∑Mij — сумма рангов каждого показателя. О < W < 1. Условие согласованности мнений экспертов > 0,5. Обычно придерживаются условия, когда W > 0,7. Тогда достоверность результатов повышается. Далее вычисляем коэффициенты весомости каждого свойства (т.): На основе скорректированных рабочей группой оценок подсчитывается итоговое значение обобщенного показателя уровня качества товаров (У): где К. — показатель уровня качества для j-то эксперта. Расчетный метод Сущность этого метода заключается в использовании в экспертизе потребительских свойств расчетных таблиц, формул. Например, расчетный метод экспертизы используется при оценке формоустойчивости обуви. В комплексе свойств, определяющих качество обуви, все большее значение приобретает способность сохранять при эксплуатации или хранении форму, которая является не только важной составляющей эстетических достоинств обуви, но и предопределяет ее удобство и может влиять на износостойкость и другие свойства. Форма обуви зависит от многих факторов. В результате ряда исследований предложены отдельные методы оценки формоустойчивости обуви. Под формоустойчивостью обуви понимают ее способность сохранять форму и размеры в определенных условиях. Так как форма обуви может изменяться сразу же после снятия ее с колодки, принято подразделять формоустойчивость на статическую и динамическую. Под статической формоустойчивостью понимают способность обуви сохранять форму после снятия ее с колодки и в последующий период до начала ее эксплуатации, а под динамической — способность сохранять форму в период эксплуатации. Большая часть методов оценки формоустойчивости основана на измерении линейных размеров или площадей деталей верха, площади отдельных сечений обуви и т. п. в какой-то момент, которому предшествовали хранение обуви или ее носка. Поэтому эти методы более точно было бы назвать методами количественной оценки формы или статической формоустойчивости. Одним из первых методов оценки формы обуви является предложенный Ю. П. Зыбиным и в дальнейшем примененный рядом исследователей метод, основанный на определении стабильности размеров линий, сеток, кругов и т. п., нанесенных на заготовку, и контуров отдельных сечений верха обуви. Этот метод обеспечивает получение результатов оценки формы верха обуви с высокой точностью и поэтому до настоящего времени применяется при проведении исследований. В последние годы предложен ряд методов оценки формы обуви, основанных на измерении ее внутренних размеров или отдельных сечений. В. В. Щербаковым, А. Н. Калитой, Г. В. Сипаровым разработан метод комплексной оценки формоустойчивости обуви, предусматривающей определение комплексного показателя Фк на основе ряда единичных показателей: площади поверхности отформованной заготовки, объема обуви, суммарной высоты складкообразования верха, максимальной величины смещения верха. Для его расчета предложено следующее уравнение: где А1и Аг— относительные оценки увеличения или уменьшения размеров верха обуви (соответственно по изменению площади и объема); В — относительная оценка складкообразования верха обуви; С — относительная оценка смещения верха обуви; и, v, w — коэффициенты значимости единичных показателей формоустойчивости обуви, устанавливаемые путем предварительного ранжирования единичных показателей формоустойчивости с целью выявления их значимости. Метод опытной эксплуатации (носки) Для характеристики эксплуатационных свойств обуви, изготовленной с применением новых материалов или использованием процессов производства, отличающихся по параметрам, предусмотренных нормативной документацией, применяют главным образом испытание в опытной носке. В различных странах используют неодинаковые методы испытаний обуви в опытной носке. Известен метод, при котором испытанию подвергают небольшое количество обуви. Для этого организуется хождение носчиков в определенных условиях по специальным дорожкам под наблюдением экспериментатора с точным учетом продолжительности хождения и регистрацией появившихся дефектов обуви, ее деталей, мнения носчика об удобстве обуви и т. п. К недостаткам этого метода следует отнести, помимо высокой стоимости и сложности организации испытания, несоответствие условий носки обуви тем условиям, в которых впоследствии ее будут эксплуатировать. В ряде стран для испытания обуви в опытной носке используют солдат армии. Однако это испытание может быть признано эффективным только для тех видов обуви и материалов, которые предназначены для изготовления армейской обуви. Метод испытания в опытной носке характеризуется большой продолжительностью и дороговизной, что следует отнести к его недостаткам. Кроме того, этот метод не позволяет полностью исключить влияние на получаемые результаты различий в условиях эксплуатации, а также индивидуальных особенностей носчика (походка, степень потливости стопы) и ряда других факторов. Многообразие факторов, обусловливающих различия в условиях носки обуви в период ее испытаний в эксплуатации, и большая неоднородность в свойствах обувных материалов и обуви предопределяют значительную колеблемость получаемых результатов. Поэтому, чтобы получить достоверные сведения об эксплуатационных свойствах обуви, изготовленной с применением новых материалов или технологий, необходимо испытать значительное количество обуви. При большом многообразии факторов, способных оказать влияние на результаты оценки эксплуатационных свойств в опытной носке, следует признать целесообразным применение сравнительной оценки свойств опытной обуви, изготовленной с использованием нового материала или технологии, с аналогичной контрольной, изготовленной в соответствии с действующей нормативно-технической документацией. Применяемый в отечественной промышленности метод испытания обуви в опытной носке разработан на основе анализа результатов эксплуатационных испытаний и исследований, проведенных Н. Н. Котельниковым и Н. Н. Черниковым. Этот метод регламентирует целый ряд параметров, которые, ограничивая в некоторой степени влияние ряда указанных факторов, обеспечивают получение сопоставимых и достаточно надежных результатов. Метод основан на подготовке опытной партии обуви, изготовляемой с применением нового материала, конструкции какого-либо узла, нового способа крепления и т. п., передаче ее в эксплуатацию, периодических осмотрах обуви с целью наблюдения за ее эксплуатационными свойствами с регистрацией появляющихся дефектов, отзывов носчика об ее свойствах, а также на обработке полученных результатов испытания методами математической статистики. Чтобы уменьшить влияние условий носки и индивидуальных особенностей носчиков на получаемые результаты, при испытании широко применяют метод так называемых коррелятивно-связанных пар: одна из полупар обуви содержит испытываемую деталь или элемент, вторая — является контрольной и изготавливается без применения опытных материалов и элементов. 38 Сохраняемость как одно из свойств надежности. Показатели сохраняемости. Под надежностью понимается свойство объекта сохранять во времени в установленных пределах значения параметров, характеризующих способность выполнять требуемые функции в заданных режимах и условиях применения технического обслуживания, ремонтов, хранения и транспортирования. Надежность является сложным свойством, которое в зависимости от назначения объекта и условий его применения состоит из сочетания безопасности, ремонтопригодности и сохраняемости (рисунок 1).  Рисунок 1 – Надёжность оборудования Для абсолютного большинства круглогодично применяемых технических устройств при оценке их надежности наиболее важными являются три свойства: безотказность, долговечность и ремонтопригодность. Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени.. Долговечность — свойство сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта. Ремонтопригодность — свойство изделия, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта. В то же время техника сезонного применения (уборочные сельскохозяйственные машины, некоторые коммунальные машины, речные суда замерзающих рек и т.д.), а также машины и оборудование для ликвидации критических ситуаций (противопожарное и спасательное оборудование), имеющие по своему назначению длительный период нахождения в режиме ожидания работы, должны оцениваться с учетом сохраняемости, т.е. показателями всех четырех свойств. Сохраняемость — свойство изделия сохранять в заданных пределах значения параметров, характеризующих способность изделия выполнять требуемые функции, в течение и после хранения или транспортирования. Ресурс (технический) — наработка изделия до достижения им предельного состояния, оговоренного в технической документации. Ресурс может выражаться в годах, часах, километрах, гектарах, числе включений. Различают ресурс: полный — за весь срок службы до конца эксплуатации; доремонтный — от начала эксплуатации до капитального ремонта восстанавливаемого изделия; использованный — от начала эксплуатации или от предыдущего капитального ремонта изделия до рассматриваемого момента времени; остаточный — от рассматриваемого момента времени до отказа невосстанавливаемого изделия или его капитального ремонта, межремонтный. Наработка — продолжительность функционирования изделия или объем выполняемой им работы за некоторый промежуток времени. Измеряется в циклах, единицах времени, объема, длины пробега и т.п. Различают суточную наработку, месячную наработку, наработку до первого отказа. Наработка на отказ — критерий надежности, являющийся статической величиной, среднее значение наработки ремонтируемого изделия между отказами. Если наработка измеряется в единицах времени, то под наработкой на отказ понимается среднее время безотказной работы. Есть наконец, целый ряд изделий (например, резинотехнические), оценивающийся главным образом сохраняемостью и долговечностью. 62 Прочностная модель постепенного параметрического отказа. По характеру изменения параметров объекта: Постепенный (параметрический) отказ – это отказ, возникающий в результате градационного, постепенного изменения одного или нескольких параметров без резкого скачка. Постепенный отказ может быть предупреждён и устранён путем планового технического обслуживания. Причины: старение материалов, коррозия, износ деталей и т.п. Внезапный (мгновенный) отказ. Характеризуется скачкообразным, внезапным изменением одного или нескольких параметров. Обычно проявляется в виде резких самопроизвольных повреждений (трещины, обрывы, пробои и т.п.) и не сопровождается видимыми признаками его приближения. Причины: внутренние дефекты, ошибки обслуживающего персонала, нарушения режима эксплуатации. Однако чаще всего причины возникновения определяются не сразу, какое-то время оставаясь неизвестными, и дифференцируются с помощью теории вероятности. По связи с отказами других объектов: Независимым называют отказ, не обусловленный другими отказами. Причины могут быть любыми, кроме обусловленности другими отказами. Зависимым считается отказ, который обусловлен другими отказами. Причины — повреждения и отказы других элементов объекта или системы. По причинам возникновения: Конструкционный отказ возникает как следствие несовершенства и дефектов конструкции. Причины: ошибки в разработке и проектировании объекта, занижение запасов прочности, нарушение норм ГОСТ и т.п. Производственный отказ обусловлен нарушением технологии производства или ошибками, связанными с ремонтом. Причины: несоблюдение норм документации, применение некачественных материалов и комплектующих, недостаточный уровень контроля качества производства и т.д. Эксплуатационный отказ появляется как следствие нарушения правил и/или условий эксплуатации оборудования и может проявляться как в начальный период, так и в последующее время. Причины: ошибки низкоквалифицированного обслуживающего персонала, игнорирование/нарушение правил технической документации, а также старение и износ оборудования по вышеуказанным причинам. Деградационный отказ характеризуется постепенным приближением объекта к предельному состоянию (физическому износу) под влиянием следующих причин: износа, старения и усталости при соблюдении эксплуатационных норм производства. По характеру устранения: Самоустраняющийся отказ– это однократный сбой работы оборудования или системы, который может исчезнуть без вмешательства человека либо с незначительным вмешательством. Причины: кратковременные внешние помехи, кратковременное изменение параметров объекта. Перемежающийся отказ – это многократно возникающий отказ одного и того же характера. Причины: внешние помехи, выходящие за допустимые технические пределы и являющиеся обратимыми. Устойчивый отказ – отказ, который можно устранить только путем восстановления (ремонта). По способу обнаружения: Явный (очевидный) отказ — отсутствие функций оборудования, которое визуально обнаруживается обслуживающим персоналом в нормальных условиях.; Скрытый отказ - вид отказа, который незаметен обслуживающему персоналу при нормальных условиях, если он возникает автономно. По времени возникновения: Начальный (приработочный) отказ – отказ, который на первоначальном этапе эксплуатации объекта (изделия) и в основном являющийся скрытым. Причины: плохое качество материалов, нарушение технологий проектирования, сборки или производства; отсутствие контроля качества и т.д. Периода нормальной эксплуатации – отказы, происходящие между периодом приработки и периодом износа. Это самый длительный период, в котором свойства оборудования и изделий остаются неизменными. Причинами отказов на этом этапе могут быть высокие нагрузки, разрушение под механическим внешним воздействием и т.д. Износовый отказ – это отказ, вызванный необратимыми последствиями старения материалов, износа деталей. Причины - в самом определении термина. По степени влияния на работоспособность: Полный отказ характеризуется потерей работоспособности оборудования или системы, при которой невозможно дальнейшая эксплуатация объекта. Частичный отказ характеризуется сохранением работоспособности оборудования, но со снижением эффективности и качества производства. Дальнейшая эксплуатация возможна, но с ограничениями нагрузки, производительности, скорости и т.д. 93 Прочностное резервирование систем. Надежность – свойство объекта сохранять во времени в установленных пределах значения всех параметров, характеризующих способность выполнять требуемые функции. Еще в 2003 году Е. О. Шилькрот писал, что надежность является важным показателем, определяющим потребительские свойства систем ОВК [2]. По определению Е. О. Шилькрота «под надежностью (безотказностью работы) системы ОВК понимается ее способность обеспечивать и поддерживать в обслуживаемом помещении требуемые значения параметров микроклимата и чистоты воздуха в заданный период времени, а под отказом – состояние, когда значения этих показателей вышли за заданные пределы» При этом изначально просматривается, что чем выше надежность, тем меньше затраты на эксплуатацию и тем выше затраты капитальные. При реализации объекта важно найти оптимальную «точку» – точку равновесия, отвечающую как требованиям заказчика, так и качеству эксплуатации объекта. В отечественных нормативных документах в части проектирования систем ОВК достаточно слабо отражено понятие надежности. При этом присутствует понятие резервирования. В СП 60.13330.2016 «Отопление, вентиляция, кондиционирование воздуха» подробно прописаны требования к резервированию систем. Надо отметить, что в теории надежности понятие резервирования отсутствует. С точки зрения инженерной мысли можно различить два принципа резервирования: 1) резервирование как способность системы/единицы оборудования выдать большую мощность от проектной; 2) резервирование как возможность системы/единицы оборудования быть восстановленной в случае отказа в строго отведенное время. Кроме того, на надежность системы влияет наличие системы автоматизации и диспетчеризации, позволяющей своевременно реагировать на отклонения параметров и сигнализировать о неисправностях и отклонениях в системе. Уровень резервированияУровень резервирования характеризуется непрерывной доступностью или процентом доступности мощности и возможности ремонта (восстановления) в строго заданный период времени, заложенной в системе. Определения резервирования N k + 1 = количество оборудования, необходимого для базовой мощности, плюс одно дополнительное устройство, где N – базовая мощность, соответствующая ожидаемым пиковым нагрузкам; k – коэффициент запаса мощности. В таблице представлено сравнение различных уровней надежности. Если речь идет о непрерывно работающих системах, то в соответствии с требованиями СП 60.13330.2016 п. 7.2.9 необходимо 50%-ное резервирование. При этом ничего не говорится о технологическом процессе, который имеет место в обслуживаемом помещении. Между тем последствия выхода из строя, перерывов в работе оборудования по своей тяжести будут сильно отличаться для помещений различного назначения. В обычном жилом доме даже достаточно длительный перерыв в работе механической вытяжной вентиляции не приведет к существенно тяжелым последствиям для здоровья и самочувствия жильцов. В случае индивидуальной поквартирной вентиляции резервировать значительное (по количеству квартир) количество вытяжных вентиляторов не имеет смысла, и в этом случае применяется так называемый «холодный резерв», когда запасной вентилятор хранится на складе службы эксплуатации. Но, например, на атомной электростанции резервируются все системы, вплоть до воздуховодов и воздухораспределителей, потому что там отказ систем может привести к чрезвычайно высоким последствиям. Требования к надежности и безотказности здесь существенно выше. Требования к надежности Возникает вопрос: как определить требования к надежности и безотказности систем ОВК для того или иного технологического процесса. Это отмечал и Е. О. Шилькрот применительно к старой версии СНиП: «СНиП 2.04.05-91* содержит ряд указаний о необходимости резервирования систем, но, как правило, они не имеют объективного обоснования» [2]. Такое же положение сохраняется и в СП 60.13330.2016, и в других современных нормативах. Не очень понятно, почему, например, для автостоянок делается резервирование электродвигателя вентилятора (согласно п 7.2.9), но никак не резервируется возможность выхода из строя подшипника вентилятора. Между тем в этом случае вентилятор также выходит из строя, ПДК загрязняющих агентов будет превышена в течение короткого времени, и в этом случае очень велика вероятность нанесения вреда здоровью людей. На практике имеют место случаи, когда экспертиза пропускает проекты, например, вентиляции операционных с резервным электродвигателем, но без резерва всего остального функционала. Представляется целесообразным установление в нормативных документах термина «надежность» с соответствующим определением. Необходимо в зависимости от функционального назначения обслуживаемого помещения и происходящего в нем технологического процесса определить время, в течение которого простой в работе системы ОВК не приведет к существенно негативным последствиям. В зарубежной практике применяется, например, градация уровней надежности, приведенная в таблице. Если на первом уровне надежность составляет 98 %, то это значит, что в течение года системы ОВК могут простаивать суммарно 7,3 дня. На пятом, высочайшем уровне время простоя составит всего немногим более пяти минут в год. Высочайший уровень – это может быть, например, операционная, предприятие атомной промышленности и т. д.  |