контрольная. Контрольные вопросы Разновидности систематических погрешностей приборов

Скачать 173.4 Kb. Скачать 173.4 Kb.

|

|

Контрольные вопросы Разновидности систематических погрешностей приборов Систематическая погрешность метода измерений может быть учтена в результате тщательного анализа модельных представлений, положенных в основу процесса измерений. Совершенствование метода измерений и введение уточнений в расчетную формулу позволяет уменьшить систематическую погрешность. Систематическая погрешность приборов и измерительных инструментов (приборная или инструментальная погрешность) вызвана неточностью градуировки шкалы, качества изготовления, сборки и подгонки отдельных деталей приборов и других причин технологического характера. При определении приборных погрешностей  хпр необходимо учитывать следующее: хпр необходимо учитывать следующее:a) для высокоточных (прецизионных) приборов в техническом паспорте на прибор приводятся погрешности для всех диапазонов измеряемой величины; 6) для механических измерительных приборов (линейка, штангенциркуль, микрометр, секундомер и т. д.), не имеющих паспорта, можно считать, что абсолютная приборная погрешность  в) для стрелочных электроизмерительных приборов абсолютная приборная погрешность определяется по их классу точности Eпр , который указан на шкале прибора (обычно в правом нижнем углу, цифры могут быть помещены в кружок или ромбик). Класс точности Епр показывает, какой процент от наибольшего значения Xmаx шкалы прибора составляет абсолютная приборная погрешность  хпр . Таким образом хпр . Таким образом  Обычно класс точности может принимать одно из семи значений: 0,1; 0,2; 0,5; 1,0; 1,5; 2,5; 4,0. Если на шкале прибора класс точности не указан, то это внеклассный прибор и его приведенная погрешность превышает 4%. 2. Способы и принцип действия приборов измерения температуры (5 основных способов) Для измерения температуры наибольшее распространение получили следующие методы, основанные: - на тепловом расширении жидких, газообразных и твердых тел (термомеханический эффект); - изменении давления внутри замкнутого объема при изменении температуры (манометрические); - изменении электрического сопротивления тел при изменении температуры (терморезисторы); - термоэлектрическом эффекте; - использовании электромагнитного излучения нагретых тел. Приборы, предназначенные для измерения температуры, называются термометрами. Они подразделяются на две большие группы: контактные и бесконтактные. Контактное измерение температуры Термометры расширения нашли широкое распространение в практике контактных измерений температуры. Основные типы механических контактных термометров, их метрологические характеристики, преимущества, недостатки и область применения представлены в табл. 2.1.

Жидкостные стеклянные термометры Принцип их действия основан на зависимости между температурой и объемом термометрической жидкости, заключенной в стеклянной оболочке. Биметаллические и дилатометрические термометры основаны на свойстве твердых тел в различной степени изменять свои линейные размеры при изменении их температуры. Жидкостные манометрические термометры основаны на использовании зависимости между температурой и давлением термометрического вещества (газа, жидкости), заполняющего герметически замкнутую термосистему термометра. В газовых термометрах термобаллон, капилляр и манометрическая пружина заполняются каким-либо инертным газом (азотом, гелием и др.). Диапазон измерения весьма широк и лежит в пределах от критической температуры газа (азот — 147 °С, гелий — 267 °С) до температуры, определяемой теплостойкостью материала термобаллона. В конденсационных термометрах насыщенные пары некоторых низкокипящих жидкостей (ацетон, метилхлорид, этилхлорид) меняют давление при изменении температуры. Диапазон измерения этих приборов от 0 до +400 °С при погрешности измерений ±1 %. В жидкостных термометрах термосистема заполнена хорошо расширяющейся жидкостью (ртутью, керосином, лигроином и др.). Диапазон измерения этих приборов от -30 до +600 °С при погрешности измерений ±1 %. На показания манометрических термометров значительное влияние оказывают внешние условия: изменения температуры окружающего воздуха, различная высота расположения термобаллона и пружины, колебания атмосферного давления. Манометрические термометры имеют ограниченную длину линии связи от термобаллона к показывающему прибору, большую инерционность и динамическую погрешность. Класс точности манометрических термометров 1,0; 1,5; 2,5 и 4,0 при работе в интервале температур окружающего воздуха от 5 до 50 °С и относительной влажности до 80 %. Манометрические термометры применяют для измерения температуры охлаждающей воды, воздуха, жидкого и газообразного топлива, на установках для заправки и т. п. Термометры сопротивления Термометр сопротивления состоит из чувствительного элемента в виде терморезистора, защитного чехла и соединительной головки. Принцип действия чувствительного элемента основан на использовании зависимости электрического сопротивления вещества от температуры. В качестве материалов для их изготовления используют чистые металлы: платину, медь, никель и полупроводники. Платина является основным материалом для изготовления термометров сопротивления. В качестве чувствительного элемента в полупроводниковых термометрах сопротивления используют германий, окиси меди и марганца, титана и магния. Основные метрологические характеристики термометров сопротивления, их принципиальные схемы, преимущества, недостатки и область применения представлены в табл. 2.2.

Для решения различных задач термометры сопротивления подразделяются на эталонные, образцовые и рабочие, которые, в свою очередь, подразделяются на лабораторные и технические. Эталонные термометры сопротивления предназначены для воспроизведения и передачи шкалы МПТШ в интервале 13,81... ...903,89 К. В качестве эталонных, образцовых и лабораторных приборов повышенной точности применяют платиновые термометры сопротивления. Технические термометры сопротивления в зависимости от конструкции подразделяются: на погружаемые, поверхностные и комнатные; защищенные и не защищенные от действия агрессивной среды; стационарные и переносные; термометры 1-го, 2-го и 3-го класса точности и т.д. Сущность термоэлектрического метода заключается в возникновении электродвижущей силы в спае двух разнородных проводников (например, хромель — копель), температура которого отличается от температуры вторых выводов. Бесконтактное измерение температуры О температуре нагретого тела можно судить на основании измерения параметров его теплового излучения, представляющего собой электромагнитные волны различной длины. Термометры, действие которых основано на измерении теплового излучения, называются пирометрами. Они позволяют измерять температуру в диапазоне от 100 до 6000 °С и выше. Физические тела характеризуются либо непрерывным спектром излучения (твердые и жидкие вещества), либо избирательным (газы). Участок спектра в интервале длин волн 0,02...0,4 мкм соответствует ультрафиолетовому излучению, участок 0,4... 0,76 мкм — видимому излучению, участок 0,76... 400 мкм — инфракрасному излучению. Интегральное излучение — это суммарное излучение, испускаемое телом во всем спектре длин волн. Монохроматическим называется излучение, испускаемое при определенной длине волны. На основании законов излучения разработаны пирометры следующих типов: - суммарного (полного) излучения, в которых измеряется полная энергия излучения; - частичного излучения (квазимонохроматические), в которых измеряется энергия в ограниченном фильтром (или приемником) участке спектра; - спектрального отношения, в которых измеряется интенсивность излучения фиксированных участков спектра. В пирометрах полного излучения оценивается не менее 90 % суммарного потока излучения источника. При измерении температуры реального тела пирометры этого типа показывают не действительную, а так называемую радиационную температуру тела. Поэтому эти пирометры называются радиационными. При известном суммарном коэффициенте черноты тела возможен пересчет с радиационной температуры тела на его действительную температуру. Исходя из этого, пирометры полного излучения удобно использовать при измерениях разностей температур в неизменных условиях наблюдения в диапазоне 100...3 500°С. Основная допустимая погрешность в технических пирометрах возрастает с увеличением верхнего предела измерения температуры. Так, для 1000 °С — ±12 %, для 2000 °С — ±20 %. Радиционные пирометры Основные метрологические характеристики приемников полного излучения, их принципиальные схемы, основные преимущества, недостатки и область применения представлены в табл. 2.3.

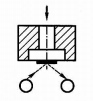

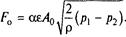

Способы и принцип действия приборов измерения давления и разности давления (2 основных способа) Давлением называется равномерно распределенная сила, действующая перпендикулярно на единицу площади. Оно может быть атмосферным (давление околоземной атмосферы), избыточным (превышающим атмосферное) и абсолютным (сумма атмосферного и избыточного). Абсолютное давление ниже атмосферного называется разреженным, а глубокое разряжение - вакуумным. Единицей давления в международной системе единиц (СИ) является Паскаль (Па). Один Паскаль есть давление, создаваемое силой один Ньютон на площади один квадратный метр. Поскольку эта единица очень мала, применяют также единицы кратные ей: килопаскаль (кПа) = Приборы контроля давления классифицируются в зависимости от метода измерения, используемого в них, а также по характеру измеряемой величины. По методу измерения, определяющему принцип действия, эти приборы подразделяются на следующие группы: - жидкостные, в которых измерение давления происходит путем уравновешивания его столбом жидкости, высота которого определяет величину давления; - пружинные (деформационные), в которых значение давления измеряется путем определения меры деформации упругих элементов; - грузопоршневые, основанные на уравновешивании сил создаваемых с одной стороны измеряемым давлением, а с другой стороны калиброванными грузами действующих на поршень помещенный в цилиндр. - электрические, в которых измерение давления осуществляется путем преобразования его значения в электрическую величину, и путем замера электрических свойств материала, зависящих от величины давления. По виду измеряемого давления приборы подразделяют на следуюшие: - манометры, предназначенные для измерения избыточного давления; - вакуумметры, служащие для измерения разрежения (вакуума); - мановакууметры, измеряющие избыточное давление и вакуум; - напоромеры, используемые для измерения малых избыточных давлений; - тягомеры, применяемые для измерения малых разрежений; - тягонапоромеры, предназначенные для измерения малых давлений и разрежений; - дифференциальные манометры (дифманометры), с помощью которых измеряют разность давлений; - барометры, используемые для измерения барометрического давления. Наиболее часто используются пружинные или деформационные манометры. Основные виды чувствительных элементов этих приборов представлены на рис. 3.1.     Рисунок 3.1 - Виды чувствительных элементов деформационных манометров а) - с одновитковой трубчатой пружиной (трубкой Бурдона) б) - с многовитковой трубчатой пружиной в) - с упругими мембранами г) - сильфонные. Приборы c трубчатыми пружинами Принцип действия этих приборов основан на свойстве изогнутой трубки (трубчатой пружины) некруглого сечения изменять свою кривизну при изменении давления внутри трубки. В зависимости от формы пружины, различают пружины одновитковые (рис. 1а) и многовитковые (рис. 1б). Достоинством многовитковых трубчатых пружин является большее чем у одновитковых перемещение свободного конца при одинаковом изменении входного давления. Недостатком - существенные габариты приборов с такими пружинами. Манометры с одновитковой трубчатой пружиной - один из наиболее распространенных видов пружинных приборов. Чувствительным элементом таких приборов является согнутая по дуге круга, запаянная с одного конца, трубка 1 (рис. 2) эллиптического или овального сечения. Открытым концом трубка через держатель 2 и ниппель 3 присоединяется к источнику измеряемого давления. Свободный (запаянный) конец трубки 4 через передаточный механизм соединен с осью стрелки перемещающейся по шкале прибора. Трубки манометров, рассчитанных на давление до 50 кг/см Свойство изогнутой трубки некруглого сечения изменять величину изгиба при изменении давления в ее полости является следствием изменения формы сечения. Под действием давления внутри трубки эллиптическое или плоскоовальное сечение, деформируясь, приближается к круглому сечению (малая ось Перемещение свободного конца трубки при ее деформации в определенных пределах пропорционально измеряемому давлению. При давлениях, выходящих из указанного предела, в трубке возникают остаточные деформации, которые делают ее непригодной для измерения. Поэтому максимальное рабочее давление манометра должно быть ниже предела пропорциональности с некоторым запасом прочности.  Рисунок 3.2 -Пружинный манометр Перемещение свободного конца трубки под действием давления весьма невелико, поэтому для увеличения точности и наглядности показаний прибора вводят передаточный механизм, увеличивающий масштаб перемещения конца трубки. Он состоит (рис. 2) из зубчатого сектора 6, шестерни 7, сцепляющейся с сектором, и спиральной пружины (волоска) 8. На оси шестерни 7 закреплена указывающая стрелка манометра 9. Пружина 8 прикреплена одним концом к оси шестерни, а другим - к неподвижной точке платы механизма. Назначение пружины - исключить люфт стрелки, выбирая зазоры в зубчатом сцеплении и шарнирных соединениях механизма. Мембранные манометры Чувствительным элементом мембранных манометров может быть жесткая (упругая) или вялая мембрана. Упругие мембраны представляют собой медные или латунные диски с гофрами. Гофры увеличивают жесткость мембраны и ее способность к деформации. Из таких мембран изготавливают мембранные коробки (см. рис. 3.1в), а из коробок - блоки. Вялые мембраны изготавливают из резины на тканевой основе в виде одногофровых дисков. Используются они для измерения небольших избыточных давлений и разряжений. Мембранные манометры и могут быть с местными показаниями, с электрической или пневматической передачей показаний на вторичные приборы. Для примера рассмотрим дифманометр мембранный типа ДМ, который представляет собой бесшкальный датчик мембранного типа (рис. 3.3) с дифференциально - трансформаторной системой передачи значения измеряемой величины на вторичный прибор типа КСД.  Рисунок 3.3 - Устройство мембранного дифманометра типа ДМ Чувствительным элементом дифманометра является мембранный блок, состоящий из двух мембранных коробок 1 и 3, заполненных кремнийорганической жидкостью, находящихся в двух отдельных камерах, разделенных перегородкой 2. К центру верхней мембраны прикреплен железный сердечник 4 дифференциально-трансформаторного преобразователя 5. В нижнюю камеру подается большее (плюсовое) измеряемое давление, в верхнюю - меньшее (минусовое) давление. Сила измеряемого перепада давления уравновешивается за счет других сил, возникающих при деформации мембранных коробок 1 и 3. При увеличении перепада давления мембранная коробка 3 сжимается, жидкость из нее перетекает в коробку 1, которая расширяется и перемещает сердечник 4 дифференциально-трансформаторного преобразователя. При уменьшении перепада давления сжимается мембранная коробка 1 и жидкость из нее вытесняется в коробку 3. Сердечник 4 при этом перемещается вниз. Таким образом, положение сердечника, т.е. выходное напряжение дифференциально-трансформаторной схемы однозначно зависит от значения перепада давления. Чувствительным элементом сильфонных манометров и дифманометров являются сильфоны - гармониковые мембраны (металлические гофрированные трубки). Измеряемое давление вызывает упругую деформацию сильфона. Мерой давления может быть либо перемещение свободного торца сильфона, либо сила, возникающая при деформации. Принципиальная схема сильфонного дифманометра типа ДС приведена на рис.5. Чувствительным элементом такого прибора являются один или два сильфона. Сильфоны 1 и 2 одним концом закреплены на неподвижном основании, а другим соединены через подвижный шток 3. Внутренние полости сильфонов заполнены жидкостью (водоглицериновой смесью, кремнийорганической жидкостью) и соединены друг с другом. При изменении перепада давления один из сильфонов сжимается, перегоняя жидкость в другой сильфон и перемещая шток сильфонного блока. Перемещение штока преобразуется в перемещение пера, стрелки, лекала интегратора или сигнал дистанционной передачи, пропорциональный измеряемому перепаду давления. При перепадах давления выше номинального стаканы 5 перекрывают канал 6, прекращая переток жидкости и предупреждая таким образом сильфоны от разрушения.  Рисунок 3.5 - Принципиальная схема сильфонного дифманометра Для получения достоверной информации о величине какого-либо параметра необходимо точно знать погрешность измерительного устройства. Определение основной погрешности прибора в различных точках шкалы через определенные промежутки времени производят путем его поверки, т.е. сравнивают показания поверяемого прибора с показаниями более точного, образцового прибора. Как правило, поверка приборов осуществляется сначала при возрастающем значении измеряемой величины (прямой ход), а затем при убывающем значении (обратный ход). Манометры поверяют следующими тремя способами: поверка нулевой точки, рабочей точки и полная поверка. При этом две первые поверки производятся непосредственно на рабочем месте с помощью трехходового крана (рис.3.6). Рабочая точка поверяется путем присоединения контрольного манометра к рабочему манометру и сравнение их показаний. Полная поверка манометров осуществляется в лаборатории на поверочном прессе или поршневом манометре, после снятия манометра с рабочего места. Принцип действия грузопоршневой установки для поверки манометров основан на уравновешивании сил, создаваемых с одной стороны измеряемым давлением, а с другой - грузами, действующими на поршень, помещенный в цилиндр.  Рисунок 3.6 - Схемы поверки нулевой и рабочей точек манометра с помощью трехходового крана. Положения трехходового крана: 1 - рабочее; 2 - поверка нулевой точки; 3 - поверка рабочей точки; 4 - продувка импульсной линии. 4. Принцип измерения расхода по перепаду давления в сужающих устройствах Для получения сравнимых результатов измерений объемный расход газа или пара приводят к стандартным условиям. Приборы, измеряющие расход вещества, называют расходомерами. Приборы, измеряющие количество вещества, протекающее через данное сечение трубопровода за некоторый промежуток времени, называют счетчиками количества. При этом количество вещества определяется как разность двух последовательных показаний счетчика в начале и конце этого промежутка времени. Показания счетчика выражаются в единицах объема, реже — в единицах массы. Прибор, одновременно измеряющий расход и количество вещества, называют расходомером со счетчиком. Расходомер измеряет текущее значение расхода, а счетчик выполняет интегрирование текущих значений расхода. В последнее время граница между счетчиками и расходомерами практически исчезает. Расходомеры оснащают средствами для определения количества жидкости или газа, а счетчики — средствами для определения расхода, что позволяет объединить счетчики и расходомеры в одну группу приборов — расходомеры. Устройство (диафрагма, сопло, напорная трубка), непосредственно воспринимающее измеряемый расход и преобразующее его в другую величину, удобную для измерения (например, в перепад давления), называют преобразователем расхода. Принцип действия расходомеров этой группы основан на зависимости перепада давления, создаваемого неподвижным устройством, устанавливаемым в трубопроводе, от расхода вещества. При измерении расхода методом переменного перепада давления в трубопроводе, по которому протекает среда, устанавливают сужающее устройство (СУ), создающее местное сужение потока. Из-за перехода части потенциальной энергии потока в кинетическую средняя скорость потока в суженном сечении повышается. В результате статическое давление в этом сечении становится меньше статического давления перед СУ. Разность этих давлений тем больше, чем больше расход протекающей среды, и, следовательно, она может служить мерой расхода. Перепад давления на СУ (рис. 1, а) равен где Измерение расхода вещества методом переменного перепада давления возможно при соблюдении условий: 1) поток вещества заполняет все поперечное сечение трубопровода; 2) поток вещества в трубопроводе является практически установившимся; 3) фазовое состояние вещества, протекающего через СУ, не изменяется (жидкость не испаряется; газы, растворенные в жидкости, не десорбируются; пар не конденсируется).   Рисунок 1 - Расходомеры переменного перепада давления: а — структура потока проходящего через диафрагму; б — распределение статического давления р вблизи диафрагмы по длине трубопровода В качестве сужающих устройств для измерения расхода жидкостей, газов, пара широко применяются стандартные сужающие устройства. К ним относят стандартную диафрагму, сопло ИСА 1932, трубу Вентури и сопло Вентури. Стандартная диафрагма (далее — диафрагма) — диск с круглым отверстием, имеющий острую прямоугольную входную кромку. Сопло ИСА 1932 (далее — сопло) — СУ с круглым отверстием, имеющее на входе плавно сужающийся участок с профилем, образованным двумя сопрягающимися дугами, переходящий в цилиндрический участок на выходе, называемый горловиной (рис. 1, в). Расходомерная труба Вентури (далее — труба Вентури) — СУ с круглым отверстием, имеющее на входе конический сужающийся участок, переходящий в цилиндрический участок, соединенный на выходе с расширяющейся конической частью, называемой диффузором. Вентури — труба Вентури с сужающимся входным участком в виде сопла ИСА 1932 (рис. 1, г). Эти наиболее изученные средства измерения расхода и количества жидкостей, газа и пара могут применяться при любых давлениях и температурах измеряемой среды. Установим диафрагму в трубопроводе так, чтобы центр ее отверстия находился на оси трубопровода (рис. 1, а). Сужение потока вещества начинается до диафрагмы, на некотором расстоянии за диафрагмой поток достигает своего минимального сечения. Затем поток постепенно расширяется до полного сечения. На рис. 1, б изображено распределение давлений вдоль стенки трубопровода (сплошная линия), а также распределение давлений по оси трубопровода (штрихпунктирная линия). Давление потока около стенок трубопровода после СУ не достигает своего прежнего значения на величину Отбор статических давлений Сопло (рис. 1, в) конструктивно изготовляется в виде насадки с круглым концентрическим отверстием, имеющим плавно сужающуюся часть на входе и развитую часть на выходе. Профиль сопла обеспечивает практически полное сжатие потока вещества и поэтому площадь цилиндрического отверстия сопла может быть принята равной минимальному сечению потока, т. е. Сопло Вентури (рис. 1, г) конструктивно состоит из цилиндрического входного участка; плавно сужающейся части, переходящей в короткий цилиндрический участок; из расширяющейся конической части — диффузора. Сопло Вентури благодаря диффузору обладает меньшей потерей давления, чем диафрагма и сопло. Характер распределения статического давления Теперь уравнение объемного расхода для несжимаемой жидкости принимает вид: С учетом введения поправочного коэффициента е, учитывающего расширение измеряемой среды, окончательно перепишем уравнение:  Для несжимаемой жидкости поправочный коэффициент е равен единице, при измерении расхода сжимаемых сред (газа, пара) поправочный коэффициент | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||