Конспект к модулю 8 Автоматизированные системы контроля. Курс диагностика оборудования аэс модуль 8 Автоматизированные системы контроля

Скачать 1.09 Mb. Скачать 1.09 Mb.

|

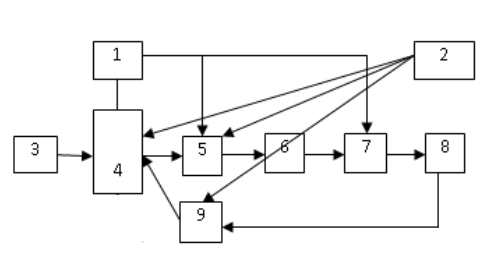

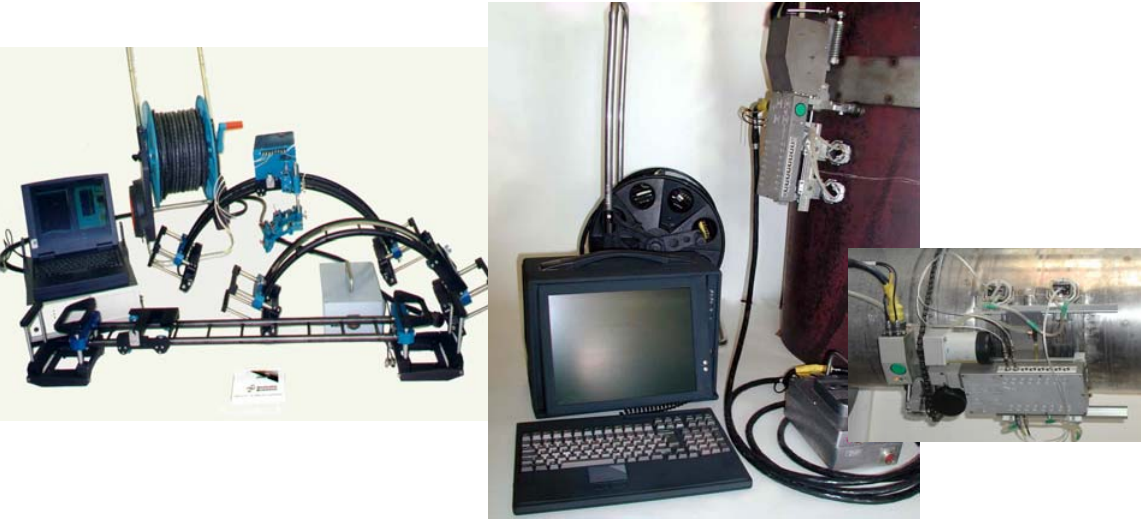

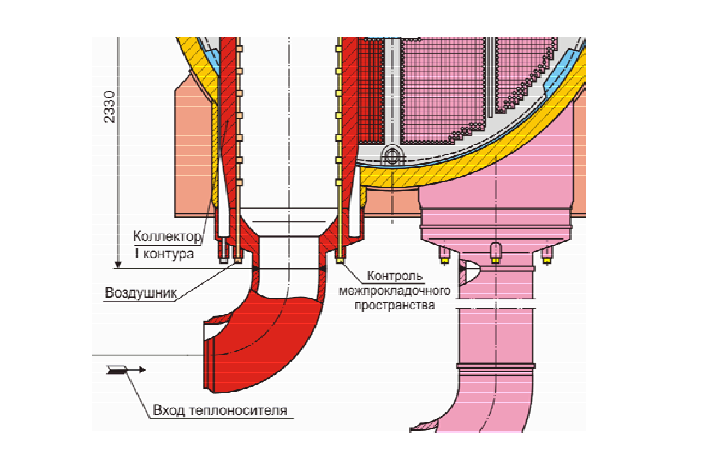

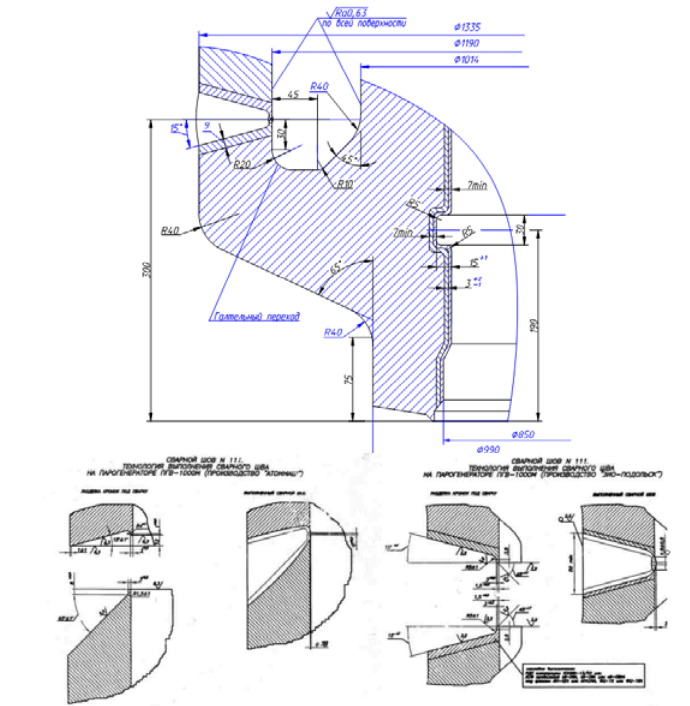

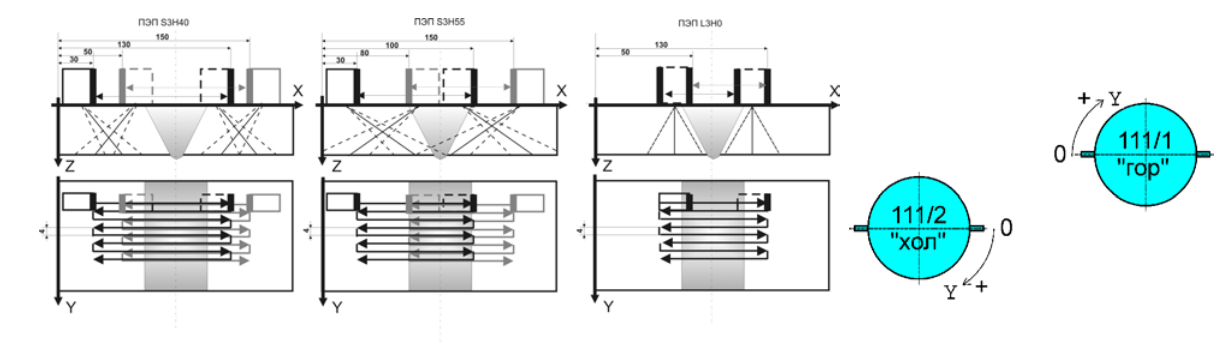

6.1. Общее сведения Автоматизация процессов неразрушающего контроля является одним из векторов развития мирового рынка НК. Основное преимущество автоматизации - это повышение качества контроля при снижении стоимости и сроков. Высокоточный автоматизированный контроль все чаще становится обязательным требованием для работы с крупными российскими и зарубежными заказчиками в нефтегазовой, металлургической, атомной и военной отраслях. Наибольший эффект от использования автоматизации достигается на предприятиях проводящих поточный контроль однотипных изделий, обычно это металлические и пластиковые трубы, листовой прокат, литые заготовки и рельсы. В ряде случае автоматизация необходима для контроля труднодоступных или опасных для человека объектов, например на атомных станциях. Обобщенная схема автоматической дефектоскопической системы приведена на рисунке 1.  Рисунок 1 - Обобщенная структурная схема автоматической дефектоскопической системы Объект контроля 4 сканируют двумя преобразователями: воздействующим на ОК 3 и снимающим информацию 5. Блок сканирования 1 управляет взаимным перемещением объекта и преобразователей. Блок 6 осуществляет вторичную переработку информации. Информация хранится и обрабатывается в блоке 7. Сюда также поступают данные от блока сканирования для привязки информации к контролируемому участку объекта. Здесь осуществляется оценка допустимости обнаруженных дефектов. Блок 8 дает команду на отметку дефектного места дефектоотметчиком 9. Для различных методов контроля представленная схема может претерпевать значительные изменения. Например, преобразователи 3 и 5 могут располагаться с одной стороны объекта или даже совмещаться в одном узле. Роль преобразователя 3 может выполнять поле намагничивания в магнитных методах контроля, вакуум или повышенное давление пробного газа при контроле методами течеискания, нанесение пенетранта и проявителя на поверхность объекта при контроле капиллярными методами и т.д. Представленная схема соответствует устройству с высоким уровнем автоматизации. При меньшей степени автоматизации ряд функций указанной схемы выполняет контролер 2. Однако позиции 3-7 присутствуют практически в каждом устройстве НК независимо от степени его автоматизации. Практически все виды неразрушающих методов контроля так или иначе имеют автоматизированные аналоги. 6.2. Автоматизированный ультразвуковой контроль Автоматизированный ультразвуковой контроль (АУЗК) является наиболее распространенным способом неразрушающего контроля в промышленном производстве изделий различного назначения (трубы, железнодорожные колеса, прутки и т.п.). Повышение требований к качеству, увеличение скорости основных технологических операций при производстве изделий, необходимость повышения информативности и достоверности контроля обусловили повышение уровня автоматизации и визуализации УЗК. Эффективность АУЗК также во многом зависит от согласованности с технологическим процессом изготовления изделий. Современные установки АУЗК представляют собой сложные комплексы систем – механических, акустических, пневматических, гидравлических, электронных, связанных общим программным обеспечением. Современные требования к установкам АУЗК: Соответствие методики АУЗК требованиям УЗ контроля, изложенным в нормативной технической документации на производство изделия. Достоверность выявления дефектов при высокой скорости проведения контроля. Высокая эксплуатационная надежность функционирования всех систем установки. Удобная компоновка акустических блоков с УЗ преобразователями, позволяющая до минимума сократить время калибровки акустической системы при перевалке оборудования на выпуск изделий другого типоразмера. Воспроизводимость результатов калибровки при повторных испытаниях в динамическом режиме на имитаторе дефектов. Развитая система визуализации процесса контроля и его результатов. Запись и хранение всех А-сканов от обнаруженных дефектов. Передача данных о результатах контроля каждого изделия в АСУ ТП цеха или завода. Рассмотрим особенности АУЗК на примере автоматизированной системы АВГУР. С 1997 разрабатываются и выпускаются системы АВГУР для проведения автоматизированного ультразвукового контроля (АУЗК) трубопроводов отечественных АЭС. Первоначальные разработки системы АВГУР (серия АВГУР 4.2) относились к контролю первого контура АЭС с реакторными установками (РУ) РБМК1000, где проводился АУЗК трубопроводов Ду300 и Ду800. В 2004-2005 г. разработана система нового поколения АВГУР 5.2 и методики для контроля ответственных сварных соединений (СС) для АЭС с РУ ВВЭР: аустенитных трубопроводов Ду200; СС приварки переходной втулки к патрубку корпуса реактора; композитное СС переходного кольца и патрубка парогенератора (ПГ) с РУ ВВЭР440 (Ду1100); аустенитных СС трубопроводов турбинного отделения и сварных соединений узлов приварки коллекторов теплоносителя к патрубкам Ду1200 ПГ с РУ ВВЭР-1000 (СС Ду1200). АУЗК с использованием систем АВГУР имеет ряд преимуществ по отношению к традиционному (ручному) методу ультразвукового контроля, заключающиеся не только в автоматизации процесса регистрации данных, но также в проведении контроля в измерительном режиме с последующей когерентной обработкой сигналов. В результате когерентной обработки данных, полученных при измерительном контроле, восстанавливаются акустические изображения, имеющие реальные (а не условные и эквивалентные) размеры дефектов. Полученные изображения дефектов дают возможность эффективно проводить мониторинг оборудования АЭС, что имеет особое значение при определении остаточного ресурса. Основная цель контроля состоит не только первичной оценке качества СС, но также и в мониторинге - слежении за размерами ранее обнаруженных дефектов. Многолетний опыт выполнения контроля с использованием систем АВГУР на АЭС первого контура с реакторами РБМК (Ленинградская, Курская, Смоленская) подтверждает эффективность комплексного АУЗК. 1. СИСТЕМЫ АВГУР Использующиеся в настоящее время при проведении АУЗК на АЭС системы АВГУР 4.2 и АВГУР 5.2 имеют универсальный состав: блок системный, блок выносной, комплект кабелей, комплект пьезоэлектрических преобразователей (ПЭП), сканеры, цепи, треки, переговорное устройство и система подачи контактной жидкости (СПКЖ). Общий вид систем представлен на рисунке 1.  Рисунок 1 - Общий вид систем АВГУР 4.2 (слева) и АВГУР 5.2 (справа) Программное обеспечение систем АВГУР позволяет проводить контроль в двух основных режимах работы: 1. поисковый (АВГУР 5.2) или обзорный (АВГУР 4.2) контроль; 2. измерительный (АВГУР 5.2) или экспертный (АВГУР 4.2) контроль. В первом режиме контроля выявляются дефекты с определением их местоположения. На основании данных поискового (обзорного) контроля оператором определяются зоны для проведения измерительного (экспертного) АУЗК, в результате обработки данных которого получают изображения с истинными размерами несплошностей. По результатам сопоставительного анализа результатов АУЗК с использованием систем АВГУР с данными металлографических исследований получены следующие абсолютные погрешности измерения высоты и длины несплошностей, соответственно, мм: ±1,5 и ±5. Система АВГУР 5.2, обладающая более широкими возможностями в сравнении с системой АВГУР 4.2, позволяет в режиме поискового контроля выявлять дефекты с определением их условных размеров (или эквивалентных площадей). Новое программное обеспечение АВГУР 5.2 позволяет регистрировать результаты контроля и обработки в формируемой базе данных (по каждой АЭС), автоматизировано формировать протоколы по результатам поискового и измерительного контроля и т.д. 2. МЕТОДИКА И АУЗК СС ДУ1100 Методика АУЗК СС Ду1100 предназначена для контроля композитного СС переходного кольца и патрубка Ду1100 ПГ РУ реакторной установки ВВЭР-440 с применением системы АВГУР 5.2.Схема соединения патрубка Ду1100 ПГ с ГЦТ приведена на рисунке 2. При проведении контроля используются раздельно-совмещенные ПЭП с углами ввода: 45, 55, 75 град., а также на головные волны. Калибровка ПЭП проводится на системе АВГУР 5.2 с использованием стандартных образцов СО-2 и СО-3, в результате калибровки определяются АРД-диаграммы и параметры для каждого ПЭП. Параметры ПЭП необходимы для последующей автоматической настройки чувствительности контроля в поисковом режиме и задания параметров обработки при восстановлении изображений несплошностей по А-сканам, полученным в измерительном режиме контроля.  Рисунок 2 - Схема соединения патрубка Ду1100 парогенератора ВВЭР-440 с ГЦТ В режиме автоматического оконтуривания по данным поискового АУЗК определяют места локализации несплошностей и их протяженность, амплитуда эхо-сигналов которых превышает браковочный уровень 30 мм2, фиксируются все несплошности, амплитуда эхо сигналов которых превышает контрольный уровень 15 мм2, а условная протяженность вдоль оси СС равна или превышает 15 мм. При необходимости проведения оценки размеров и уточнения месторасположения, выявленных во время поискового контроля несплошностей, проводится контроль в измерительном режиме. Измерения проводят в областях, содержащих недопустимые несплошности. Данные, полученные в измерительном режиме, обрабатываются методом вычислительной многочастотной акустической голографии (FT SAFT). По анализу восстановленных в результате этой обработки изображений определяют геометрические размеры и координаты местоположения несплошностей, которые затем представляются в заключениях по АУЗК и являются результатами контроля качества СС. 3. МЕТОДИКА И АУЗК СС ДУ1200 Методика АУЗК СС узлов приварки коллекторов теплоносителя к патрубкам Ду1200 ПГ РУ ВВЭР-1000. Чертёж СС Ду1200 с областью прозвучивания и разделками СС приведён на рисунке 3  Рисунок 3 - Чертёж СС Ду1200 и схемы разделок: наклонная (слева) прямая (справа)  Рисунок 4 - Схемы прозвучивания сварного соединения Ду1200: слева поперек СС, вдоль СС При проведении контроля используются совмещенные ПЭП с углами ввода: 0, 40, 50 и 55 град. Калибровка ПЭП производится, как и в методике Ду1100. На рисунке 4 приведены основные схемы прозвучивания СС Ду1200: поперек СС (по оси X) и вдоль СС (по оси Y). Браковочный уровень при АУЗК устанавливается соответствующим эквивалентной площади 7 мм2, а поисковый – 3,5 мм2. Для определения размеров выявленных несплошностей проводится АУЗК в измерительном режиме. Результаты контроля качества СС оформляются в заключениях по АУЗК. На основании полученных данных составлено заключение контроля, содержащее данные о размерах, местоположении и ориентации дефекта (заключение АУЗК с использованием системы АВГУР 4.2). Результаты последующего вскрытия подтвердили точность определенных параметров дефекта с учетом погрешностей методов вскрытия и контроля. Системы автоматизированного ультразвукового контроля, разрабатываемые для АЭС: РБМК-1000, ВВЭР-440 и ВВЭР-1000, имеющие преимущества по отношению к ручному методу УЗК, дают возможность эффективно проводить мониторинг оборудования АЭС. Автоматизированная система УЗК TD-SCAN разработана компанией Technology Design. Интегрированные в систему методики (TOFD, эхо-импульсный метод, картирование коррозии, фазированные решётки) позволяют проводить неразрушающий контроль трубопроводов и резервуаров, использующихся в нефтеперерабатывающей и нефтехимической промышленности. Пользователю предоставляется реальная картина обследуемого материала, что ускоряет процесс обнаружения дефектов. Все данные регистрируются в цифровой форме. Автоматизация ультразвукового контроля достигается путем применения при контроле оборудования: сканеров (кареток), с помощью которых идет перемещение датчиков по поверхности объекта контроля; программного обеспечения, которое реализует все современные актуальные методы обработки и представления данных. 6.3. Физические основы метода 6.5. Область применения Автоматический контроль применяют для проверки деталей типа лопаток турбин, крепежа, элементов шарико- и роликоподшипников. Установки представляют собой комплекс ванн и камер для последовательной обработки деталей. В таких установках широко применяют средства интенсификации операций контроля: ультразвук, повышение температуры, вакуум и т.д. Автоматизированные установки для капиллярного контроля Автоматизированные линии Karl Deutsch для контроля деталей капиллярным методом цветной или люминесцентной дефектоскопии представляет собой комплекс ванн и камер для последовательной обработки контролируемых изделий. В автоматизированных линиях капиллярного контроля, автоматически выполняются операции нанесения пенетранта, удаления жидкости, сушки и нанесения проявителя. 1. Транспортная система подает детали в ванну для ультразвуковой очистки, затем – в ванну для промывки проточной водой. Влагу с поверхности деталей удаляют в сушильной камере при температуре 50-200 С, с последующим охлаждением деталей. Перемещение деталей между ваннами и камерами происходит автоматически. 2. Нанесение пенетранта (проникающей жидкости) осуществляется в баке, а удаление – путем последовательного погружения в ванну с водой с барботажем жидкости или в ванну с очищающей жидкостью или в камеру с душевой установкой. Пенетрант также может быть удален водой или с применением эмульгаторов или мыльных растворов. Влага может удаляться сжатым воздухом. 3. Проявитель наносится в специальной распылительной камере. Для нанесения порошка-проявителя создается его взвесь в закрытой камере. 4. Детали осматривают на рабочем месте или в специальной камере для осмотра, где предусмотрено дневное или ультрафиолетовое освещение. 5. При капиллярном контроле измеряется общая площадь дефектного люминесцирующего участка. Если эта площадь превышает заданную величину, изделие бракуется. Стандартные дефектоскопические линии с элементами механизации и автоматизации контроля в условиях массового производства объединяют все необходимые дефектоскопические основные и вспомогательные средства в соответствии с последовательностью технологических операций. Их достоинство – возможность полной или частичной механизации и автоматизации с помощью роботов-манипуляторов, использования телеустановок и компьютерных систем. Недостаток – высокая стоимость. Это перспективный путь развития капиллярного контроля на предприятиях, где массовое производство окупает затраты на применение автоматизации, механизации и компьютеризации, а применение дополнительных средств гарантирует высокое качество деталей и безопасность работы контролируемого изделия. Автоматический контроль применяют для проверки деталей типа лопаток турбин, крепежа, элементов шарико- и роликоподшипников. Установки представляют собой комплекс ванн и камер для последовательной обработки деталей. В таких установках широко применяют средства интенсификации операций контроля: ультразвук, повышение температуры, вакуум и т.д.   Автоматические установки для капиллярной дефектоскопии Например, автоматизированная линия для контроля деталей методами цветной или люминесцентной дефектоскопии представляет собой комплекс ванн и камер для последовательной обработки проверяемых деталей. Транспортер подает детали в ванну для ультразвуковой очистки, затем – в ванну для промывки проточной водой. Влагу с поверхности деталей удаляют в камере при температуре 250–300 °С. Горячие детали охлаждают сжатым воздухом. Нанесение проникающей жидкости осуществляется в ванне под действием ультразвука, а удаление – путем последовательного погружения в ванну с водой с барботированием жидкости, в ванну с очищающей жидкостью, а затем – в камеру с душевой установкой. Влага удаляется сжатым воздухом. Перемещение деталей между ваннами и камерами автоматическое. Проявитель наносят краскораспылителем вручную в специальной распылительной камере. Детали осматривают на рабочем месте, где предусмотрено дневное или ультрафиолетовое освещение. Автоматическая установка УКЛ-1 предназначена для люминесцентной дефектоскопии лопаток газотурбинных двигателей в стационарных условиях. В установке автоматически выполняются операции нанесения проникающей жидкости, удаления жидкости, сушки и нанесения проявителя. Лопатки осматривают в ультрафиолетовых лучах. Кассеты с лопатками подвешивают на замкнутую цепь, которая транспортирует их вдоль всей установки. Режим работы установки задают с помощью программирующего устройства. Процесс заполнения полостей дефектов проникающей жидкостью происходит под действием ультразвуковых колебаний. Проникающая жидкость удаляется водой с применением эмульгаторов или мыльных растворов. Лопатки сушат кратковременной обдувкой сжатым воздухом, затем – потоком теплого воздуха. Для нанесения порошка-проявителя создается его взвесь в закрытой камере. Производительность – 360 шт./ч, продолжительность осмотра одной лопатки – 20 с. Автоматическая система люминесцентного контроля лопаток газовых турбинных двигателей (ГТД) представляет собой комплекс механизмов для обработки деталей дефектоскопическими материалами, поиска дефектов и браковки лопаток. Транспортер подает лопатки в ванну для ультразвуковой очистки, затем – в отделение промывки горячей водой. Очищенные лопатки сушатся в струе горячего воздуха. На их поверхность в электростатическом поле наносится люминесцентная проникающая жидкость. После промывки на лопатки в электростатическом поле напыляют проявитель. Затем лопатки попадают в секцию осмотра, где их поверхность осматривается с использованием телевизионных камер. Перо каждой лопатки осматривается в ультрафиолетовых лучах в 36 положениях с использованием двух дополнительных телевизионных камер, просматривают бандажные полки и замковые части лопаток в восьми смотровых положениях. Полученные данные обрабатываются и оцениваются вычислительным устройством. При контроле измеряется общая площадь дефектного люминесцирующего участка. Если эта площадь превышает заданную величину, лопатка помечается красным цветом. Годные лопатки помечаются зеленым цветом. Оператор, находящийся у контрольного устройства, наблюдает телевизионное изображение проверяемой лопатки. Вычислительное устройство выдает печатные данные о результатах контроля, а также дает команду на перемещение лопаток в каналы приемки или браковки. 6.6. Аппаратура и дефектоскопические материалы 6.7. Технология магнитопорошковой дефектоскопии

|