Контрольная курсовая работа По дисциплине: «Основы проектирования продукции и технологии ее производства». ККР. Курсовая работа По дисциплине Основы проектирования продукции и технологии ее производства

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

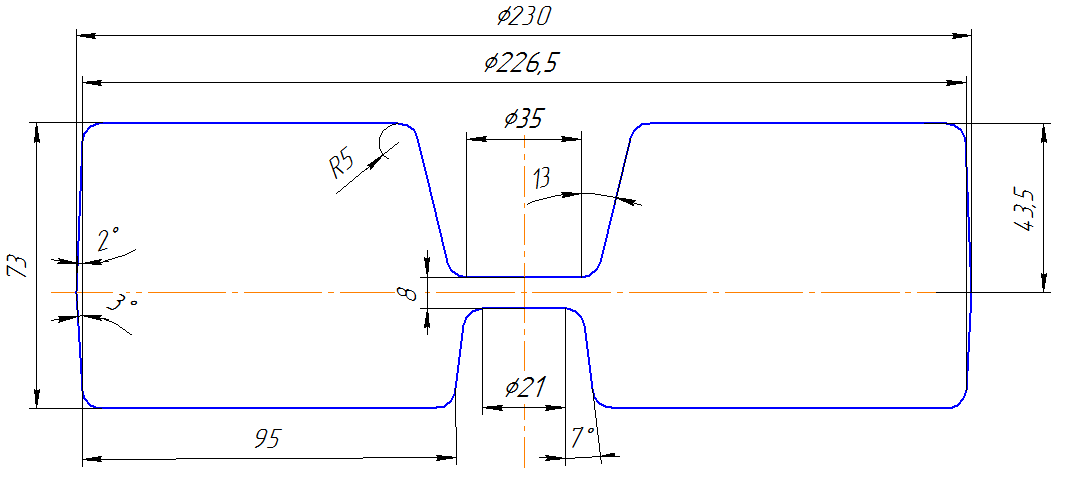

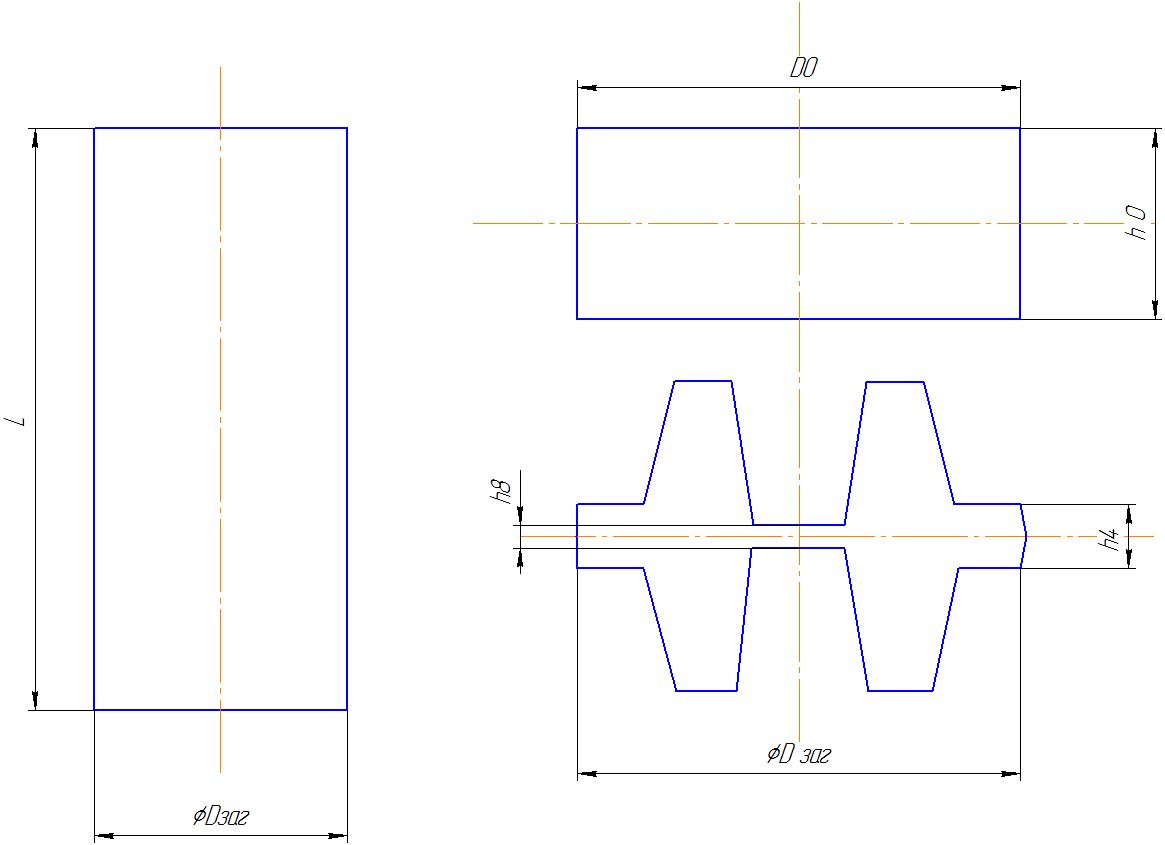

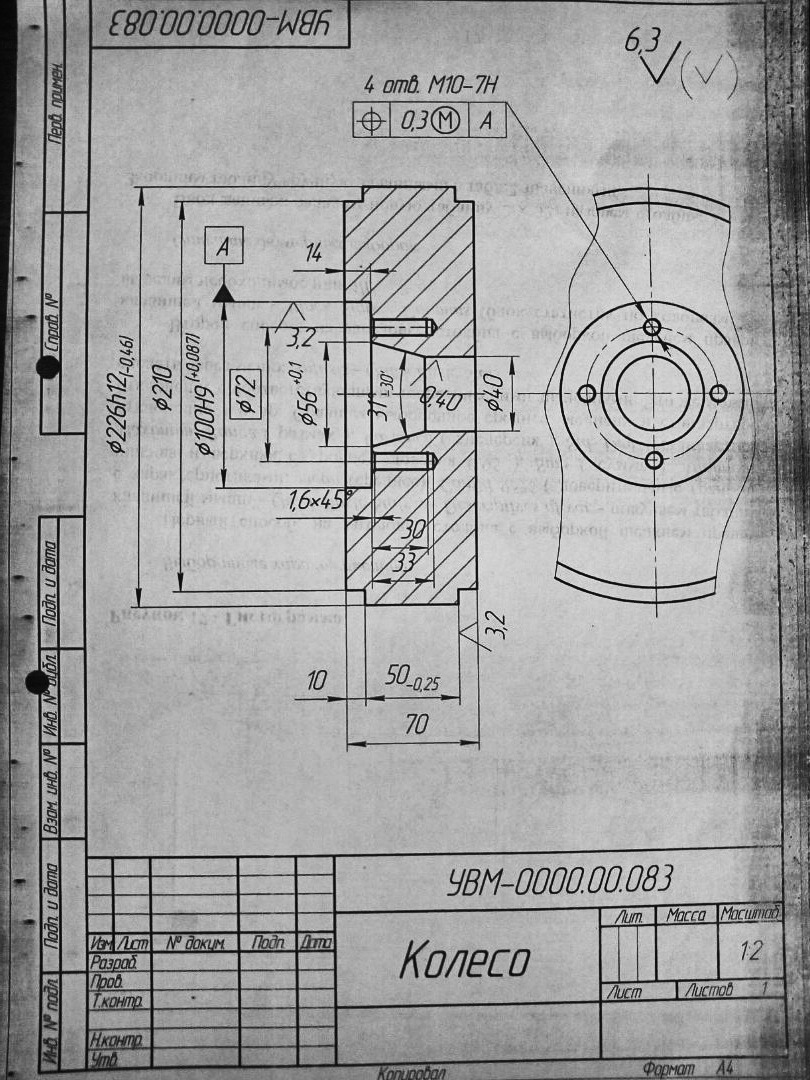

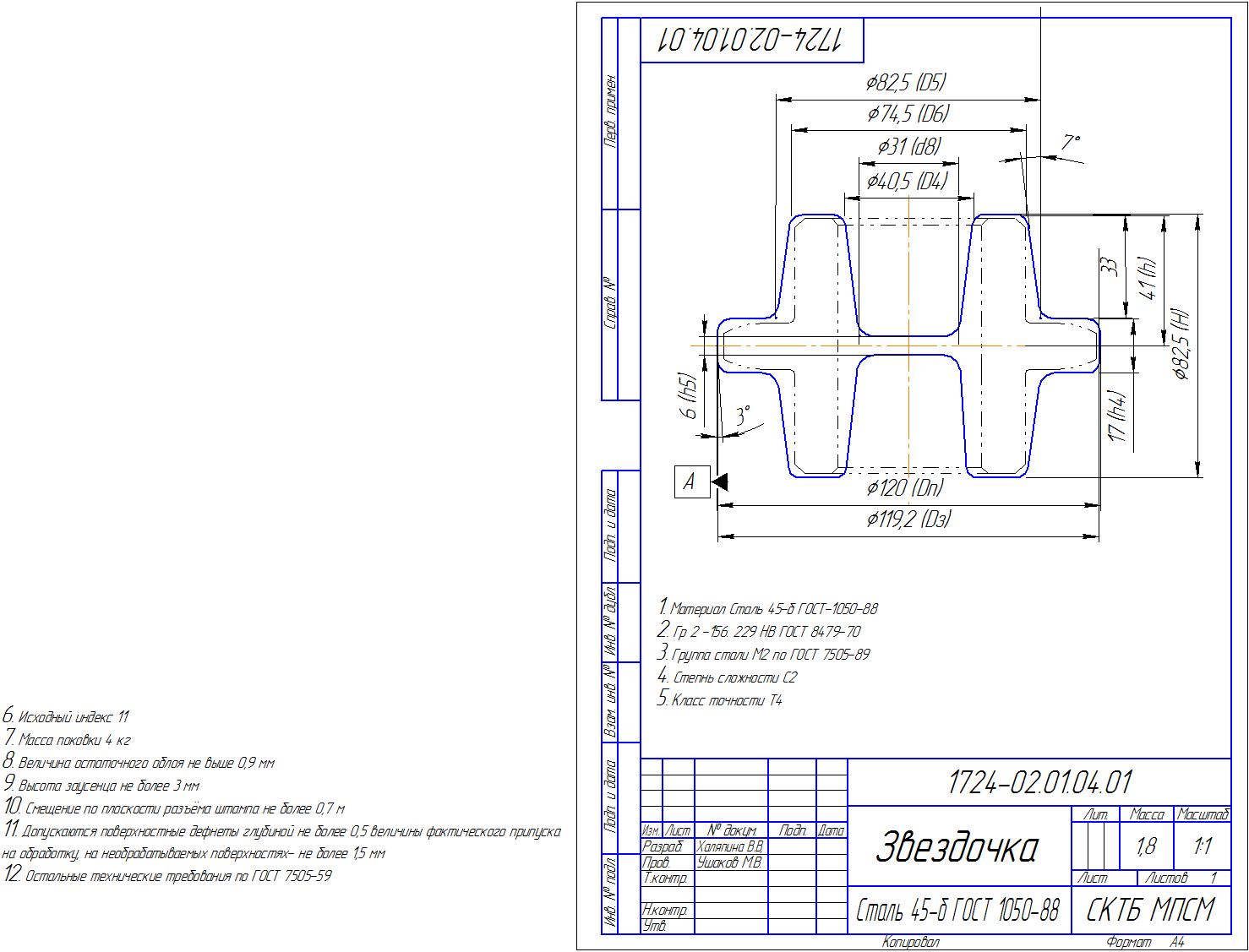

Федеральное агентство по образованию Государственное образовательное учреждение высшего профессионального образования Тульский Государственный Университет Политехнический институт Контрольная курсовая работа По дисциплине: «Основы проектирования продукции и технологии ее производства» Выполнил: Проверил: профессор, д.т. Тула, 2020 СОДЕРЖАНИЕ Аннотация 3 Введение 4 Анализ конструкции детали и выбор способа получения поковки 5 Определение массы детали 5 Конструирование поковки 7 Определение поверхности разъёма штампа 8 Определение припусков на обработки поковки и штамповочных уклонов 8 Определение номинальных размеров поковки. 11 Определение объема поковки. 14 Определение объема и массы перемычки 15 Определение объема и массы облоя. 15 Расчет размеров исходной заготовки. 17 Переходы штамповки 19 Определение массы падающих частей молота. Выбор оборудования 20 Список использованных источников. 21 АннотацияК контрольной курсовой работе по теме: «Проектирование заготовки заданной детали». Выполнил: ст. гр. 620581 Козлов Д. А. Руководитель: профессор, д.т.н. Ушаков М.В. Курсовая работа содержит 24 страниц включая 3 страницы приложения и описывает создание заготовки детали «УВМ-0000.00.083» колесо методом штамповки. Деталь была проанализирована, в ходе анализа были получены её основные характеристики, на основе которых была спроектирована поковка, получаемая методом открытой штамповки. В качестве инструмента был выбран паровоздушный молот двойного действия. Ключевые слова: характеристики, заготовка, деталь, поковка, масса, объём, проектирование, штамповка, припуск, допуск. ВведениеПоковка – одно из современных, уникальных изделий, пользующееся особым спросом и популярностью. Поковка ассоциируется с заготовкой, которую в свою очередь, получают при помощи объемной штамповки. Необходимо осознавать, что подобные изделия активно используются сегодня во многих отраслях промышленности, причем достигая неплохих результатов. Говоря об отраслях, где принято использовать поковки, хочется выделить – химическую, атомную и энергетическую отрасль, так как именно в них, такие изделия используются все чаще и чаще. Анализ конструкции детали и выбор способа получения поковкиДеталь (см. Приложение 1), подлежащая изготовлению – колесо с центральным отверстием. Материал детали – сталь 45-б ГОСТ 1050-88. Производство серийное. В качестве заготовки используем поковку, штампуемую на паровоздушном молоте двойного действия в открытом штампе. Нагрев заготовок – индукционный. С чертежа детали (см. Приложение 1) берём те размеры и некоторые параметры детали, которые будут необходимы при конструировании поковки и разработке графического документа (чертежа) на нее. Определение массы деталиДля установления хотя бы приблизительной массы детали Мд необходимо знать ее объем Vд. Для этого деталь нужно разбить на отдельные геометрические простые части (рис.1).  Рис. 1.  = =   = =     = =  = =  Найдем массу детали по формуле:  Где  плотность стали, плотность стали, объём детали. объём детали.Следовательно,  Конструирование поковкиГрафический документ (ГД) на штампованную поковку составляется по чертежу готовой детали. При составлении ГД на поковку следует установить: поверхность разъёма штампа; определить поверхности, являющиеся технологическими базами на первой операции механической обработки поковки; назначить припуски для обрабатываемых поверхностей; определить номинальные размеры и допуски на них; определить штамповочные уклоны, радиусы закруглений, а также установить форму и размеры прошиваемой под будущее отверстие полости и перемычки под пробивку этого отверстия. Определение поверхности разъёма штампаВ большинстве случаев разъём штампа устанавливают в плоскости двух наибольших взаимно перпендикулярных размеров поковки. Если же речь идет о поковке колеса, то предпочтительнее торцовая штамповка. При этом полости штампа получаются неглубокими, облегчается их заполнение материалом. Удаётся сделать прошивку полости под отверстие, что обеспечивает экономию материала. У всего колеса макроструктура получается одинаковой, это способствует повышению их прочности. Конфигурация рассматриваемого колеса позволяет избрать плоскую поверхность разъёма штампа, совпадающую с плоскостью симметрии детали, перпендикулярной ее оси. Такое положение поверхности разъёма сокращает отходы металла в напуски, обусловленные штамповочными уклонами. Определение припусков на обработки поковки и штамповочных уклоновПрипуски на механическую обработку поковок можно определить, как табличным, так и расчетно-аналитическим методами. Рассмотрим методику определения общих припусков, номинальных размеров поковки и допусков на них табличным методом в соответствии с ГОСТ 7505-89. Одним из основных факторов, учитываемых при назначении припусков на обработку и допусков на размеры поковок является расчетная масса поковки. Ориентировочную величину расчетной массы поковки допускается вычислять по формуле:  Где  расчётный коэффициент. расчётный коэффициент.Колесо относится к группе 2.1 ГОСТ 7505-89, табл. 20, примем  . . Тогда  Следовательно, рассматриваемая поковка относится к интервалу масс от 20,0 до 50,0 кг. Поковки в зависимости от их конструктивных характеристик и материала разделяются на несколько категорий: По точности изготовления поковка колеса, получаемого на молоте, относится к классу Т4 По материалу (сталь 45 с содержанием углерода 0,45%) поковка принадлежит к группе М2. По конфигурации поверхности разъёма штампа (плоская) поковка относится к категории «П» Степень сложности поковки определяется величиной отношения массы  (объёма поковки) к массе (объёма поковки) к массе  (объёму)геометрической фигуры, в которую вписывается поковка. (объёму)геометрической фигуры, в которую вписывается поковка.В качестве описываемой фигуры примем цилиндр с диаметром основания  и высотой и высотой  . Масса фигуры . Масса фигуры  Где  объём фигуры. объём фигуры.Величина  Таким образом, по данному критерию поковка должна относиться к группе С1 (ГОСТ 7505-89, стр.30, п.4). В зависимости от массы, марки стали, степени сложности и класса точности поковки определяется исходный индекс (ГОСТ 7505-89). Исходный индекс – условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности поковки, группу стали, класс сложности поковки, конфигурацию поверхности разъема штампа) и массу поковки. Для определения исходного в графе «Масса поковки» находят соответствующую данной массе строку и, смещаясь по горизонтали вправо или по утолщенным наклонным линиям вправо вниз до пересечения с вертикальными линиями, соответствующими заданным значениям группы стали М2, степени сложности С1 и класса точности Т4, устанавливают исходный индекс. Исходный индекс поковки звездочки – 13. Припуск на механическую обработку включает основной и дополнительный припуск. Дополнительный припуск учитывает отклонение формы поковки. Величины припусков назначают на одну сторону. Основной припуск в зависимости от исходного индекса, шероховатости поверхности и линейных размеров детали, отсчитываемых от черновых технологических баз, устанавливается по табл.3 ГОСТ 7505-89. Определение номинальных размеров поковки.Определение номинальных размеров поковки производится по размерам готовой детали (см. Приложение 1) с учетом припусков на механическую обработку и напусков, обусловленных штамповочными уклонами. Линейные размеры поковки разрешается округлять с точности до 0,5 мм. Формула для нахождения внешних номинальных размеров (для вала):  Где N – внешний номинальный размер, R – размер, a -припуск , Ei- допуск. Формула для нахождения внутренних номинальных размеров (для отверсия):  Где N – внешний номинальный размер, R – размер, a - припуск, Es - допуск.

Рис 3. Расчетный эскиз поковки. В соответствии с рис.3  Толщина обычной (плоской) перемычки, образующейся при прошивке полости под отверстие, определяется по эмпирической формуле:    Принимаем  Установим радиусы закругления наружных и внутренних углов поковки. Назначение радиусов наружных углов производится по ГОСТ 7505-89 Примем Rн = 5 мм. Величина радиуса Rв закругления внутренних углов устанавливается по согласованию между изготовителем и потребителем. Обычно Rв = 1…6 мм . Примем Rв = 5 мм. Расчет исходной заготовки под штамповку. В качестве исходной заготовки предусматривается использование штучной заготовки из проката обычной точности. В общем случае исходной заготовки  Где  объём исходной заготовки под штамповку, объём исходной заготовки под штамповку, коэффициент, учитывающий угар металла; коэффициент, учитывающий угар металла; объём поковки, объём поковки, объём перемычки, объём перемычки, объем облоя. объем облоя.Угар может составляться при индукционном нагреве от 0,7 до 1% (K = 1,007…1,01) (1, стр.41,43). Следовательно, объем исходной заготовки будем находить по формуле:  Определение объема поковки.Объем поковки звездочки определяют по эскизу заготовки (рис.3), разбитой на элементы простой формы: два усеченного конуса и цилиндр. Обозначения расчетных размеров такие же, как и на рис.2. С учетом размеров поковки, их предельных отклонений (в расчет берется половина величины верхнего отклонения для охватываемых размеров поковки и половина величины нижнего отклонения для охватывающих размеров) и уклонов. Находим объемы усеченного конуса «1» и «2»:     Определяем объём поковки:  Определяем массу поковки:  Таким образом, расчет подтвердил, что выбор интервала масс (от 3,2 до 5,6 кг) был сделан правильно. Определение объема и массы перемычкиОбъём перемычки  . Также определяется по эскизу поковки. . Также определяется по эскизу поковки. Масса перемычки  Определение объема и массы облоя.При штамповке в открытых штампах наиболее широкое распространение нашли облойные канавки с сечением типа 1. Для определения размеров канавки сначала устанавливают высоту мостика:  Где  площадь проекции поковки на плоскость разъема штампа. площадь проекции поковки на плоскость разъема штампа.Преобразуя выражение, получим:  Для поковки звездочки:  С целью унификации режущего инструмента, применяемого при обработке облойных канавок, размеры канавок нормализуют. Поэтому примем высоту мостика h3 = 2 мм. По этой же таблице установим величины: h1=4 мм; R = 1.5 м Для одного и того же значения h3 предусмотрены три группы размеров канавки по ширине. Так как в нашем случае ручей заполняется в основном в последнюю стадию процесса штамповки, принимаем первую группу размеров канавки: b = 9 мм, b1 = 25 мм, S3 = 136 мм2. Определяем объем облоя:  Где К1 = 0,55 – коэффициент заполнения металлом облойной канавки; Рп - периметр поковки по линии обреза облоя; S3 – площадь поперечного сечения облойной канавки. Для поковки звездочки:  Тогда объём облоя равен:  Масса облоя:  Теперь, найденные значения объемов мы подставляем в формулу о нахождении объема исходной заготовки:  Определим массу исходной заготовки:  Расчет размеров исходной заготовки.Диаметр исходной заготовки определяется по формуле:  Где  коэффициент, принимаемый в пределах от 1,5 (лучший для штамповки) до 2,5 (лучший для резки заготовок); коэффициент, принимаемый в пределах от 1,5 (лучший для штамповки) до 2,5 (лучший для резки заготовок);L – длина исходной заготовки. При m1 > 2,5 при осадке заготовки может произойти ее изгиб и образование складок. Приняв m1 = 2,3, получим  По сортаменту выбирают заготовку ближайшего большего диаметра  Длина исходной заготовки определяем по формуле:  Где  площадь поперечного сечения заготовки. площадь поперечного сечения заготовки.Преобразуя эти выражения, получим формулу для вычисления длины исходной заготовки:  Примем 154 мм. Допуск на длину нарезаемых заготовок зависит как от размера заготовки, так и от способа резки. Величина его может составлять от 0,5 до 1% номинальной длины заготовки. При диаметре заготовки 67 мм и длине 153 мм при резке заготовок дисковой пилой примем допустимые отклонения длины заготовки ± 0,8 мм. Следовательно, окончательно имеем:   Переходы штамповкиПоковки круглые и квадратные в плане штампуются за один, два и реже за три перехода. Заготовки простой конфигурации штампуют за один переход. Поэтому штамповку заготовки конического зубчатого колеса производить за два перехода – осадку и окончательную штамповку. Осадку производят на специально предусмотренной для этой площадке штампа. Осадку заготовки рекомендуется производить до диаметра Dо немного меньшего диаметра поковки D1 = 119 мм, что обеспечивает центрирование осаженной заготовки и хорошее течение металла одновременно по наружным и внутренним уклонам в окончательном ручье. Примем диаметр заготовки после осадки Dо = 117 мм. Исходя из условия равенства объема металла исходной заготовки и ее объема после осадки:  Определим высоту заготовки после осадки:  Второй переход – окончательная штамповка – выполняется в чистовом ручье штампа. Правильное положение заготовки обеспечивается стенка чистового ручья. Обрезку облоя и пробивку отверстия производят на прессе, используя для этой цепи штамп последовательного или совмещенного действия для обрезки и пробивки. Определение массы падающих частей молота. Выбор оборудованияЗаниженная масса падающих частей молота приводит к снижению производительности из-за увеличения числа ударов, необходимого для формообразования заготовки. Завышение массы падающих частей связано с уменьшением стойкости штампов, увеличением расходов по эксплуатации молота. Массу падающих частей молота можно установить по номограмма или расчетным путем по соответствующим формулам. Масса падающих частей молота при штамповке заготовки круглой в плане:  Где D1 – диаметр поковки, см;  6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки. 6 кг/мм2 – предел прочности деформируемого материала при температуре окончания штамповки.Подставив числовые значения, получим:  В соответствии с расчетом для штамповки заготовки конического зубчатого колеса по ОСТ 2КП121 – 87 выбираем паровоздушный молот с массой падающих частей 1 тонны. Список использованных источников.Брюханов А.Н. Ковка и объемная штамповка: Учеб. пособие. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1975. – 408с. Брюханов А.Н., Златкин М.Г. и др. Ковка и объемная штамповка стали: Справочник / Под ред. М.В. Сторожева. – 2-е изд., перераб, - Т.1. – М.: Машиностроение, 1967. – 435с. Охрименко Я.М. Технология кузнечноштамповочного производства. – 2-е изд., перераб. и доп. – М.: Машиностроение, 1976. – 560с. ГОСТ 7505-89. Поковки стальные штамповочные. Допуски, припуски и кузнечные напуски. – М.: Изд-во стандартов, 1990. – 52 с. ГОСТ 2590-06: Прокат стальной горячекатаный круглый Сортамент. - М.: Изд-во стандартов, 2006. – 48 с. ГОСТ 3.1126-88 (СТ СЭВ 4070-83). Единая система технологической документации. Правила выполнения графических документов на поковки. – М.: Изд-во стандартов, 1989. – 4с. Приложение 1. (Лист задания)   Приложение 2. Графический документ на поковку. Приложение 2. Графический документ на поковку.Приложение 2 Номограмма для определения исходного индекса  |