Материаловедение. Курсовая работа по материаловедению Выполнил студент 17БТ1ба Макаров Ю. М. Проверил Таранцева К. Р

Скачать 99.14 Kb. Скачать 99.14 Kb.

|

|

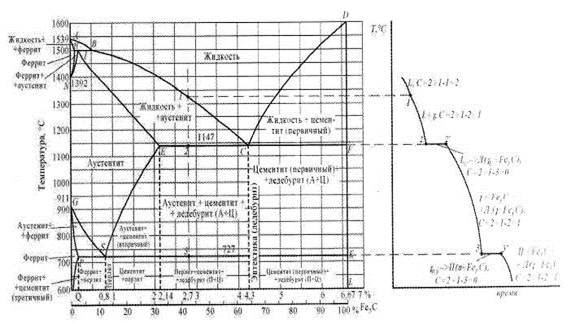

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования ПЕНЗЕНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ (ПензГТУ) Факультет биотехнологии Кафедра «Биотехнология и техносферная безопасность (БТБ) » Курсовая работа по материаловедению Выполнил студент 17БТ1ба Макаров Ю.М. Проверил: Таранцева К.Р. доцент, профессор, зав.кафедрой. Содержание: 1)Вопрос №1………………………………………………………………………………...3 2) Вопрос №2………………………………………………………………………………4 3) Вопрос №3………………………………………………………………………………6 4) Вопрос №4………………………………………………………………………………7 5) Вопрос №5………………………………………………………………………………8 Вопрос №1 1. Объясните природу хрупкого разрушения металлов и факторы, способствующие переходу металла в хрупкое состояние. Хрупкое разрушение характеризуется тем, что оно не сопровождается заметной пластической макродеформацией и происходит при действии средних напряжений, не превышающих предела текучести. Траектория разрушения близка к прямолинейной, излом нормален к поверхности и имеет кристаллический характер. Хрупкое разрушение, как правило, является внутрикристаллическим. Разрушение в большинстве случаев происходит под действием нормальных напряжений и распространяется вдоль наименее упакованной кристаллографической плоскости, называемой плоскостью скола (отрыва). Однако при некоторых условиях эксплуатации (водородное насыщение, коррозия и др.) хрупкое разрушение может быть межкристаллитным. Хрупкое разрушение часто происходит внезапно и распространяется с большой скоростью с малыми затратами энергии. В ряде случаев оно приводит к катастрофическим разрушениям сварных конструкций в процессе эксплуатации. Металлы и сплавы с о.ц.к. решеткой разрушаются пластично (вязко) или хрупко в зависимости от состава и условий эксплуатации. Примеси и легирующие элементы, блокирующие подвижность дислокаций, повышают склонность к хрупкому разрушению. Переход от пластичного к хрупкому разрушению может произойти при снижении температуры, увеличении скорости деформирования и остроты надреза до определенных пределов, характерных для данного сплава. Процесс хрупкого разрушения может включать три этапа: возникновение трещин, медленное (стабильное) ее развитие и лавинообразное (нестабильное) распространение разрушения. Отдельные конструкции допускают к эксплуатации с трещиной или трещиноподобным дефектом при условии контроля за их медленным развитием и своевременного предупреждения лавинообразного разрушения. В сварных соединениях низкоуглеродистых сталей наиболее склонны к хрупкому разрушению участки ЗТВ, нагреваемые до 200 - 500°С. Их охрупчивание связано с деформационным старением. В соединениях легированных сталей наибольшую степень охрупчивания получают участки околошовной зоны на расстоянии около 1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (так называемое «трансформационное» охрупчивание). Одной из причин охрупчивания может быть сегрегация примесей на границах зерен, обусловливающая межкристаллитное (межзеренное) хрупкое разрушение. Эта причина является характерной для многослойных сварных соединений некоторых легированных сталей, подверженных отпускному охрупчиванию. Снижение степени охрупчивания металла сварных соединений достигается технологическими и металлургическими способами. Для низкоуглеродистых сталей это ограничение q/v или высокий отпуск сварных соединений. Для легированных сталей технологические меры аналогичны применяемым для предотвращения холодных трещин. Весьма эффективными являются металлургические методы. Легирование сталей Мо, Ni, снижение содержания вредных примесей S, P, О2, N2 и Н2 уменьшает их склонность к хрупким разрушениям. Стали электрошлакового и вакумнодугового переплава и металл их сварных соединений имеют достаточно высокое сопротивление хрупким разрушениям. Вопрос №2 Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0 °С (с применением правила фаз) для сплава, содержащего 2,7 % С. Для заданного сплава определите при температуре 1250 ºС процентное содержание углерода в фазах, количественное соотношение фаз. При нагреве до точки 3 превращений нет и чугун имеет структуру: ледебурит +перлит +вторичный цементит. При этом эвтектика состоит из цементита и перлита. В точке 3 (t- 727 °С) происходит превращение перлита в аустенит. Это превращение претерпевает как свободный перлит, так и перлит, входящий в эвтектику. Выше точки 3 чугун состоит из аустенита + ледебурита. При этом эвтектика состоит из цементита и аустенита. От точки 3 (727°С) до точки 2(1147°С) происходит растворение вторичного цементита в аустенит и насыщаются углеродом до 2,14%, в точке 2 плавится ледебурит. Выше точки 2 чугун состоит из аустенита и жидкого сплава. От точки 2 до точки 1 плавится аустенит. Выше точки 1 чугун находится полностью в жидком состоянии. При охлаждении до точки 1 чугун находится в жидком состоянии. В точке 1 начинается кристаллизация аустенита. От точки 1 до точки 2 (1147° С) происходит кристаллизация аустенита и в точке 2 чугун состоит из аустенита с содержанием 2,14% углерода жидкого сплава эвтектического состава (4,3% углерода). В точке 2 происходит эвтектическая кристаллизация и образуется ледебурит, состоящий из цементита и аустенита, с содержанием углерода 2,14%. От точки 2 (1147° С) до точки 3 (727°С) из аустенита, как свободного, так и входящего в ледебурит, выделяется вторичный цементит и содержание углерода понижается до 0,8%. Следовательно, в этом интервале температур чугун состоит из ледебурита, аустенита и вторичного цементита. В точке 3 (727 С) происходит превращение аустенита в перлит. Ниже точки 3 чугун состоит из ледебурита, перлита и вторичного цементита.  а) б) а) диаграмма железо-цементит, б) кривая охлаждения для сплава, содержащего 2,7% углерода. Определим для заданного сплава при температуре 1250 °С состав фаз. Для определения состава фаз, лежащего между линиями ликвидус и солидус, нужно провести через данный температурный уровень линию, параллельную оси концентрации до пересечения с линиями ликвидус и солидус. Тогда проекция точки пересечения этой линии с ликвидусом на ось концентрации укажет количество углерода в жидкой фазе (т.е. 3,4% С), точка пересечения с линией солидус- в составе твердой фазы (1,45% С). Для того чтобы определить количественное соотношение фаз, через заданную точку проводим также горизонтальную линию. Отрезки этой линии между заданной точкой и точками, определяющими составы фаз, обратно пропорциональны количествам этих фаз. Если массу сплава считать равной единице (или 100%)и изображать отрезком, то масса кристаллов у данного сплава равна (в %) отношению Количество жидкости при данной температуре и содержании углерода 3,3% равно Отношение количества твердой и жидкой фаз определяется Соотношением  = =  = 3 = 3Вопрос №3 После закалки углеродистой стали со скоростью охлаждения выше критической была получена структура, состоящая из феррита и мартенсита. Проведите на диаграмме состояния железо - карбид железа ординату, соответствующую составу заданной стали, укажите принятую в данном случае температуру нагрева под закалку и опишите превращения, которые совершались в стали при нагреве и охлаждении. Как называется такой вид закалки? Если доэвтектоидную сталь нагреть выше Ас1, но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Такая закалка называется неполной. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Термообработка обеспечивает хорошие механические свойства и штампуемость. Из доэвтектоидных сталей выбираем сталь Ст3 (сталь углеродистая конструкционная, обыкновенного качества), содержащую 0,14 - 0,22% углерода. Ее критические точки: Ас1=735°С, Ас3=850°С. Неполная закалка стали Ст3 производится от температуры 800°С. При нагреве происходит переход перлита в аустенит. Таким образом при температуре нагрева структура - аустенит+феррит. При охлаждении со скоростью выше критической происходит мартенситное превращение. В результате получаем структуру феррит+мартенсит. Температура под неполную закалку указана на рисунке A. Для получения заданной структуры необходимо провести неполную закалку.  Рис.А Вопрос №4 Требуется произвести поверхностное упрочнение изделий из стали 15Г. Назначьте вид обработки, опишите ее технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины. Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 15 подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита. Термическая обработка заключается в газовой цементации при температуре 920 – 950ºС. Структура слоя при температуре насыщения – аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения – аустенит, после медленного охлаждения – феррит + перлит. Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600ºС, а затем нагревают под закалку до температуры 800 – 820ºС. Температуру нагрева под закалку выбирают для цементованного слоя. Температура AC3 для данной стали составляет 850ºС. Закалку для стали 15 производят в воде. Охлаждение в воде заготовок обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки – мартенсит, структура сердцевины зависит от размеров детали. Для небольших изделий получаем сквозную прокаливаемость. Структура мартенсит по всему сечению. С увеличением размеров изделия от поверхности к сердцевине получаем мартенсит троостит сорбит перлит + феррит. Низкий отпуск проводим при температуре 180 – 200ºС. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Охлаждение после отпуска на воздухе. Структура поверхностного слоя – отпущенный мартенсит. С увеличением размеров изделия от поверхности к сердцевине получаем отпущенный мартенсит троостит сорбит перлит + феррит. Твердость поверхности готового изделия 56 – 61 HRC. Механические свойства в сердцевине готового изделия σТ = 370 МПа; σВ = 550 МПа; δ >18%; ψ >45%. Вопрос №5 Состав, классификация, физико-механические свойства и область применения резины в машиностроении. В машиностроении часто используется резина — сложная смесь, в которой основным компонентом является каучук. Резина обладает высокой эластичностью, которая сочетается с рядом других важнейших технических свойств: высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, высокими электроизоляционными свойствами и малым удельным весом. К недостаткам резины относятся ее невысокая теплостойкость и малая стойкость к действию минеральных масел (за исключением специальной маслостойкой резины). Применение резины. Резиновые изделия находят самое широкое применение во всех отраслях народного хозяйства. Ассортимент резиновых изделий исчисляется в настоящее время десятками тысяч наименований. Основное применение резина находит в производстве шин. Кроме шин, в автомобиле насчитывается около 200 самых различных резиновых деталей: шланги, ремни, прокладки, втулки, муфты, буфера, мембраны, манжеты и т. д. Резина обладает высокими электроизоляционными свойствами, поэтому ее широко применяют для изоляции кабелей, проводов, магнето, защитных средств — перчаток, галош, ковриков. Состав резины. В состав резины входят каучук, регенерат, вулканизирующие вещества, ускорители вулканизации, наполнители, мягчители, противостарители, красители. Каучук натуральный и синтетический является основным сырьем для получения резиновых изделий. В настоящее время резиновые материалы преимущественно производятся из синтетического каучука, который добывается из этилового спирта, нефти, природного газа и других веществ. Регенерат — пластичный материал, получаемый путем переработки старых резиновых изделий и отходов резинового производства. Применение регенерата уменьшает содержание каучука в резиновой смеси, снижает себестоимость резиновых изделий и несколько повышает их пластичность. Основным вулканизирующим веществом является сера. Изменяя количество серы в составе резиновых смесей, можно получить резину, обладающую различными степенями эластичности. Процесс химического соединения каучука с серой при нагревании называется вулканизацией. При получении эластичных резин сера вводится в количестве 1—4% от массы каучука. Резина, содержащая 25—35% серы, представляет собой твердый материал, называемый эбонитом. Для сокращения продолжительности и температуры вулканизации вводятся в небольшом количестве (0,5—2,5%) ускорители (каптакс, окись свинца и т. д.). Наполнители бывают активные, неактивные и специальные. К активным наполнителям (усилителям) относятся сажа, цинковые белила, каолин и другие вещества, повышающие механические свойства резины (прочность на разрыв и сопротивление истиранию). Сажа является основным наполнителем для получения прочной резины, обладающей высоким сопротивлением истиранию. К неактивным наполнителям относятся тальк, мел, инфузорная земля и др. Их вводят с целью увеличения объема и удешевления резины. К специальным наполнителям относятся каолин и асбест, придающие резине химическую стойкость, и диатомит, повышающий электроизоляционные свойства резины. Мягчители (пластификаторы) придают резиновой смеси мягкость, пластичность и облегчают ее обработку. Противостарители — это вещества, предохраняющие резину от старения. Основные виды резин. Армированной называют резину, внутрь которой введены прокладки из металлической сетки или спирали с целью повышения прочности и гибкости, что особенно важно для таких изделий, как автомобильные шины, приводные ремни, ленты транспортеров, трубопроводы и т. д. При ее приготовлении в резиновую смесь закладывают металлическую сетку, покрытую слоем латуни и обмазанную клеем, и подвергают одновременному прессованию и вулканизации. Пористые резины по характеру пор и способу получения разделяются на губчатые — с крупными открытыми порами, однородные ячеистые — с закрытыми порами и микропористые. Способ их получения основан на способности каучука абсорбировать газы и на диффузии тазов через каучук. Пористая резина применяется при изготовлении амортизаторов, сидений, оконных прокладок, протекторных слоев покрышек. Твердая резина, или эбонит, имеет темно-коричневую или красную окраску, теплостойкость от 50 до 90°С, выдерживает высокое пробивное напряжение (25— 60 кВ/мин). Эбонит применяется для изготовления конструкционных деталей, измерительных приборов и различной электроаппаратуры и поставляется для этих целей в виде пластин, прутков и трубок двух марок: А и Б. Кроме этого, выпускаются, эбонитовые аккумуляторные моноблоки, сепараторы (в виде гладких и ребристых пластин) и различные детали для щелочных аккумуляторов. Мягкие резины — это подавляющее большинство резин с самой различной твердостью, применяемые в производстве изделий промышленной техники, изделий широкого потребления и изделий электроизоляционного назначения. 1. Объясните природу хрупкого разрушения металлов и факторы, способствующие переходу металла в хрупкое состояние. 2. Вычертите диаграмму состояния железо - карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения и постройте кривую охлаждения в интервале температур от 1600 до 0 °С (с применением правила фаз) для сплава, содержащего 3,4 % С. Для заданного сплава определите при температуре 1200 С процентное содержание углерода в фазах, количественное соотношение фаз. 3. После закалки углеродистой стали со скоростью охлаждения выше критической была получена структура, состоящая из феррита и мартенсита. Проведите на диаграмме состояния железо - карбид железа ординату, соответствующую составу заданной стали, укажите принятую в данном случае температуру нагрева под закалку и опишите превращения, которые совершались в стали при нагреве и охлаждении. Как называется такой вид закалки? 4. Требуется произвести поверхностное упрочнение изделий из стали 15Г. Назначьте вид обработки, опишите ее технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины. 5.Состав, классификация, физико-механические свойства и область применения резины в машиностроении. |