пояснительная записка. Курсовая работа по проектированию режущего инструмента группа Б. Атпп. М 18. 02 студент 3 курса

Скачать 2.11 Mb. Скачать 2.11 Mb.

|

|

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Тверской государственный технический университет» (ФГБОУ ВО ТвГТУ) Институт дополнительного профессионального образования Кафедра «Технология и автоматизация машиностроения» КУРСОВАЯ РАБОТА ПО ПРОЕКТИРОВАНИЮ РЕЖУЩЕГО ИНСТРУМЕНТА Группа: Б.АТПП.М – 18.02 Выполнил: студент 3 курса Токарева В.Г. Проверил: Рыков С.П. Тверь 2020 Проектирование призматического резца Исходные данные  Рисунок 1 Эскиз детали Таблица 1 Исходные данные для проектирования фасонного резца

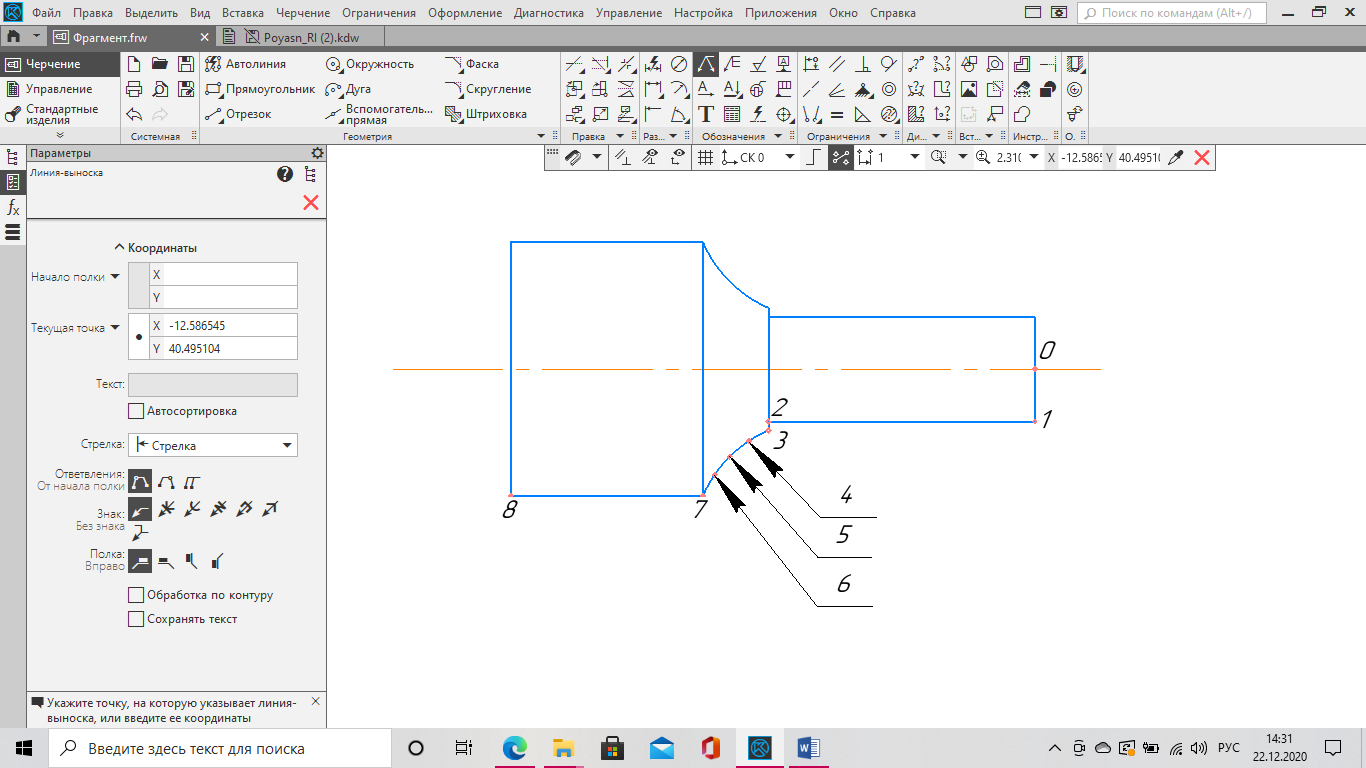

Назначение материала и геометрии С целью экономии инструментального материала призматические резцы проектируют составными. В качестве материала рабочей части резцов чаще всего применяют быстрорежущую сталь Р6М5. В качестве материала державки используют сталь 45. Перед проектированием на профиле детали последовательно отмечаются характерные точки (рис. 1). После этого определяются координаты характерных точек характерных точек. Таблица 2 Координаты характерных точек

Геометрические параметры фасонных резцов назначают для характерной точки режущей кромки, лежащей на минимальном радиусе детали. Величину передних углов выбирают в зависимости от физико-механических свойств обрабатываемого материала и материала рабочей части резца. В нашем случае, при обрабатываемом материале сталь 30ХН3А и материале рабочей части Р6М5 передний угол принимается равным γ = 5°. Задний угол α принимаем 15°. Определение основных конструктивных параметров  Рисунок 2 Конструктивные элементы призматического фасонного резца Конструктивные параметры призматического резца (рис. 2) в каждом отдельном случае назначаются в зависимости от наибольшей глубины профиля детали и коэффициента К, учитывающего длину детали (табл. 3). Таблица 3 Основные размеры призматических фасонных резцов   , где , где   Общая ширина призматического фасонного резца, так же, как и круглого, определяется с учетом дополнительных режущих кромок по формуле с округлением до целого числа: где L – длина детали, мм; l2 – ширина дополнительной режущей кромки со стороны прутка, мм; l3 – ширина дополнительной режущей кромки со стороны открытого торца детали, мм. l2 = 5…8 = 8, l3 = 1…2 = 2  мм ммПрофилирование призматического фасонного резца Из-за наличия переменных значений углов α и γ глубина (высота) точек профиля резца в этих сечениях не совпадает с глубиной профиля детали в ее осевом сечении. Коррекционный расчет ведется путем последовательного определения высотных координат характерных (узловых) точек профиля, отсчитываемых от базовой точки, за которую принимается наивысшая точка профиля (вершина резца). Осевые размеры профиля не искажаются и переносятся с детали на резец без изменения.  Рисунок 3 Совмещенная расчетная схема круглого и призматического резцов: Рассмотрев систему прямоугольных треугольников, связанных с деталью и резцом, сначала определяют (данные для расчёта на рис.7 и в пункте 1.2) h0 = r1*sin γ = 6*sin5°= 0,53 мм; A1 = r1 * cos γ= 6*cos5° = 5,98 мм ; ε1 = α + γ = 15° + 5°= 20°; Затем, используя значения полученных параметров, последовательно для каждой i-й характерной точки находят:   и высоту профиля в каждой характерной точке:  Подставив известные значения в формулы, составляем таблицу полученных значений (таб.4) Таблица 4

Проектирование шпоночной протяжки Исходные данные Вариант 5  Рисунок 4 Эскиз протягиваемого отверстия Таблица 5 Исходные данные для проектирования шпоночной протяжки

Определение припуска под протягивание  Рисунок 5 Поперечное сечение шпоночной протяжки по первой стружечной канавке Припуск A на обработку шпоночной протяжки (см. рис. 4.18) будет складываться из глубины канавки и стрелки f0 дуги, соответствующей ширине протягиваемой канавки b:  где t' – расстояние от края отверстия до дна канавки (наибольший допустимый размер); D – диаметр отверстия (наименьший размер);  t=A=3,3 Выбор материала режущей части В качестве материала режущей части протяжки выберем быстрорежущую сталь Р6М5 Определение конструктивных и геометрических параметров Ширину тела протяжки с утолщением В выбирают по выражению B = b + (2…6) = 12 + 4 = 15 мм Предварительная величина шага зубьев для протяжки одинарного резания:  Максимальное число одновременно работающих зубьев протяжки определяют по следующей формуле с округлением до ближайшего большего целого числа:  Определение подачи на зуб Szу режущих зубьев для протяжек с одинарной схемой резания по нормативным таблицам в зависимости от марки материала заготовки. (табл. 6) Таблица 6  Обрабатываем материал в моем случае – Сталь 35 (обрабатываемость резанием: σв=590 Мпа), соответственно подача на зуб Sz для шпоночной протяжки = 0,05- 0,15, принимаю значение = 0,15. Подача на зуб, допускаемая из условия размещения стружки в канавке Szк, определяется через коэффициент заполнения стружечной канавки k (табл.2), который указывает, во сколько раз площадь стружечной канавки превышает площадь слоя, срезаемого зубом: Szk =  где hk– высота стружечной канавки; k – коэффициент заполнения стружечной канавки.  Принимаю коэффициент k = 3,0 (схема резания одинарная, обрабатываемый материал Сталь 35) Szk =  = 0.12 = 0.12 Глубина стружечной канавки hк = 0,4*15 = 6 мм Высота зубчатой части  Высота сечения протяжки по первому зубу h1 должна удовлетворять условию, которое вытекает из условия прочности при растяжении протяжки силой резания Р и имеет вид:  Где сила резания высчитывается по формуле  Полученное значение h1 округляем до стандартной величины и получаем: Таблица 7Таблица полученных значений

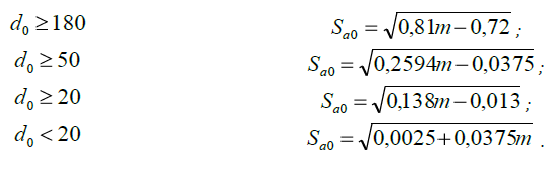

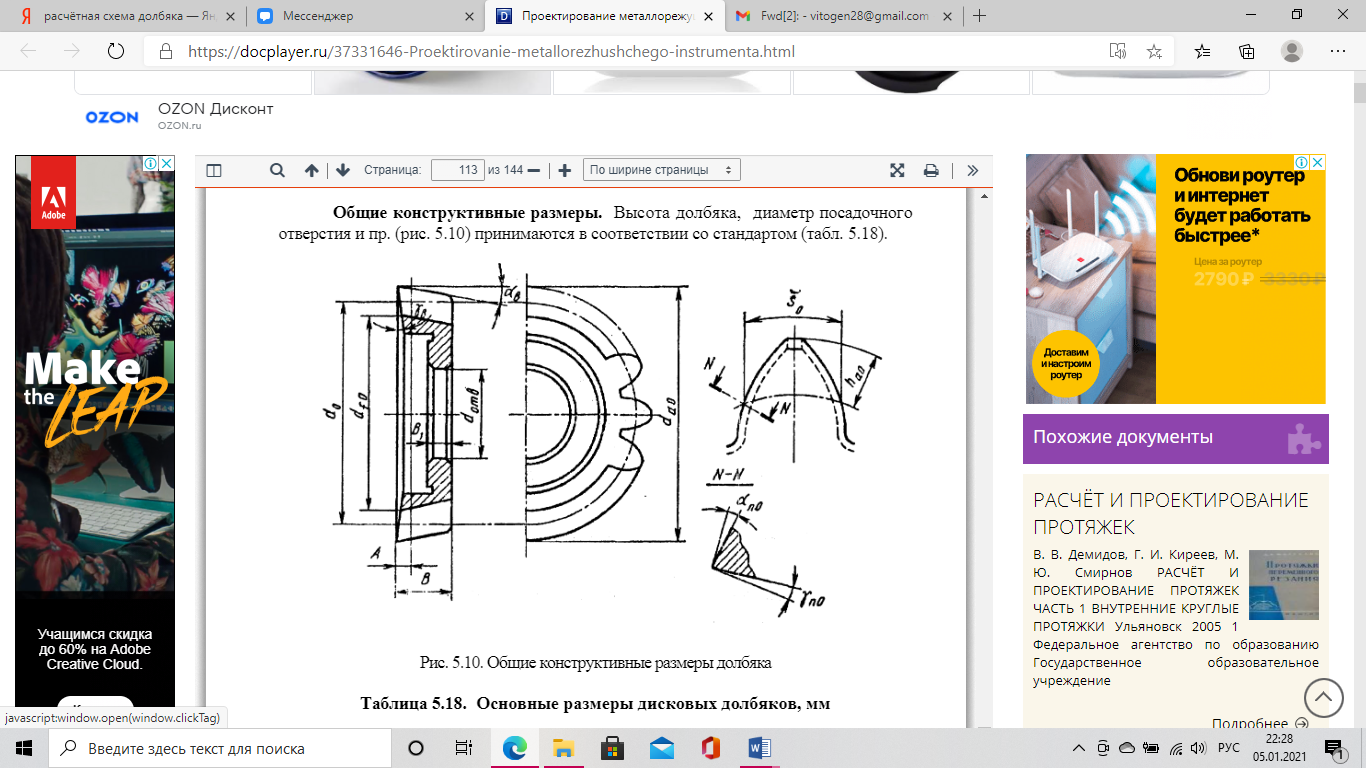

Основные размеры, форму зуба и стружечной канавки: r = 0,5*6 = 3 мм c = 0,3*t = 4.5мм t = 15 мм h = 6 мм Число и размеры режущих зубьев: Длина режущей части протяжки определяется расстоянием от вершины 1 режущего до 1 калибрующего зубьев. lp= t* zp lp= 15* 30 = 450 Число черновых зубьев  Переходными зубьями (числом 3) удаляется припуск, равный толщине слоя, срезаемого одним черновым зубом протяжки. Толщина срезаемого слоя c каждым переходным зубом равномерно уменьшается от первого к последнему. Если рассмотреть три переходных зуба, то первый срезает слой толщиной а1= 0,5Sz = 0.075 второй – а2 = 0,3Sz = 0.045 третий – а3 = 0,2Sz = 0.03 Для протяжек одинарного резания первый режущий зуб выполняется по форме и размеру подготовленного отверстия. Диаметр (высота) первого зуба равен номинальному диаметру (высоте) предварительно подготовленного отверстия (поверхности), т.е. D1 Калибрующая часть протяжки: Поперечные размеры и форма калибрующих зубьев выполняется, как и у последнего зуба что соответствует размерам и форме окончательно обработанной поверхности. Шаг калибрующей части- 15мм Длина калибрующей части- lk= tk*zk lk= 15*7= 105 мм Длину до первого зуба определяют по формуле L1= l1 + lст + a + b + c, L1 = 25 + 200 + 12 + 100 + 10 = 348мм где l1 – длина хвостовика, зависящая от способа крепления (табл.4.2-4.3); lст – размерная величина станка, мм (табл.4.1); a – длина выступающей части фланца направляющей оправки (адаптера) – 10-15 мм; b – длина посадочной части оправки равна длине протягиваемого отверстия; c – длина, необходимая для беспрепятственного насаживания изделия на протяжку при работе без отключения протяжки от станка после каждого рабочего хода, принимается равной 5-15 мм (при работе с отключением протяжки данный участок отсутствует). Полную длину шпоночной протяжки определяют как сумму длин гладкой, режущей и калибрующей частей.  Где l5 – длина задней направляющей протяжки, которая должна быть не менее 0,5 – 1 длины заготовки. В нашем случае l5 = 0,5*100 = 50 мм Проектирование зуборезного долбяка Вариант 8 Пусть требуется спроектировать долбяк, при этом заданы следующие условия: m = 7 мм – модуль зубчатого колеса; β = 15° – угол наклона зубьев зубчатого колеса; z2 = 80 – число зубьев колеса, зацепляемого с обрабатываемым; z1 = 40 – число зубьев обрабатываемого колеса; α = 20° – угол профиля исходного контура; h*a =0,8 – коэффициент высоты; x = 0 – коэффициент смещения. Материал – Серый чугун Степень точности исполнения – 7. Для этого сначала нужно провести расчёт исходных данных параметров зубчатого зацепления: Расчётные исходные данные Перед началом расчётов, следует отметить, что для долбяка mn1=m; mt=mt1; αn=α, где mn1 - модуль в нормальном сечении. Геометрические параметры цилиндрических эвольвентных зубчатых колес и их зацепления. Торцовый модуль  , ,mt1= 7/cos15° = 7,247 мм Толщина зуба корригированного колеса в сечении, нормальном к винтовой линии на делительном цилиндре, при коэффициенте смещения исходного контура х = 0.  , ,где ΔS – утолщение зуба рейки (из таблицы при степени точности 7, что соответствует А классу точности долбяка, равняется 0,22) Sn1= π*3,5 – 0,22 = 10,78 мм, ha1 = hf1 = m= 7 мм. Профильный угол  , ,arctgαt = 20,71° Расчёт размеров долбяка в исходном сечении Пусть материал долбяка будет быстрорежущая сталь Р6М5. Каждый зуб долбяка имеет три режущие кромки – одну на вершине (по окружности вершин) и две боковые; кромка в основании впадин зубьев в резании не участвует. Боковые задние поверхности зубьев долбяка – эвольвентные винтовые поверхности, передняя поверхность – коническая с прямолинейной образующей. Значения передних γВ и задних αВ углов назначаются для вершинного лезвия зуба (по окружности вершин). Они влияют не только на процесс резания, но и на количество возможных переточек, а также на точность профиля нарезаемых колес. Их значения выбирают в ограниченных пределах: αВ=6°, передний угол у чистовых (точность А) γВ=5°. Число зубьев долбяка z0 предварительно выбирается по формуле:  где d0ном – номинальный делительный диаметр, можно выбрать по таб. 5.18 методического пособия. В нашем случае обработка будет вестись на станке 5140, поэтому d0ном = 125 мм, а посадочное отверстие dотв = 44,45 мм. Подставив значения в формулу, получим  Далее необходимо найти фактический диаметр делительной окружности с найденным числом зубьев: d0 = mt*Z0 = 7,247*17 ≈ 123мм Теперь мы можем найти остальные размеры долбяка в исходном сечении: высота головки и ножки зуба  ; ; ; ;ha0исх = hf1 = 7 мм; hf0исх = 7+0,25*7 = 8,75 мм диаметры окружностей выступов и впадин  ; ; ; ;диаметр основной окружности  , ,толщина зуба по дуге делительной окружности S0исх = π*m - Sn = π*7 – 10,78 = 11,21 мм Расчёт величины смещения исходного контура А Исследования показали, что практически выбор исходного расстояния А в основном ограничивается заострением зуба долбяка. Для достаточной стойкости долбяка толщина его зуба Sa0 на окружности выступов не должна быть меньше допустимой величины. Минимально допустимая по условию стойкости ширина головки зуба нового долбяка:  50 мм ˂ d0=123 мм ˂ 180 мм Следовательно,  Расчетную величину Арасч смещения исходного контура определим основе использования графических зависимостей (рис. 11). По принятым значениям величины Sa0/m и числу зубьев долбяка z0 находят x0 , а затем  . . Рис.11 Номограмма для определения величины смещения  Из рис.11 получаем, что х0 = 0,4, подставив значения в формулу, получим  . .Расчёт размеров долбяка в плоскости его переднего торца.  Для построения чертежа, нам понадобятся размеры в плоскости переднего торца долбяка. Размеры зубьев в плоскости переднего торца условно определяют в плоскости, перпендикулярной к оси долбяка, проходящей через вершины его зубьев: высота головки и ножки зуба  ; ; ; ;высота зуба h0 = ha0+hf0 = 9,8+5,95= 15,75 мм. диаметры окружностей выступов и впадин  ; ; ; ;толщина зуба по дуге делительной окружности  , ,Для уменьшения искажений профиля режущих кромок долбяка от наличия углов αв и γв корректируется профильный угол α0 долбяка по формуле для прямозубого долбяка:  Подставив значения получим tgα0 = 0,3673 =˃ arctg(0,3673) = α = 20,17° Задний и передний углы на боковых режущих кромках в нормальном сечении на делительном цилиндре – αN и γN: tgαN = tgαB*sinα0 = tan(6°)*sin(20,17°) = 0,0362923 =˃ αN = 2,078°= 2°4'41". tgγN = tgγB*sinα0 = tan(5°)*sin(20,17°) = 0,0301 =˃ γN = 1,724°= 1°43'26". Биографический список: Рыков С.П., Схиртладзе А.Г., Хренов В.Л. Учебно-методическое пособие по проектированию металлорежущего инструмента. Редакционно-издательский центр Тверского государственного технического университета 170026, Тверь, наб. Афанасия Никитина, 22. 2008 г. 140 с. |