К-65-90 Замангалиев С. Курсовой проект по дисциплине Паровые и газовые турбины На тему Вариант студент группы В37170001 Замангалиев С

Скачать 341.87 Kb. Скачать 341.87 Kb.

|

|

Министерство науки и образования Республики Казахстан Евразийский национальный университет имени Л.Н. Гумилева Транспортно-энергетический факультет Кафедра «Теплоэнергетика» КУРСОВОЙ ПРОЕКТ по дисциплине: Паровые и газовые турбины На тему: Вариант: Выполнил: студент группы В3-71700-01 Замангалиев С Принял: ст.преподаватель кафедры "Теплоэнергетика" Айтмагамбетова М.Б. Нур-Султан, 2020 Содержание

СодержаниеКонденсационная паровая турбина К-65-90 номинальной мощностью 65 МВт, с начальным давлением пара 12,8 MПa предназначена для привода генератора переменного тока типа ТВВ-320-2 с частотой вращения ротора 50 с -1 ; для несения базовой части графиков нагрузок и участия в нормальном и аварийном регулировании мощности энергосистемы с возможностью привлечения для покрытия переменной части графиков нагрузок. Главный питательный насос имеет паровой турбопривод. Пар на турбопривод отбирается из турбины за 16-й ступенью при давлении 1,5 МПа в количестве 108 т/ч при номинальной мощности. Отработанный пар из турбопривода возвращается в турбину за 24-ю ступень и частично – в ПНД № 3. В турбине, кроме регенеративных отборов, допускаются следующие отборы пара без снижения номинальной мощности: 1) на подогрев воздуха, подаваемого в котлоагрегат в количестве 3 % от расхода пара на турбину (максимально 30 т/ч). Пар отбирается из паропровода возврата пара в турбину после турбопровода (отбор на ПНД № 3); 2) на подогреватели сетевой воды для покрытия теплофикационных нужд, в том числе, на основной сетевой подогреватель в количестве 19 т/ч. Пар отбирается из паропровода возврата пара после турбопривода и на пиковый подогреватель из паропровода пятого отбора (на ПНД № 4) в количестве 7 т/ч. Допускаются дополнительные отборы пара со снижением мощности ниже номинальной. 1 построение рабочего процесса расширения пара в турбинеПо параметрам пара  определяется точка состояния пара перед стопорным клапаном определяется точка состояния пара перед стопорным клапаном  согласно рисунку 1.1 в is-диаграмме согласно рисунку 1.1 в is-диаграмме . .Давление пара перед соплами регулирующей ступени с учетом потерь в стопорном, регулирующих клапанах и перепускных паропроводах составляет, Па;   =12,8 =12,8 где р0 – давление свежего пара перед стопорным клапаном, Па. Точка  согласно рисунку 1.1, определяет состояние пара перед соплами регулирующей ступени. В is-диаграмме точку согласно рисунку 1.1, определяет состояние пара перед соплами регулирующей ступени. В is-диаграмме точку  строим на пересечении изобары строим на пересечении изобары  и энтальпии и энтальпии  . .Давление за последней ступенью турбины с учетом потерь в выхлопном патрубке определяется, Па,   , ,где  - давление в конденсаторе или на выхлопе турбины с противодавлением, Па; - давление в конденсаторе или на выхлопе турбины с противодавлением, Па; - средняя скорость потока в выхлопном патрубке, м/с: - средняя скорость потока в выхлопном патрубке, м/с:для конденсационных турбин  =100 =100 120 м/с; 120 м/с; , , опытный коэффициент, учитывающий аэродинамические качества выхлопного патрубка: опытный коэффициент, учитывающий аэродинамические качества выхлопного патрубка:а) для конденсационных турбин  ; ; , ,Из точки  проводится вертикальная линия изоэнтропного расширения пара в турбине до давления проводится вертикальная линия изоэнтропного расширения пара в турбине до давления  и находится точка В. Длина отрезка и находится точка В. Длина отрезка  В является, располагаемым теплоперепадом турбины В является, располагаемым теплоперепадом турбины  . Из точки . Из точки  опуская вниз прямую до пересечения с изобарой опуская вниз прямую до пересечения с изобарой  находим точку F. Длина отрезка находим точку F. Длина отрезка  представляет собой располагаемый тепловой перепад проточной части турбины представляет собой располагаемый тепловой перепад проточной части турбины  согласно рисунку 1.1. согласно рисунку 1.1. Рисунок 1.1 – Процесс расширения пара в турбине 1.5 Расход пара на турбину по предварительно заданному КПД (без учета утечек через кольцевые уплотнители), кг/с ,  = = =430,72 кг/c =430,72 кг/cгде  - расчетная электрическая мощность турбины, кВт; - расчетная электрическая мощность турбины, кВт; - располагаемый тепловой перепад проточной части турбины, кДж/кг; - располагаемый тепловой перепад проточной части турбины, кДж/кг; - относительный электрический КПД турбоагрегата, определяется - относительный электрический КПД турбоагрегата, определяется = =  , ,где  - механический КПД турбины (по таблице 2); - механический КПД турбины (по таблице 2); - КПД электрического генератора (по таблице 1); - КПД электрического генератора (по таблице 1); - относительный внутренний КПД турбины, - относительный внутренний КПД турбины,  = = , , - это относительный эффективный КПД турбины (по таблице 2). - это относительный эффективный КПД турбины (по таблице 2).Таблица 1 - Ориентировочные значения КПД электрического генератора

Таблица 2 – Ориентировочные значения КПД

1.6 Определяем полезно используемый теплоперепад турбины, кДж/кг,  = = где Н0 – располагаемый теплоперепад турбины, представляющий собой расстояние между точками А0 и В согласно рисунку 1.1, кДж/кг. 1.7 Определяем энтальпию пара  за выхлопным патрубком, кДж/кг, за выхлопным патрубком, кДж/кг, = = где  – энтальпия пара перед стопорным клапаном (рисунок 1.1), кДж/кг. – энтальпия пара перед стопорным клапаном (рисунок 1.1), кДж/кг.1.8 Определяем потерю тепла ΔНвс, Дж/кг, выходной скоростью и энтальпию пара за последней ступенью турбины. Потери тепла с выходной скоростью: у турбин малой и средней мощности при неглубоких вакуумах ΔНвс = (0,01  0,016) ∙ Н0= 0,016) ∙ Н0= с большой мощностью и в турбинах работающих с глубоким вакуумом ΔНвс = (0,02  0,025) ∙ Н0. 0,025) ∙ Н0.1.9 Энтальпия пара за последней ступенью турбины, кДж/кг,  = 3035,5- 11,5=3024 кДж/кг = 3035,5- 11,5=3024 кДж/кгНа пересечении линии  с изобарой Р2zполучаем точку D, а при пересечении с изобарой Р2zполучаем точку D, а при пересечении  с изобарами Р2z и Рк строим точки Е и К, используя Нiи ΔНвс согласно рисунку 1.1. с изобарами Р2z и Рк строим точки Е и К, используя Нiи ΔНвс согласно рисунку 1.1.1.10 Выбираются тип регулирующей ступени и тепловой перепад на нее. Существует несколько методик выбора типа регулирующей ступени и определения теплового перепада на нее: 1.10.1 Задаваясь теплоперепадом h0рс, учитывая следующие рекомендации: - для одновенечных регулирующих ступеней величина оптимального теплоперепада на расчетном режиме не превышает 80  125 кДж/кг (в конденсационных турбинах большой мощности 150 Мвт и выше); 125 кДж/кг (в конденсационных турбинах большой мощности 150 Мвт и выше);- для двухвенечных регулирующих ступеней оптимальный теплоперепад находится в пределах 150  420 кДж/кг, что составляет 20 420 кДж/кг, что составляет 20 40 % общего изоэнтропийного теплоперепада, приходящегося на турбину. Относительно небольшие теплоперепады 15 40 % общего изоэнтропийного теплоперепада, приходящегося на турбину. Относительно небольшие теплоперепады 15 250 кДж/кг рекомендуется выбирать для двухвенечных регулирующих ступеней паровых турбин с большими объемными расходами пара, а повышенные теплоперепады 250 250 кДж/кг рекомендуется выбирать для двухвенечных регулирующих ступеней паровых турбин с большими объемными расходами пара, а повышенные теплоперепады 250 420 кДж/кг для турбин с малыми объемными расходами пара. 420 кДж/кг для турбин с малыми объемными расходами пара.Нанесение линии состояния пара в рабочем процессе турбины в is-диаграмме осуществляется следующим образом.От точки по изоэнтропе откладывается выбранный тепловой перепад на регулирующую ступень h0рс и строится точка С. Изобара, пересекающая точку С, соответствует давлению пара за регулирующей ступенью Р по изоэнтропе откладывается выбранный тепловой перепад на регулирующую ступень h0рс и строится точка С. Изобара, пересекающая точку С, соответствует давлению пара за регулирующей ступенью Р согласно рисунку 1.1. согласно рисунку 1.1. Исходные данные для расчета берутся из приложения А. 1.10.2 По давлению за регулирующей ступенью Р  : :- из точки  опускаясь по изоэнтропе до пересечения с изобарой Р опускаясь по изоэнтропе до пересечения с изобарой Р , получаем точку С. Длина отрезка , получаем точку С. Длина отрезка  является тепло перападом регулирующей ступени h0рс согласно рисунку 1.1; является тепло перападом регулирующей ступени h0рс согласно рисунку 1.1;зная тепло перепад регулирующей ступени, выбираем ее тип, соответственно с пунктом 1.10.1. Исходные данные для расчета по этой методике берутся из приложения Б. 1.10.3 По диаметру регулирующей ступени: а) определяется окружная скорость на среднем диаметре ступени, м/с,  = = где n- число оборотов турбины в минуту; d- диаметр регулирующей ступени, м. б) скорость пара на выходе из сопловых лопаток , м/с,  = = где  - отношение скоростей, выбирается соответственно рекомендациям: - отношение скоростей, выбирается соответственно рекомендациям:для одновенечной ступени целесообразно принять отношение скоростей  >0,3; >0,3;  0,4 0,4в) определяется величина теплового перепада регулирующей ступени , кДж/кг,  = = Зная величину теплового перепада регулирующей ступени нанесение линии состояния пара в рабочем процессе осуществляется по пункту 1.10.1. Исходные данные берутся из приложения В. 1.11 Для определения полезного использования теплового перепада в регулирующей ступени подсчитывают внутренний относительный КПД регулирующей ступени по формулам: для одновенечной ступени  = = где G – расход пара на турбину, кг/с; Р0΄ - давление пара перед соплами регулирующей ступени, Па; V΄0 – удельный объем пара перед соплами регулирующей ступени (соответствует изохоре, проходящей через точку  согласно рисунку 1.1, м3/кг. согласно рисунку 1.1, м3/кг.1.12 Полезно используемый тепловой перепад, кДж/кг, hipc = h0pc∙ ηоipc  отложенный от точки А0 до точки С΄, определяет в этой точке в is-диаграмме энтальпию пара за регулирующей ступенью с учетом потерь. Проводим из точки С линию параллельную  до пересечения с изобарой до пересечения с изобарой  и получаем точку М, которая соответствует концу процесса в регулирующей ступени. и получаем точку М, которая соответствует концу процесса в регулирующей ступени.Последовательно соединяя точки А0, А0΄, М, Д, Е, К получаем линию соответствующую процессу расширения пара в турбине. 2 тепловой расчет регулирующей ступени В качестве регулирующей ступени в современных паровых турбинах с сопловым (количественным) парораспределением применяют двухвенечную ступень скорости или одновенечную ступень давления. При дроссельном парораспределении регулирующая ступень в турбине отсутствует. Функции регулирующей ступени в этом случае как бы выполняет дроссельный регулирующий клапан. Турбины с дроссельным парораспределением при частичных нагрузках менее экономичны по сравнению с сопловым парораспределением и могут быть оправданы только при работе на номинальном режиме. Поэтому паровые турбины с дроссельным парораспределением целесообразно устанавливать на крупных станциях, несущих основную электрическую нагрузку. В большинстве современных паровых турбин применяют сопловое парораспределение, при котором первая ступень является регулирующей. Двухвенечная ступень представляет собой два ряда рабочих лопаток, которые размещены на одном рабочем колесе. Сопла же размещены только перед первым рядом рабочих лопаток, а между первым и вторым рядом рабочих лопаток размещаются направляющие лопатки, служащие только для изменения направления движения потока. Применение одновенечной или двухвенечной регулирующей ступени обуславливается экономическими и конструктивными соображениями. Одновенечная ступень при расчетном режиме имеет более высокий КПД, чем двухвенечная, однако при переменных нагрузках КПД ее изменяется более резко. Двухвенечная регулирующая ступень скорости на расчетном режиме имеет более низкий КПД, чем одновенечная, однако при переменных нагрузках КПД ее более устойчив. Двухвенечная ступень перерабатывает значительно большие теплоперепады, чем одновенечная, что приводит к сокращению числа нерегулируемых ступеней, уменьшению длины и упрощению конструкции турбины в целом, позволяет уменьшить утечки пара через переднее концевое уплотнение. С другой стороны большой тепловой перепад, приходящийся на двухвенечную ступень, приводит к снижению КПД всей турбины, так как КПД регулирующей ступени ниже чем регулируемых ступеней давления. Выбор типа регулирующей ступени во многом зависит от объемного расхода пара на турбину. Применение турбин только с многовенечными ступенями скорости оправдано при необходимости использования больших перепадов тепла при минимальном числе ступеней (это приводы вспомогательных механизмов, резервных, когда вопросы минимальной стоимости, компактности и простоты конструкции являются более важными, чем повышение КПД – это например, механизмы периодического действия). Регулирующая ступень, как правило, выполняется по активному принципу и позволяет осуществлять в них парциальный подвод пара, что позволяет, в свою очередь осуществлять сопловое парораспределение, дающее во всех условиях лучшие эксплуатационные показатели, чем другие типы парораспределения. 2.2 Расчет сопловой решетки 2.2.1 Определение типа сопловой решетки 2.2.1.1 Располагаемый тепловой перепад сопловой решетки, кДж/кг, ho1pc = h0pc(1 – ρ)=  где h0pc – располагаемый тепловой перепад в регулирующей ступени, кДж/кг; ρ – степень реакции ступени, выбирается в пределах 8 – 12 %. 2.2.1.2 Теоретическая скорость пара на выходе из сопловой решетки, м/с, при изоэнтропийном расширении С1t =  = =  =387,76 =387,762.2.1.3 Число Маха для теоретического процесса в соплах М1t = C1t/а1t =  где а1t – скорость звука на выходе из сопловой решетки при изоэнтропийном истечении, м/с, а1t =  k – показатель изоэнтропы, k = 1,3 для перегретого пара; Р1рс – давление за соплами, cогласно рисунку 2.2, Па; V1t – теоретический удельный объем пара за соплами согласно рисунку 2.2 (изохора, проходящая через точку а), м3/кг. Число Маха, подсчитанное по формуле, может быть проверено по графику согласно рисунку 2.3, где оно дано в функции относительного конечного давления за соплами: Є1 = Р0/Р0΄ (степени расширения). 2.2.1.4 Форма профиля и канала в первую очередь определяется безразмерной скоростью потока М1t (число Маха). По величине М1t выбирается тип решетки: если М1t<1,4 применяются профили решеток с суживающимися каналами. При М1t>1,4 применяются профили, образующие расширяющиеся каналы. 2.2.2 Расчет суживающихся сопел 2.2.2.1 Определяем выходное сечение суживающихся сопел, мм2,  = = где G – расход пара на турбину, кг/с; Gут – количество пара, утекающее через переднее концевое уплотнение турбины, кг/с,  =190,4 =190,4 V1t – теоретический удельный объем пара за соплами, м3/кг; μ1 – коэффициент расхода сопловой решетки, принимается равным 0,97 (для пара практически с любым перегревом); С1т – теоретическая скорость пара на выходе из сопловой решетки при изоэнтропийном расширении, м/с. 2.2.2.2 Произведение степени парциальности ступени на высоту cопловой решетки определяется по формуле, мм,  = = где ε – степень парциальности ступени, представляет собой долю рабочих лопаток от общего числа, которые в данный момент времени находятся против сопл подачи пара на рабочее колесо; l1 –высота сопловой решетки, мм; dpc – средний диаметр регулирующей ступени, м; α1 – выходной угол сопл (  ) выбирается из таблицы 2.1. ) выбирается из таблицы 2.1.Таблица 2.1 – Выходной угол сопл в зависимости от мощности турбины

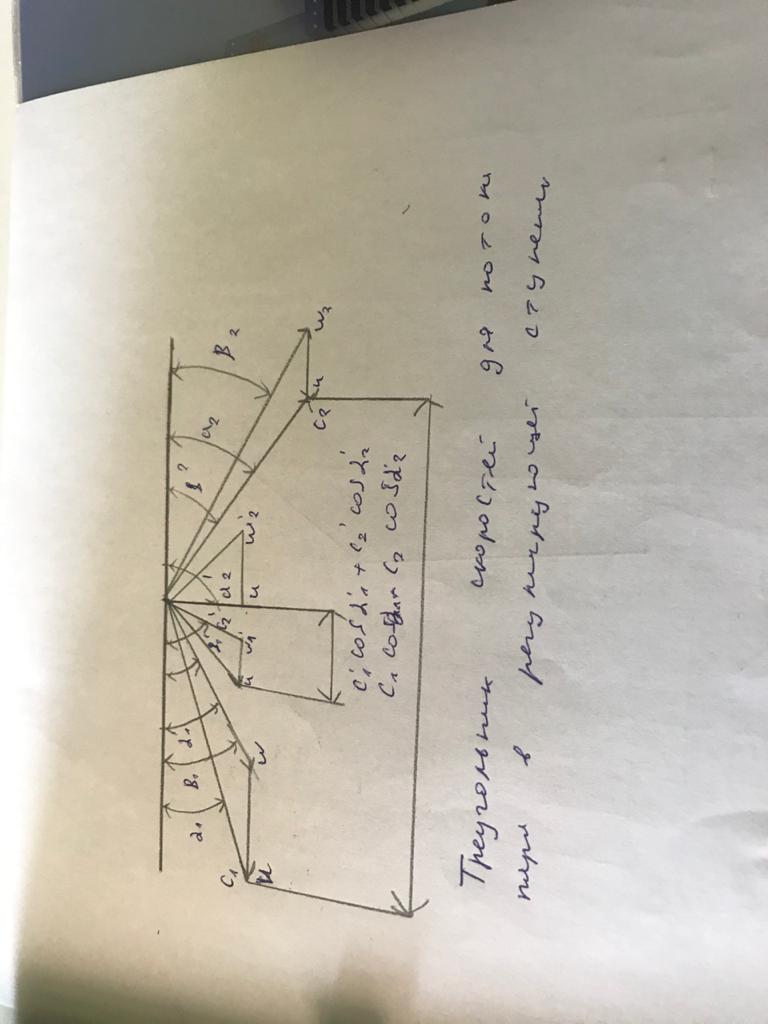

2.2.2.3Оптимальная степень парциальности для одновенечной ступени  =0,5 =0,5 =0,48 =0,48где значение ε∙l1 должно подставляться в сантиметрах. 2.2.2.4 Высота сопловой решетки, мм ,  = = =18,96 =18,962.2.2.5 По известным М1t и α1 согласно приложения Г для сопловой решетки выбираются :обозначение профиля; угол выхода потока  ; угол входа потока ; угол входа потока  ; оптимальный относительный шаг ; оптимальный относительный шаг  ; число Маха М1t; хорда профиля b1. ; число Маха М1t; хорда профиля b1.2.2.2.6 По характеристике выбранной решетки принимается оптимальный относительный шаг tопт. Шаг решетки, мм,  =0,74 =0,74 где b1 – хорда профиля согласно приложения Г, мм . 2.2.2.7 Потери тепла в соплах, кДж/кг,  =(1-0,9 =(1-0,9 где  – располагаемый тепловой перепад сопловой решетки, кДж/кг; – располагаемый тепловой перепад сопловой решетки, кДж/кг; – скоростной коэффициент сопловой решетки, принимается в зависимости от – скоростной коэффициент сопловой решетки, принимается в зависимости от  согласно рисунку 2.4. согласно рисунку 2.4.2.2.2.8 Выходная ширина канала сопловой решетки, мм,  =46,25 =46,25 =11,1 =11,12.2.2.9 Число сопел  = = =33,56 =33,56Полученное значение z1 округляют до целого, а для решеток диафрагм, которые состоят из двух половин, z1 принимают четным, чтобы в каждой половине диафрагмы располагалось целое число сопл. 2.2.2.10 В соответствии с принятым значением числа лопаток z1корректируют шаг профилей в решетке  = = 0,05 0,052.2.3. Расчет расширяющихся сопл 2.2.3.1 Площадь минимального сечения, мм2,  = = =0,007 =0,007 где G – расход пара на турбину, кг/с; Gут – количество пара, утекающего через переднее концевое уплотнение турбины, кг/с,  = 0,008 = 0,008  - давление пара перед соплами согласно рисунку 1.1, Па; - давление пара перед соплами согласно рисунку 1.1, Па; - теоретический удельный объем пара перед соплами согласно рисунку 1.1, м3/кг. - теоретический удельный объем пара перед соплами согласно рисунку 1.1, м3/кг.2.2.3.2 Площадь выходного сечения сопел, мм2,  = = 0,0 0,0 1 1 2.2.3.3 Относительная величина выходного сечения каналов сопловой решетки (степень расширения сопла)  = = 2.2.3.4 Определение εопт, l1, Δhc, t1, а1, z1 производится по формулам для расчета суживающихся сопл. Выбор типа профиля сопловой решетки производится по приложению Г, в зависимости от значения М1t и  . .2.2.3.5 Ширина минимального сечения сопловой решетки, мм, =   2.3 Расчет рабочей решетки регулирующей ступени 2.3.1.1 Входной треугольник скоростей первого венца строится по углу α1, скоростям С1 и U согласно рисунку 2.7 в масштабе 1 мм =5 м/с. Абсолютная скорость пара на выходе из сопловой решетки, м/с,С1 = С1t∙φ=387,76  где С1t – теоретическая скорость пара на выходе из сопловой решетки при изоэнтропном расширении, м/с; α1 – выходной угол сопла; φ – коэффициент скорости сопловой решетки. 2.3.1.2 Графически из входного треугольника скоростей определяем величину относительной скорости на входе в рабочую решетку первого венца ω1 и угол β1 согласно рисунку 2.7 и проверяем по формулам  = =   = = 2.3.1.3 Для выходного треугольника скоростей определяем угол β2 на выходе из рабочей решетки первого венца  = =  =19 =19 где выходная площадь первой рабочей решетки, м2,  = =  ; ;  где G – расход пара на турбину, кг/с; V2t1 – удельный объем пара за рабочей решеткой первого венца, м3/кг. Определяется в результате построения процесса расширения пара в is- диаграмме, которое производится следующим образом: от конца теплового перепада в соплах согласно рисунку 2.6 (точка а) вверх откладывается величина потерь в соплах  , через точку bпроводится линия энтальпии – константа до пересечения с изобарой , через точку bпроводится линия энтальпии – константа до пересечения с изобарой  (точка c). Затем находим давление за рабочей решеткой первого венца, оно соответствует изобаре (точка c). Затем находим давление за рабочей решеткой первого венца, оно соответствует изобаре  согласно пункту 2.3.1.3. Опуская изоэнтропу из точки с до пересечения с согласно пункту 2.3.1.3. Опуская изоэнтропу из точки с до пересечения с  , получаем точку d. Значения , получаем точку d. Значения  берем по изохоре, проходящей через точку d; берем по изохоре, проходящей через точку d;  - теоретическая относительная скорость на выходе из рабочей решетки первого венца, м/с, - теоретическая относительная скорость на выходе из рабочей решетки первого венца, м/с, =206,4 =206,42.3.1.4 Действительная относительная скорости на выходе из рабочей решетки первого венца, м/с, ω2 = ψ1∙ω2t=265,3  где ψ1 – скоростной коэффициент для активных решеток определяется в зависимости от  и величины углов β1 и β2 по рисунку 2.8. и величины углов β1 и β2 по рисунку 2.8.По определенным ω2 и β2 строится выходной треугольник скоростей для рабочей решетки первого венца. 2.3.1.5 Из выходного треугольника скоростей определяются абсолютная скорость выхода пара С2 и угол выхода потока в абсолютном движении α2 графически и проверяются по формулам  = =  =arctg(3,84)=75,4 =arctg(3,84)=75,4  = = 2.3.1.6 Определяем потери тепла в рабочей решетке первого венца, кДж/кг,  =(1-0,9 =(1-0,9  Рисунок 2.7 – Треугольник скоростей для потока пара в регулирующей ступени 2.3.1.8 По найденным параметрам выбираем направляющую решетку. Величина потери откладывается по изоэнтропе от точки “m” вверх и через конец отрезка Δh2н – точку ‘k” проводится линия энтальпии в действительном процессе за направляющей решеткой до пересечения с изобарой, соответствующей давлению за направляющей решеткой Р  . Точка пересечения - P , является точкой начала процесса в рабочей решетке второго венца. Отрезок PJ соответствует располагаемому перепаду на решетке второго венца h02н. . Точка пересечения - P , является точкой начала процесса в рабочей решетке второго венца. Отрезок PJ соответствует располагаемому перепаду на решетке второго венца h02н.где G – расход пара на турбину, кг/с; 2.3.2.1 При расчете одновенечной ступени. а) Выходной угол  следует задать в пределах следует задать в пределах  =22,5-2,5=19 =22,5-2,5=19 б) Входную высоту  и выходную высоту и выходную высоту  рабочей решетки принять равным: рабочей решетки принять равным:  . .Выходная высота рабочей решетки, мм,  = = где F  - выходная площадь рабочей решетки, м2, - выходная площадь рабочей решетки, м2, = = в) Значение  должно быть больше должно быть больше  , в пределах принимаемой для этой высоты рабочей решетки перекрытия (приложение Д). , в пределах принимаемой для этой высоты рабочей решетки перекрытия (приложение Д).Относительный лопаточный КПД ступени - по потерям энергии в проточной части  = = - по проекциям скоростей  = = расчет рабочих лопаток на прочность Расчет рабочих лопаток на прочность рассмотрим на примере.Из теплового расчета имеем следующие характеристики промежуточной ступени турбины: Давление пара перед ступенью Р/0 12,8 МПа Температура пара t0 5650С Расход пара через ступень G 586 кг/сек Располагаемый теплоперепад ступени hрс0 84,92 кДж/кг Средний диаметр ступени d рс 840 мм Частота вращения n 50 сек–1 Профиль лопатки Р-23-14А Число лопаток z2 164 Установочный угол профиля  840 840 Установочный угол профиля  840 840Рабочая длина лопатки l2 42 мм Толщина ленточного бандажа Δ 3 мм Материал лопаток бандажа сталь 20ХМФЛ Перепад давлений на лопаточной решетке ΔР=Ррс1-Ррс2 0,09 Мпа Абсолютная скорость - входа С1 164,4 м/сек - выхода пара С2 73,34 м/сек Углы - входа пара в абсолютном движении α1 130 - выхода пара в абсолютном движении α2 900 Относительный лопаточный КПД ступени  0,75 0,753.1 Расчет профильной части лопатки на растяжение В ступенях при  10 лопатки выполнены с постоянным профилем на высоте. 10 лопатки выполнены с постоянным профилем на высоте.Растягивающие усилия вызываются центробежными силами собственной массы лопатки и массы бандажа, Н,  , ,где Сл– центробежная сила массы лопатки, Н; Сб - центробежная сила бандажа  , ,где  – плотность материала(по характеристике профиля),кг/м3; – плотность материала(по характеристике профиля),кг/м3;f2 – площадь поперечного сечения профиля лопатки, м2; r, rб – радиусы (средние) ступени и бандажа, м2; w – угловая скорость вращения, сек-1; Vб – объем лопаточного бандажа, отнесенного к одной лопатке, м3. Для стали 20 ХМФЛ  = 7750 кг/м3; f2 = 2,44 см2 (по характеристике профиля = 7750 кг/м3; f2 = 2,44 см2 (по характеристике профиля м м м м сек –1. сек –1.Значение объема определяется по формуле  , ,где  см ; см ; - шаг бандажа , м, - шаг бандажа , м, м м м3, м3,тогда   Н. Н.Напряжение от растяжения  МПа. МПа.3.2 Расчет лопатки на изгиб Действующее на рабочую лопатку паровое усилие раскладывается на две составляющие: окружную Рu и осевую Ра. Окружная составляющая может быть определена из уравнения работы, развиваемой одной лопаткой, кН,  кН. кН.где  – степень парциональности ступени; – степень парциональности ступени;U - окружная скорость, м/с;  м/с. м/с.Осевая составляющая парового усилия складывается из динамического давления пара, проходящего через каналы лопаточной решетки, и статической разности давлений   Н, Н,где  - шаг ступени, м, - шаг ступени, м, , , , ,  . .  Вектор равнодействующей изгибающих усилий Р0 равен геометрической сумме составляющих Рu и Ра, Н  Начало осей Х, Y расположена в геометрическом центре сечения рабочей лопатки. В расчете рабочих лопаток на прочность считают, что одна из главных центральных осей сечения ХХ параллельна хорде профиля. Поэтому β= 90˚ - βy = 90 – 84 = 6˚, где β – угол между осями YY и ZZ. Ось ХХ определяет плоскость наибольшей жесткости лопатки, перпендикулярная ей YY – наименьшей. Напряжения изгиба от парового усилия определяют относительно этих осей. Для определения действующих на лопатку изгибающих моментов находятся проекции силы Р0 на оси сечения лопаток ХХ и YY, Н  Н, Н, Н, Н,угол  ; ;Значение угла  . .Изгибающие моменты в корневом сечении лопатки, Н*м,  , , . .Напряжение относительно осей ХХ и YY, Мпа ,  , , , , , , Заключение В ходе выполнения курсового проекта я приобрелa практические навыки выполнения конструкторских и поверочных расчетов турбин. Курсовой проект выполнен в следующей последовательности: выбрана принципиальная тепловая схема турбинной установки, построен в i-s-диаграмме приближённый процесс расширения пара в турбине, произведен расчёт расхода пара на турбину, выбраны тип регулирующей ступени и произведен её расчёт при оптимальном отношении u/с, выполнен предварительный расчёт первой и последней нерегулируемых ступеней заданной части турбины. Для сокращения времени прогрева и улучшения условий пуска в турбине осуществляется паровой обогрев фланцев и шпилек. Допускается автоматический пуск и последующее нагружение турбины после простоя любой продолжительности. Предусматривается пуск турбины на скользящих параметрах пара из холодного и различной степени неостывшего состояний. Общее число пусков за срок службы – не более 1500. Тепловой расчет паровых турбин выполняется целью определения основных размеров и характеристик проточной части: числа ступеней, их диаметров, отдельных цилиндров и турбины в целом. Были рассчитаны геометрические параметры сопловых и рабочих решеток выбраны профили. В h-s диаграмме был построен действительный процесс расширения пара проточной части турбины. В результате построения процесса расширения было определено располагаемый и действительный перепады на саму турбину и ее лопатки. Путем детального расчета ступень были определены профили решеток, КПД и мощность ступеней и цилиндров в целом. Также была определена ступень реакции. Проектирование ступени начинается с выбора ступени, имеющую определенную ступень реакции, изменение которой влияет на КПД, располагаемый тепловой перепад, число ступеней. После расчета сопловой решетки был построен треугольник скоростей, для вычисления КПД и мощности ступени были построены треугольники скорости. Таким образом, в результате теплового расчета получены геометрические параметры ступени, углы установки сопловых и рабочих лопаток, скорости протока пара, определена ее мощность и выбраны профили сопловых и рабочих лопаток СПИСОК ЛИТЕРАТУРЫ 1. Турбины ТЭС и АЭС. Составление и расчет принципиальной тепловой схемы энегоблока ТЭС. Методические указания. Сост. И.Н.Денисов. СамГТУ, 2005. 58 с. 2. Трухний А.Д., Ломакин Б.В. Теплофикационные паровые турбины и турбоустановки.-М.: Издательство МЭИ, 2002. 540 с. 3. Турбины тепловых и атомных электрических станций. Под ред. А.Г.Костюка, В.В.Фролова. М.: Изд. МЭИ, 2001. 488с. 4. Ривкин С. Л., Александров А. А. Теплофизические свойства воды и водяного пара. М.: Энергия, 1981. — 420 с. 5. Александров А.А., Григорьев Б.А. Таблицы теплофизических свойств воды и водяного пара. М.: Издательство МЭИ, 1999. 6. Устройство паровой энергетической турбины. Учебное пособие. Денисов И.Н. СамГТУ. 2006, 152с. 7. Трухний А.Д. Стационарные паровые турбины. М:. Энергоатомиздат, 1990, 456с. 8. Рыжкин В. Я. Тепловые электрические станции. М.: Энергоатомиздат, 1987, 328с. |

ηг

ηг