технология обработки рычаг. курсовая. Курсовой проект по специальности 15. 02. 15 Технология металлообрабатывающего производства по дисциплине Технологическая оснастка

Скачать 0.58 Mb. Скачать 0.58 Mb.

|

|

МИНОБРНАУКИ РОССИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «САРАТОВСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИМЕНИ Н.Г.ЧЕРНЫШЕВСКОГО» Цикловая комиссия Технология машиностроения  ЗАДАНИЕ на курсовой проект по специальности 15.02.15 Технология металлообрабатывающего производства  по дисциплине Технологическая оснастка   Тема проекта «ПРОЕКТ РАЗРАБОТКИ СТАНОЧНОЙ МЕХАНИЗИРОВАННОЙ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЯ В ДЕТАЛИ «РЫЧАГ»  преподаватель ___________________ __________________ подпись, дата инициалы, фамилия  цикловой комиссии _____________ __________________ подпись, дата инициалы, фамилия Саратов 2021 Содержание работы ВВЕДЕНИЕ Сбор основных данных Описание технологической операции, на которую разрабатывается оснастка Выбор технологического оборудования на данную операцию Выбор режущего инструмента на данную операцию Определение схемы базирования на данную операцию Расчет режимов резанья, норм времени и мощности затрачиваемой на данную операцию Выбор аналога приспособления на данную операцию и описание его работы Расчёт приспособленияРасчет точности приспособленияРасчет усилия зажима заготовкиРасчет параметров механизма закрепления заготовкиОпределения слабого звена приспособления и его расчет на прочностьРазработка конструкции приспособления Список источников |

| № операции: | Операция: |

| 005 | Литье |

| 010 | Обрубка и очистка отливки |

| 015 | Фрезерование с ЧПУ |

| 020 | Сверление |

| 025 | Сверление |

| 030 | Сверление |

| 035 | Слесарная |

| 040 | Контрольная |

Для расчетов технологического оснащения предлагается следующий технологический процесс.

005 Заготовительная

Отливается заготовка

010 Обрубка и очистка отливки

015 Фрезерование с ЧПУ

Фрезерование детали по контуру

020 Сверление

Сверлить отверстие диаметром 10H12

025 Сверление

Сверлить отверстие диаметром 15H12

030 Сверление

Сверлить отверстие диаметром 10H10

035 Слесарная

Снятие заусенцев

040 Контрольная

Производиться контроль всех размеров и технических требований чертежа.

1.2 Выбор технологического оборудования на данную операцию

Фрезерование и сверление будет производится на Сверлильно-фрезерном станке СФ-16-02

Технические характеристики СФ 16-02:

Наибольший диаметр торцевого фрезерования, мм. 100

Максимальный диаметр сверления, мм. 16

Диапазон нарезаемой резьбы М5-М27

Конус шпинделя Морзе 3 (ISO40) *

Наибольшее перемещение шпинделя, мм. 110

Диапазон частот вращения шпинделя, об./мин. 90-1400 (180-2800) *

Количество частот вращения (скоростей) шпинделя 9

Диапазон подач шпинделя, мм./об. 0, 05-0,1; 0,1; 0,2 (0,28; 0,56) *

Количество подач шпинделя 3

Расстояние от оси шпинделя до колонны, мм. 350

Угол поворота головки вокруг горизонтальной оси, град. 35 (45) *

Расстояние от торца шпинделя до стола, мм. 480

Наибольшее продольное перемещение стола, мм. 500

Наибольшее поперечное перемещение стола, мм. 190

Размер рабочей поверхности (зеркала) стола, мм. 630 х 250

Количество Т-образных пазов 3

Ширина Т-образного паза 14Н8

Наибольшая высота заготовки, мм. 200

Наибольшая масса заготовки, кг. 100

Мощность привода главного движения, кВт 1.5 (1.1) *

Номинальное напряжение питания, В 380

Габаритные размеры, мм. 1055 х 1062 х 1420

Рисунок 1 - станок

1.3 Выбор режущего инструмента на данную операцию.

Для обработки отверстия диаметром 10мм. возьмем спиральные быстрорежущие сверла с цилиндрическим хвостовиком.

ГОСТ 10902-77

Рисунок 2 – характеристики сверла

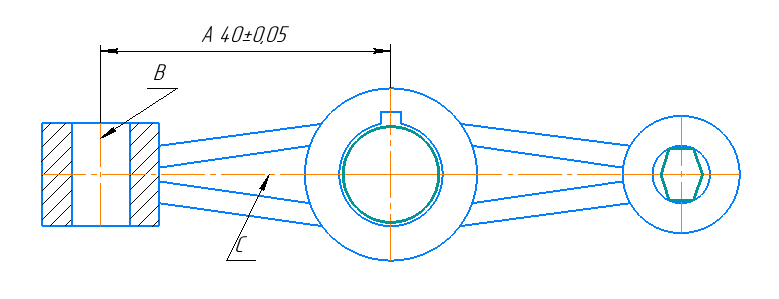

1.4 Определение схемы базирования на данную операцию.

Приспособление должно обеспечивать выполнение всех функций, обусловленных операцией. Среди них главной является базирование заготовки, т.е. придание ей требуемого положения. После базирования заготовку необходимо закрепить, чтобы она сохраняла при обработке неподвижность относительно приспособления. В качестве приспособления используются кондуктор.

Рисунок 3 – базирование

Было выбрано базирование по двум отверстиям на пальцах, т.к. это предоставит более высокую точность детали. В соответствии с выбранной схемой базирования необходимо обеспечить соосность отверстий.

Погрешность базирования рассчитывается по формуле:

Определим εба при базировании по пальцам

Smax =

∆ = А – В = 30Н8 – 30К6 =

∆ =

Smax = 0,037 мм

Определим εбα перпендикулярно оси В и С

Smax =

B =

; A =

; A =

B =

A =

Определяют искомый угол α, α = 0.053

1.5 Расчет режимов резания, норм времени и мощности, затрачиваемой на данную операцию.

1. Определяем скорость резанья по формуле, м/мин

Где 𝐶𝑣 - коэффициент на скорость резания,

𝐷 - диаметр инструмента в мм,

𝑆 - подача в мм/об,

Kv – коэффициент, учитывающий совокупность коэффициентов,

𝑇- период стойкости инструмента принимает по таблице 30 [2, с.279],

T=35мин

Значения коэффициентов: С𝑣=23,4; q=0,25; m=0,125; y=0,4. – определены по таблице 28 [2, с.279]

Где коэффициент

Kv – коэффициент, учитывающий совокупность коэффициентов,

Kмv – коэффициент, учитывающий материал заготовки,

Значение

Kuv – коэффициент, учитывающий материал режущей части сверла,

Значение

Klv – коэффициент, учитывающий глубину сверления,

Значение

Скорость резанья:

2.Крутящий момент, Н∙м, и осевую силу, Н, рассчитываем по формулам:

Значения коэффициентов: С

; S=

; S= . – определены по таблице 32 [2, с.281],

. – определены по таблице 32 [2, с.281],где Мкр – крутящий момент,

CM – коэффициент крутящего момента,

So – подача на оборот, мм/об,

Коэффициент, учитывающий фактические условия обработки, в данном случае зависит только от материала обрабатываемой заготовки и определяется выражением:

=

=  = 0,6

= 0,6И определяется по таблице 10 [2, с.265]

∙

∙ ∙ 0,6= 5 Н∙м (2)

∙ 0,6= 5 Н∙м (2)Значения коэффициентов: С𝑝=42,7; D=101; S=0,320,8; 𝐾𝑝=1

𝑃0= 10∙ 42,7 ∙ 101∙ 0,320,8 ∙ 1 = 1716,1Н (3)

3. Мощность резанья, кВт, определяют по формуле:

где n – частота вращения заготовки инструмента или заготовки, об/мин,

V – скорость резания,

𝜋 - математическая постоянная, равная отношению длины окружности к её диаметру.

D – диаметр сверла,

об/мин – по паспорту станка выбираем ближайшее минимальное значение равное 600 об/мин,

Ne =

= 0,3 кВт (4)

= 0,3 кВт (4)4. Расчет норм времени на обработку:

где L – Расчетная длина рабочего хода инструмента, принимаемая для определения основного времени, мм;

So – подача на оборот шпинделя, мм/об; [11, с.609] l - l Длина обрабатываемой поверхности, мм; [11, с.609] l1-Величина врезания инструмента, мм; [11, с.609]

l2- Величина перебега инструмента, мм;[11, с.609]

L = 14 + 15 = 29 мм, (5)

To =

= 0,151 мин, (6)

= 0,151 мин, (6)1.6 Выбор аналога приспособление на данную операцию и описание его работы.

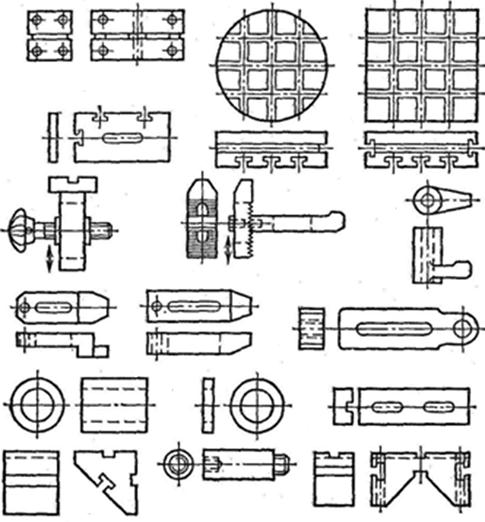

Для сверления отверстий в небольших деталях применяются УСП

Предлагается конструкция универсально сборочные приспособления для закрепления деталей при обработке на сверлильном станке.

Приспособление может быть установлено на различных типах фрезерных станков и использоваться в широком диапазоне операций.

Рисунок 4 – УСП для обработки мелких деталей

2. Расчёт приспособление.

2.1 Расчёт точности приспособления.

Цель расчета приспособления на точность заключается в определении требуемой точности его изготовления по выбранному параметру (точности размера, формы или расположения поверхностей) и задании допусков размеров деталей приспособления.

εу = εб2 + εз2 + εпр2

εу =погрешности установки εу

εб=0

εз = (Ymax - Ymin) · cosα

где Ymax и Ymin - соответственно максимальное и минимальное отклонения

положения заготовки под действием силы зажима;

В нашем случае εз = 0, так как для фиксируемого размера измерительная база перемещается при зажиме заготовки в собственной плоскости (α = 90°).

Погрешность положения объекта εпр зависит от точности изготовления и степени износа базирующих и установочных элементов. Она может быть рассчитана как

εпр = T - KT (KT1 · εб) 2 + εу2 + εз2 + εи2 + (KT2 · w) 2

где T = 0.2 - допуск операционного размера;

KT = 1.1;

KT1 = 0.85 - коэффициент, зависящий от качества настройки станка;

εб - погрешность базирования в направлении операционного размера;

εз - погрешность закрепления в направлении операционного размера;

εу = 0.02 мм - погрешность установки приспособления на рабочем столе. Определяется величиной зазора в сопряжении шпонка - паз стола;

εи - погрешность износа установочных элементов;

рассчитывается по формуле:

U = β

где U0 = 0.001 мм - средний износ установочных элементов при усилии

зажима 10 кН и числе установок N = 100000;

K1, K2, K3, K4 - коэффициенты, учитывающие влияние материала заготовки, оборудования, условий обработки и числа установок заготовки.

Значения коэффициентов выбираем из таблицы - K1 = 0.95, K2 = 1.25, K3 = 1, K4 = 2.4

Kф = 1.5.

KT2 = 0.7;

Тогда U = 0,001

100 мкм = 0,1 мм

100 мкм = 0,1 мм ,

,

Следовательно, приспособление, сконструированное с данными элементами, обеспечит заданную точность установки заготовки.

2.2 Расчёт усилия зажима заготовки.

Заготовка базируется на установочных элементах и прижимается к ним силой Q, а сила резания Р действует перпендикулярно к ней, то есть стремится сдвинуть заготовку с установочных элементов. Силу резания уравновешивает сила трения Fтp, создаваемая силой Q. По закону Амонтона-Кулона, сила трения прямо пропорциональна силе нормального давления

Где f - коэффициенты трения между трущимися поверхностями.

Поскольку сила трения возникает при закреплении в двух местах результирующая сила трения будет равна:

где f1 - коэффициент трения между заготовкой и зажимом;

f2 - коэффициент трения между заготовкой и установочными элементами.

Учитывая коэффициент запаса k и условие равенства сил получим:

где Р - крутящий момент при сверлении, Р = 1716,1 Н м;

f - коэффициент трения на рабочей поверхности зажима, f = 0,1;

К – коэффициент запаса, который определяют по формуле:

K = K0K1K2K3K4K5K6 (2)

где K0- гарантированный коэффициент запаса, K0 =1,5;

K1- поправочный коэффициент, учитывающий вид поверхности детали,

К1= 1;

K2- поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента, К2=0,15;

K3- поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали (в данном случае отсутствует);

К4- поправочный коэффициент, учитывающий непостоянство силы зажима, развиваемой силовым приводом приспособления, К4= 1;

К5- поправочный коэффициент, учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах (в данном случае отсутствует);

К6- поправочный коэффициент, учитывающий неопределенность места контакта заготовки с опорными элементами, имеющими большую опорную поверхность, К6= 1,5.

Так как значение коэффициента К больше 2,5, то принимается полученное значение 3,15.

Q =

= 27028 Н .

= 27028 Н .2.3 Расчет параметров механизма закрепления заготовки

В качестве механизированного привода было выбрано креновое приспособление эксцентрик. Определим основные параметры кулачкового механизма:

Ход эксцентрика определяется по формуле:

hk=0.5·(Δгар + Δh + Δ+

)

)где Δгар= 0.4 – гарантированный зазор при установке заготовки,мм

Δh=0.5 – запас хода учитывающий погрешности изготовления и износ кулачка ,мм

Δ=0.3- отклонение размеров заготовки(берем по чертежу), мм

J=1500 – жесткость эксцентрикового ЭЗМ, Н/мм

P=2266 – сила закрепления заготовки, Н

hk=0.5·(0.4 + 0.5 + 0.3 +

) = 1.1 мм

) = 1.1 ммНадо вычислить длину рукоятки. Выбираем эксцентриковый кулачок, ГОСТ 9061-68* диаметром D=50

L≥

≈ 56 мм, принимаем L=80

≈ 56 мм, принимаем L=80 Для определения угла у поворота круглого эксцентрикового кулачка следует выполнить геометрические построения

Из центра C проводят окружность диаметром D(D=50мм)

Точки C откладывают на расстояние от точки C (эксцентриситет е= 2.5 мм)

Из центра C1 проводят дугу радиусом r= D/2-e+hk, r =23.8 мм.

Находят точку C2 пересечения окружности диаметром D и дуги радиусом

r.

Определяют искомый угол γ, γ=63º55’

2.4 Определение слабого звена приспособления и его расчёт на прочность.

Самым слабым звеном приспособления является ось кулачка, так как на него действует большая сила при зажатии заготовки. Для того, что бы быть уверенным в надежности данного соединения необходимо произвести расчеты на допустимое усилие зажатия по условиям прочности для оси кулачка:

где [σ] - фактическое напряжение растяжения

Р - расчетная осевая сила

π – постоянная величина

d – диаметр вала

Подставляя значение в расчетную формулу, получим

σ =

= 21,86 Мпа

= 21,86 Мпа[σ] для стали 45 равна 60 МПа.

21,86 ≤ 60

Вывод: условия прочности соблюдаются, не требуется увеличивать диаметр или менять материал.

2.5 Разработка конструкции и описание работы приспособления

Для кондукторов, устанавливаемых на столах сверлильных станков, нет необходимости применение элементов, обеспечивающих точную координацию при перемещении стола, так как стол неподвижен. Для вертикально-сверлильного станка при установке приспособления на стол необходимо лишь совместить ось инструмента с осью кондукторной втулки. Важным условием работоспособности приспособления является возможность лёгкого удаления стружки из зоны резания и установки детали. Особенно тщательно следует очищать поверхности установочных элементов, так как к ним должен быть обеспечен свободный доступ.

В конструкции прижимы сводятся вручную мастером по направляющим до нужного размера, а прижатие осуществляется рычагом с эксцентриковым (смещенным от оси) основанием. Устанавливается деталь в приспособление. Достаточно половины оборота, чтобы надежно зафиксировать деталь. Производим сверлильную операцию. Выполняем все действия в обратную сторону.

ЗАКЛЮЧЕНИЕ

Данная курсовая работа имела своей целью закрепление теоретического материала и его практического применения в процессе разработки технологии изготовления детали "Рычаг".

В процессе выполнения работы были углублены знания и навыки по выбору заготовки, разработке технологического процесса, расчётам режимов резания, усилий, мощности и машинного времени работы.

СПИСОК ИСПОЛЬЗВАННЫХ ИСТОЧНИКОВ

Справочник технолога машиностроителя: В 2 т. Т.2. 4-е изд., перераб. /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 2017. 496 с.

Справочник технолога машиностроителя: В 2 т. Т.1. 4-е изд., перераб. /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 2017. 432 с.

Справочник технолога-машиностроителя. / Под ред.А. М. Дальского, А. Г.

Косиловой, Р. К. Мещерякова, А. Г. Суслова. - 5-е издание. Том 1, Москва: «Машиностроение», 2003 г. - 912 с.

Антонюк В.Е. Конструктору станочных приспособлений. Справочное пособие.

– Мн.: Беларусь, 1991. – 400 с

Справочник. Прогрессивный режущий инструмент и режимы резания металлов. / Под ред. В. И. Баранчикова, А. В. Жарикова и др.- М.: Машиностроение,1990 г. - 400 с.

Справочник технолога машиностроителя: В 2 т. Т.2. 4-е изд., перераб. /Под ред. А.Г. Косиловой и Р.К. Мещерякова. М.: Машиностроение, 1985. 496 с.

Справочные приспособления: Справочник. В 2-х томах Т1 / Б.Н. Вардашкин, 1984.

Горошки А.К. Приспособления для металлорежущих станков: Справочник – 7- е издание М.Машиностроение, 1980.

Горошки А.К. Приспособления для металлорежущих станков: Справочник – 6- е издание М.Машиностроение, 1979.

Горошки А.К. Приспособления для металлорежущих станков: Справочник – 5- е издание М.Машиностроение, 1979.