лекция (2). Кузнечноштамповочное оборудование Общие сведения о ковке и штамповке

Скачать 284.43 Kb. Скачать 284.43 Kb.

|

|

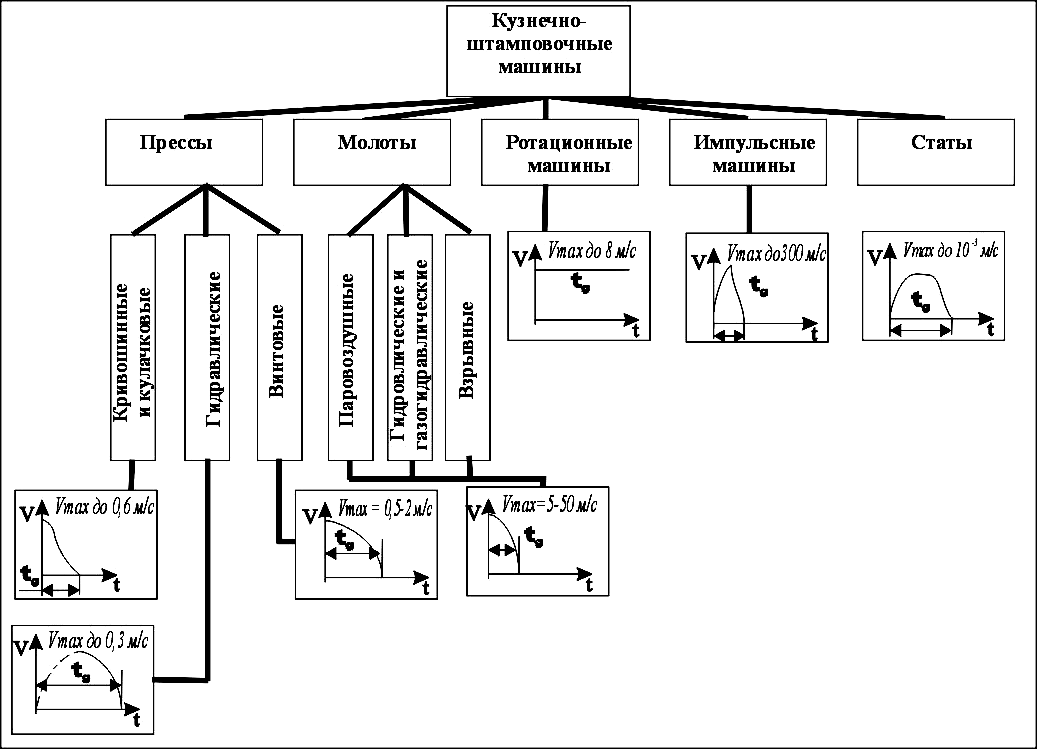

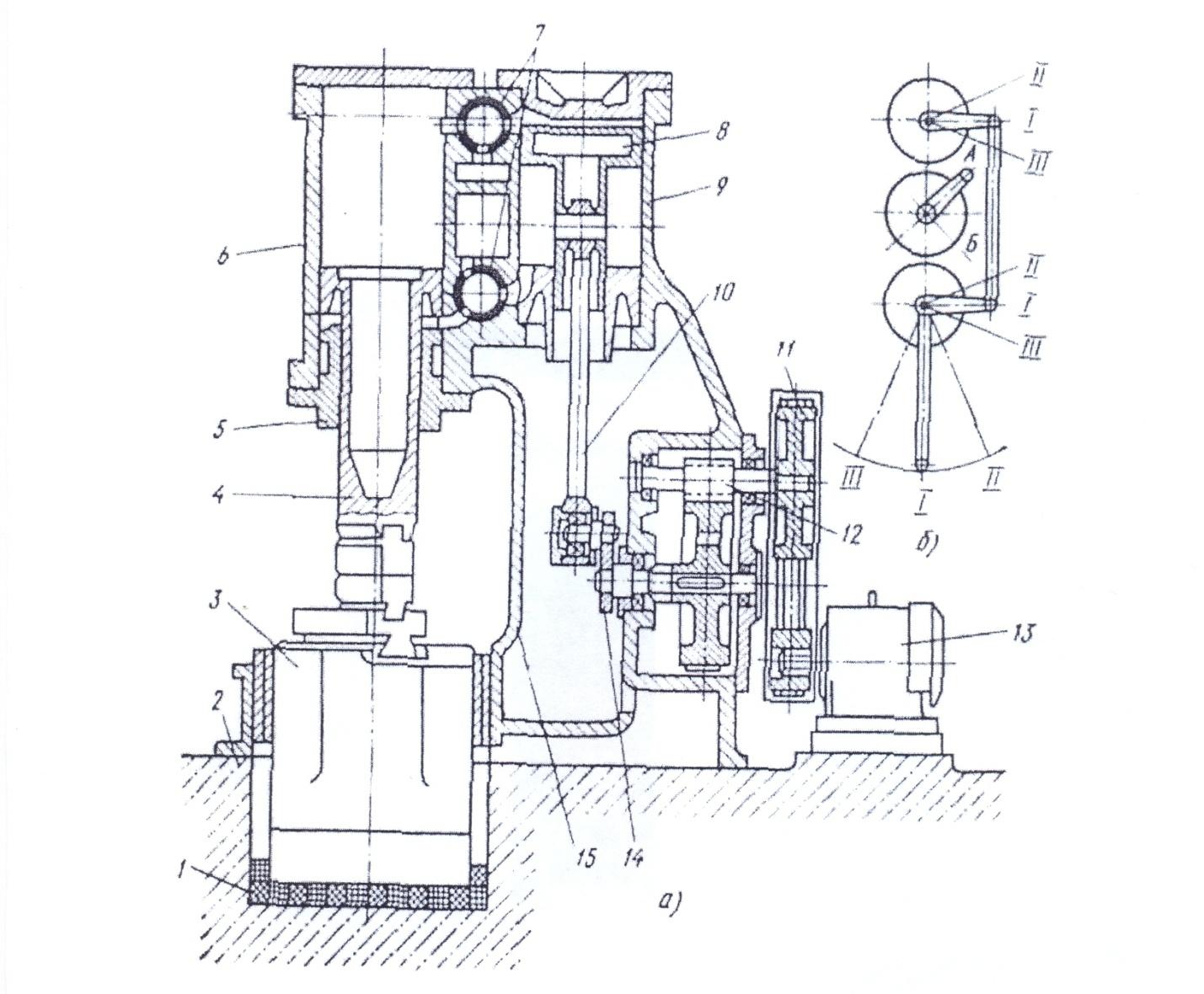

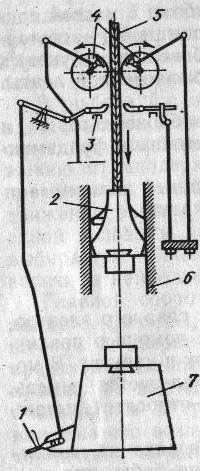

Кузнечно-штамповочное оборудование Общие сведения о ковке и штамповке Ковка и штамповка заготовок позволяют экономно расходовать материал. Сущность пластического формообразования состоит в том, что происходит преобразование простой формы поковки в более сложную форму того же объема. Процессы горячей обработки давлением осуществляются при высоких температурах 750—1300° С. При ковке и штамповке прутковых заготовок и болванок происходит придание заготовке заданной формы и размеров поковки, а также получение заданной микроструктуры металла при минимальных остаточных напряжениях. Тепловое воздействие на металл приводит к потери им упругих свойств, к уменьшению сопротивляемости деформации и к повышению пластичности. В то же время тепловым воздействием вызывается окалинообразование, ухудшение поверхностного слоя металла, обезуглероживание и местные перегревы, приводящие к пережогу и образованию трещин. Термический цикл ковки и штамповки состоит из этапов предварительного нагрева металла, остывания металла в процессе обработки давлением и остывания металла по окончании обработки. Штамповка металла осуществляется более высокими темпами по сравнению с ковкой, и металл не успевает остыть. При ковке же приходится неоднократно производить нагрев металла до 10 и более раз, что приводит к повышенному окалинообразованию и значительному росту зерна.  Рис. Заготовка получаемая при помощи штамповки Кузнечно-штамповочное оборудование Классификация кузнечно-штамповочных машин  Рис. 1. Классификация кузнечно-штамповочных машин по характеру изменения скорости движения их рабочих подвижных частей: tр — время рабочего хода, Vmax — максимальная скорость рабочих частей В основу одной из классификаций кузнечно-штамповочных машин положен характер изменения скорости их подвижных рабочих или ударных частей за время рабочего хода (рис. 5.1). В соответствии с этой классификацией, предложенной впервые профессором А. И. Зиминым, все кузнечно-штамповочные машины подразделяются на пять основных групп: I—молоты, характеризующиеся нежесткой кривой изменения скорости подвижных частей (в зависимости от сопротивления деформации изменяется время рабочего хода подвижных частей различные винтовые прессы — фрикционные с механическим приводом, с дугостаторным и кругостаторным приводами, пресс-молоты с гидравлическим приводом наибольшая скорость подвижных частей машин этой группы — до 20 м/с; II — гидравлические прессы, которые также имеют нежесткую кривую изменения скорости подвижных частей; III — кривошипные машины, кривая изменения скорости подвижных частей которых имеет жесткий характер и зависит от кинематики привода; скорость подвижных частей этих машин, как правило, не превышает 0,5 м/с; IV — машины ротационного типа, имеющие постоянную окружную скорость подвижных частей, достигающую 8 м/с; V — импульсные штамповочные машины, которые имеют нежесткую кривую изменения скорости рабочих частей за очень короткое время рабочего хода; скорость рабочего тела этих машин достигает 300 м/с. Пневматические приводные молоты Общие сведения. Пневматические приводные молоты широко применяют для свободной ковки в индивидуальном и мелкосерийном производстве, а также для подготовки заготовок под последующую штамповку. При малых капитальных затратах на установку и относительной простоте обслуживания и управления пневматические молоты используют в кузницах, на небольших металлообрабатывающих заводах и в сельских мастерских для изготовления поковок обширной номенклатуры. Отечественной промышленностью выпускаются молоты этой группы с массой подвижных частей от 50 до 1000 кг и параметрами, соответствующими ГОСТ 712—82.  Рис. 2. Устройство пневматического приводного молота (а) и положения (7— III) рукоятки управления и кранов воздухораспределительного устройства (б): ] _ деревянные клинья, 2 — фундамент, 3 — шабот, 4 — баба, 5 — грундбукса, 6, 9 —рабочий и компрессорный цилиндры, 7 — втулки. 8 — поршень, 10 — шатун, И — клиноременная передача, 12 — редуктор, 13 — электродвигатель, 14 — кривошип, 15 — станина Механические молоты В механических молотах передача энергии с главного электродвигателя подвижным частям осуществляется с помощью различных механических связей —фрикционных, гибких и упругих. В молотах с гибкой связью для подъема бабы используется ремень, канат или цепь. К молотам с упругими связями относятся рычажные и рессорные. Действие фрикционного молота с доской основано на использовании для подъема бабы сил трения. Падение бабы, производящей удар, происходит под действием силы тяжести. Таким образом, энергия удара в этом молоте определяется массой подвижных частей и высотой их падения, а подсчитывается так же. как для молотов простого действия. Фрикционные молоты с доской применяют для горячей объемной штамповки поковок, не требующих подкатки или протягивания, а также правочных работ. Простота устройства молотов этого вида по сравнению с паровоздушными и пневматическими и отсутствие потребности в паре или сжатом воздухе в качестве энергоносителя обеспечили достаточно широкое их применение. Однако к существенным недостаткам этих молотов относятся невозможность регулирования силы удара, относительная тихоходность (30—50 ударов в минуту), недопустимость эксцентрических нагрузок и высокая стоимость досок. Фрикционные молоты с доской отечественной промышленностью не выпускаются, однако на предприятиях имеется еще некоторое количество этих молотов с массой подвижных, частей до 4,5 т.  Рис. 3 Фрикционный молот с доской: / — педаль, 2 — баба, 3 — тормозные колодки, 4 — ролики, 5 — доска, 6 — направляющие, 7 — шабот Гидравлические молоты Гидравлические молоты являются более совершенными, чем механические, так как исключается быстрый износ движущихся деталей (досок, ремней, цепей), облегчается управлением молотом и появляется возможность регулирования энергии удара. Энергоносителем в гидравлических молотах является минеральное масло, реже — эмульсия. В гидравлическом молоте двойного действия ( нижняя полость рабочего цилиндра, в котором перемещается шток .9 с поршнем и бабой с закрепленным на ней штампом 11, постоянно находится под давлением, создаваемым гидропневматическим аккумулятором /, находящимся в непосредственной близости от цилиндра. Аккумулятор выполнен в виде металлического резервуара с расположенным внутри баллоном из синтетической резины, наполненным воздухом или азотом. Наполнение аккумулятора осуществляется насосом 6 при закрытом вентиле 8. При ходе штока 9 вверх клапан 2 открыт и масло, находящееся в верхней полости цилиндра, поступает через трубу 4 в бак 7. При ходе бабы вниз открывается клапан 3, и масло под высоким давлением от насоса 6 и аккумулятора 1 через трубу 5 поступает в верхнюю полость цилиндра (клапан 2 при этом закрыт). Значение давления в верхней полости цилиндра при ходе бабы вниз остается примерно таким же, как и в нижней полости. Таким образом, двойное действие молота достигается за счет силы тяжести и давления жидкости на площадь штока, сечение которого должно быть достаточно большим. Баба со штоком 9, перемещаясь в направляющих 10, штампует заготовку, находящуюся в штампе 12. Весь процесс переключения клапанов происходит автоматически, а управление молотом осуществляется с помощью педали. Молоты этого типа выпускают с энергией удара до 250 кДж и частотой ходов до 80 в минуту. В последних конструкциях применяют электронную систему управления, связанную с микропроцессором и позволяющую осуществлять бесступенчатую регулировку энергии удара, а также работу на молоте по заданной программе.  |