Лабораторная работа по гидравлике. Лабораторная работа 1. Лабораторная работа 1 определение прочности и пластичности конструкционных материалов

Скачать 271.83 Kb. Скачать 271.83 Kb.

|

|

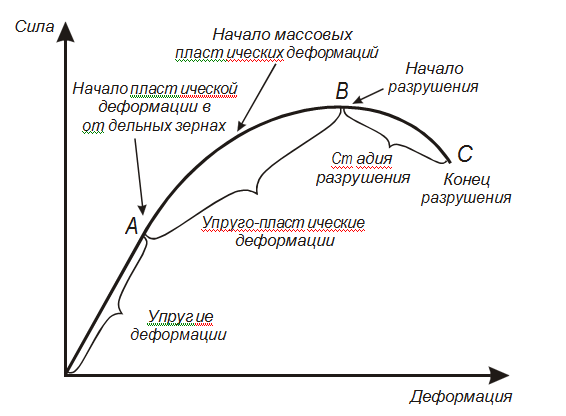

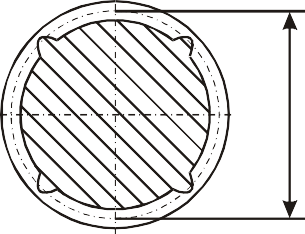

ЛАБОРАТОРНАЯ РАБОТА №1 ОПРЕДЕЛЕНИЕ ПРОЧНОСТИ И ПЛАСТИЧНОСТИ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВЦель работы – приобретение знаний, умений и навыков определения прочности и пластичности материалов при растяжении. Задачи:а) изучить методику проведения испытаний на растяжение и определения механических свойств; б) провести испытания на растяжение различных материалов и определить показатели прочности и пластичности. Оборудование и материалы:а) испытательная машина; б) линейка, микрометр, штангенциркуль; в) лабораторные образцы различных конструкционных материалов. Основные теоретические положенияМеханическими называют свойства, которые материал проявляет при действии на него внешних, механических сил со стороны других тел. Действие силы вызывает деформацию твердого тела, и в нем возникают напряжения. Напряжение является удельной величиной и определяется как отношение силы, действующей на тело, к площади его сечения (рисунок 1):  , ,где σ – напряжение, МПа; Р – сила, Н; F– площадь поперечного сечения, м2. Напряжение в системе СИ выражается в Н/м2 или МН/м2 т.е. МПа. На практике может быть использована размерность кгс/мм2, (1 кгс/мм2 ≈ 9,81 МПа).  Рисунок 1 – Схема нормальных сил В общем случае сила не перпендикулярна площадке, на которую она действует. Тогда ее, как и любой вектор, можно разложить на две составляющие: нормальную (перпендикулярную к площадке), создающую нормальное напряжение  и касательную, действующую в плоскости площадки и вызывающую касательное напряжение и касательную, действующую в плоскости площадки и вызывающую касательное напряжение  (рисунок 2). (рисунок 2). Рисунок 2 – Схема составляющих сил В механических испытаниях определяют именно эти напряжения. Их же используют при определении усилий, необходимых для обработки металлов давлением и при расчетах деталей на прочность. Это связано с тем, что одни процессы при деформировании и разрушении определяются касательными напряжениями (пластическая деформация, разрушение путем среза), а другие – нормальными (разрушение отрывом). Нормальные напряжения делят на растягивающие и сжимающие. Под действием механических сил твердое тело деформируется. Деформацией в механике назы- вается процесс изменения взаимного расположения каких-либо точек твердого тела. Деформация может быть обратимой (упругой), т.е. исчезающей после снятия нагрузки, и необратимой – остающейся после снятия деформирующего усилия. Необратимую деформацию называют пластической или остаточной. При определенных условиях нагружения деформация может закончиться разрушением. Процесс деформации под действием постепенно возрастающей нагрузки складывается из трех последовательно накладывающихся одна на другую стадий (рисунок 3).  Рисунок 3 – Схема процесса деформации Даже незначительное усилие вызывает упругую деформацию, которая в чистом виде наблюдается только при нагрузках до точки А. Упругая деформация характеризуется прямо пропорциональной зависимостью от нагрузки и упругим изменениям межатомных расстояний. При нагрузках выше точки А в отдельных зернах металла, ориентированных наиболее благоприятно относительно направления деформации, начинается пластическая деформация. Дальнейшее увеличение нагрузки вызывает увеличение и упругой и пластической деформации (участок АВ). При нагрузках точки В возрастание упругой деформации прекращается. Начинается процесс разрушения, который завершается в точке С. Механические свойства материалов: прочность, твердость, пластичность, вязкость, упругость определяются при различных условиях нагружения и разных схемах приложения усилий. Широко распространено испытание материалов на растяжение, по результатам которого можно определить в частности показатели прочности и пластичности материала. Прочность– способность материала сопротивляться пластической деформации под действием внешних нагрузок. Пластичность – способность материала проявлять, не разрушаясь, остаточную деформацию. Условия приведения испытаний и порядок определения показателей механических свойств регламентированы стандартом ГОСТ 1497-84. Подготовка к испытанию.Для проведения испытаний рекомендуется применять круглые или плоские пропорциональные образцы (рисунок 4), у которых начальная расчетная длина пропорциональна диаметру d0 или корню квадратному из площади сечения образца F0. Предпочтительны соотношения l0 = 5 d0 для круглых и  для плоских образцов. для плоских образцов.      l0 l L a l0 l L   aб aб Рисунок 4 – Образцы для испытаний: а – круглый; б – плоский L – общая длина; l – рабочая длина; l0 – начальная расчетная длина; d0 – диаметр образца до испытания; а – толщина; b – ширина; R – радиус скругления Испытания на растяжение арматурных сталей имеют некоторые особенности. В железобетонных конструкциях сталь используется в состоянии поставки с сохранением поверхности. Механические свойства центральной части и поверхностных слоев могут заметно отличаться. Это отличие может быть вызвано ликвацией серы и фосфора, нагартовкой поверхности, различием структур из-за разных условий охлаждения после прокатки и т.п. В стержнях периодического профиля напряжения, возникающие под нагрузкой, по длине распределяются тоже не равномерно, поэтому арматурную круглую и периодического профиля сталь диаметром от 3 до 80 мм по ГОСТ 12004-81 необходимо испытывать с необработанной поверхностью. В этом случае условия испытания наиболее полно соответствуют условиям работы арматурных стержней в железобетонной конструкции. При испытании стержней периодического профиля используется понятие "номинальный диаметр". Номинальный диаметр dН для стержневой арматуры равен номинальному диаметру равновеликих по площади поперечного сечения круглых стержней (рисунок 5).

Площадь сечения в этом случае вычисляется по формуле:  , ,где m – масса стержня, кг; l – длина стержня, м; ρ – плотность, кг/м3 (для стали – 7850 кг/м3). Оборудование для испытаний.Для проведения испытаний могут быть использованы специальные или универсальные испытательные машины. Рассмотрим устройство испытательной машины (рисунок 6).  4 465 3 2 1 7 Рисунок 6 – Схема испытательной машины Испытательная машина имеет электромеханический привод 1 подвижного захвата 2, скорость перемещения которого может быть установлена с помощью рычага коробки скоростей. С неподвижным захватом 3 связан рычажно-маятниковый силоизмеритель 4. Возрастание усилия в верхнем неподвижном захвате 3 вызывает соответствующее отклонение маятника 5, происходит уравновешивание. Величина усилия показывается стрелкой на круговой шкале 6. Машина имеет диаграммный аппарат 7, позволяющий записывать при испытании кривую деформации в координатах сила-деформация. Проведение испытаний.Перед испытанием определяют начальную площадь поперечного сечения F0. Метками (неглубокими кернами или рисками) на рабочей длине l, обозначают расчетную длину l0. Подготовленный образец закрепляют в захватах испытательной машины. Включают электропривод машины и наблюдают за процессом испытания. В процессе испытания при деформировании образца возрастает нагрузка. Зависимость нагрузки от абсолютной деформации записывается с помощью диаграммного устройства (рисунок 6, позиция 7). На диаграмме по оси ординат откладывается нагрузка Р в ньютонах (или кгс), а по оси абсцисс – величина абсолютных удлинении Δl в определенном масштабе. После разрыва образца выключают электропривод, вынимают из захватов обе части образца, с диаграммного аппарата снимают часть ленты с написанной диаграммой (первичной). Вид диаграммы растяжения зависит от природы материала и от его структурного состояния (рисунок 7). Рассмотрим стадии растяжения на примере малоуглеродистой стали (рисунок 7, б).    P P P P P PPMAX C PT K PПЦ A B a б в Рисунок 7 – Виды диаграмм растяжения различных материалов: а – для большинства металлов в пластичном состоянии с постепенным переходом из упругой области в пластическую (медь, бронза, легированные стали); б – для некоторых металлов в пластичном состоянии со скачкообразным переходом в пластическую область (малоуглеродистая сталь, некоторые отожженные бронзы); в – для хрупких материалов (чугун, стекло, закаленная и неотпущенная сталь, силумин). В начале до точки А зависимость между нагрузкой и удлинением изображается прямой линией, т.е. наблюдается прямая пропорциональность между удлинением и нагрузкой. Интенсивность возрастания нагрузки с ростом удлинения характеризует жесткость материала. Ордината точки А соответствует нагрузке при пределе пропорциональности РПЦ. До предела пропорциональности в образце возникают только упругие деформации. При дальнейшем растяжении образца начинается заметное отклонение линии от первоначального направления, приводящее в случае малоуглеродистой стали к появлению на диаграмме горизонтального или почти горизонтального участка. Это означает, что образец удлиняется без заметного возрастания растягивающей нагрузки. Материал как бы течет, поэтому нагрузка РТ, соответствующая горизонтальному участку (точка В) называется нагрузкой при пределе текучести. В период течения в образце происходит пластическая деформация, возрастает количество дислокации и других дефектов. В результате этого металл упрочняется. Поэтому при дальнейшем растяжении нагрузка вновь начинает увеличиваться и достигает значения РМАХ соответствующего ординате максимально удаленной точки С на кривой растяжения. При нагрузке РМАХ деформация образца локализуются, начинает образовываться шейка – местное уменьшение сечения. Нагрузку РМАХ называют нагрузкой на пределе прочности, или нагрузкой временного сопротивления. При нагрузке соответствующей точке K, происходит разрыв образца. Нагрузки РПЦ, РТ, РМАХ и т.п. являются характеристиками данного образца. Свойства же материала характеризуют другими показателями. Показатели прочности. а) предел пропорциональности σПЦ – условное напряжение, при котором выполняется закон Гука, то есть деформация тела прямо пропорциональна приложенной нагрузке (силе): а) предел пропорциональности σПЦ – условное напряжение, при котором выполняется закон Гука, то есть деформация тела прямо пропорциональна приложенной нагрузке (силе): , ,где РПЦ – нагрузка при пределе пропорциональности, Н; F0 – начальная площадь поперечного сечения образца, мм2. б) предел упругости σ0,05 – условное напряжение, при котором остаточная деформация составляет 0,05 % от первоначальной расчетной длины образца l0. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.  , ,где Р0,05 – нагрузка при пределе упругости, Н. в) физический предел текучести σТ – условное напряжение, при ко- тором образец деформируется без увеличения растягивающей нагрузки:  , ,где РТ – нагрузка при пределе текучести физическом, Н. Если на кривой деформации отсутствует четко выраженная площадка текучести (рисунок 7, а), то определяют предел текучести условный. г) условный предел текучести σ0,2 – условное напряжение, при кото-ром остаточная деформация достигает 0,2 % от первоначальной расчетной длины образца l0  , ,где Р0,2– нагрузка при пределе текучести условном, Н. д) предел прочности (временное сопротивление) σВ – условное напряжение, соответствующее наибольшей нагрузке РМАХ (или РВ), предшествовавшей разрыву образца.  , ,где РВ – нагрузка при пределе прочности, Н. Показатели пластичности.а) относительное удлинение после разрыва δ – отношение приращения расчетной длины образца (lK – l0) после разрушения (рисунок 8) к начальной расчетной длине l0, выраженное в процентах:  , ,где l0 – расчетная длина образца до испытания, мм; lK – расчетная длина образца после испытания, мм.  dk

Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рисунок 8) и измеряют Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рисунок 8) и измеряют расстояние между метками, которые ограничивали начальную расчета длину. б) относительное сужение ψ – отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0 выраженное в процентах:  , ,где F0 – площадь поперечного сечения образца до испытания, мм2; FK – площадь поперечного сечения образца после испытания, мм2. Задание:а) провести испытания на растяжение образцов различных конструкционных материалов; б) определить показатели прочности и пластичности заданными методами. Порядок выполнения работы.а) изучить основные теоретические положения и условия проведения испытаний на растяжение; б) испытать на растяжение образцы различных материалов с записью диаграммы растяжения. Результаты занести в протокол (таблица 1); в) обработать результаты, определить механические свойства испытанных материалов и сравнить их с табличными значениями; г) определить класс прочности строительной стали (Приложение А, Приложение Б); д) определить категорию прочности арматурной стали (Приложение А, Приложение Б). Таблица 1 – Протокол испытаний на растяжение

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Материаловедение в машиностроении [Электронный ресурс]: учебник для бакалавров / А. М. Адаскин [и др.]. - Электрон. текстовые дан. - Москва : Юрайт, 2016. - 535 с. 2 Материаловедение и технология металлов [Текст]: учебник для студентов вузов, обучающихся по машиностроительным специальностям / Г. П. Фетисов [и др.]; ред. Г. П. Фетисов. – 6-е изд., доп. – М.: Высшая школа, 2008. – 877 с. 3 Пейсахов, А. М. Материаловедение и технология конструкционных материалов [Текст]: учебник для студентов немашиностроительных специальностей / А.М. Пейсахов, А.М. Кучер. – СПб.: Изд-во Михайлова В.А., 2003. – 407 с. 4 Солнцев, Ю.П. Материаловедение [Текст]: учебник для студентов вузов, обучающихся по металлургическим, машиностроительным и обще- техническим специальностям / Ю. П. Солнцев, Е.И. Пряхин; ред. Ю. П. Солнцев. – СПб.: Химиздат, 2004. – 736 с. 5 Материаловедение [Текст]: учебник для студентов вузов, обучаю- щихся по направлению подготовки и специальностям в области техники и технологии / Б. Н. Арзамасов [и др.]; ред.: Б. Н. Арзамасов, Г. Г. Мухин. – 7-е изд., стер. – М.: МГТУ им. Н.Э. Баумана, 2005. – 648 с. гриф минобра- зования. 6 Справочник по конструкционным материалам [Текст]: справочное издание / Б. Н. Арзамасов [и др.]; под ред.: Б. Н. Арзамасова, Т. В. Соловь- евой. – М.: МГТУ им. Н.Э. Баумана, 2005. – 638 с. 7 ГОСТ 1497–84 Металлы. Методы испытаний на растяжение [Текст]. – Введ. 01.01.1986. Взамен ГОСТ 1497-73. – М.: Стандартинформ, 2008. – I, 22 с. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||