КР Материаловедение. КР№1. Контрольная работа по части курса Материаловедение

Скачать 384.44 Kb. Скачать 384.44 Kb.

|

2000 °С) значительно выше температуры плавления стали.

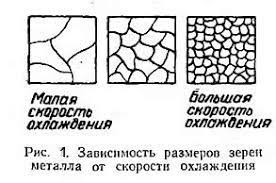

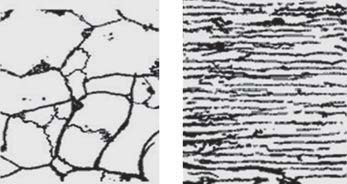

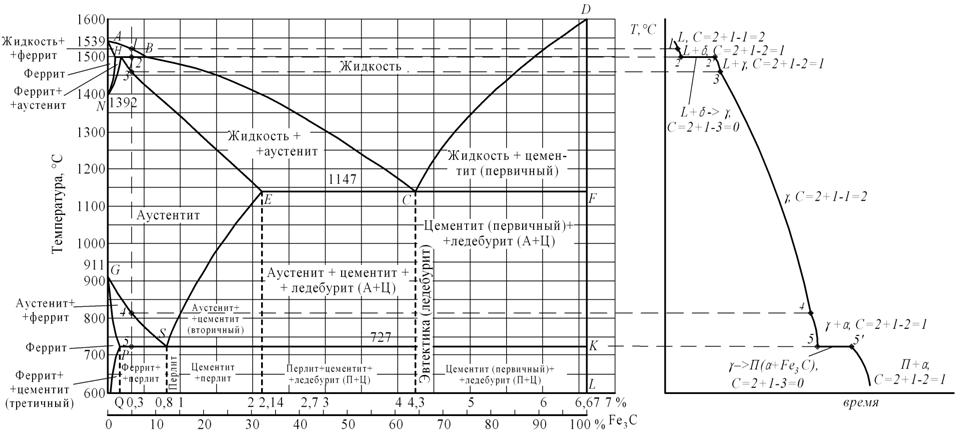

Содержание 1Список вопросов к контрольной работе №1 3 2Вопрос №37 4 3Вопрос №44 6 4Вопрос №79 7 5Вопрос №104 8 6Вопрос №139 9 7Список используемой литературы 11 Основная: 11 Список вопросов к контрольной работе №1Вопрос №37: Назначение модифицирования. Виды модификаторов. Приведите примеры. Вопрос №44: Под действием каких напряжений происходит пластическая деформация? Как при этом изменяются структура и свойства металла? Вопрос №79: Вычертите диаграмму состояния системы железо-углерод (железо-цементит) (рисунок 1). Укажите структурные составляющие во всех областях диаграммы. Постройте кривую охлаждения (с применением правила фаз) и опишите превращения от жидкого состояния до нормальной температуры для сплава, содержащего 0,15% С. Укажите структуру сплава при комнатной температуре, назовите сплав. То же для сплава, содержащего 0,3% С. Вопрос №104: Укажите название областей на стальной части диаграммы. Вопрос №139: Почему белые чугуны ограниченно применяются в машиностроении? Дайте подробное пояснение. Какие разновидности белых чугунов существуют, и какова их структура? Вопрос №37Назначение модифицирования: Виды модификаторов: 1 тип: К нему относят группу замедляющих охлаждение расплава поверхностно-активных веществ (ПАВов), адсорбирующихся на зародышах в центральной области кристаллизации и препятствующих их росту. В результате образуется множество новых зародышей, активно разрастающихся благодаря уменьшению общей концентрации модификатора по отношению к количеству зерен. 2 тип: К нему причисляют т. наз. инокуляторы. Частицы вещества-инокулятора при их вводе в расплав ускоряют процесс охлаждения и затвердения, что способствует возникновению множества новых очагов кристаллизации с образованием большого количества мелких зерен основной фазы или мельчайших включений иных фаз. За счет этого происходит требуемое изменение общей структуры с добавлением к уже существующим новых структурных компонентов. Рафинирующего действия на основе таких активных элементов, как Mn, Si, Са, Mg, Al и др.; Упрочняющего действия на базе карбидов, боридов, нитридов, с помощью которых осуществляется дисперсионное упрочнение металлической основы сплава; Комбинированного рафинирующе-упрочняющего действия – модифицирующие композиции, могущие содержать в различных соотношениях химические элементы первых двух групп. Пример: В качестве модификаторов при выплавке стали используют Аl (температура плавления 660 °С). При введении алюминия в расплавленную сталь происходит реакция обмена: 2Аl + Fе2O3= Аl2О3 + 2Fе. В результате этой реакции образуется оксид алюминия — Аl2О3, температура плавления которого ( Вопрос №44Вопрос №44: Под действием каких напряжений происходит пластическая деформация? Как при этом изменяются структура и свойства металла? Ответ: Под действием каких напряжений происходит пластическая деформация? Холодная пластическая деформация вызывает появление внутренних напряжений металла и слава. Часто в результате пластической деформации происходит не только образование дефектов, но и изменение формы кристаллитов, которые деформируются скольжением и двойникованием. Деформация начинается в тех зернах, в плоскостях скольжения которых возникают максимальные касательные напряжения. Соседние зерна разворачиваются и вовлекаются в процесс деформации. Как при этом изменяются структура и свойства металла? Деформация вызывает искажения кристаллической структуры поликристаллического металла или сплава, увеличивается плотность дефектов кристаллической решетки (вакансий, дислокаций), а также приводит к изменению формы зерен: они приобретают вытянутую в направлении наиболее интенсивного течения металла форму (поворачиваются осями наи-большей прочности вдоль направления деформации). Так, например, при прокатке равно-осные зерна (рис. 3.35, а) становятся вытянутыми (рис. 3.35, б).  а б Рис. 3.35. Структура сплава: а — до деформации; б — после деформации (прокатки) Зависимости твердости и пластичности от степени деформации и соответствующие струк-туры сплава изображены в левой части рис. 3.36.   Вопрос №79Вопрос №76: Вычертите диаграмму состояния системы железо-углерод (железо-цементит) (рисунок 1). Укажите структурные составляющие во всех областях диаграммы. Постройте кривую охлаждения (с применением правила фаз) и опишите превращения от жидкого состояния до нормальной температуры для сплава, содержащего 0,15% С. Укажите структуру сплава при комнатной температуре, назовите сплав. Вопрос №79: То же для сплава, содержащего 0,3% С. Ответ: Диаграмма:  Описание: В диапазонеот 1536 до 1500 °С (точки: 1,2) где проиcходит гомогенизация. рассматриваемый сплав находится в жидком состоянии, кристаллы твердого раствора взаимодействуют с жидкостью, процесс происходит при постоянной температуре и постоянной концентрации фаз, приводящй к образованию кристаллов другого твердого раствора. В диапазоне от 1500 до 1493 °С (точки: 2,3) рассматриваемый сплав начинает постепенно остывать и представлен аустенитом и жидким раствором. Переход происходил в точке 3. В диапазоне от 1493 до 850 °С (точки: 3, 4) на данном отрезке имеем 100% аустенита. Т.е. 0,3% С (углерода) внедрились в структуру гамма железа и застыли. В диапазоне от 850 до 727 °С (точки: 4, 5) система представляет собой твердую смесь перлита и цементита. Смесь попадает в зону аустенита и феррита. Переход происходит в точке 5. Сплав железа с углеродом, содержащий 0,3 %С, называется доэвтектоидной сталью. Его структура при комнатной температуре – Перлит + Феррит. Вопрос №104Вопрос №104: Укажите название областей на стальной части диаграммы? Ответ: линия ACD. Линия ликвидус. При охлаждении сплавов ниже нее начинается их кристаллизация; линия AECF. Линия солидус. При охлаждении сплавов ниже нее весь сплав переходит в твердое состояние; линия ECF. Иногда называется линией ледебуритного превращения. При охлаждении сплавов с содержанием углерода выше 2,14% ниже нее жидкая фаза превращается в ледебурит; линия PSK. Линия перлитного превращения. При охлаждении сплавов ниже нее аустенит превращается в перлит. Вопрос №139Вопрос №139: Почему белые чугуны ограниченно применяются в машиностроении? Дайте подробное пояснение. Какие разновидности белых чугунов существуют, и какова их структура? Ответ: 6.1 Почему белые чугуны ограниченно применяются в машиностроении? Белые чугуны имеют высокую твердость (до 450...550 НВ), это определяет их хрупкость; из-за высокой твердости они плохо поддаются обработке резанием. В связи с этим белые чугуны мало применяются в машиностроении. Детали из белого чугуна целесообразно использовать при работе в условиях повышенного износа, при этом они должны иметь простую форму, получение которой не требует значительной механической обработки (например, шары шаровых мельниц для размола руды). Основное назначение белого чугуна – это переработка на ковкий чугун. Кроме того, ограниченное применение находят отбеленные чугуны. Отбеленные чугуны используют для изготовления валков некоторых прокатных станов, лемехов плугов, тормозных колодок и других деталей. Какие разновидности белых чугунов существуют, и какова их структура? Белые чугуны – это чугуны, в которых весь углерод находится в связанном состоянии в виде цементита. Фазовые превращения в белых чугунах при первичной кристаллизации и в твердом состоянии в процессе последующего охлаждения протекают согласно диаграмме "железо – цементит" – белые доэвтектичсские чугуны со структурой перлита, ледебурита перлитового и цементита вторичного; – белый эвтектический чугун со структурой ледебурита перлитового; – белые заэвтектические чугуны со структурой ледебурита перлитового и цементита первичного. С увеличением в чугунах содержания углерода в структуре белых чугунов возрастает количество цементита, который присутствует как в виде самостоятельной фазы (вторичный в доэвтектических и первичный в заэвтектических), так и в составе ледебурита и перлита. В результате заметно возрастают твердость и прочность чугуна при сжатии (асж), но снижаются прочность при растяжении (σΒ) и особенно сильно пластичность (δ). Поэтому содержание углерода в чугунах ограничивается 3,7%, т.е. используются в основном белые доэвтектические чугуны. Отбеливание представляет собой процесс образования белого чугуна в поверхностном слое отливки из серого чугуна. Отбеливание является следствием быстрого охлаждения поверхности отливки, что, препятствует графитизации. Отбеливание происходит при заливке жидкого чугуна в металлическую форму (кокиль); глубина твердого отбеленного слоя составляет 12...30 мм. Его образование может быть: – вредным, если отливка в дальнейшем подвергается механической обработке для обеспечения окончательных формы и размеров изготавливаемой детали; в этом случае отбеливание устраняется графитизирующим отжигом, в процессе которого цементит распадается с образованием графита; – полезным, если полученная литая деталь практически не подвергается резанию и предназначена для работы в условиях, требующих высокой износостойкости. Список используемой литературыОсновная:Бондаренко, Г.Г. Материаловедение/Г.Г. Бондаренко, Т.А. Кабанова, В.В. Рыбалко.-М: Юрайте, 2013.-35. Волков, Г.М. Материаловедение/Г.М. Волков, В.М.Зуев.-М:Академия, 2008.-398с. Плошкин, В.В. Материаловедение/В.В. Плошкин.- М: Юрайте, 2013.-463с. Дополнительная: Солнцев, Ю.П., Пряхин Е.Н. Материаловедение. – СПб.: Химиздат, 2004.–736 с. г. Калининград, 2022 |