Пример выполнения лабораторной работы_2. Разработка технологического процесса изготовления отливок в песчаных литейных формах

Скачать 4.83 Mb. Скачать 4.83 Mb.

|

|

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ОТЛИВОК В ПЕСЧАНЫХ ЛИТЕЙНЫХ ФОРМАХ

Данные: 8 класс размерной точности; 4 вариант припусков; 7 класс точности масс; чистовая обработка, серый чугун, металлическая модель. (Выдается преподавателем)

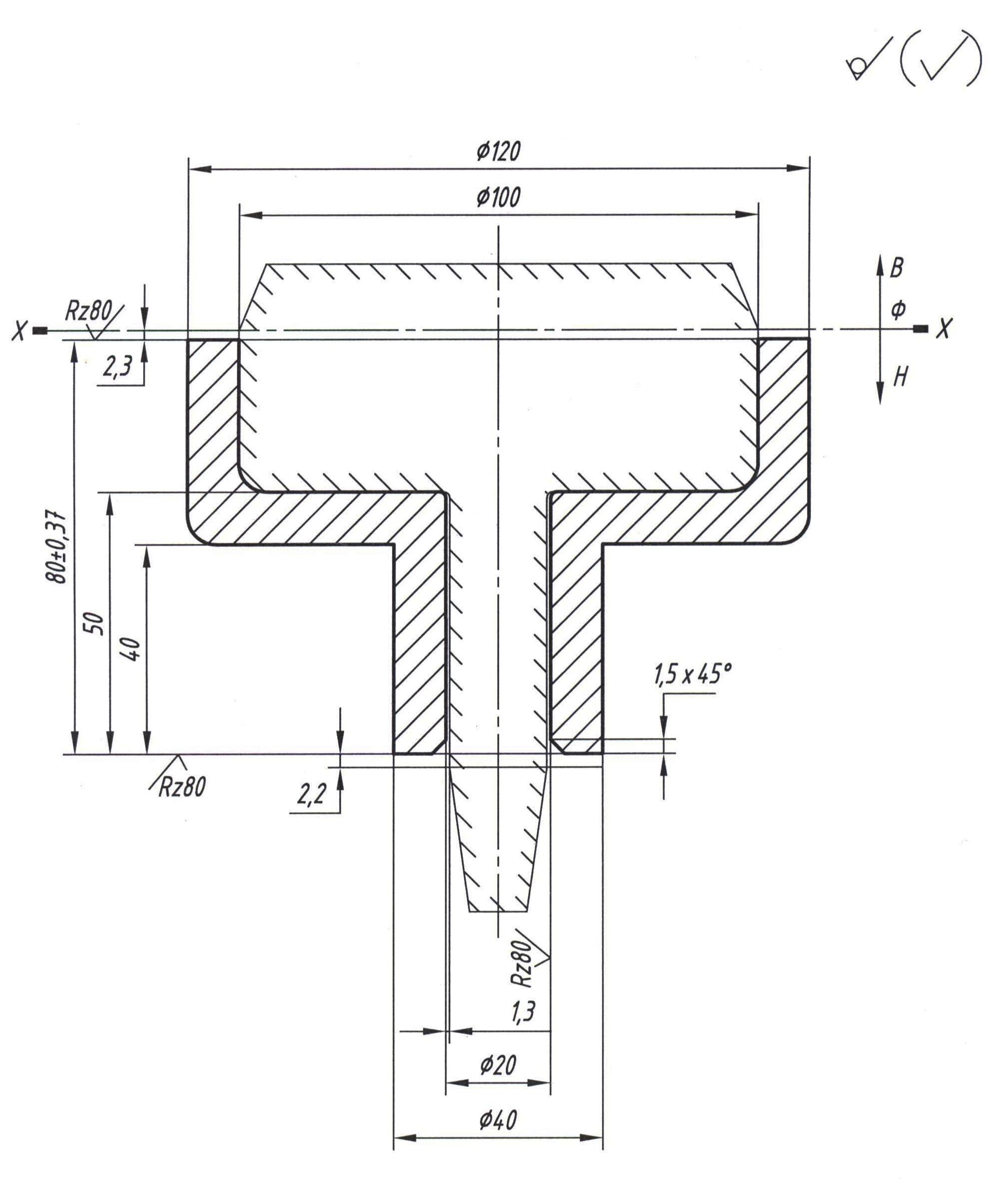

D4      Рис.1. Чертеж литой детали Для разработки технологического процесса изготовления отливки ступицы проводится по методики, приведенной в работе[1]. Разработка технологического процесса изготовления отливки в песчаной форме начинается с определения линейных допусков по табл.3, с.19, после чего определяются общие допуски по табл.4, с.21. Общие припуски на механическую обработку отливки определяются по табл.7, с.24; после чего рассчитываются номинальные размеры отливки. Следует отметить, в данной работе принимается симметричное располо-жение поля допуска d, т.е. соответственно набольший и наименьший предельные размеры отливки равны Аmax =Aн+ d/2, Аmin =Aн - d/2, где Ан - номинальный размер отливки. Рассчитываются номинальные размеры литейного стержня. Все части стержня, контактирующие с жидким металлом, увеличиваются на величину усадки, которая для серого чугуна принимается равной 1%. Размеры стержневых знаков литейного стержня определяется по табл.10, с.33. Формовочные уклоны знаковых частей стержня определяются по табл.12, с.34. Рассчитываются номинальные размеры модели отливки с учетом того, что размеры модели отливки больше соответствующих линейных размеров отливки на величину усадки жидкого металла. Формовочные уклоны знаковых частей модели определяются по табл.10, с.34. Формовочные уклоны модели и отливки определяются по табл.9, с.28. Рассчитываются стержневые знаки модели отливки: диаметр верхнего стержневого знака модели равен dм(верх.)= dст.(верх.)+ 2S3; ; Z(нст) и Z(вст) – соответственно высота нижнего и верхнего стержневого знака литейного стержня; Z(мст) и Z(мст) – соответственно высота нижнего и верхнего стержневого знака модели; высота верхнего и нижнего стержневых знаков модели соответственно равны Z(мст) =Zвст+S2 Zм(верх.)=Zст.(верх.)+S2;Zм(нижн.)=Zст.(нижн.). Zм(верх.)=Zст.(верх.)+S2;Zм(нижн.)=Zст.(нижн.). Верхний стержневой знак литейного стержня равен Zст.(верх.)=Zст.(нижн.)/2.Диаметр нижнего стержневого знака модели равен dм(нижн.)=dст(нижн.)+2S1. Величины зазоров между знаковыми поверхностями формы и стержня S1 S2; S3 определяются по табл.13, с.37. Найденные значения вышеприведенных величин заполняют в специальную таблицу, для просмотра которой необходимо нажать на значок “ Package”.  Исходным документом для разработки технологического процесса изготовления отливок является чертеж детали Разработка технологического процесса изготовления отливки выполняется в следующей последовательности:

1.1.Выбор вида производства отливок и материала отливок. Вид производства необходимо подобрать, используя таблицу 1. Выбор вида производства осуществляется по массе отливок и годовой производительности. Подбираем соответствующие результаты по табл. 1. Таблица 1

В нашем случае отливки изготавливаются в мелкосерийном производстве. При изготовле-нии отливок будем применять машинную формовку. Литейные формы будем изготавливать из единой песчано-глинистой формовочной смеси следующего состава: оборотная смесь – 94,5%; свежие материалы- 5%; каменный уголь- 0,5%; влажность -5%. Литейные стержни будут изготавливаться из песчано-смоляной смеси холодного твердения следующего состава: обогащенный кварцевый песок-100%; смола БС-40 -3%; катализатор твердения- H3PO4 (ρ=1,2 г/см3) – 0,8%. 1.2.Выбор плоскости разъема модели и положения отливки в литейной форме При выборе плоскости разъема модели, формы и положения отливки при заливке следует руководствоваться следующим:

На основании проведенной работы (анализа технологичности детали, выбора металла, плоскости разъема модели и литейной формы, а также положения отливки в форме) выполняется чертеж детали с нанесенными элементами литейной технологии (на формате А4). Так как в нашем случае форма литой детали позволяет разместить её в нижней полуформе, так как модель отливки можно извлечь из нижней полуформы. В этом случае вероятность образования газовых дефектов резко уменьшается, т.е. качество литья повышается. 1.3. Разработка чертежа отливки Для определения номинальных размеров отливки необходимо установить припуски на механическую обработку, которые назначают по ГОСТ 26645-85. Для определения общих припусков на механическую обработку необходимо вначале находятся линейные допуски по табл.3[1]. Основные входные параметры для определения линейных допусков являются номинальный размер детали и класс размерной точности. Допуски линейных размеров отливки (на сторону), мм Таблица 3

Затем по табл.4[1] определяются общие допуски. Основные входные параметры для отливки определения общих допусков являются номинальные размеры и линейные допуски; допуском формы и расположения поверхности пренебрегаем. Если допуском формы и расположения поверхности отливки пренебрегаем, то общий допуск элементов отливки определяется по правому столбцу табл. 4. При этом значениями, приведенными в скобках, правого столба пренебрегаем. Например, линейный допуск до от 0,8 до 1,00 мм общий допуск элемента отливки равен 1,00. Таблица 4 Общие допуски элементов отливки

Продолжение табл.4

Значения найденных линейных допусков размеров отливки и общие допуски элементов для отливки приведены в табл.5. Таблица 5

После определения общих допусков элементов отливки определяются общие пропуски на механическую обработку по таблице 7. Таблица 7 Общие припуски на механическую обработку

Продолжение табл.7

Примечание: Общие припуски назначаются по полным значениям общих допусков, кроме случаев: обработки поверхности вращения; противоположных поверхностей, используемых в качестве взаимных баз при их обработке. Основные входные параметры для нахождения общих припусков на механическую обработку отливки являются: общий допуск, вид обработки, ряды припусков и вид обработки (чистовая обработка). Припуск на механическую обработку верхней поверхности отливки, расположенной в литейной форме, назначается по 4-му ряду припуска, а поверхность отливки, расположенной в нижней части литейной формы, обрабатываются по 3-му ряду припуска, так как вероятность образования газовых раковин в верхних поверхностях отливки значительно, чем в нижних частях отливки. Советскими учеными Бергом П.П., Медведевым Я.И., Куманиным и др. было установлено, что основными причинами газовых дефектов отливок являются формовые газы, образующиеся в процессе термодеструкции связующих, которые механические внедряются в жидкий металл залитой литейной формы. Условие внедрения формовых газов в жидкий металл | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

т 300 до 3000

т 300 до 3000 опуски размеров отливки, мм, для классов точности

опуски размеров отливки, мм, для классов точности