Смесеприготовительное и формовочное отделение литейного цеха

Скачать 1.82 Mb. Скачать 1.82 Mb.

|

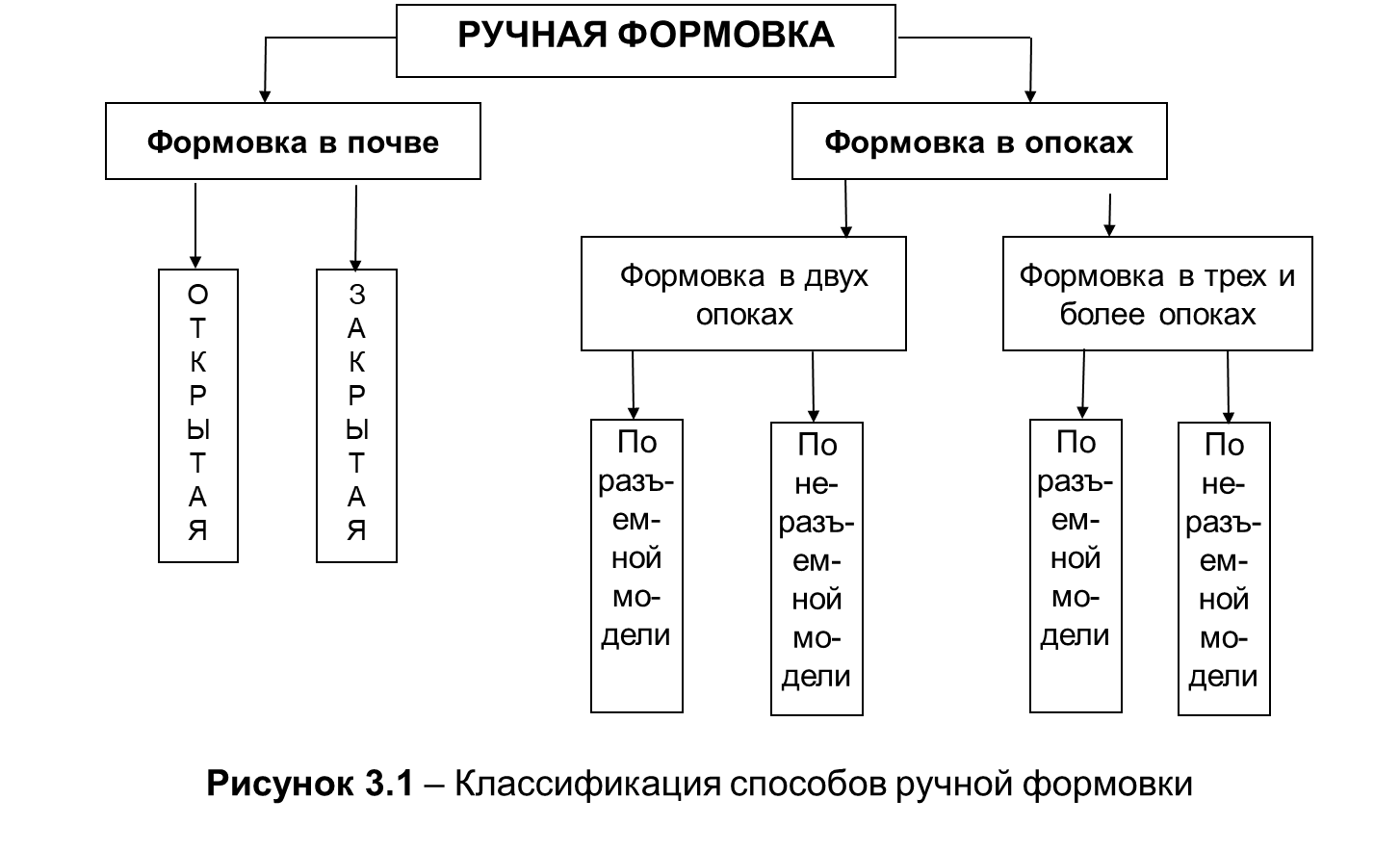

ФАКУЛЬТЕТ МАШИНОСТРОИТЕЛЬНЫЕ ТЕХНОЛОГИИ КАФЕДРА ТЕХНОЛОГИИ ОБРАБОТКИ МАТЕРИАЛОВ (МТ 13) Реферат на тему: «Смесеприготовительное и формовочное отделение литейного цеха» Студент: Садиков Ж.А. Группа: МТ13-61Б Преподаватель: Батышев К.А. 2022г. Смесеприготовительное отделениеВ отделении осуществляется приготовление формовочных смесей и стержневого состава. Оборудование связано в единую технологическую схему – автоматизированный смесеприготовительный комплекс. Высококачественное приготовление песчано-глинистых формовочных смесей обеспечивается с помощью автоматизированного смесеприготовительного комплекса (АСК), который позволяет управлять составом, контролировать качество смеси и, соответственно, обеспечивать заданные свойств смеси.  Автоматизированный смесеприготовительный комплекс Для осуществления процессов смесеприготовления и контроля качества в автоматическом режиме в комплекс помимо смесителя включены совмещенные весовые дозаторы для отработанной формовочной смеси, свежего песка сыпучих компонентов, весовой дозатор вязких компонентов, расходомер воды, приборы контроля влажности, приборы контроля температуры, контроллер, осуществляющий функции управления АСК.  1 – бункер свежего песка; 2 – бункер отработанной формовочной смеси; 3 – вихревой смеситель; 4 – совмещенный бункер-дозатор формовочной смеси и свежего песка; 5 - совмещенный бункер-дозатор сыпучих компонентов; 6 – дозатор вязких компонентов; 7 – ленточный конвейер для готовой формовочной смеси; 8 – шкаф управления (контроллер и программное обеспечение); 9 – компьютер (визуальное отображение процесса); 10 – клапан подачи жидких компонентов; 11, 12 – СВЧ-влагомер; 13 – датчик температуры смеси; 14 – датчик уровня.  1 – автоматизированный смесеприготовительный комплекс; 2 – площадка накопительная готовой смеси; 3 – транспортировочная тара; 4 – кюбель; 5 – площадка накопительная; 6 – установка для приготовления песчано-смоляных стержневых смесей для технологии холодного отверждения; 7 – транспортер ленточный; 8 – площадка-бункер для приготовления песка; 9 – пульт управления; 10 – блок управления; 11 – ПЭВМ 1 – автоматизированный смесеприготовительный комплекс; 2 – площадка накопительная готовой смеси; 3 – транспортировочная тара; 4 – кюбель; 5 – площадка накопительная; 6 – установка для приготовления песчано-смоляных стержневых смесей для технологии холодного отверждения; 7 – транспортер ленточный; 8 – площадка-бункер для приготовления песка; 9 – пульт управления; 10 – блок управления; 11 – ПЭВМПесок и формовочные материалы поставляются на завод в отделение смесеприготовления в вагонах по железнодорожному полотну, после чего грейфером осуществляют разгрузку в закрома. Конструкцию грейфера приведена на рисунке -1.  Рисунок -1 Схема двухканатного грейфера. 1, 6 – Челюсти, 2. Замыкающий канат, 3- Поддерживающий канат, 4 -Верхняя траверса, 5- Полиспаст, 7-Нижняя траверса. Передача материалов в отделение осуществляется при помощи ленточных транспортеров. Формовочный материал (песок) просушивают на установке сушки песка в кипящем слое или в барабанных сушилках. Конструкцию горизонтального сушила приведена на рисунке – 2.  Рисунок – 2 Схема горизонтального сушила. 1-электродвигатель; 2-разгрузочная камера; 3-вентиляционная система 4-барабан; 5-зубчатый венец; 6-загрузочная воронка; 7-топка; 8-редуктор; 9-сменная шестерня. Из топки 7 направляются в барабан 4, куда по загрузочной воронке 6 поступает песок для сушки. В барабане имеются винтовые лопатки., которые распределяют песок по отдельным ячейкам, образованным продольными и каналами, и системой радиальных перегородок. Привод сушила состоит из электродвигателя 1, редуктора 8, уравнительной муфты, сменных шестеренок 9, ведущей шестерни и зубчатый венец 5. Конструкция установки для сушки песка в кипящем слое приведена на рисунке -3.  Рисунок -3 Схема установки для сушки песка в кипящем слое. 1-разгрузочный желоб, 2-регулирующая заслонка, 3-рубопровод отходящих газов, 4-загрузочная воронка, 5-сушильная камера, 6-газораспределительная решетка, 7-смесительная камера, 8-газовые горелки,9-вентилятор. После сушки подается в камеру 6, по дну которой представляет газораспределительную решетку 7. Горячие газы проходя тонкими струйками через слой песка, лежащий на этой решетке, приводят в движение его частицы, в результате чего образуется «кипящий слой». Сухой формовочный материал смешивают для получения формовочной смеси в бегунах. Над бегунами расположены бункера, с различными компонентами. Схема смесителей с вертикальными катками приведена на рисунке -4  Рисунок -4 Схема смесителей с вертикальными катками. 1-неподвижная чаша; 2-два гладких катка; 3-центральный вертикальный вал; 4-оси; 5,6- плужки; 7- люк. Катковые бегуны имеют неподвижную чашу 1 два катка с (посаженными на оси 4), которые катятся по слою смешиваемого материала вокруг центрального вертикального вала 3. При помощи плужков 5 и 6 смешиваемый материал направляется под катки. Между катками и днищем чаши имеется регулируемый зазор ( до 25 мм), который предотвращает дробление катками песчаных зерен смеси. Готовый замес выгружается из смесителя через люк 7 в днище чаши. Качество смешивания проверяется пробами смеси и анализа в лаборатории. После чего ленточным транспортером смесь поступает в основной корпус цеха. Формовочное отделение В формовочном отделении выполняются операции формовки, сборки, заливки, охлаждения и выбивки отливок, трудоемкость которых составляет до 60% от общей трудоемкости изготовления отливок. Технико-экономические показатели формовочного отделения, организация работы и выбор оборудования в первую очередь зависят от способа изготовления форм. Основными факторами, обеспечивающими выбор метода формовки, являются характер производства, масса, габариты и класс точности отливок, род металла, вид производственной программы и мощность проектируемого цеха. В проектируемом цехе применяется метод формовки в разовые песчаные формы и оболочковые формы. Оборудование и способы формовки Формовка – процесс изготовления литейных форм из формовочных материалов. Операции формовки: - уплотнение смеси; - устройство в форме вентиляционных каналов; - извлечение модели из формы; - сборка формы. Формовка может производиться вручную, на специальных формовочных машинах или на автоматических линиях. Ручная формовка. Существует несколько основных способов ручной формовки: формовка в почве; формовка в опоках (рисунок 3.1).  Формовка в почве – процесс изготовления форм на земляном плацу формовочного отделения. Способ прост, не требует специального оборудования, однако имеет большой объем ручных работ, выполняемых формовщиками высокой квалификации. Открытая почвенная формовка применяется для изготовления отливок с плоской верхней стороной (рисунок 3.2, а, б). Для изготовления крупных и тяжелых отливок применяется закрытая почвенная формовка, при которой верхняя часть отливки получается в опоке, а нижняя – в твердой постели (рисунок 3.2, в).  Формовка в опоках.  Формовка в двух опоках по разъемной модели является самым распространенным способом изготовления разовых песчаных форм. Разъемную модель применяют, как правило, в тех случаях, когда модель не имеет плоской поверхности (рисунок 3.3). Иногда при изготовлении сложных отливок одна плоскость разъема не позволяет извлечь модель из верхней и нижней полуформ. В этих случаях применяют формовку в трех и большем числе опок, т.е. форма имеет две и больше поверхностей разъема. Формовка в двух опоках по разъемной модели является самым распространенным способом изготовления разовых песчаных форм. Разъемную модель применяют, как правило, в тех случаях, когда модель не имеет плоской поверхности (рисунок 3.3). Иногда при изготовлении сложных отливок одна плоскость разъема не позволяет извлечь модель из верхней и нижней полуформ. В этих случаях применяют формовку в трех и большем числе опок, т.е. форма имеет две и больше поверхностей разъема.Изготовление форм из жидких самотвердеющих смесей (ЖСС). Рассмотренные процессы изготовления форм связаны с низкой производительностью и тяжелым физическим трудом. Сущность технологии основана на добавлении в обычные песчаные смеси химических добавок, под действием которых смесь переходит в сметанообразное состояние, в результате чего стало возможной заливка жидкой смеси в опоки. Устраняется ручной труд при набивке форм из ЖСС. Смеси самозатвердевают по всему объему. Машинная формовка обеспечивает высокие требования, предъявляемые к отливкам. Основные технологические особенности машинной формовки, следующие: изготовление форм в двух опоках; замена всех боковых отъемных частей модели стержнями. Применяется формовка в двух опоках по разъемной или неразъемной модели. По методам уплотнения смеси формовочные машины (рисунок 3.4) классифицируют на: встряхивающие; прессовые; импульсные; пескодувные; пескометы; вакуумные; специальные.  Рисунок 3.4 – Схема формовочной машины Рисунок 3.4 – Схема формовочной машины1 – плунжер; 2 – опока; 3 – стол; 4 – плита модельная; 5 – корпус; 6 – поршень; 7 – модель.  Равномерное уплотнение смеси достигается повышением удельного давления прессования. На прессовых машинах применяют давление до 5…10 МПа и выше (рисунок 3.5). Получают отливки с более точными размерами и меньшими значениями шероховатости. Равномерное уплотнение смеси достигается повышением удельного давления прессования. На прессовых машинах применяют давление до 5…10 МПа и выше (рисунок 3.5). Получают отливки с более точными размерами и меньшими значениями шероховатости.Рисунок 3.5 – Уплотнение формовочной смеси прессовой многоплунжерной головкой Формовка способом СЕЙАТСУ под высоким давлением разработана в ФРГ. Это двухпозиционная карусель для изготовления разовых полуформ (рисунок 3.6). На первой позиции машины производится засыпка формовочной смеси в опоку, на второй – уплотнение формовочной смеси пневмопотоком (динамическое воздействие на формовочную смесь сжатым воздухом, Р = 0,6 МПа) с последующим верхним прессованием плоской плитой.   Рисунок 3.6 – Общий вид и технические характеристики формовочной машины типа HSP мод. 4841 фирмы HEINRICH WAGNER SINTO MASCHINENFABRIK GmbH (Germany) Принцип работы состоит в следующем. Гидроцилиндры стола прижимают опоку и модельно-опочный комплект с формовочной смесью к импульсно-прессовой головке. Открываются кратковременно два воздушных клапана и вслед за воздушным потоком приводятся в действие цилиндры прессования, на штоках которых закреплена прессовая плита-рассекатель воздушного потока. По окончании прессования плита рассекатель возвращается в первоначальное положение, стол опускается вместе с оснасткой, занимая прежнее положение.  Рисунок 3.7 – Схема формовки 1 – плита рассекателя; 2 – опока; 3 – модель с подмодельной плитой; 4 – смесь песчаная Преимущества способа СЕЙАТСУ в сравнении с прессованием: - обеспечивает высокую плотность формы у модельной плиты и по всему объему; - позволяет хорошо уплотнять высокие опоки; - уменьшает потребность в очистке отливок; - возможно использование жидкостекольных смесей; - увеличивает газопроницаемость смеси в 1,2 раза; - экономия электроэнергии в 2 – 4 раза; - повышает размерную и массовую точность отливок; - снижает массу до 10 %; - заменяет встряхивающие прессовые машины.  |