Пример выполнения лабораторной работы_2. Разработка технологического процесса изготовления отливок в песчаных литейных формах

Скачать 4.83 Mb. Скачать 4.83 Mb.

|

РыхлотаРыхлота - дефект в виде местного скопления усадочных раковин при крупнозернистой структуре металла, обнаруживаемой при механической обработке или методами дефектоскопии. Способ устранения дефекта: обеспечение направленной кристаллизации и установка прибылей в верхней части отливках. ПористостьПористость – дефект отливки в виде газовых или усадочных раковин, а также структурной неплотности кристаллов, проявляющихся испытанием под давлением. Обычно пористость и рыхлота располагаются в массивных частях отливок. Причинами образования указанных дефектов являются: - несоответствие шихтовых материалов стандартам; - высокая или низкая температура заливаемого металла; - недостаточная газопроницаемость формы и стержней; - нетехнологичность отливки. Песчаные раковиныПесчаные раковины - раковины в отливке, полностью или частично заполненные формовочным материалом. Размер, количество и местонахождение песчаных раковин зависит от места и размера разрушения формы. Основные причины появления песчаных раковин являются:

Главными мероприятиями по предупреждению образования песчаных раковин в отливках: качественная разработка и строгое выполнение технологии изготовления форм и стержней, точное соблюдение правил заливки форм. проведены исследования по применению литья по газифицируемым моделям при изготовлении чугунных и алюминиевых автомобильных отливок, таких как тормозные диски, коробки дифференциалов, коленчатые валы, патрубки, головки блока цилиндров, впускные трубы и др. Проведенные исследование показали экономическую целесообразность внедрения данного способа в массовое производство. Итак, имея исходные данные, воспользуемся табл.3:

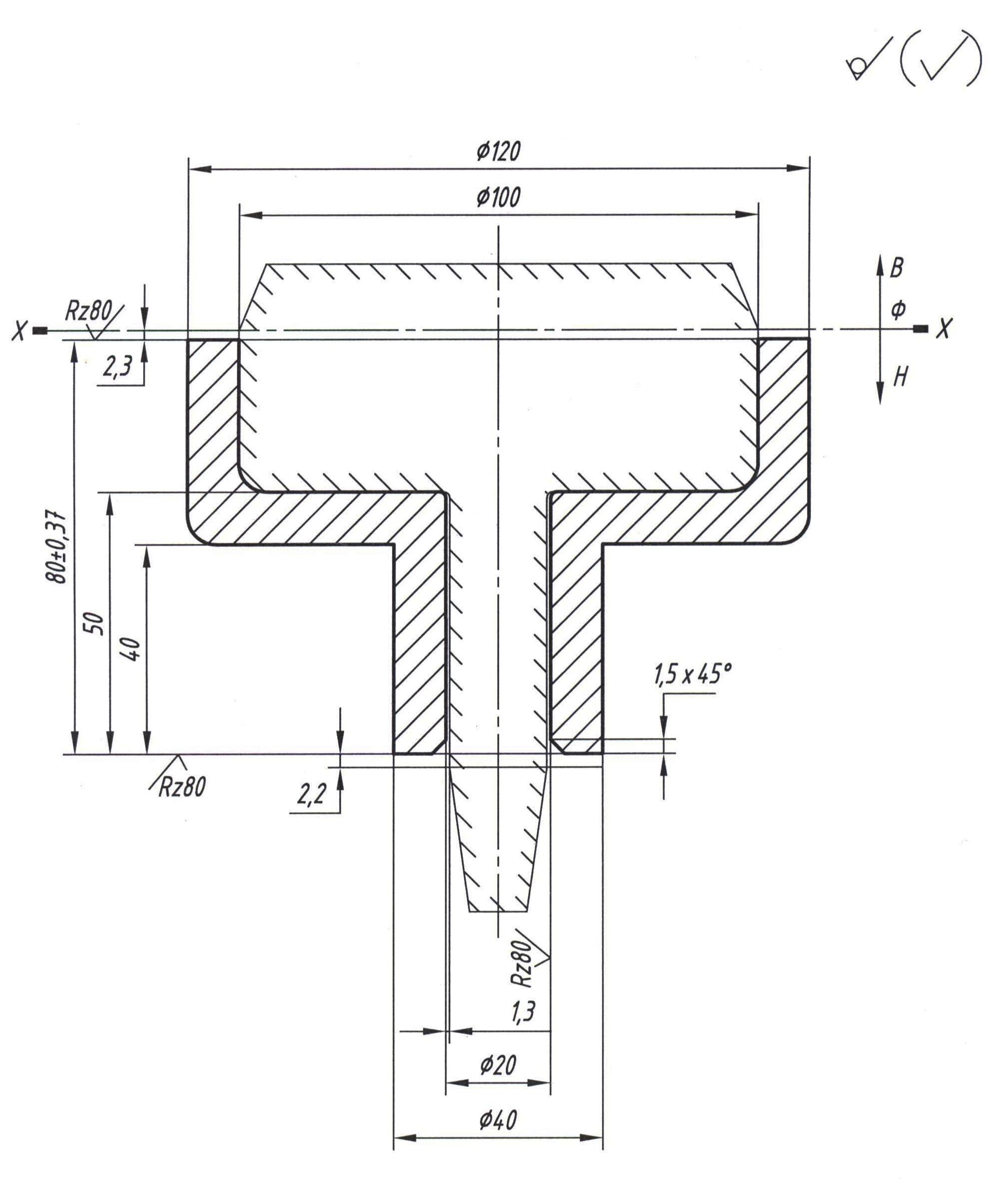

Напомним, что нам дан 8 класс точности, поэтому для подбора линейных допусков мы будем рассматривать 2-ой столбец. Для нахождения линейного допуска H2, найдем удовлетворяющей нашему условию промежуток номинального размера, т.е. 100≤D1=120≤160. Далее находим соответствующие значение строки для допуска - 1,60. Заносим это значение в нашу таблицу:

Рассмотрим еще один пример. H1=40. В таблице 3 найдем соответствующий интервал 25≤H1=40≤40. Допуск в этом случае равен 1,10. Заносим значение линейного допуска в таблицу. Аналогично проделываем с остальными величинами:

Значения общих припусков найдем из таблице 7.

Напомню, что обработка у нас чистовая и вариант припусков 3-4. Следовательно, нас будут интересовать столбец с вариантом припусков 3-4 и строка с чистовой обработкой. Для D4 общий припуск равен (по таблице 7) 1.5/1.6. Аналогичная ситуация будет с H3. Все результаты, а их не так много - 2. Занесем в таблицу. Замечание. В тех местах, где поверхность не обрабатывается, общих припусков не будет!

После определения общих допусков и общих припусков на механическую обработку рассчитываются номинальные размеры отливки. Номинальный размер отливки следует принимать равным номинальному размеру детали с необрабатываемыми поверхностями и сумме или разности номинальных размеров детали и общего припуска. Занесем результаты в таблицу.

D4   | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

опуски размеров отливки, мм, для классов точности

опуски размеров отливки, мм, для классов точности

т 25 до 40

т 25 до 40 ,80

,80 ,8 0,8

,8 0,8 ,9 1,0

,9 1,0 ,3 1,4

,3 1,4