1. Разработка технологического процесса термической обработки стальной детали

Скачать 1.16 Mb. Скачать 1.16 Mb.

|

|

| 1. Разработка технологического процесса термической обработки стальной детали | 2 |

| 1.2. Справочные данные: | 3 |

| 1.3. Влияние каждого легирующего элемента и углерода на: | 4 |

| 1.4. Суммарное влияние легирующих элементов и углерода на режимы термообработки | 7 |

| 1.5. Описание условий работы детали: | 8 |

| 1.6. Технология изготовления детали: | 9 |

| 1.7. Оборудование и материалы | 10 |

| 2. Графическая часть | 11 |

| 2.1. Стальной участок диаграммы состояния железо-цементит | 11 |

| 2.2. Схема термической обработки для всех выбранных операций Т.О. | 11 |

| 2.3. Схема микроструктуры стали и механические свойства в состоянии поставки и после окончательной термической обработки | 11 |

| 2.4. Диаграмма изотермического превращения аустенита для 20ХН4ФА. Скорости охлаждения для выбранных термообработок | 12 |

| 2.5. Карта технологического процесса изготовления детали | 13 |

| Литература | 14 |

| | |

1. Разработка технологического процесса термической обработки стальной детали.

1.1. Расшифровка марки стали (20ХН4ФА) и её классификация:

1.1.1. по назначению: конструкционная

1.1.2. по качеству: высококачественная

1.1.3. по содержанию углерода: низкоуглеродистая

1.1.4. по содержанию химических элементов: среднелегированная

1.1.5. по степени раскисления: спокойная

1.1.6. химический состав по марке стали: углерод 0,2%, хром 1%, никель 4%, ванадий 1%

1.2. Справочные данные:

1.2.1. химический состав стали по справочнику:

| C | Si | Mn | Ni | S | P | Cr | V | Cu |

| 0.17 - 0.24 | 0.17 - 0.37 | 0.25 - 0.55 | 3.75 - 4.15 | до 0.025 | до 0.025 | 0.7 - 1.1 | 0.1 - 0.18 | до 0.3 |

1.2.2. физико-механические свойства стали:

Механические свойства при Т=20oС материала 20ХН4ФА .

| Сортамент | Размер | в Предел пр | T Предел текучести | 5 | | KCU | Термообр. |

| - | Мм | МПа | МПа | % | % | кДж / м2 | - |

| Пруток, ГОСТ 4543-71 | Ø 25 | 880 | 685 | 12 | 50 | 980 | Закалка и отпуск |

Обозначения:

δ5 - относительное удлинение

σв – предел прочности

σT- предел текучести

ψ – относительное сужение

KCU – ударная вязкость, определенная на образце с концентратором вида U при комнатной температуре.

1.3. Влияние легирующих элементов и углерода.

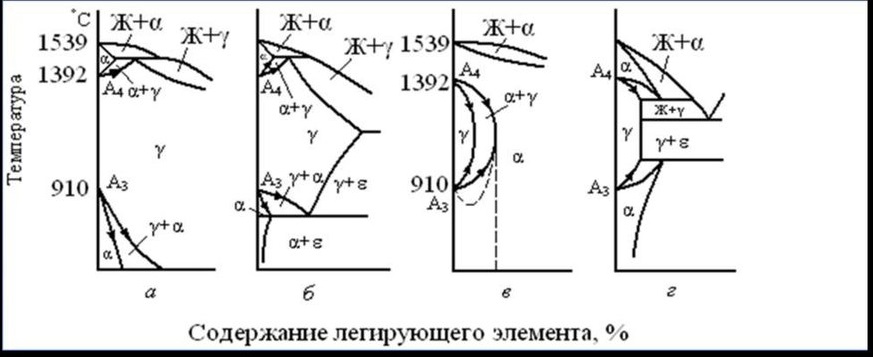

1.3.1. Влияние хрома, никеля, ванадия и углерода на полиморфизм железа:

Хром и ванадий – понижают критическую точку А4, повышают критические точки А1 и А3, то есть повышают температуру окончания формирования аустенита, расширяют область существования Fe.

Никель – понижает критическую точку А1 и А3 и повышает критическую точку А4, тем самым повышая область существования Fe.

Углерод при небольшом содержании в сплаве расширяет область существования γ-фазы, а при большом содержании сужают однофазную область γ-фазы или образуют химическое соединение – α-фазу.

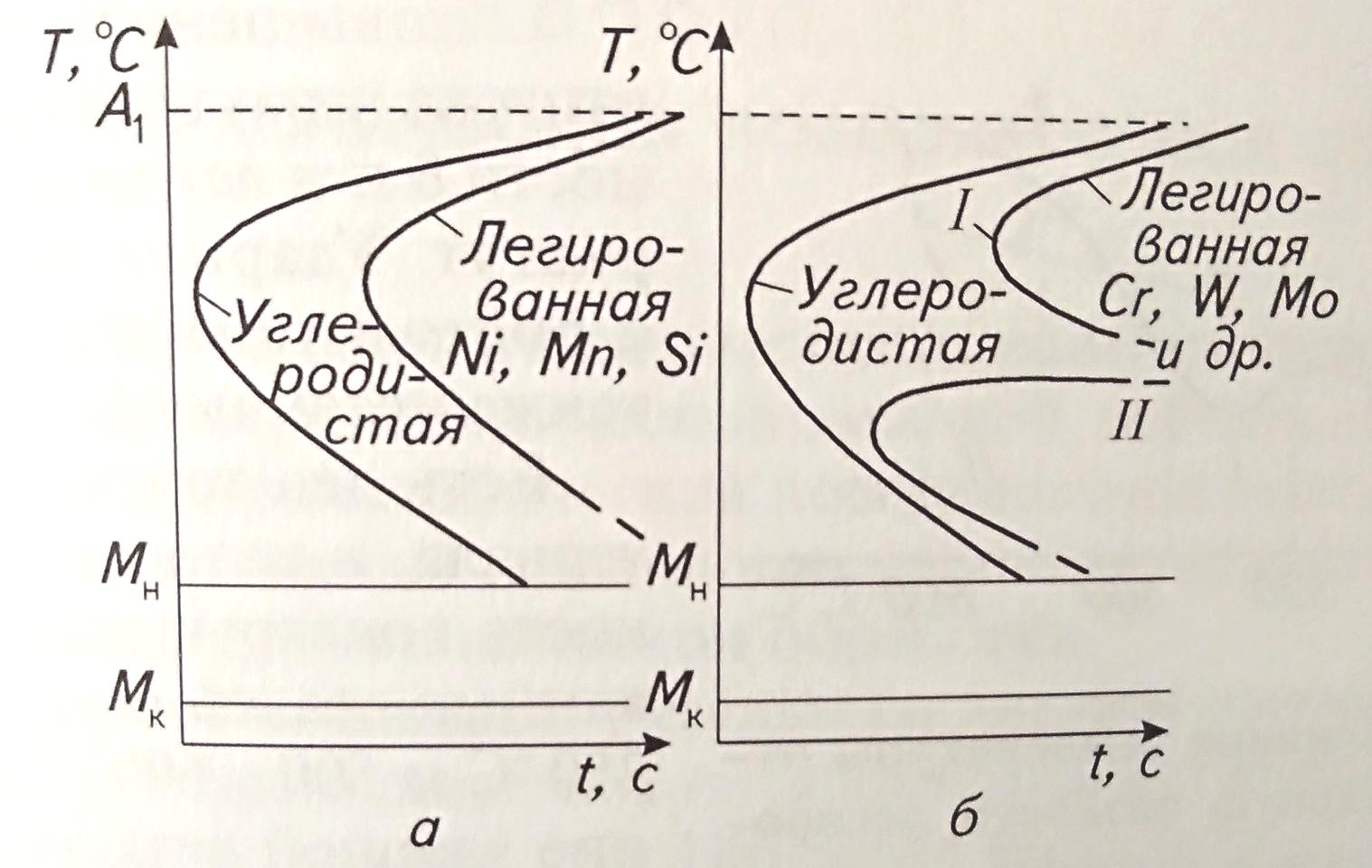

1.3.2. Влияние хрома, никеля, ванадия и углерода на линии диаграмма изотермического превращения аустенита:

В сталях, легированных карбидообразующими элементами хром и ванадий, наблюдаются два минимума устойчивости переохлажденного аустенита, разделенные областью высокой устойчивости, линии Мн и Мк опускаются вниз.

Углерод и никель не изменяют вид С-образных кривых, смещают их вправо, линии Мн и Мк опускаются вниз.

1.3.3. Влияние хрома, никеля, ванадия и углерода на физико-механические свойства стали:

Углерод - при увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1%С повышает температуру порога хладноломкости на 20 С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Никель - повышает твёрдость, пластичность, ударную вязкость, повышает сопротивление стали хрупкому разрушению.

Ванадий способствует раскислению стали, противодействует росту зерна, повышает твердость и режущие свойства стали.

Хром увеличивает твердость и ударную вязкость стали.

1.3.4. Влияние хрома, никеля, ванадия и углерода на прокаливаемость и закаливаемость:

Хром, никель, ванадий и углерод увеличивают прокаливаемость и закаливаемость.

1.4. Суммарное влияние хрома, никеля и углерода на режимы термообработки:

-

Сталь

Закалка,

Закаливаемость, HВ

Прокаливаемость, мм

Сталь 20

810

150

100

Сталь 20ХН4ФА

850

285

25

Разница

40

135

75

Вывод: хром, никель, ванадий и углерод повышают закаливаемость, понижают глубину закалки (прокаливаемость), время выдержки, температуру закалки повышают на 40

Критические точки стали 20ХН4ФА:

Ac1 = 710 , Ac3(Acm) = 750 , Mn = 310

1.5 Описание условий работы детали.

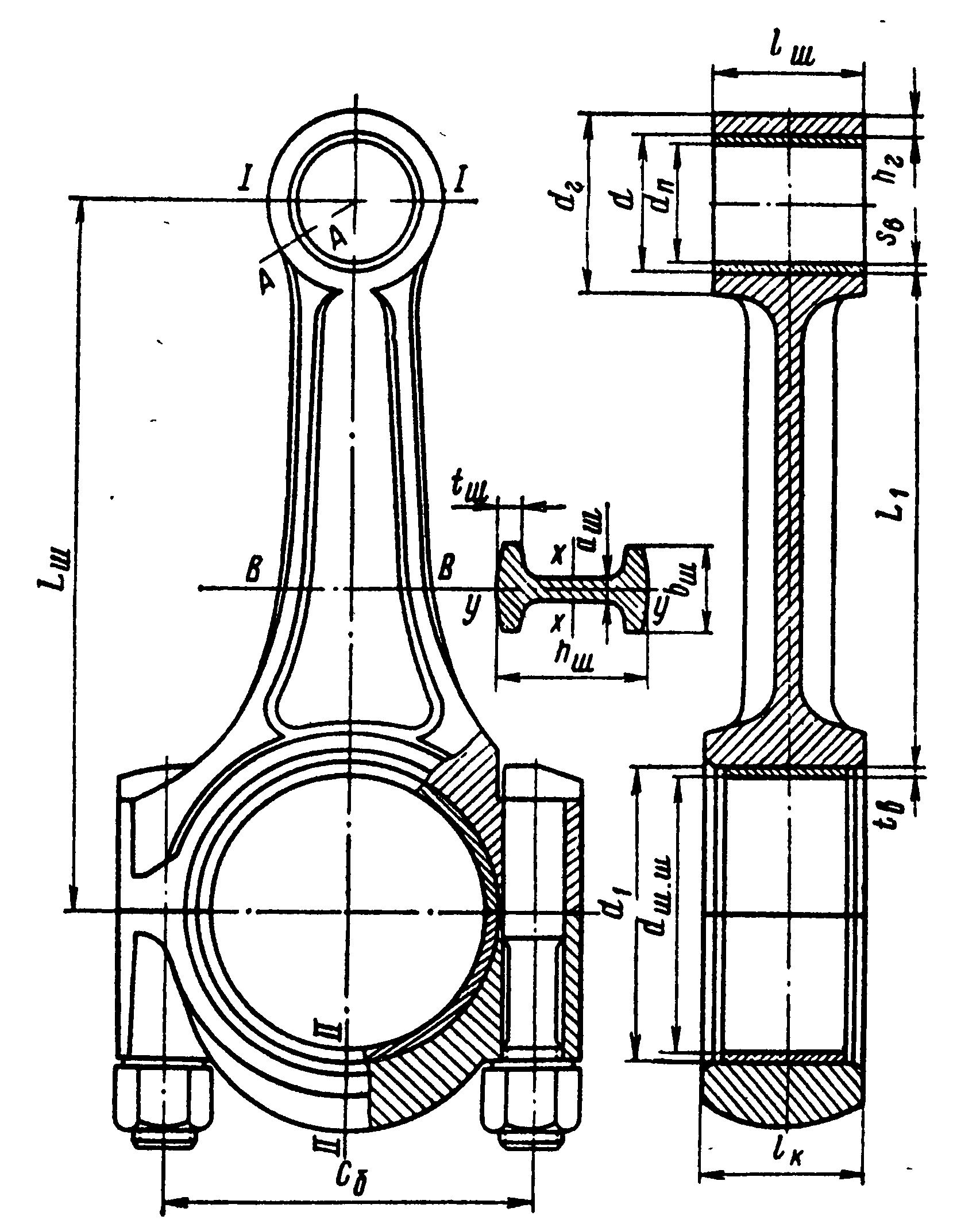

1.5.1 Назначение, условия работы и эскиз детали.

Шату́н — деталь, соединяющая поршень (посредством поршневого пальца) и шатунную шейку коленчатого вала или движущих колёс паровоза. Предназначен для передачи усилия от поршня (при рабочем ходе) на коленчатый вал и от коленчатого вала на поршень (при вспомогательных тактах). Условия работы – большие динамические нагрузки, интенсивное изнашивание, коррозионная стойкость.

1.5.2 Механические свойства до Т.О. в состоянии поставки стали.

Стальной стержень стали 20ХН4ФА:

Механические свойства при Т=20oС материала 20ХН4ФА .

| Сортамент | Размер | в | T | 5 | | KCU | Термообр. |

| - | мм | МПа | МПа | % | % | кДж / м2 | - |

| Пруток, ГОСТ 4543-71 | Ø 25 | 880 | 685 | 12 | 50 | 980 | Закалка и отпуск |

1.6 Технология изготовления детали.

1.6.1. Предварительная термическая обработка

Нормализация 800 С.

1.6.2. Механическая обработка

Фрезерование, зенкерование, штамповка.

1.6.3. Окончательная термическая обработка

Цементация 950 С, Закалка 850 С, масло, высокий отпуск 630 С.

1.6.4. Механические свойства стали после обработки.

Твердость 270-300 HB.

1.7 Оборудование и материалы.

| Наименование | Максимальная температура нагрева; °C | Объём; Л | Внутренние размеры; мм | Наружные размеры; мм | Мощность кВт | Вес кг | Напряжение; В |

| Печь закалочная РК55/12 | 1280 | 55 | 400х250х550 | 1080х920х1220 | 13,0 | 380 | 400 |

| Печь отпускная РР540/85 | 850 | 540 | 750х800х900 | 1500х1950х1800 | 30 | 850 | 400 |

| Токарно-винторезн1 станок 1А62 | | h=0,7 5м | h=0,75 м | h=0,75 м | 7 | | |