Пример выполнения лабораторной работы_2. Разработка технологического процесса изготовления отливок в песчаных литейных формах

Скачать 4.83 Mb. Скачать 4.83 Mb.

|

|

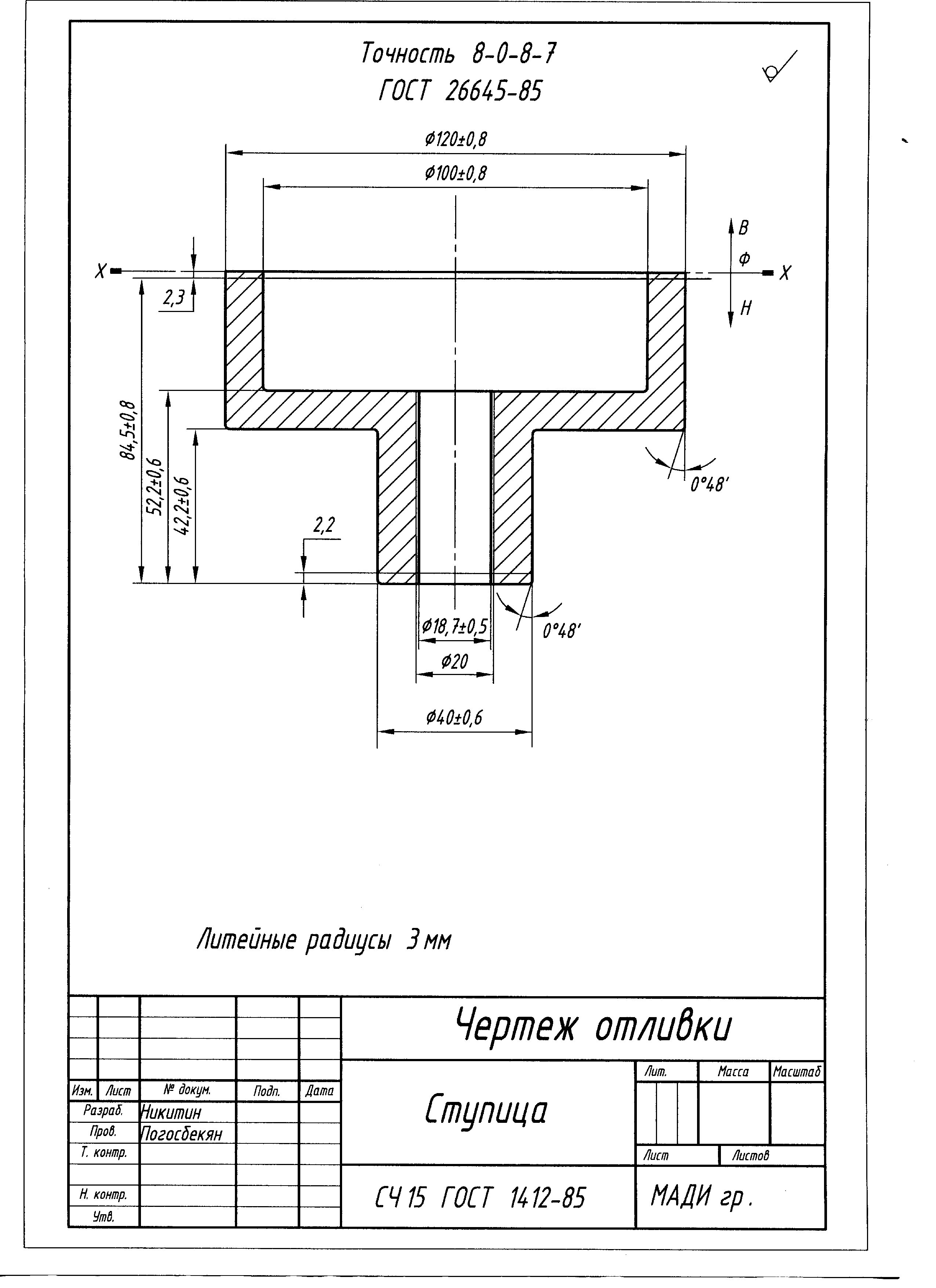

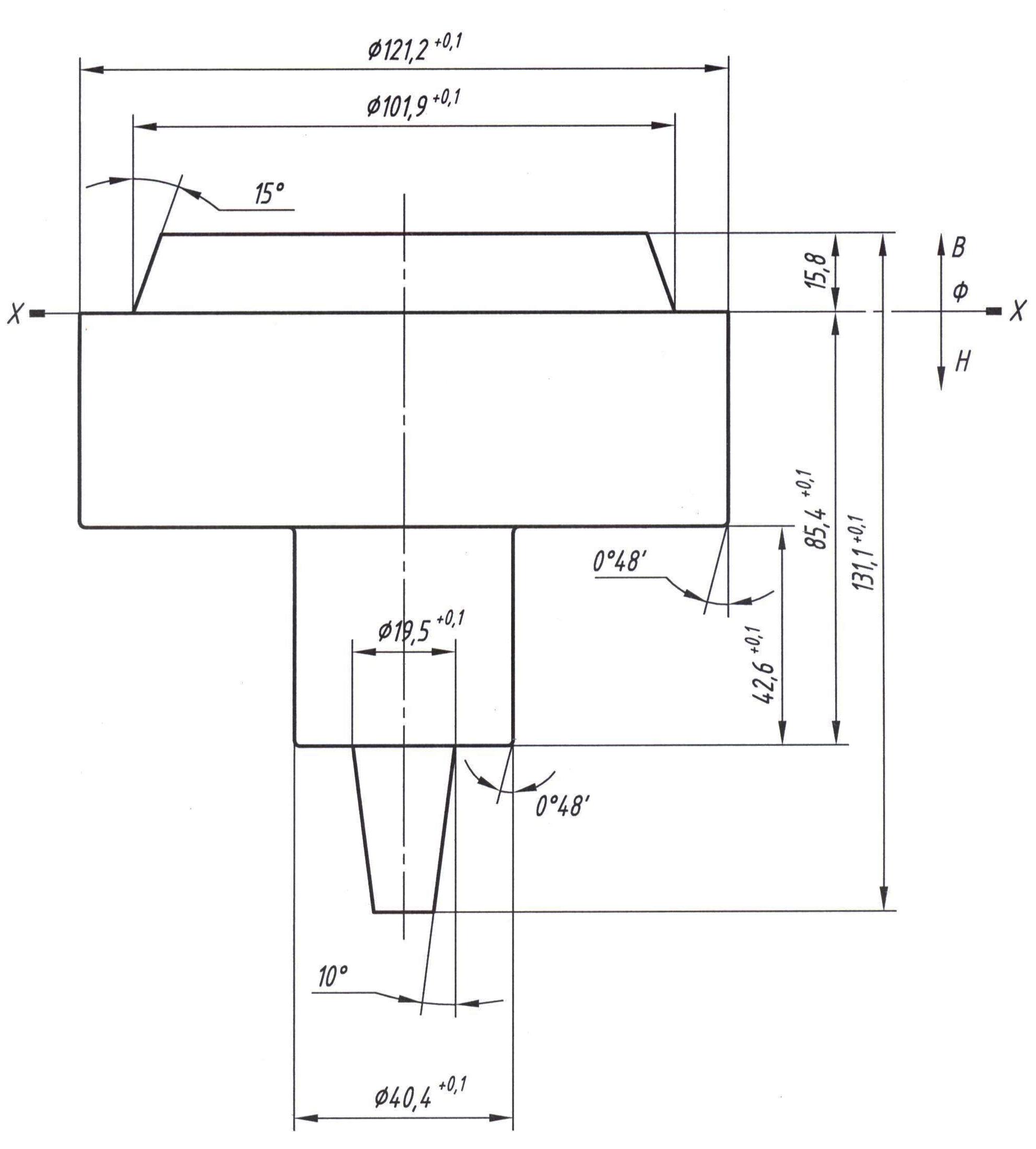

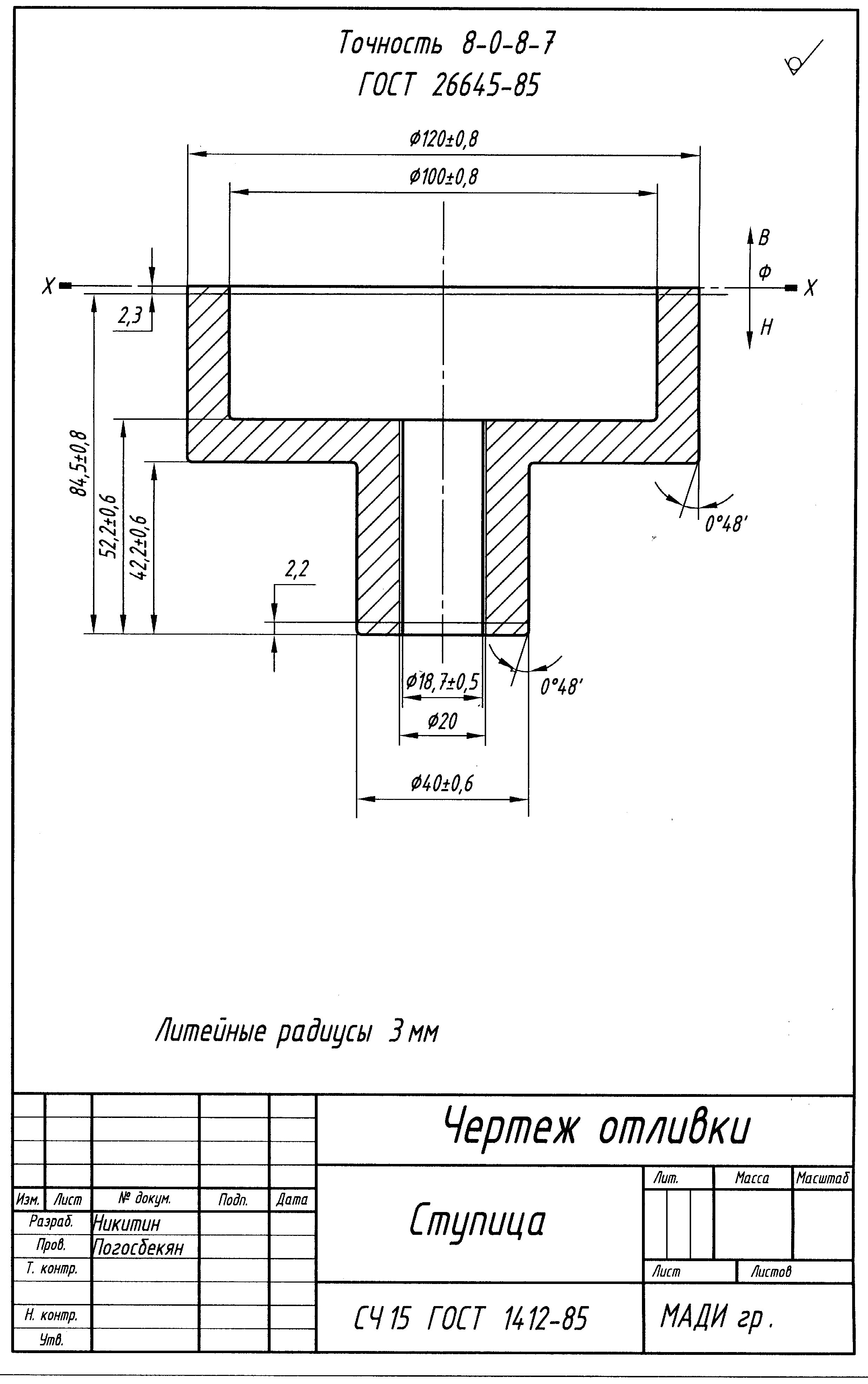

Ргаз> Рмет + Рпн + Ратм, где Ргаз – давление газов на границе металл-форма; Рпн – эффекты, связанные с поверхно-стным натяжением; Ратм – атмосферное давление. По этой причине отливка ступицы распо- ложена в нижней полуформе. Внешний размер обрабатываемой отливки ступицы Н3(отл) больше размеров детали на величину двух припусков Н3(отл)= Н3(дет) +h(верх) +h(нижн) . Отверстие отливки dотл меньше dдет на величину двух припусков dотл = dдет - 2hпр. Припуск на механическую обработку отверстия D2 назначается по 3-му ряду припусков. Найденные значения общих припусков приведены в таблице 8. Таблица 8

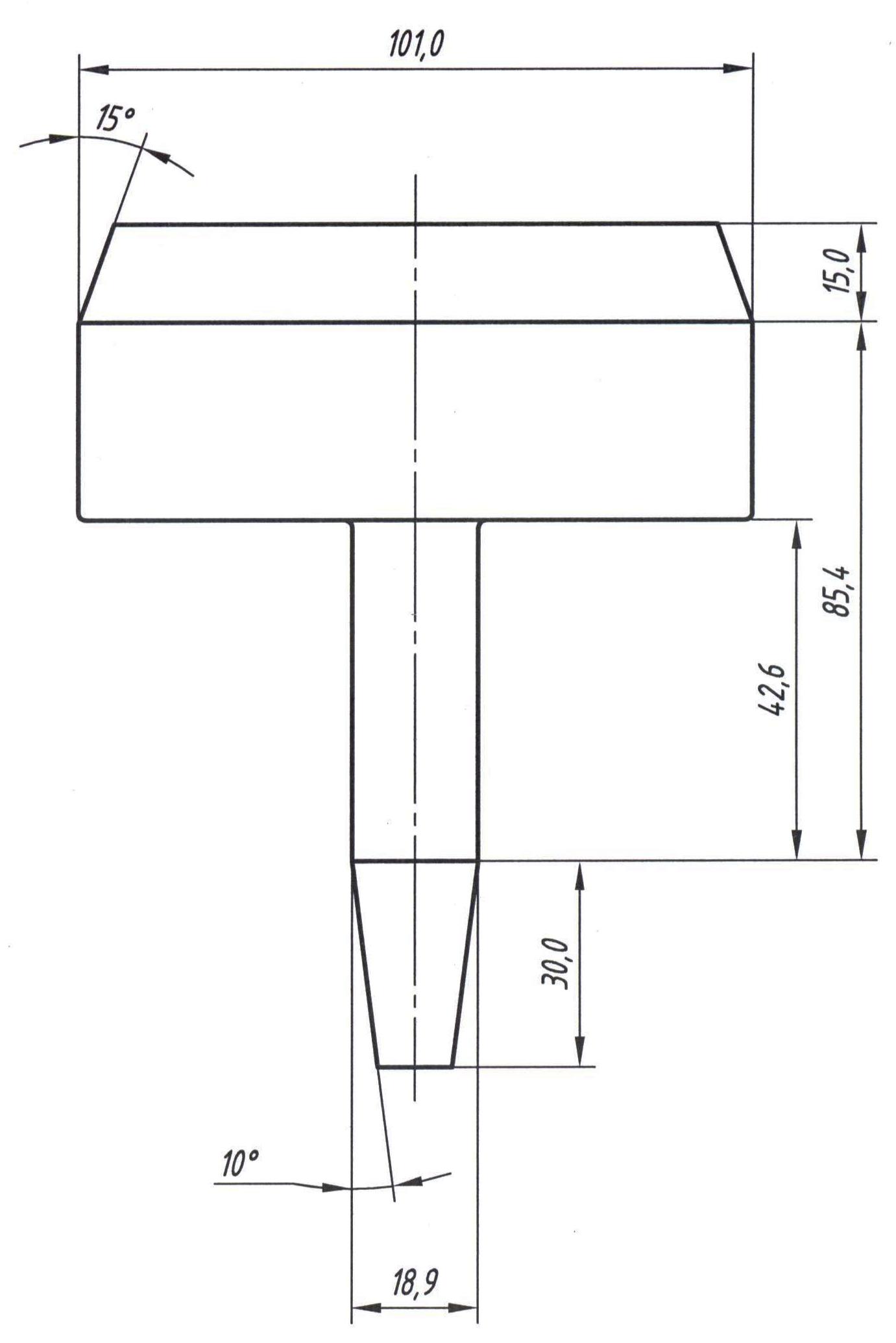

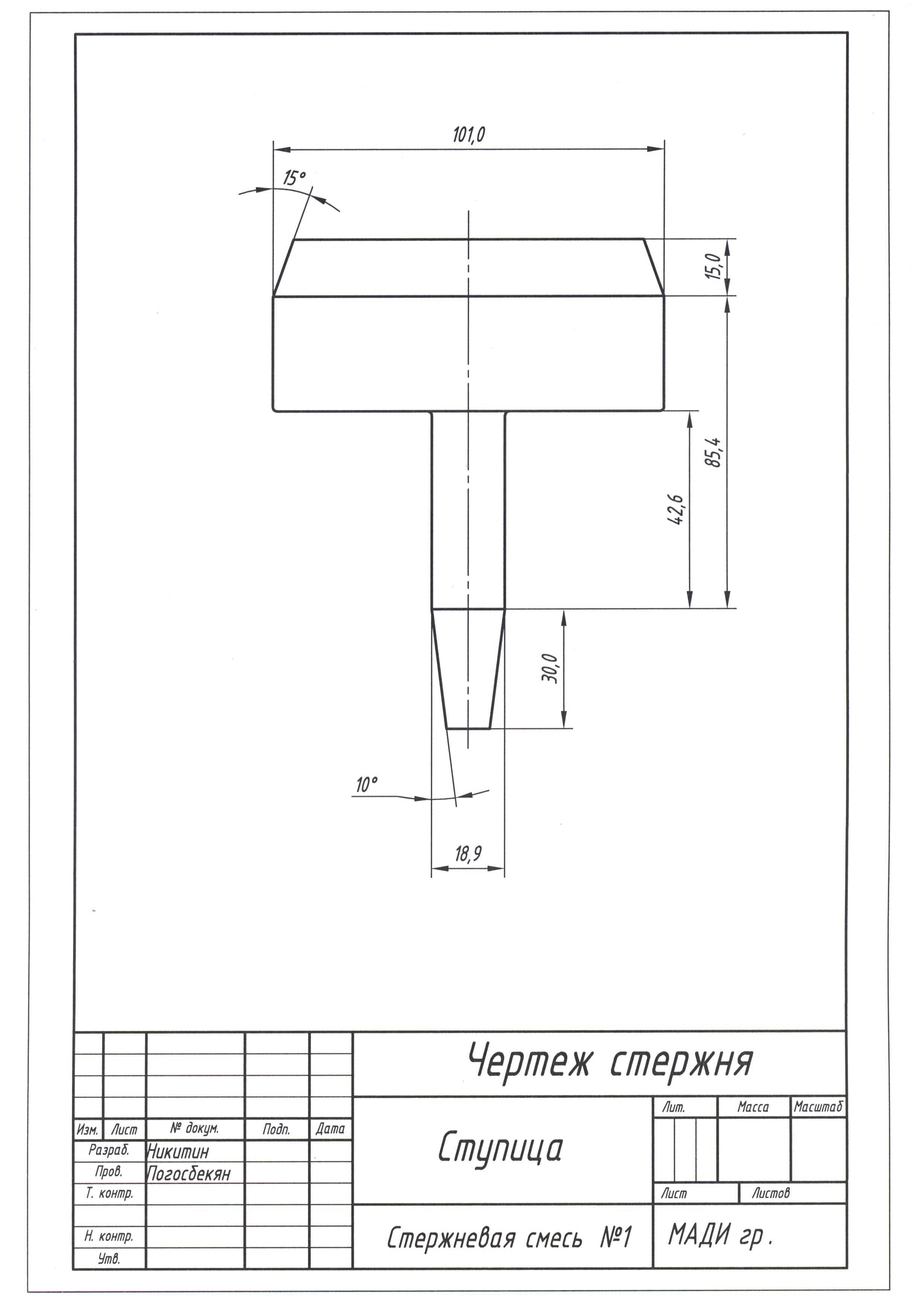

Примечание: h(верх)=2,3; h(нижн)=2,2; Обращаю ваше внимание, что для заполнения колонки общий припуск, необходимо найти на чертеже детали обрабатываемые поверхности (они отмечены знаком - ПРИМЕЧАНИЕ:Общие припуски назначаются по полным значениям общих допусков, кроме случаев: обработки поверхности вращения; противоположных поверхностей, используемых в качестве взаимных баз при их обработке. В указанных случаях общие припуски на обработку назначаются по половинным значениям общих допусков отливок на соответствующие диаметры или расстояния между противоположными поверхностями. С учетом примечания общий припуск для размера D4 мы будем находить по табл.7 по половинному значению общего допуска. Формовочная смесь модели обладает способностью прилипать к модели отливки при изготовлении литейной формы. Для облегчения извлечения модели из полости литейной формы на ней предусмотрены формовочные уклоны, которые переходят на отливку при её изготовлении. Адгезия, т.е. способность прилипать к модели зависит от материала модели, из которой она изготовлена, а также от высоты отдельной ступени модели. Формовочные уклоны находятся по табл.9, с.28 [1]. Так как в нашем случае модель изготовлена из металла и имеет две отдельные степени hст1= 42,8 мм и hст2= 42,6 мм, то величины формо-вочных уклонов равны γ1= 0◦ 48’ и γ2 =0◦ 48’. Для определения формовочных уклонов необходимо нажать кнопку “Таблица 9.doc“  После проведенной работы оформляется чертёж отливки, который приведен на рис.2, в верхней части которого параметры точности отливки и указывается ГОСТ26645 -85. На чертеже отливки указывается плоскость; отливка при этом ориентируется в соответствии с выбранной плоскостью разъёма.  Рис.2. Чертёж отливки: буква Ф - обозначает, что модель неразъемная, а буквы В и Н п         оказывают ориентацию отливки в литейной форме; штрих - пунктирная линия, заканчивающаяся знаками , , обозначает плоскость разъёма; значок оказывают ориентацию отливки в литейной форме; штрих - пунктирная линия, заканчивающаяся знаками , , обозначает плоскость разъёма; значок обозначает необработанную литую поверхность 1.4.Разработка чертежа литейного стержня Стержни применяют для образования в отливках отверстий и полостей, а также для получения наружных поверхностей отливок. Для установки стержней в форме предусмотрены углубления, называемые стержневыми знаками литейной форм. Все линейные размеры основной части стержня, которая контактирует с жидким металлом - должны быть увеличены на величину усадки металла. Усадка серого чугуна равна 0,7…1,2 %. В данной лабораторной работе, литейная усадка принимается 1%. Длина литейного стержня равна Lст = Lотл+Lотл /100 = 84,5мм+84,5мм /100 = 85,4мм. Стержневые знаки литейного стержня служат для закрепления его в полости литейной формы. Высота стержневых знаков находятся по табл.10 [1]. Высота нижнего стержневого знака литейного стержня определяется по диаметру стержня, прилегающего к нижнему стержневому знаку, и длине литейного стержня (табл10). Все части, литейного стержня, контактирующие с жидким металлом, увеличиваются на величину усадки (%1). Нижний и верхний диаметры отверстия отливки соответственно равны dнотл=17,4мм, dнотл=100 мм. Размеры диаметров стержня, прилегающих к стержневым знакам, рассчитываются с учетом усадки. Диаметр литейного стержня, прилегающего к нижнему стержневому знаку, равен dнстр = dнотл + 0,01dнотл =17,6 мм, а диаметр литейного стержня, прилегающего к верхнему стержневому знаку, равен dвстр = dвотл + 0,01dвотл =100,0. Таблица 10

Высота верхних стержневых знаков zв = 0,5zн Стрежневые знаки по табл.10 равны: zн=30 мм, zв=30 мм. После определения стержне- вых знаков и длины и диаметра литейного стержня и определения формовочных уклонов на знаковых частях литейного стержня по табл.12[1] оформляется чертёж литейного стержня. Таблица12 Формовочные уклоны знаковых частей стержня

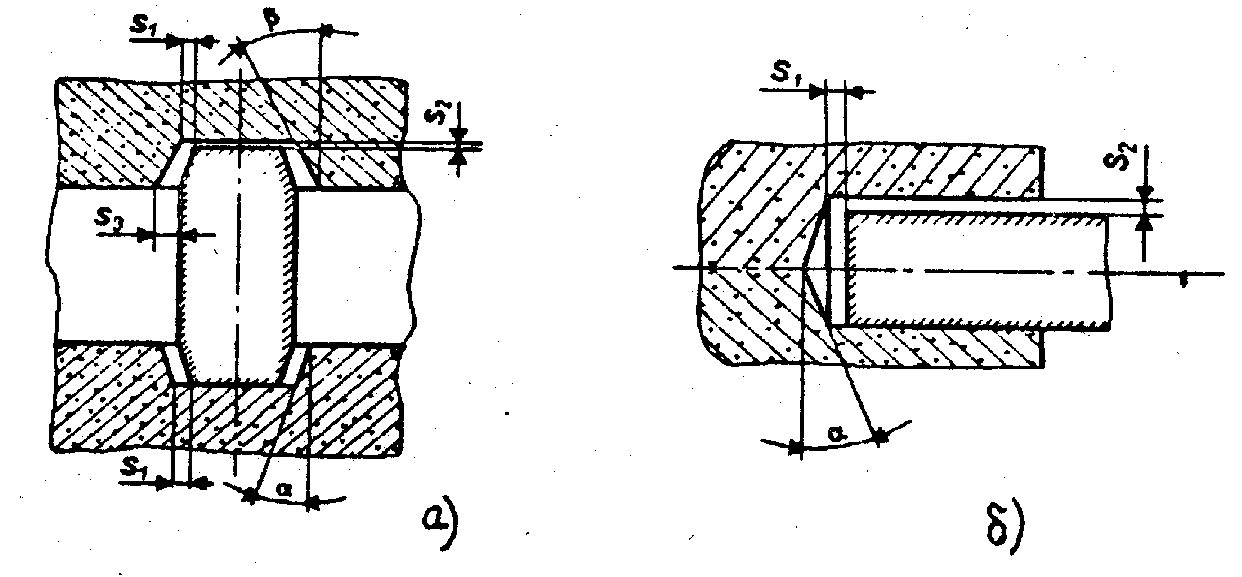

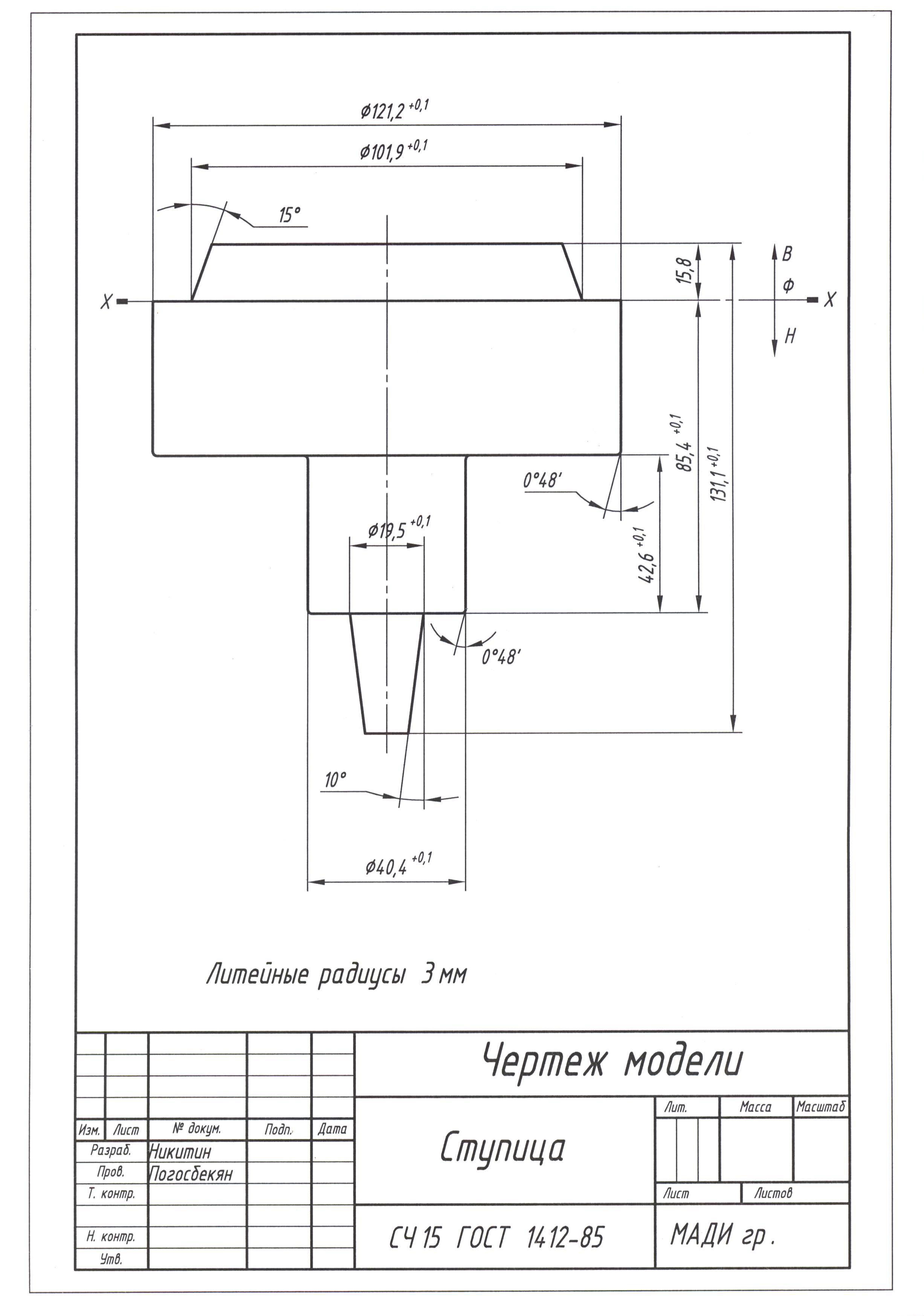

Формовочный уклон на нижнем стержневом знаке равен α=10◦, а на нижнем стержневом знаке β =15◦. Чертёж литейного стержня приведен на рис.3.  Рис.3. Чертёж литейного стержня Литейный стержень изготавливается из холоднотвердеющей песчано-смоляной смеси следующего состава; обогащенный кварцевый песок-100%; смола БС-40 – 3%; катализатор твердения Н3РО4 – 0,7%. 1.5.Разработка чертежа модели Модель отливки являются основной технологической оснасткой. Выбор материала модели определяется серийностью изготовления отливок. Для изготовления литейной формы используется металлическая модель. При разработке конструкции и размеров модели литейной формы исходным документом является чертеж отливки, помимо этого необходимо знать линейную усадку сплава, из которого изготавливаются отливки. Для получения в форме отпечатков знаковых частей, которыми стержень крепится в форме, модель имеет знаки. Конструкция знаков на модели соответствует знакам литейного стержня, размеры же знаков модели литейной формы больше последних на величину зазо-ров между знаковыми поверхностями литейной формы и стержня. В работе используется модельный комплект KI, 1-ого класса точности. Зазоры определяются по табл.13, с.37[1]. Все линейные размеры модели, формирующие поверхность формы, контактирующие с жидким металлом необходимо увеличить на величину усадки сплава, т.е. 1% . Знаки литейных стержней и моделей отливки приведены на рис.4.  Рис.4. Знаки литейных стержней и моделей отливки Формовочные уклоны знаковых частей модели определяются по табл.10, с.34. Формовочные уклоны модели и отливки определяются по табл.9, с.28. Рассчитываются стержневые знаки модели отливки: диаметр верхнего стержневого знака модели равен dм(верх.)= dст(верх.)+ 2S3; Z(нст) и Z(вст) – соответственно высота нижнего и верхнего стержневого знака литейного стержня; Z(мст) и Z(мст) – соответственно высота нижнего и верхнего стержневого знака модели; высота верхнего и нижнего стержневых знаков модели соответственно равны Zм(верх.)=Zст.(верх.)+S2; Zм(нижн.)=Zст.(нижн.); Zм(верх.)=Zст.(верх.)+S2; Zм(нижн.)=Zст(нижн.). Верхний стержневой знак литейного стержня равен Zст(верх.)=Zст(нижн.)/2. Диаметр нижнего стержневого знака модели равен dм(верх.)=dст(верх.)+2S1.Величины зазоров между знаковыми поверхностями формы и стержня S1 S2; S3 определяются по табл.13, с.37. Таблица 13 Зазоры между знаковыми поверхностями формы и стержня [1]

Выберем соответствующее значение S1 и S2 в таблице. S1=0,3 и S2=0,4. Модельные комплекты трех классов точности изготавливаются из металла (в нашем случае), пластмассы и дерева. Так, типы модельного комплекта (модели литейной формы, стержневые ящики) К1 изготавливаются 1 класса точности из металла, пластмассы; К4 изготавливаются III класса точности из дерева. Предельные отклонения размеров моделей и стержневых ящиков приведены в таблице 13, с.37[1]. Предельные отклонения размеров модели отливки приведено в табл.14. Таблица14 Предельные отклонения размеров модели и стержневых ящиков

После расчета номинальных размеров модели отливки, определения формовочных уклонов модели и её стержневых знаков и зазоров между знаковыми поверхностями литейного стержня и модели отливки, а также определения предельных отклонений размеров при её изготовлении оформляется чертёж модели отливки, который приведен на рис.5.  Рис.5. Чертёж модели отливки

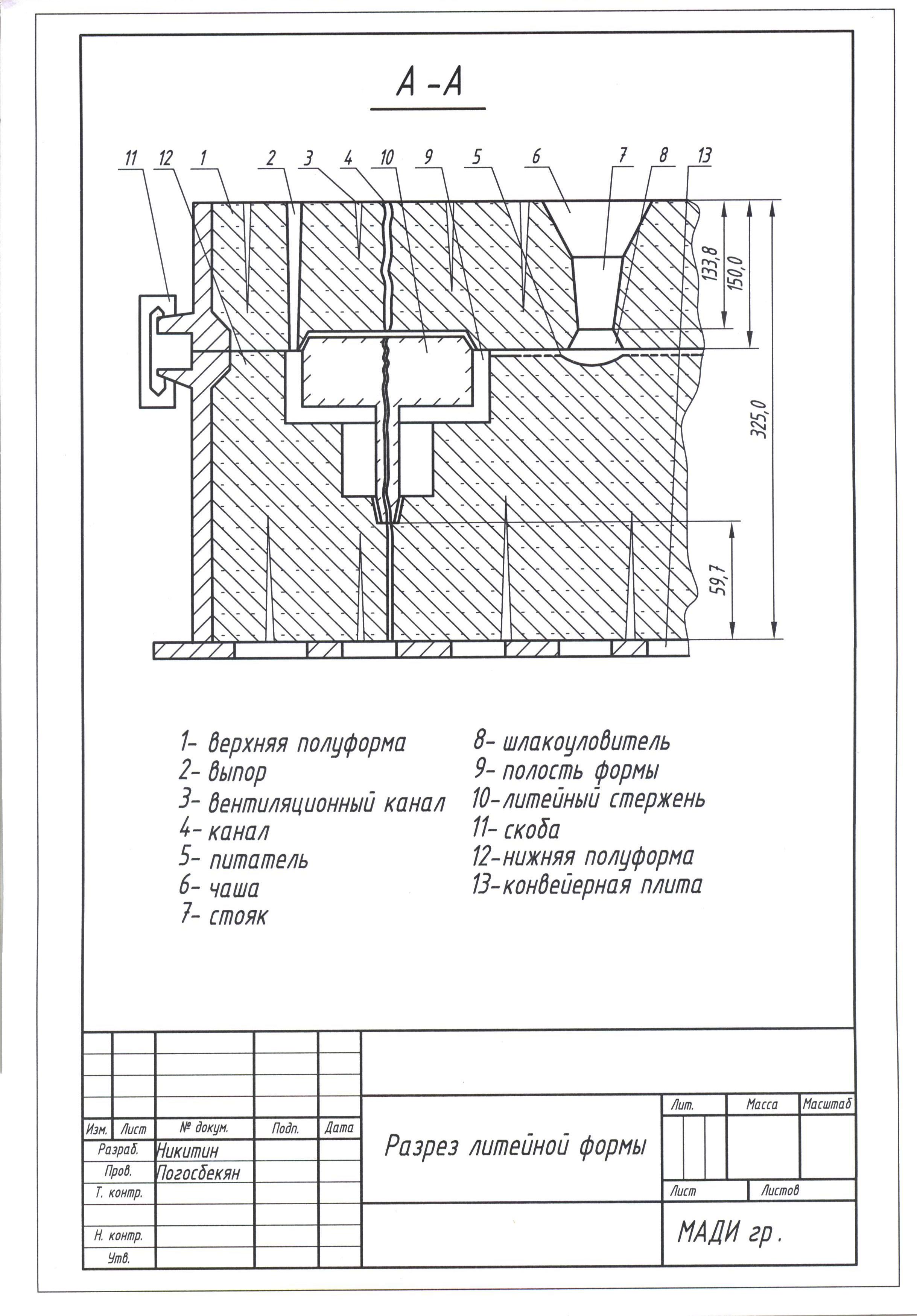

Литниковая система - это система каналов и устройств подвода жидкого металла в полость литейной формы. Правильная конструкция литниковой системы обеспечивает: непрерывную подачу расплава в форму; улавливание шлака и других неметаллических включений; создания направленного затвердевания отливки; минимальный расход металла на литниковую систему; отсутствие разрушений формы вследствие большой скорости и неправильного направления потока жидкого металла.  Схема литниковой системы. 1- чаша; 2 - сток; 3 -шлакоуловитель; 4 - питатель; 5 - отливка При расчете литниковых систем для мелких и средних отливок из серого чугуна используются рекомендуемые соотношения площадей питателей, шлакоуловителя и стояка. ∑Fпит : Fшл : Fст = 1 : 1,1 : 1,15 (1) Задача определения точных размеров литниковой системы в каждом конкретном случае является трудновыполнимой вследствие сложности процессов, протекающих при заполнении формы расплавом. По этой причине на практике используют упрощенные методы. Расчет литниковой системы по способу Озанна-Диттера Прежде всего, находят суммарное сечение питателей, а затем размеры остальных элементов литниковой системы - стояка и шлакоуловителя, используя соотношение (1). В приведенной работе рассчитывается литниковая система для изготовления N отливок в литейной форме (N=4). 4Fпит : Fшл: Fст = 1 : 1,1 : 1,15 (2) Суммарное сечение питателей находят по формуле: Так как N=4, то формула (2) примет вид где G - масса отливки, г (в нашем случае G=2090 г); ρ – плотность расплава, г/см3 (для расплавленного чугуна ρ=7г/см3); t – продолжительность заливки, с; μ – коэффициент расхода (μ=0,34); g – ускорение свободного падения, см/c2 (g = 981 см/с2); Hр – расчетный статический напор, см; t - продолжительность заливки, c. Fшл = 1,1∙4∙ Fпит Fст = 1,15∙4∙ Fпит Статический напор Hр равен высоте верхней опоки H, так как отливки расположена в нижней полуформе равен Hр= Н [1]. Продолжительность заливки формы тонкостенных отливок, сложных по конфи-гурации отливок со стенками толщиной 2,5…15 мм и до 450 кг, определяется по формуле где G - масса отливки (G=2,09кг, ранее было найдено), N - число отливок в форме (N=4), S - коэффициент, учитывающий толщину стенок отливки. Значение этого коэффициента находиться по таблице 16. Зависимость коэффициента s от толщины стенки отливки

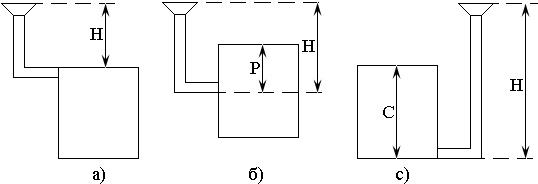

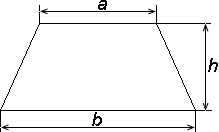

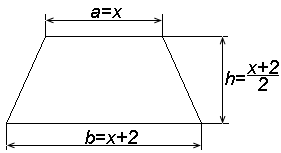

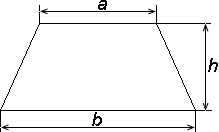

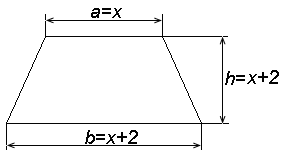

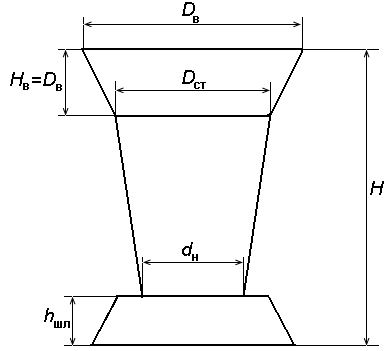

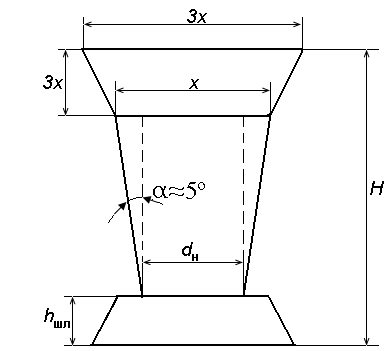

Коэффициент S=2,2, т. к. наша толщина стенки входит в промежуток 8 - 15мм. Рассчитаем время заливки t=2,2·√(2,09∙4)=6,36 с. Коэффициент S=2,2, т. к. наша толщина стенки входит в промежуток 8 - 15мм. Рассчитаем время заливки t=2,2·√(2,09∙4)=6,36 с.Hp - расчетный статический напор, см. Расчет статического напора:  а) Hp=H, P=0 - заливка сверху; б) Hp=H-C/8 (данная схема применима в нашем случае); в) Hp=H-C/2 - сифонная заливка; Напомню, что для нашего случая высоту верхней опоки принимаем H=150мм, Hp= H. Получим: Hp=150мм = 15см. Для упрощения коэффициент μ для тонкостенных отливок, принимаем μ = 0,34. Зная все величины, найдем площадь сечения питателя: Так как 1,1Fпит =Fшл , найдем Fшл=3,22см2∙1,1=3,54 см2. Расчет геометрических параметров питателя Питатель в поперечном сечении имеет форму трапеции.  Разница между большим и меньшим основанием трапеции составляет 1…2 мм. Поэтому, приняв меньшее основание за a=х, большее основание будет равно b=х+2. Отношение высоты трапеции к большему основанию равно 0,5…0,6. Тогда h=(x+2)/2. Данные соотношения верны и применимы ко всем вариантам задания.  Из геометрии: площадь трапеции равна: F=(a+b)h/2=(x+(x+2))·((x+2)/2)/2=0,5x2+1,5x+1 Приравняем получившееся уравнение к ранее найденной площади сечения питателя и найдем x. 0,5x2+1,5x+1=80 .x1,2≈11,2мм Расчет геометрических параметров шлакоуловителя Шлакоуловитель в поперечном сечении имеет форму трапеции.  Разница между большим и меньшим основанием трапеции составляет 1…2 мм. Поэтому, приняв меньшее основание за a = х, большее основание будет равно b=х+2. Отношение высоты трапеции к большему основанию равно 1,0…1,1. Тогда h=x+2.  Из геометрии: площадь трапеции равна: S=(a+b)h/2=(x+(x+2))·(x+2)/2=(x2+3x+2) Приравняем получившееся уравнение к ранее найденной площади сечения шлакоуловителя и найдем x. x2+3x+2=354; x ≈ 17,3мм Расчет геометрических параметров стояка С  ток обычно имеет форму усеченного конуса с уклоном 3º…5º. Вертикальный стояк имеет круглое сечение. Диаметр его в нижнем основании Dн=√4Fст/π . ток обычно имеет форму усеченного конуса с уклоном 3º…5º. Вертикальный стояк имеет круглое сечение. Диаметр его в нижнем основании Dн=√4Fст/π .Так как 1,15Fпит=Fст => Fст=1,15∙3,22 см2=3,7 см2. Н  айдем Dн=√4Fст/π=√4·3,7см2/3,14=21,7 мм. айдем Dн=√4Fст/π=√4·3,7см2/3,14=21,7 мм. Имея соотношение Dв=(2,7…3,0)·Dст, приняв dст=x, получим:  Из геометрии:  Выразим из этого соотношения х:  подставив все известные нам значение, найдем значение х. x=2,92см 1.7. Определение размеров опок. В табл. 17 методического пособия приведена рекомендуемая толщина слоев смеси на различных участках формы. В нашем случае масса отливки равна 3,03 кг, а это не превышает 5 кг, поэтому все данные мы будем брать из первой строки таблицы:

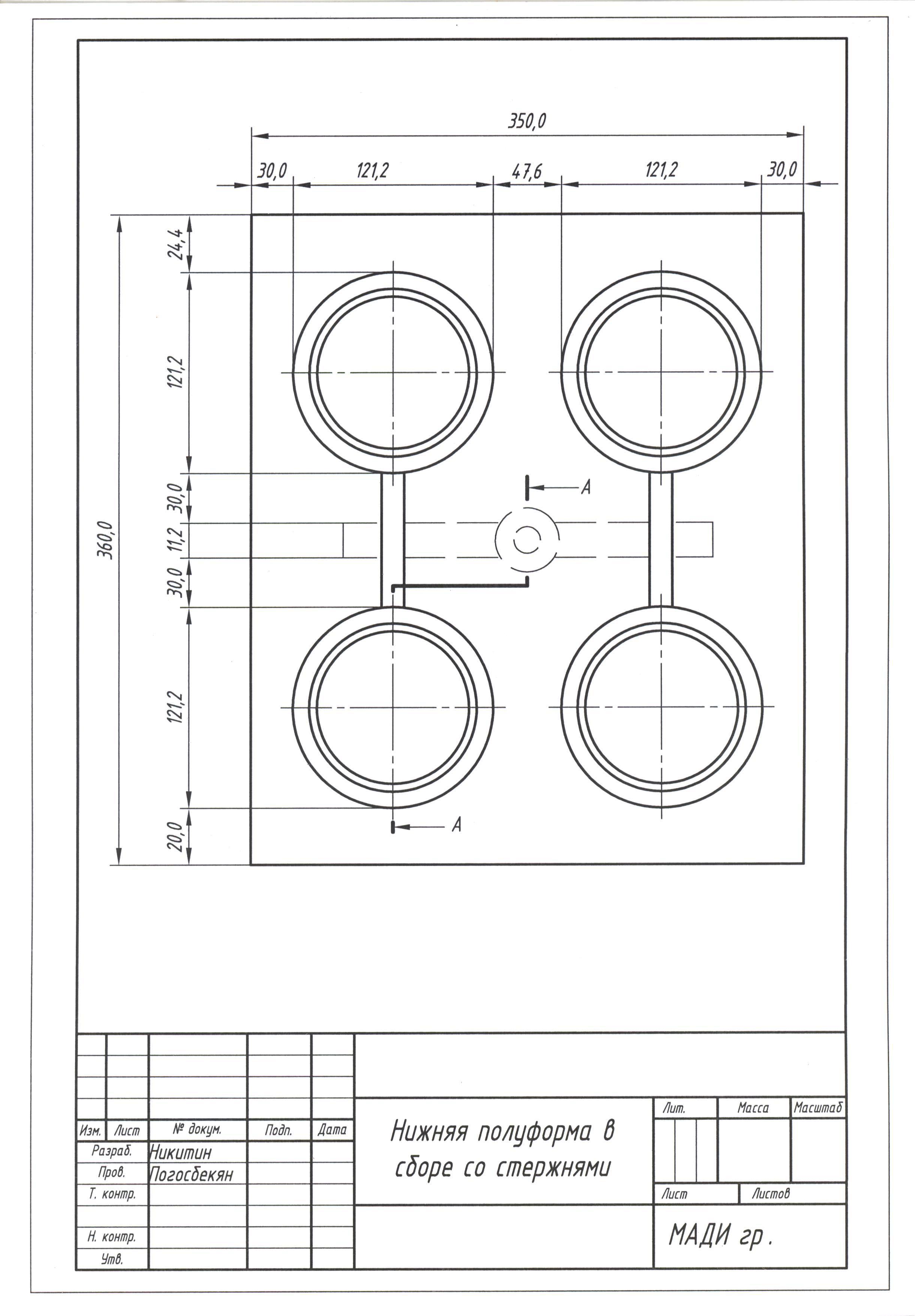

Полученные размеры позволяют определить минимальные размеры опок, которые окончательно уточняют по таблицам 18 и 19. При этом необходимо увеличивать размеры до ближайшего регламентируемого размера. Высоту верхней опоки выбираем равной 150 мм, а высота нижней опоки равна 175 мм. Просуммировав все размеры, найдем минимальные ширину и длину опок (ширина шлакоуловителя в нашем случае равна 25мм): ширина опоки: 30+121,2+47,6+121,2+30=350 длина опоки: 20+121,2+30+11,2+30+121,2+24,4=360 Теперь выберем из таблицы ближайшие большие значения: длина - 360, ширина - 350. Распределив равномерно по всем участкам разницу в ширине опоки, изобразим эскиз нижней полуформы с моделями в поперечном сечении литейной формы. (см приложение). Далее оформляется разрез литейной формы. 1.8. Определение температуры заливки жидкого металла в форму Из таблицы и по начальным данным не сложно определить температуру заливки по табл. 20. Для изготовления мелких отливок из серого чугуна (СЧ 45) температура заливки в литейную форму равна 1320º С. Расчет выхода годного металла Коэффициент выхода годного металла при изготовлении отливки Kм рассчитывается по формуле:  где Qмш - масса металлической шихты, загруженной в плавильную печь; Qотл - масса годных отливок, полученных из расплавляемой шихты. Исходя из вышеприведенного, масса шихтовых материалов, определяемая балансом металла, равна: Qмш=NQотл+Qлит+Qпр+Qпп+Qпз+Qбр+Qост; где Qлит - масса литниковой системы (литниковой чаши, стояка, шлакоуловителя, питателей, выпоров); Qпр - масса прибыли; потери металла на стадии плавки его в печи; Qпп - потери металла на стадии его плавки в ковше; Qпз - потери металла на стадии заливки его в формы связанные с разбрызгиванием жидкого металла при выпуске его из печей в ковши и заливке в литейные формы; Qбр - брак литья; Qост - остатки металла в ковшах. Для расчета коэффициента выхода годного литья (чугунного) в данной работе принимаем: Р1=(Qпп/Qмш)=5%; Р2 =(Qпз/Qмш)=15%; Р3 =(Qбр/Qмш)=5%; Р4 =(Qост/Qмш)=5%;. Р1=0,05; Р2=0,15; Р3=0,05; Р4=0,05  ; Qпр = 0 ; Qпр = 0Масса литниковой системы рассчитывается по формуле: Qлит=ρм·(Vч+Vс+Vпит+Vшл+Vвып)∙0,001, кг. Qотл=2,09 кг  Vч = (1/3)∙3,14∙ 8,76(4,382 + 4,38∙1,46 + 1,462)= 254,07см3 Vст = (1/3)∙ 3,14(15- 8,76 -1,56)(1,462 + 1,46∙1,085 + 1,0852) = 23,98см3 Vпит=1/3·π∙1,56∙(3,122+1,122+3,12∙1,12) = 23,66 см3 Vшл=1/3·π∙3,73∙(1,732+3,732+1,73∙3,73) = 91,24 см3 Vвып= π∙R2∙h= π ∙0,52∙15=11,78 см3 Qлит= 3,63 кг. Qпр= 0; Qмш= (4∙2,09+3,63+0)/(1-0,05-0,15-0,05-0,05) ≈ 17,1 кг. Км = (4∙2,09/17,1)·100% ≈48,8%      Дефекты литья и пути их устранения Разработка оптимальной технологии изготовления литья с заданными качественными показателями и эксплуатационными свойствами является важной научно-технической задачей. Для решения поставленной задачи необходимо: дать определение различных видов дефектов; выявить влияние различных технологических факторов на образование различных литейных дефектов и разработать методы их устранения. Большинство эксплуатационных и качественных показателей отливок формируются во время затвердевания расплава в литейной форме. Формирование качественных показателей отливок - результат протекания гидродинамических, диффузионных, усадочных, фильтрационных, деформационных физико-химических и других процессов. Затвердевание отливок обусловлено отводом теплоты от расплава в литейную форму. При затвердевании и охлаждении расплава зарождаются и растут кристаллы. Этот процесс сопровождается диффузионным перераспределением химических элементов, растворенных в жидком металле, между твердой и жидкой фазами, что приводит к неоднородности химического состава отливок. Фильтрация жидкого металла между растущими кристаллами металла вызывается объемной усадкой усадки металла. Неполнота фильтрации приводит появлению газоусадочной и усадочной пористости в отливке. Тепловой режим литейной формы является основным фактором формирования качественных показателей и эксплуатационных свойств отливок: величину зерен, наличие в отливке холодных и горячих трещин, усадочной пористости, газовых дефектов и других показателей качества. Все дефекты отливок по своим признакам подразделяются на следующие основные группы: искажение формы, несоответствие размеров и массы отливки; дефекты поверхности; “несплошности“ в теле отливки; включения; несоответствие состава, структуры и свойств. К дефектам искажающих форму и размеры отливок, относятся: недолив, неслитина, раздутие, разностенность, перекос, коробление. Дефекты поверхности отливок: пригар, спай, ужимина, нарост, залив. “Несплошности” в теле отливки: горячие и холодные трещины, ужимины. К включениям относятся дефекты: металлические и неметаллические включения, корольки. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

,2

,2