Изучение конструкции прямолинейного цепного волочильного стана. Волочение алюминиевой проволоки с разными режимами деформации. Лабораторная_работа_№9_ОМ_Волочение. Лабораторная работа 9 тема Изучение конструкции прямолинейного цепного волочильного стана. Волочение алюминиевой проволоки с разными режимами деформации (4 часа)

Скачать 1.03 Mb. Скачать 1.03 Mb.

|

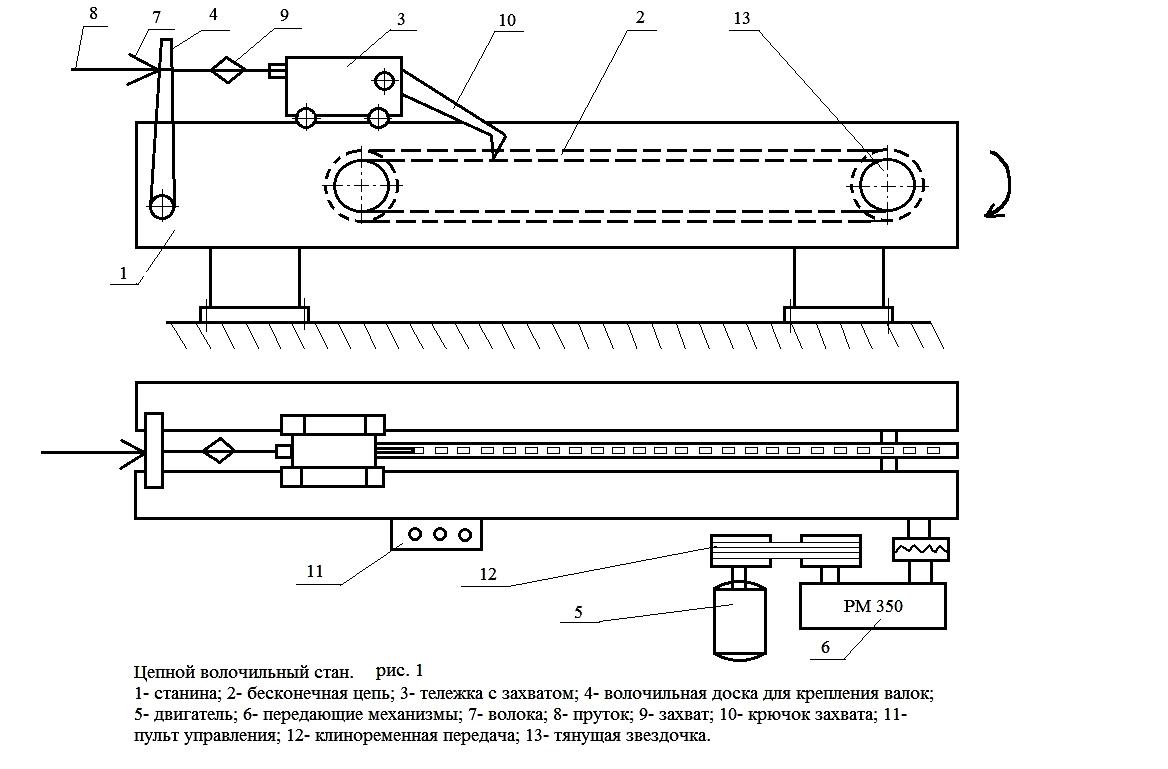

ЛАБОРАТОРНАЯ РАБОТА №9 ТЕМА: Изучение конструкции прямолинейного цепного волочильного стана. Волочение алюминиевой проволоки с разными режимами деформации (4 часа) 9.1. Аппаратура и материалы: 1. Лабораторный цепной волочильный стан; 2. Цифровой штангенциркуль; 3. Алюминиевая проволока. 9.2 ОСНОВНЫЕ ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ Волочение является древнейшим и одним из наиболее широко распространенных видов обработки металлов давлением. При волочении металл протягивается через соответствующее отверстие волочильного инструмента (волоки) и принимает размеры и форму этого отверстия. Волочильными станами называются машины, служащие для обработки металлов волочением, т.е. протягиванием металлических заготовок через отверстие волоки, размеры которого меньше размеров сечения заготовок исходного металла. В зависимости от конструкции и принципа работы тянущего устройства различают волочильные станы: - с прямолинейным движением протягиваемого материала (цепные, с гусеничной тягой, с возвратно-поступательно движущимися каретками, реечные, гидравлические); - с наматыванием обрабатываемого металла на барабан. Станы с прямолинейным движением обрабатываемого металла применяются для волочения прутков, труб и прочих изделий, не подвергаемых сматыванию в бухты. Станы с наматыванием металла в бухты применяются, главным образом, для волочения проволоки, некоторых специальных профилей и труб небольшого диаметра. В зависимости от числа барабанов и характера их работы станы подразделяются на: - однократные; - многократные, работающие без противонатяжения; - многократные, работающие с противонатяжением; - многократные, работающие со скольжением. Однократными волочильными станами называются станы, в которых волочение осуществляется в один проход, а многократными - станы, в которых волочение выполняется в несколько проходов, через ряд последовательно установленных волок. Однократные волочильные станы применяются в основном, для волочения толстой проволоки различных профилей и труб, многократные для волочения проволоки средних, тонких и тончайших размеров. Все способы волочения характеризуется тремя особенностями, отличающими их от прочих видов обработки металлов давлением: а) линейные размеры сечения протягиваемого металла уменьшается до заданных величин во всех направлениях одновременно; б) возможность получения сплошных и полых профилей с произвольной конфигурацией поперечного сечения, не изменяющегося по длине профиля; в) величина деформации за один переход ограничивается максимально допустимым напряжением растяжения, возникающим в поперечном сечении протягиваемого металла у выхода из деформационной зоны. Естественно, что за один переход ограничивается величина суммарной деформации, которой может быть подвергнут металл при волочении. Рядом последовательных протяжек с промежуточными отжигами можно получить суммарную деформацию любой величины. Волочение применяют: 1. Для производства профилей большой длины, малых и очень малых сечений различных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 12 мм. Такие изделия называются проволокой. Вследствие большой длины проволоку либо свертывают в мотки, либо наматывают на катушки. Волочением можно получить проволоку диаметром до 6-8 мкм. Для дальнейшего утонения приходится применять другие, «безволочные» процессы, например равномерное растяжение, рассмотренное в литературе. 2. Для производства сплошных профилей средних и больших сечений разных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 20, а также в том случае, когда требуется получить сечение с минимально возможным отклонением от заданных размеров или чистую, гладкую поверхность. Такие профили обычно протягивают до небольшой длины (7-12 м) и не сматывают. 3. Для производства полых профилей (труб) разных форм и сечений и особенно тонкостенных. Волочением получаю трубы диаметром до 0,5 мм с толщиной стенки до 0,05 мм, а иногда и меньше. Процесс волочения принято характеризовать следующими основными геометрическими показателями: а) вытяжка; б) интегральная деформация удлинения; в) относительное обжатие; г) относительное удлинение. По своему смыслу все эти показатели в разных математических выражениях характеризуют главную деформацию - удлинение осевого слоя, которая в процессе волочения является максимальной по отношению к изменению поперечных размеров и поэтому достаточно полно отражает деформационную сторону процесса. Это следует иметь в виду, так как в дальнейшем под термином «степень деформации» (если нет специальных указаний) подразумевается именно эта, т.е. главная деформация удлинения осевого слоя. Каждый из показателей, характеризует изменение поперечного сечения деформируемого металла и длины полосы в процессе волочения. Поэтому все перечисленные показатели связанны законом постоянства объема при пластических деформациях. 9.3 ВЫПОЛНЕНИЕ РАБОТЫ Работа выполняется на лабораторном цепном волочильном стане, обеспечивающем волочении прутков диаметром до 10 мм, труб до 20 мм и проволоки различного профиля. Устройство цепного волочильного стана показано на рис.9.1.

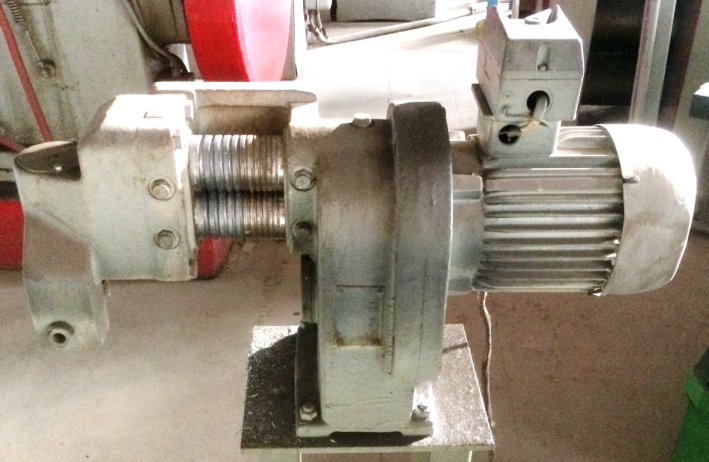

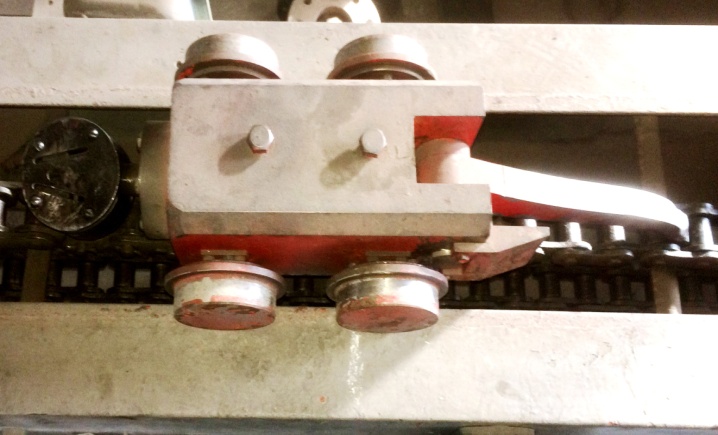

Основными элементами стана являются станина 1, бесконечная цепь 2, тележка с захватом 3, волочильная доска для крепления валок 4, двигатель 5, передающие механизмы 6. Принцип работы стана. Волочильный инструмент (волока) 7 устанавливается в соответствующее ее наружному диаметру гнездо в волочильной доске. Пруток ( труба и др. заготовка) с заправленным концом просаживается свободно через отверстие волоки и захватывается губками захвата 9, установленного на тележке 3. Тяга 10 крючком захватывается заодно из звеньев цепи 2. При включении электродвигателя 5 кнопкой пульта управления 11, движение от электродвигателя через клиноременную передачу 12 и редуктор 6 и жесткую муфту передается на тянущую звездочку 13, которая предает усилие волочения на тяговую цепь 2. Для изменения геометрических размеров гнезда волочильной доски и скорости перемещения тележки необходимы штангенциркуль, линейка 1 м, секундомер. Волочильный инструмент. Основной инструмент при волочении прутков и проволоки – это волоки. Конструкция волоки показана на рис.9.2. Волока обычно состоит из двух деталей: обоймы 1 и собственно волоки 2. Материал волоки сталь ВК6-8; У8, У12, ШХ15, Х12М и др. Волока запрессовывается в обойму и устанавливается на волочильную доску. Предварительно заправленный конец прутка (проволоки) вставляется в отверстие волоки таким образом, чтобы можно было осуществить ее захват.

Для ознакомления с конструкцией цепного волочильного прямолинейного стана составляется схема рабочей линии (рис.9.3).

9.4 СТРУКТУРА ОТЧЕТА 1. Название работы. 2. Цель работы. 3. Краткие теоретические сведения. 4. Схема волочильного стана. 5. Эскизный чертеж линии. 6. Рассчитать параметры волочения и занести их в таблицу 9.1. Таблица 9.1 – Результаты волочения

9.5 КОНТРОЛЬНЫЕ ВОПРОСЫ Определение волочения и волочильных станов. Классификация волочильных станов. Конструкция волоки. Конструкция и принцип действия прямоточного волочильного стана. 9.6 РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА 1 Целиков А.И., Полухин П.И. и др. Машины и агрегаты металлургических заводов, Т.З. - М.: Металлургия, 1988, 438 с. 2 Оборудование волочильных и канатных цехов: пособие по курсу "Оборудование метизных цехов" для студентов специальности 1-42 01 01 "Металлургическое производство и материалообработка (по направлениям)" направления специальности 1-42 01 01-02 "Металлургическое производство и материалообработка (материалообработка)" специализации 1-42 01 01-02 01 "Обработка метериалов давлением" дневной и заочной форм обучения / И. В. Астапенко. - Гомель: ГГТУ им. П. О. Сухого, , 2018. - 55 с. https://elib.gstu.by/handle/220612/20063. 3 Перлин И.Л. Теория волочения – М.: Металлургия, 1971.. 4 Кохан Л.С, Соколов О.В. Механическое оборудование цехов по обработке металлов давлением.- М.: Металлургия, 1989, 624 с. | ||||||||||||||||||||||||||||