Лекция 28 Тема 1 Производство продуктов из молочной сыворотки Виды, состав, свойства и использование молочного сахара

Скачать 276.54 Kb. Скачать 276.54 Kb.

|

|

Лекция № 28 Тема 3.1 Производство продуктов из молочной сыворотки Виды, состав, свойства и использование молочного сахара Технология молочного сахара-сырца Технология молочного сахара рафинированного Производные молочного сахара Лит №6 , с. 483-487 Виды, состав, свойства и использование молочного сахара Способы производства молочного сахара. Сырьем для производства молочного сахара служит молочная сыворотка, доброкачественность (или чистота) которой по лактозе превышает 70 ед. Под доброкачественностью (чистотой) применительно к технологии молочного сахара понимают отношение массовых долей лактозы и сухих веществ. Кроме того, молочная сыворотка, являясь побочным продуктом, значительно дешевле цельного и обезжиренного молока. Наиболее предпочтительны подсырная сыворотка, что связано с ее высокой доброкачественностью, и ультрафильтраты. Специально поставленные в Воронежском технологическом институте исследования (К. К. Полянский, А. Г. Шестов) и промышленный опыт показали, что удовлетворительные результаты можно получить, вырабатывая молочный сахар из творожной сыворотки. Казеиновая сыворотка, в том числе термокальциевой коагуляции белков молока (по В. А. Павлову), также может быть использована для получения молочного сахара. Молочный сахар широко используют в пищевой промышленности (детское питание, хлебобулочные и кондитерские изделия) и при изготовлении медицинских препаратов (антибиотики, спецпрепараты, например абомин). В зависимости от требований потребителей молочная промышленность производит сахар следующих видов: рафинированный и фармакопейный — медицинские препараты; пищевой — пищевые продукты; сахар-сырец (техническая лактоза по стандарту ММФ) — сырье для ферментации, рафинации и на технические цели. Состав и свойства по видам молочного сахара приведены в таблице. Состав и свойства молочного сахара

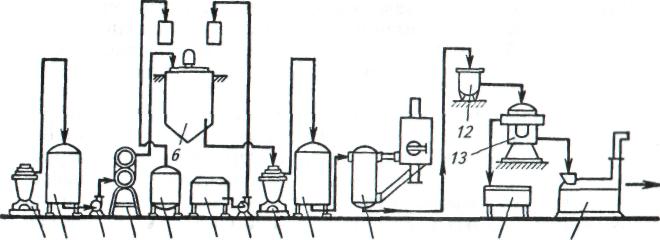

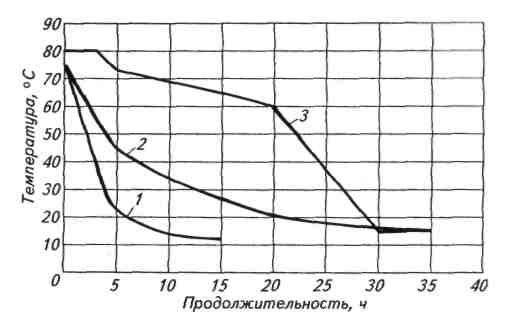

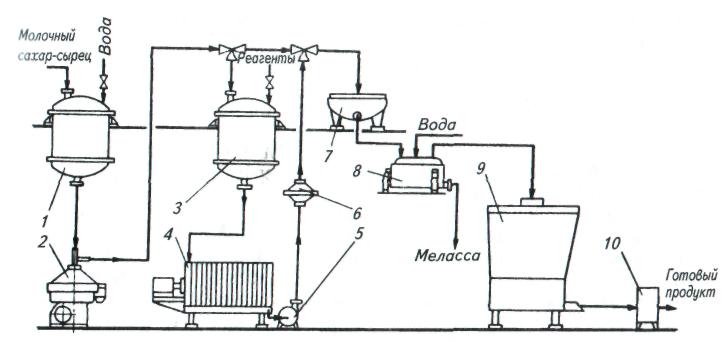

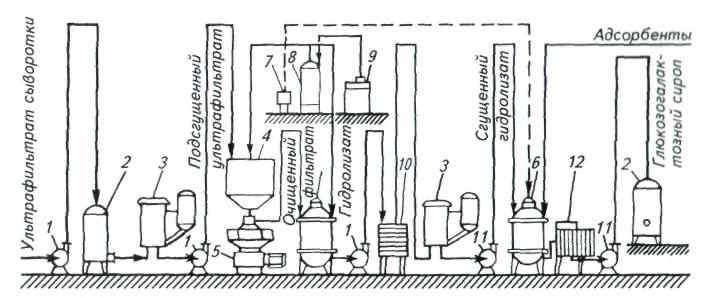

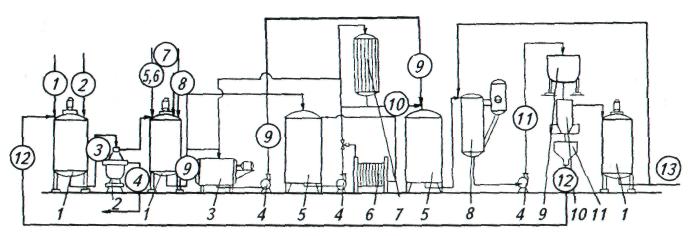

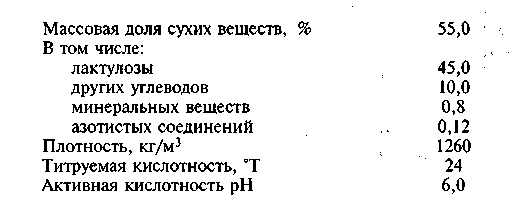

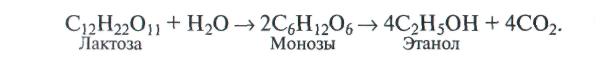

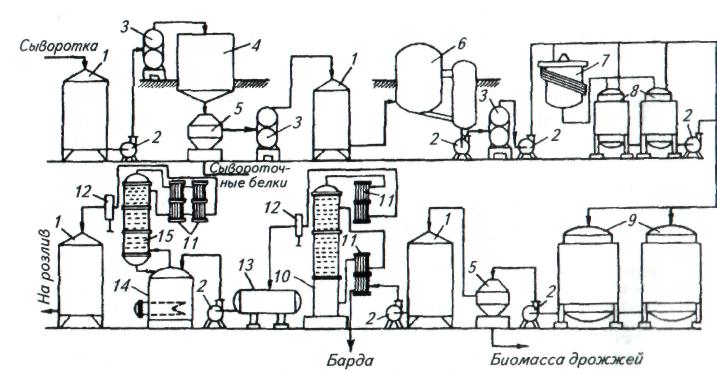

В рафинированном и пищевом молочном сахаре регламентируется содержание хлоридов, сульфатов и кальция на уровне 0,1 %, а также солей меди не более 5 мг/кг и олова 50 мг/кг; не допускается наличие солей тяжелых металлов (свинца и др.). Рафинированный молочный сахар с минимальными примесями, отсутствием моноз (глюкозы, галактозы) и посторонних углеводов (крахмала, декстрина) относится к фармакопейному. При использовании в качестве затравки при кристаллизации лактозы (сгущенное молоко, мороженое) рафинированный или пищевой молочный сахар подвергают тонкому размолу до размера З...4мкм, но не более 10мкм. В качестве внутрипромышленного полуфабриката, а иногда как сырье для ферментации вырабатывают кристаллизат молочного сахара (сывороточный сироп) с массовой долей лактозы не менее 45 %. По внешнему виду молочный сахар представляет собой кристаллический порошок, аналогичный сахарозе, или легко пересыпающуюся массу, напоминающую сухое молоко распылительной сушки. Цвет продукта от белого (рафинированный) до слабо-желтого (сырец). Получить молочный сахар можно тремя методами: I — кристаллизацией лактозы из пересыщенных сывороточных сиропов; II — сушкой глубоко очищенной молочной сыворотки; III — образованием лактозатов с последующим разрушением соединения. В промышленности широко используют первый метод, основанный на сгущении очищенной или неочищенной молочной сыворотки с последующей кристаллизацией лактозы из пересыщенных вследствие охлаждения растворов. Метод осуществляют несколькими способами. Второй метод применяют на практике при использовании мембранных методов обработки молочной сыворотки, позволяющих удалять несахара до необходимой степени чистоты готового продукта, совмещая эту операцию с концентрированием молочной сыворотки. Третий метод, сущность которого заключается в образовании нерастворимых лактозатов кальция и последующей их сатурации, представляет пока чисто научный интерес, нуждается в технологической и технической разработке. Физико-химические основы технологии молочного сахара. Теоретическая сущность технологии молочного сахара сводится к извлечению лактозы из молочной сыворотки, т. е. к ее выделению с очисткой от балластных веществ (несахаров): жира, белков и минеральных солей. Концентрация лактозы при этом повышается примерно в 20 раз (с 4,5 % в исходной сыворотке до 90...99 % в готовом продукте), а содержание несахаров снижается в сотни раз. Казеиновая пыль и молочный жир легко удаляются из сыворотки центробежным способом на сепараторах с центробежной выгрузкой осадка. Сывороточные белки могут удаляться тепловой денатурацией в сочетании с реагентной, безреагентной коагуляцией, ультрафильтрацией либо сорбцией. Удаление небелковых азотистых соединений представляет определенную трудность, однако вполне удовлетворительно осуществимо сорбцией на макропористых ионитах или природных сорбентах. Для создания пересыщенных растворов молочную сыворотку концентрируют путем выпаривания, обратным осмосом либо комбинацией этих способов. Кристаллизация лактозы из пересыщенных растворов (сиропов) подчиняется общим законам массообмена и лимитируется температурой, временем и механическим побуждением (перемешиванием). По разработкам проф. К. К. Полянского (ВГТА), оптимальный режим кристаллизации лактозы из очищенных сывороточных сиропов соответствует темпу охлаждения 2...3 °С/ч и скорости перемешивания 10... 15 об/мин. Разделение суспензии кристаллизата на влажные кристаллы и мелассу вполне удовлетворительно осуществляется на центрифугах фильтрующего и отстойного типов. Сушка влажных кристаллов наиболее целесообразна во взвешенном состоянии. При необходимости размол кристаллов обеспечивается на ударных шаровых, виброшаровых мельницах и дезинтеграторах, а также струйным методом. Технология молочного сахара-сырца Молочный сахар-сырец. Схема технологических процессов производства молочного сахара с очисткой сыворотки и кристаллизацией лактозы показана на рисунке.  1 2 3 4 5 6 7 8 9 10 11 14 15 Рис. Схема технологической линии производства молочного сахара-сырца: 1 — сепаратор; 2, 10— емкости для промежуточного хранения; 3, 8— насосы; 4— трубчатый нагреватель молочной сыворотки; 5— емкость для кислоты; 6— ванна для отваривания альбумина; 7—установка для приготовления щелочного раствора; 9—сепаратор с центробежной выгрузкой осадка; 11 — вакуум-выпарной аппарат; 12— кристаллизатор-охладитель; 13— центрифуга; 14— емкость для мелассы; 15— сушилка Подсырную сыворотку кислотностью не более 20 °Т и с содержанием лактозы не менее 4,5 % очищают от казеиновой пыли и молочного жира на специальных сепараторах с центробежной выгрузкой осадка типа ОХС непосредственно после удаления ее из сыроизготовителей и грубой фильтрации при температуре 35...40 °С. Сепарированную сыворотку нагревают в потоке до теплового порога денатурации сывороточных белков (70...75 °С) и направляют в специальные емкости — ванны для отваривания альбумина. После заполнения емкости сыворотку нагревают до 90...95°С и вносят в нее реагент — коагулятор. В качестве последнего рекомендуется использовать кислую сыворотку кислотностью 150...200 Т, которую готовят предварительно; соляную кислоту рабочей концентрации или мелассу от предыдущих выработок молочного сахара. Кислотность сыворотки повышают до 30...35Т, что соответствует рН 4,4...4,6. Смесь тщательно перемешивают в течение 10... 15 мин. Для более полного выделения белков после тепловой денатурации и подкисления рекомендуется снижение кислотности сыворотки до 10... 15 °Т (рН6...6,5) внесением 10%-ного раствора гидроксида натрия с тщательным перемешиванием массы в течение 10...15 мин. После тепловой денатурации и внесения реагентов сыворотку оставляют для отстоя на 1...1,5 ч. Частицы коагулированного белка отделяют с помощью сепараторов с центробежной выгрузкой осадка типа ОТС или фильтрацией отстоявшегося слоя сыворотки. Выделенные сывороточные белки — белковую массу и (или) альбуминное молоко рекомендуется использовать для пищевых продуктов или кормовых средств. Выделение казеиновой пыли, молочного жира и сывороточных белков из подсырной сыворотки можно организовать в потоке, с полной механизацией и автоматизацией. Технологическая линия разработана во ВНИИМСе аналогично зарубежной линии и процессу «ЦентриВей». В линии предусмотрены специальный аппарат-турбулизатор для нагрева сыворотки с 70...75 до 90...95 0С и проточный емкостный коагулятор. Реагенты вносят в потоке с помощью насосов-дозаторов. Возможна безреагентная коагуляция сывороточных белков в подсырной сыворотке путем ее подсгущения в 4...6раз, т.е. до 24...36%-ного содержания сухих веществ с понижением кислотности и снижением рН, что обеспечивает термическую коагуляцию при нагревании до 90...95 °С. Очищенную (осветленную) подсырную сыворотку без охлаждения направляют на сгущение в вакуум-выпарные установки. Выпаривание влаги проводят при температуре не выше 55 ± 5 °С, что предупреждает карамелизацию лактозы. Чтобы избежать сильного пенообразования сыворотки во время сгущения, особенно в ее начальный период (до 30 % сухих веществ), применяют пеногасители — олеиновую кислоту или афромин в количестве Ю...20г/100л перерабатываемой сыворотки. Сгущение проводят до получения сиропа с массовой долей сухих веществ 60...65 %, что при 70 °С соответствует плотности 1300кг/м3 (по ареометру 1,30; масса 100 мл сиропа 130 г). В конце сгущения сироп молочной сыворотки нагревают до 70...75 0С и направляют на кристаллизацию. Кристаллизацию лактозы проводят с учетом качества (доброкачественности) сиропа по длительному (до 35 ч) или ускоренному (до 15 ч) режимам в кристаллизаторах-охладителях путем направленного и управляемого охлаждения до 10... 15 °С (рис.). Во время кристаллизации сироп периодически (примерно через каждые 30 мин) перемешивают для равномерного охлаждения и предупреждения образования сростков (друзов, конгломератов) кристаллов лактозы.  Рис. График кристаллизации лактозы: 1 — быстрый режим; 2—длительный режим;3— при переработке ультрафильтрата Кристаллы лактозы отделяют от мелассы путем центрифугирования кристаллизата на центрифугах фильтрующего и осадительного типов. Допускается разбавление кристаллизата доброкачественной водой температурой не выше 15 °С. При центрифугировании (в случае необходимости) промывают кристаллический осадок лактозы доброкачественной водой температурой не выше 15 °С. Влажность кристаллической массы после окончания центрифугирования составляет 8... 10%. Отделенную мелассу и промывные воды собирают и используют для подкисления исходной сыворотки или перерабатывают в кормовые продукты, в том числе бифидогенные концентраты. Влажные кристаллы молочного сахара-сырца после разрыхления осадка сушат на сушилках барабанного типа СБА-1, в сушильных установках с псевдоожиженным слоем РЗ-ОСС или вихревых сушилках ВС-800. На входе в сушилку поддерживают температуру воздуха 130...140 °С, на выходе 65...75 0С. Выброс кристаллов в атмосферу исключают с помощью циклонов и фильтров. После сушки готовый продукт охлаждают, выдерживают 2...3 ч в помещении цеха и при необходимости размалывают в центробежных мельницах Д-250 ударного типа. Молочный сахар-сырец упаковывают в бумажные многослойные мешки, снабженные полиэтиленовым вкладышем. Срок хранения молочного сахара-сырца при температуре 20 °С составляет до 12 мес. Кроме под сырной сыворотки для производства молочного сахара-сырца возможно использование творожной. Особенность технологии состоит в исключении подкисления исходной сыворотки и некотором снижении выхода готового продукта (примерно на 15...25% в сравнении с подсырной сывороткой), что связано со сбраживанием лактозы в процессе производства творога. Использование казеиновой (в том числе термохлоркальциевой) сыворотки также возможно (по В. А. Павлову) аналогично творожной с учетом ее дехлорирования и декальцинирования электродиализом. Совершенствование технологии молочного сахара-сырца возможно путем ультрафильтрации сыворотки и последующего гидролиза остаточных белков ферментами. Специфические особенности технологии молочного сахара-сырца из ультрафильтрата заключаются в следующем. Фильтрат содержит до 5 % лактозы и не более 0,1 % азотистых веществ, поэтому сгущать его рекомендуется до массовой доли сухих веществ в сиропе 60...64 %. Для наиболее полной кристаллизации лактозы и образования крупных однородных кристаллов температуру сиропа снижают ступенчато — постепенно (рис.) с 75 до 65 0С в течение первых 15 ч, затем быстро с 65 до 15 °С в течение следующих 15 ч, после чего кристаллизат выдерживают еще 8... 10 ч при этой температуре. Перемешивание проводят более интенсивно, чем при традиционном способе, что исключает отстой кристаллов. Гидролиз остаточных белковых веществ и высокомолекулярных пептидов в очищенной сыворотке можно провести при ее сгущении или в сиропах в процессе кристаллизации ферментами (термостойкими протеазами). Пищевой молочный сахар. Технологический процесс включает очистку и рафинацию сыворотки на стадии сгущения. Исходное сырье — очищенную сыворотку сгущают до содержания сухих веществ 25...30 % и направляют без охлаждения в емкость (ванну), где ее раскисляют 10%-ным раствором гидроксида натрия при тщательном перемешивании до 20...25 Т, нагревают до 90...95 "С и выдерживают при этой температуре 30 мин, после чего очищают от взвешенного осадка несахаров центробежным способом на саморазгружающихся сепараторах типа ОТС Полученную белково-минеральную массу рекомендуется использовать в кормовых целях, например в птицеводстве. Очищенную подсгущенную сыворотку осветляют рафинированием в реакторах — двухстенных емкостях с мешалкой. Рафинацию проводят при температуре 70...80 °С путем внесения активного угля (2 %), молотого диатомита (1,5 %) и гидросульфита натрия (0,005 %). Дозу реагентов рассчитывают по лактозе. Раствор, постоянно перемешивая, выдерживают 30 мин и направляют на фильтрацию. Фильтрат досгущают до массовой доли сухих веществ 55...60 %. Кристаллизацию проводят по быстрому режиму (15 ч). Центрифугирование, промывку и сушку кристаллов проводят так же, как и при производстве молочного сахара-сырца. Упаковывание и хранение пищевого сахара аналогичны соответствующим процессам при выработке молочного сахара-сырца. Совершенствование технологии пищевого молочного сахара может быть достигнуто применением мембранных методов, таких, как ультрафильтрация (очистка сыворотки), обратный осмос (подсгущение сыворотки), электродиализ (деминерализация) и ионный обмен (исключение рафинации). Лактозу пищевой категории качества вырабатывают путем безреагентной экологически чистой коагуляции сывороточных белков термокислотным способом сквашенным обезжиренным молоком или пахтой с очисткой на стадии сгущения. Технология молочного сахара рафинированного Рафинированный (фармакопейный) молочный сахар. Получают из растворов сахара-сырца. Схема технологической линии производства рафинированного молочного сахара показана на рисунке.  Рис. Схема технологической линии производства рафинированного молочного сахара 1— емкость для растворения молочного сахара-сырца; 2— сепаратор с центробежной выгрузкой осадка; 3 — емкость для рафинации очищенного сиропа; 4— фильтр-пресс; 5— насос; 6— контрольный фильтр; 7—кристаллизатор; 8— центрифуга; 9— сушилка; 10 — магнитный улавливатель Для производства рафинированного молочного сахара используют молочный сахар-сырец высшего сорта или улучшенный (пищевой категории качества) с содержанием лактозы не менее 95 %. Растворение сахара-сырца или кристаллического осадка осуществляют в реакторах с подогревом и мешалкой. Массовая доля сухих веществ в растворе составляет 65 %. Температура процесса на уровне 90 °С. После окончания растворения в раствор без охлаждения вносят рафинирующие средства: активный уголь (2 %), молотый диатомит (1,5 %) и гидросульфит натрия (0,005 %). Дозировку реагентов рассчитывают по лактозе. Раствор, непрерывно перемешивая, выдерживают в течение 10 мин и фильтруют через ткань типа «бельтинг» с намытым слоем диатомита. Кристаллизацию лактозы осуществляют охлаждением рафинированного сиропа в течение 7...10ч до 10...15°С при постоянном перемешивании массы. Кристаллический осадок промывается чистой водой. Сушку кристаллов, упаковывание и хранение рафинированного молочного сахара осуществляют при строгом соблюдении санитарного режима, принятого на молочных предприятиях, аналогично тому, как это делается при производстве пищевого молочного сахара. При выработке рафинированного молочного сахара для продуктов детского питания в качестве сырья используют улучшенный сахар-сырец пищевой категории качества при строжайшем соблюдении санитарного режима. Обязательна установка магнитных фильтров после сушилки. Фармакопейный молочный сахар получают при соблюдении требований, предъявляемых к производству рафинада для продуктов детского питания, с тщательной промывкой кристаллического осадка с целью удаления моноз — глюкозы и галактозы (на специализированных производствах допускается промывка кристаллического осадка этиловым спиртом пищевого качества с его последующим сбором и использованием). Мелкокристаллический рафинированный молочный сахар для целевого использования (затравка при кристаллизации молочных консервов и мороженого) с размером частиц не более 10 мкм получают путем тонкого помола рафинированного молочного сахара на виброшаровых мельницах с последующим отбором частиц в классификаторах-циклонах. 4 Производные молочного сахара Из молочного сахара (лактозы) можно получить целую гамму производных — галактозу (медпрепарат), глюкозо-галактозный сироп, лактулозу, лактитол, молочную кислоту, лактаты кальция, этанол, метан, полиуретановые пены, лактобионовую кислоту и др. Наибольший практический интерес в настоящее время представляют глюкозо-галактозный сироп, лактулоза и этиловый спирт. Глюкозо-галактозный сироп. Получают его путем направленного гидролиза молекулы лактозы с получением моноз — глюкозы и галактозы, которые характеризуются большой растворимостью, сладостью и значительным сроком хранения. Теоретически возможен гидролиз химическими реагентами и специфическим ферментом лактаза (β-галактозидаза), в том числе иммобилизованном на твердом носителе. Технологический процесс производства глюкозо-галактозного сиропа включает следующие операции: подготовку лактозосодержащего сырья, реагентов и вспомогательных материалов; гидролиз лактозы; очистку раствора; концентрирование раствора; фасование, упаковывание и хранение. Схема технологической линии производства глюкозо-галактозного сиропа приведена на рисунке.  Рис. Схема технологической линии производства глюкозо-галактозного сиропа: 1 — насос; 2 — емкость для хранения сыворотки; 3 — вакуум-выпарная установка; 4— ванна для отваривания альбумина; 5 — сепаратор; 6 —реактор; 7—воздушный компрессор; 8— баллон с соляной кислотой; 9 — монжю для хранения соляной кислоты; 10— электродиализная установка; 11 — насос; 12 — фильтр-пресс Ультрафильтрат молочной сыворотки подсгущают до массовой доли сухих веществ 18...22 % и очищают от оставшихся азотосодержащих соединений тепловой денатурацией при 93...97 °С с подкислением соляной кислотой до рН 4,6±0,05 и выдержкой 15...20 мин с последующим сепарированием. В очищенный под сгущенный фильтрат вносят соляную кислоту из расчета 21 ± 0,2 дм3 на 1 т с доведением до рН 1 ± 0,5, вьщерживают при температуре 97 ± 2 °С в течение 4 ч, охлаждают до 23 ± 2 0С. Кислотность гидролизата должна быть не более 12 °Т. Деминерализуют его до уровня 70 ± 5 % и сгущают до 50 % сухих веществ (плотность 1200 кг/м3). Сироп осветляют (рафинируют) сорбентами — осветляющим углем (2 %) и диатомитом (1 %) при температуре 75 + 5 °С, выдерживают в течение 10...15 мин и фильтруют через ткань. Готовый продукт хранят при температуре 10...30 °С не более 30 сут. Более известна в мире и практически отработана в России (Ю. Я. Свириденко с сотрудниками) технология ферментативного гидролиза лактозы. Исходным сырьем для гидролиза могут служить творожная и подсырная сыворотки, ультрафильтрат и раствор молочного сахара. Гидролиз осуществляют в реакторе иммобилизованной (3-галактозидазой (лактазой) «Галактосил». Степень гидролиза должна составлять 75 ± 5 %. Обычно процесс проходит непрерывно в течение 20 ± 2 ч, затем фермент подвергают санации 0,5 М раствором уксусной кислоты, после чего гидролиз возобновляется. Фермент заменяют, когда эффективность процесса становится ниже 0,9 ± 0,1 ч-1. Фильтрат после гидролиза деминерализуют (50...90 %) и концентрируют до 60±2 % сухих веществ. Сироп гидролизованной лактозы (СГЛ) представляет собой вязкую однородную жидкость желто-коричневого цвета со следующими физико-химическими показателями (%): Массовая доля сухих веществ, % 60 В том числе: глюкозы 20,7 галактозы 20,7 лактозы 11,9 азотистых веществ 11,15 Зольность (%) при степени деминерализации, %: 50 4,0 50 2,5 90 1,0 Срок хранения СГЛ составляет 1...2 мес в зависимости от степени деминерализации. Лактулоза. Специальными исследованиями установлено, что дисахарид лактулоза (фруктозо-галактозид) — активный бифидогенный фактор женского молока. Для оптимизации рецептуры продуктов детского питания на молочной основе в коровье молоко необходимо вводить лактулозу. Кроме того, лактулозу широко применяют во многих странах мира как профилактическое и терапевтическое средство, особенно в случае дисбиотических явлений. Лактулозу можно использовать в пищевых продуктах как хорошо растворимый подсластитель, в алкогольных и безалкогольных напитках с целью минимизации их токсического действия, а также в качестве кормовых добавок и в рецептурах ЗЦМ для предупреждения дисбактериоза у молодняка сельскохозяйственных животных. Лактулозу можно получить из лактозы путем перегруппировки а-глюкозы во фруктозу. Механизм перегруппировки трактуется по-разному. В слабощелочной среде глюкоза может трансформироваться во фруктозу по механизму LA-трансформации через енольную форму, а также перегруппировкой по Амадо-ри с образованием промежуточного продукта лактозиламина. Известен синтез лактулозы в растворах лактозы изомеразами микробного происхождения. В нашей стране и за рубежом проведены разработки по получению лактулозы в жидком (сиропы) и сухом виде на основе лактозы. Технологический процесс производства сиропов лактулозы по С. А. Рябцевой (СевКавГТУ) включает следующие операции: приемку и подготовку молочного сахара, реагентов и вспомогательных материалов; растворение молочного сахара; рафинацию и фильтрацию раствора; изомеризацию лактозы в лактулозу; деминерализацию раствора; одно- или двукратное сгущение раствора, кристаллизацию и отделение кристаллов лактозы; тепловую обработку; фасование, упаковывание и хранение. Схема технологической линии производства сиропа лактулозы показана на рисунке.  Рис. Схема технологической линии производства сиропов лактулозы: 1 — реактор; 2— сепаратор; 3 — фильтр-пресс; 4— насос; 5—промежуточная емкость; 6— электродиализная установка; 7—ионообменная установка; 8—вакуум-выпарная установка; 9 — кристаллизатор-охладитель; 10— центрифуга; 11 — бункер для кристаллов лактозы Условные обозначения: (1)— сахар-сырец; (2)— вода; (3) — раствор лактозы; (4) — белковая масса; (5) — реагенты; (6) — адсорбенты; (7) — меласса; (8) — сахар-рафинад; (9)— раствор лактолактулозы; (10) — деминерализованный раствор; (11)—сироп лактолактулозы; (12)—кристаллы лактозы; (13) — сироп лактулозы В качестве исходного сырья для производства лактулозы используют молочный сахар (рафинированный, пищевой и сырец) не ниже высшего сорта. Растворяют сахар в нагретой до 85...90 0С воде при постоянном перемешивании. Массовая доля сухих веществ 20...25 %, что соответствует плотности 1055 ± 5 кг/м3 при 70 °С. Раствор молочного сахара выдерживают при температуре 90 °С в течение 10...15 мин. При использовании молочного сахара-сырца рекомендуется центробежная очистка раствора для удаления взвешенного осадка и механических примесей. Очистку осуществляют на саморазгружающемся сепараторе типа ОТС с периодической разгрузкой через каждые 15...25 мин. Полученный осадок используют в кормовых целях. Растворение молочного сахара возможно в чистом конденсате или щелочной фракции электроактивированной воды (ЭЛА-вода) — католит. Изомеризацию лактозы в лактулозу проводят в щелочной среде при рН 11... 12 путем введения 0,27 ± 0,02 % гидроксида натрия п виде 40%-ного раствора для пищевых сиропов или 0,40 ± 0,05 % гидроксида кальция в виде свежеприготовленного известкового молока для кормовых добавок. Оптимальный режим изомеризации: температура 85...95°С, время выдержки 5...7 мин с быстрым (резким) охлаждением до 15...25°С, что исключает автокаталитический распад углеводов и нарастание цветности раствора. В случае невозможности быстрого охлаждения раствор необходимо подкислить до рН 7,0...8,0 лимонной или молочной кислотой для пищевых сиропов, кислой сывороткой для кормовых добавок. В процессе изомеризации до 30 % лактозы трансформируется в лактулозу. В результате получается раствор лактолактулозы, содержащий около 7 % лактулозы и 15 % непрореагировавшей лактозы, а также балластные вещества — минеральные соли (0,7 %), азотистые соединения (0,3 % азота) и красящие соединения, в основном меланоидины. Деминерализацию проводят для пищевых сиропов при температуре 18...22 0С до уровня обессоливания 70...75 % на электродиализных установках по режимам производства деминерализованной сыворотки. Более глубокое обессоливание, например для детского питания на уровне 90 %, можно проводить ионообменной обработкой на смолах КУ-2-8 и ЭДЭ-10П, как и при производстве молочного сахара. Рафинацию осуществляют при 20...30 °С путем внесения активного угля (1,5 %), молотого диатомита (0,15 %) и гидросульфита натрия (0,01 %). Дозу реагентов рассчитывают по отношению к лактозе. Раствор выдерживают при перемешивании 10...15 мин и фильтруют через ткань «бельтинг» с намытым слоем молотого диатомита. Фильтрат лактолактулозы сгущают в вакуум-аппаратах при температуре 55...65 °С до массовой доли сухих веществ 55...60 %, что соответствует плотности 1245 ± 5 кг/м3. Сгущенный сироп подогревается до 70 °С и направляется на кристаллизацию. Кристаллизацию лактозы проводят для увеличения доли лактулозы в готовом продукте по режиму: охлаждение при постоянном медленном перемешивании массы со скоростью 2...3 °С в 1 ч до температуры 8...10 0С и с последующей выдержкой при этой температуре в течение 10... 12 ч. Выделившиеся кристаллы лактозы отделяют центрифугированием на аппаратах фильтрующего типа и промывают небольшим количеством холодной воды. Кристаллический осадок молочного сахара используют для растворения в замкнутом цикле производства сиропов лактулозы. При необходимости (в зависимости от требований потребителей к качеству сиропов лактулозы) проводят повторную деминерализацию (для детского питания и фармацевтики), сгущение (пищевые продукты и напитки) с кристаллизацией и отделением кристаллов. Повторное сгущение проводят до массовой доли сухих веществ 65...70%, что соответствует плотности 1280 ± 10 кг/м3. Для интенсификации процесса кристаллизации вносят затравку мелкокристаллической лактозы в количестве 0,3...0,5 % массы сиропа. Конечная температура охлаждения составляет 5 0С с последующей выдержкой до 10 ч, что предотвращает выпадение осадка при хранении сиропов лактулозы. Тепловую обработку сиропов лактулозы осуществляют при температуре 70...75 °С в течение 10...15 мин для гарантии микробиологической чистоты, безопасности и длительного хранения. Фасование сиропа проводят в горячем виде в потребительскую тару (фляги, банки, флаконы). Продолжительность хранения сиропов лактулозы определяется видом упаковки: в негерметичной таре при температуре 4...8°С состав и свойства продукта не изменяются в течение 12 мес, в герметичной таре — до 5 лет. Сироп лактулозы имеет следующий состав свойства:  Сиропы лактулозы используют для получения медпрепаратов, детского и диетического питания, пищевых продуктов и напитков, кормовых добавок. Получены специальные концентраты лактулозы «Лактусан» и «Алкософт». Изомеризацию лактозы в лактулозу при выработке «Лактусана» проводят в водном растворе лактозы, при выработке «Алкософта» — непосредственно в молочной сыворотке. Технологический процесс производства сухой лактулозы включает следующие операции: приемку концентрата лактулозы с определением его показателей качества, подготовку концентрата, нагревание раствора, сушку, охлаждение сухой лактулозы, фасование продукта. Сироп лактулозы после определения его качества разбавляют чистой водой до массовой доли сухих веществ 20...45 % и при необходимости раскисляют. Раствор нагревается до 80...85 °С и подается в распылительную сушилку. Режим сушки: температура воздуха на входе 100...150 °С, на выходе 50...70 0С. Учитывая высокую гигроскопичность порошков сухой лактулозы (индекс гигроскопичности составляет 22,8 %, а, например, для сухого обезжиренного молока — 10,5 %), его охлаждают осушенным воздухом и фасуют в герметичную и влагонепроницаемую тару. На основе сухой лактулозы и лизоцима разработана технология оригинального препарата «Лаэль».  Этанол. Лактоза может трансформироваться в этиловый спирт (этанол) при ее сбраживании специальными расами дрожжей. Общая схема сбраживания представлена ниже: Наиболее благоприятной средой для брожения считаются УФ-фильтраты. Способность сбраживать лактозу с образованием этилового спирта и диоксида углерода присуща лишь немногочисленным представителям дрожжей. Например, по данным проф. В. М. Богданова, 15 штаммов, испытанных им, продуцировали из лактозы от 0,36 до 2,42 % этанола. Для практического использования в настоящее время рекомендуются дрожжи Kluyveromyces fragilis или Candida pseudotropikalis для нативной сыворотки и специально подобранные штаммы дрожжей Kluyveromyces marxianus Пр-8 для подсгущенной сыворотки. Производство этанола на основе сбраживания лактозы возможно путем использования: нативной (неконцентрированной) молочной сыворотки; концентратов молочной сыворотки с массовой долей лактозы 15...20%; молочной сыворотки с гидролизованной до моноз лактозой; молочной сыворотки с иммобилизацией дрожжевых клеток на носителе. Схема технологического процесса получения этилового спирта из молочной сыворотки включает следующие операции: приемку и подготовку исходного сырья — молочной сыворотки, дрожжей и вспомогательных материалов; очистку молочной сыворотки от казеиновой пыли, молочного жира и сывороточных белков; охлаждение до температуры брожения 28...34°С; внесение дрожжевой закваски; сбраживание лактозы; отделение осадка дрожжей; перегонку бражки и ректификацию спирта; фасование, упаковывание и хранение готовой продукции. С  хема технологической линии производства этилового спирта из подсырной сыворотки, разработанная ВНИИМСом, приведена на рисунке. Рис. Схема технологической линии производства этилового спирта из подсырной сыворотки: 1 — балансные емкости; 2—насосы; 3 — теплообменники трубчатые; 4 — ванна для отваривания альбумина; 5— сепараторы-очистители с центробежной выгрузкой осадка; 6 — вакуум-выпарной аппарат; 7— заквасочник для приготовления первичной закваски; 8 — ферментеры для приготовления производственной закваски; 9— бродильные чаны; 10 — перегонная колонка; 11 — дефлегматоры, конденсаторы; 12 — контрольные снаряды; 13 — емкость для бражки; 14— куб ректификационной колонки; 15 — ректификационная колонка Для производства используют свежую подсырную сыворотку кислотностью не выше 20 °Т, очищенную от казеиновой пыли, молочного жира и сывороточных белков способами, аналогичными используемым при производстве молочного сахара. Осветленную сыворотку охлаждают до 28...34 °С и вносят дрожжевую закваску. При работе с концентрированной сывороткой ее сгущают 3...5 раз в вакуум-выпарных аппаратах. Вначале готовят лабораторную дрожжевую закваску, а затем производственную. Для активизации роста дрожжей в закваску рекомендуется вносить минеральные соли (сульфат аммония, соли калия и кальция). Рост биомассы происходит при температуре 28...30 0С, рН 4,5 и обязательном аэрировании воздухом с перемешиванием смеси. Размножение дрожжей проводят до достижения их концентрации 1,5... 1,7 млрд в 1 см3. Полученную суспензию дрожжей «бродящего типа» используют в качестве посевного материала (закваски). Доза закваски составляет 8...10 % объема исходной сыворотки. Брожение осуществляют в емкостях (бродильных чанах — ферментерах) с автоматическим поддержанием температуры на уровне 29±1 °С с аэрацией воздухом и перемешиванием. Конец брожения определяют по плотности (остается постоянной в течении 24 ч) и содержанию остаточной лактозы — не более 0,3 %. В питательной среде (бражке) накапливается этанол: при сбраживании нативной сыворотки — 2...3 %, концентрированной — до 8%. Для выделения, концентрирования до 96 % и очистки этанола используют брагоперегонные и ректификационные колонны. Перед перегонкой бражки дрожжи рекомендуется отсепарировать и использовать вновь в качестве закваски. Получаемая от перегонки барда содержит азотистые соединения, 3...4 % минеральных солей, молочную кислоту и является ценным кормовым средством (добавкой) в жидком, сгущенном или сухом виде. Практический опыт показывает, что из 1 т подсырной сыворотки на линии можно получить 25 дм3 этилового пищевого спирта крепостью 96 % с незначительным количеством сивушных масел, 30 кг альбуминного творога, подсырные сливки и белковую массу казеиновой пьии, а также до 40 кг кормовых дрожжей и до 60 кг диоксида углерода. По расчетам, при этом высвобождается для пищевых целей 117 кг зерна или 300 кг картофеля. Описанный выше процесс позволяет получать молочную сыворотку, практически полностью освобожденную от лактозы. Спиртовое брожение при этом рассматривается как процесс, позволяющий получать пищевую или кормовую дрожжевую массу (белок) и в качестве побочного продукта этиловый спирт. Контрольные вопросы и задания Назовите виды молочного сахара. Назовите состав, свойства различных видов молочного сахара. Применение различных видов молочного сахара. Составить технологическую схему производства молочного сахара-сырца Каковы особенности технологии молочного сахара рафинированного. Технология производных молочного сахара. | |||||||||||||||||||||||||||||||