7.8-лекция. Лекция 7,8 единая система допусков и посадок (есдп) Принципы построения системы допусков и посадок

Скачать 253.94 Kb. Скачать 253.94 Kb.

|

|

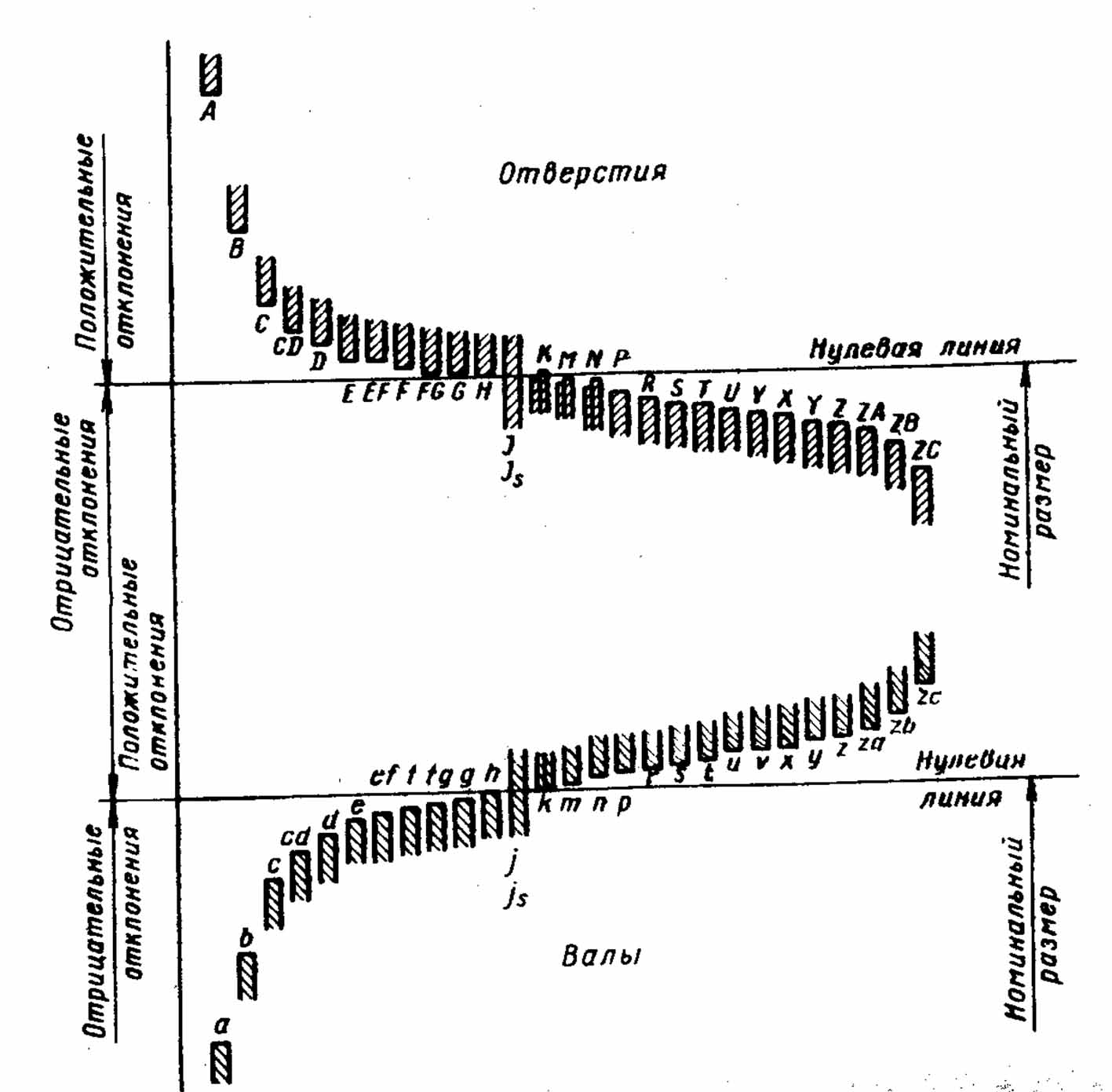

ЛЕКЦИЯ – 7,8 ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК (ЕСДП) Принципы построения системы допусков и посадок Система допусков и посадок – совокупность рядов допусков и посадок, закономерно построенных на основе опыта, теоретических и экспериментальных исследований и оформленных в виде стандартов. В промышленности разработаны и действуют системы допусков и посадок на различные, преимущественно типовые, виды сопряжений: гладкие цилиндрические и конические, резьбовые, шпоночные, шлицевые и зубчатые передачи. Система упорядочивает и облегчает назначение допусков и посадок в соединениях, ограничивая промышленность минимально необходимыми, но достаточными возможностями выбора точности и характера сопряжений. Входящие в эти системы стандарты обязательны для всего общего и большей части специального машиностроения при всех видах проектирования, включая курсовые и дипломные проекты в учебных заведениях. Величины допусков на валы и отверстия для каждого из сочетаний размера, квалитета и основного отклонения представлены в виде соответствующих таблиц, например, в справочнике “Единая система допусков и посадок СЭВ в машиностроении и приборостроении”. Существуют посадки в системе отверстия (СА) и в системе вала (СВ).   2 Рис.7.1. Расположение полей допусков для посадок в системе отверстия: – поле допуска основного отверстия; 2– поле допуска вала. Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков валов с полем допуска основного отверстия, обозначаемого Н (рис.7.1). Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных полей допусков отверстий с полем допуска основного вала, обозначаемого h (рис.7.2).  Рис.7.2. Расположение полей допусков для посадок в системе вала: 1 – поле допуска основного вала; 2 – поле допуска отверстия. Для всех посадок в системе отверстия нижнее отклонение отверстия ЕI равно нулю, то есть нижняя граница поля допуска основного отверстия совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала еs равно нулю, то есть верхняя граница поля допуска основного вала совпадает с нулевой линией. Поле допуска основного отверстия располагают сверху, а поле допуска основного вала – снизу от нулевой линии, то есть в обоих случаях допуска откладывают в материал детали. Выбор систем отверстия или вала определяется конструктивными, технологическими и экономическими соображениями. В системе вала основной деталью является вал; нужную посадку получают изменением исполнительных размеров отверстия (рис. 8.2). И, наоборот, основной деталью в системе отверстия является отверстие, а нужную посадку получают изменением исполнительных размеров вала (рис. 8.1). Назначение одной и той же посадки в системе отверстия или в системе вала не меняет посадку (значения зазора или натяга), а приводит лишь к изменению предельных размеров деталей. Системы отверстия или вала формально равноправны. Однако преимущественное распространение получила система отверстия. Это обусловлено тем, что точные отверстия обрабатывают дорогостоящим инструментом (зенкерами, развертками, протяжками). Каждый из них применяют для обработки отверстия только одного размера с определенным полем допуска. Валы же, независимо от их размера, обрабатывают одним и тем же резцом или шлифовальным кругом. Поэтому размер вала проще и экономически более выгодно подогнать под заданный размер отверстия. В некоторых же случаях наиболее целесообразным оказывается применение системы вала. В качестве примера можно привести соединение нескольких отверстий одинакового номинального размера, но с разными посадками на одном валу. На рисунке 7.3 показано соединение, имеющее подвижную посадку валика 1 с тягой 3 и неподвижную – с вилкой 2, которое целесообразно выполнять по системе вала.  Рис.7.3. Шарнирное соединение вилки с тягой: 1 – валик; 2 – вилка; 3 – тяга. Для построения системы допусков необходимо, в первую очередь, установить закономерность изменения допуска в зависимости от номинального размера, ограничиваемого допусками. Эта зависимость выражается через единицу допуска i(I) и имеет вид: i = 0,45  + 0,001D - для размеров до 500 мм; + 0,001D - для размеров до 500 мм;I = 0,004D + 2,1 - для размеров свыше 500 мм. Из этих зависимостей следует, что единица допуска – множитель в формулах допусков системы, являющийся функцией номинального размера. В приведенных зависимостях: D – среднее геометрическое крайних размеров интервала, в который попадает номинальный размер. D выражается в мм, а i(I) – в мкм. Формально в справочных таблицах следовало бы иметь число строк, равное числу охваченных стандартом номинальных размеров. При этом для целых групп размеров допуски окажутся одинаковыми или очень близкими. Поэтому диапазон размеров от 1 до 500 мм разбит на 13 интервалов (диапазон от 1 до 10000 мм разбит на 26 интервалов): до 3; свыше 3 до 6; свыше 6 до 10; свыше 10 до 18; свыше 18 до 30; свыше 30 до 50; свыше 50 до 80; свыше 80 до 120; свыше 120 до 180; свыше 180 до 250; свыше 250 до 315; свыше 315 до 400; свыше 400 до 500. Для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми. Значения D определяются как: D=  , ,где Dmin и Dmax - крайние значения размеров каждого интервала. Размеры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению, не более чем на 8 %. Для нормирования требуемых уровней точности установлены квалитеты (для резьбовых соединений и зубчатых передач – степени точности). Допуски и посадки гладких цилиндрических соединений Для образования посадок с различными зазорами и натягами для размеров до 500 мм предусмотрено 27 вариантов основных отклонений валов и отверстий. Основным отклонением является отклонение, ближайшее к нулевой линии (рис.7.4).  Рис.7.4. Основные отклонения отверстий и валов. Основные отклонения отверстий обозначают прописными буквами латинского алфавита, валов – строчными. Основное отверстие обозначают буквой Н, основной вал – h. Отклонения А – Н для отверстий и а – h для валов предназначены для образования полей допусков в посадках с зазором; отклонения Js – N для отверстий и js – n для валов предназначены для образования полей допусков в переходных посадках; отклонения P – ZC для отверстий и p – zc для валов предназначены для образования полей допусков в посадках с натягом. Каждая буква обозначает не одно, а целую совокупность основных отклонений. Численное значение их зависит от номинального размера и остается постоянным для всех квалитетов. Исключение составляют основные отклонения отверстий J, K, M, N и валов j и k, которые при одинаковых номинальных размерах, в разных квалитетах имеют различные значения. Поэтому, приведенные на рис.7.4 поля допусков с отклонениями K, M, N, k, разделены на части и показаны ступенчатыми. Все поля допусков (кроме J, Js и j, js, которые расположены симметрично относительно нулевой линии) ограничены горизонтальными линиями только с одной стороны: с нижней, если поле допуска расположено выше нулевой линии, или с верхней – если оно расположено ниже нулевой линии. Это объясняется тем, что при одном и том же номинальном размере для всех квалитетов допуск имеет различные значения, а основные отклонения не изменяются. Основными отклонениями служат: для валов a – h верхние отклонения - es; для отверстий А – Н нижние отклонения + EI; для валов k – zc нижние отклонения + ei; для отверстий J – ZC верхние отклонения - ES. Основные отклонения валов вычисляют по эмпирическим формулам. Исходным параметром, по которому вычисляют основные отклонения, служит средний геометрический размер D интервала. Основные отклонения отверстий построены так, чтобы обеспечить образование посадок в системе отверстия и в системе вала с равными зазорами и натягами. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой. Общее правило определения основных отклонений отверстий: - для основных отклонений отверстий А – Н EI = - es; - для основных отклонений отверстий K – ZC ES = - ei, то есть основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же (но строчной) буквой. Из этого правила сделано исключение для отверстий размером свыше 3 мм с отклонениями J, K, M, N до квалитета 8 и с отклонениями P – ZC до квалитета 7 включительно. Для них установлено специальное правило: ES = - ei + , где = ITn – ITn-1 – разность между допуском рассматриваемого квалитета и допуском ближайшего более точного квалитета. Это специальное правило можно сформулировать следующим образом: две посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего более точного квалитета (например, 30Н7/р6 и 30Р7/h6) должны иметь одинаковые зазоры или натяги (рис. 7.5). Только для отверстий, определяемых по вышеприведенному специальному правилу, основные отклонения зависят от сочетаемых с ними квалитетов. Во всех остальных случаях основные отклонения, обозначаемые данной буквой, остаются неизменными при сочетании с различными квалитетами (изменяется лишь второе предельное отклонение).   0 Рис.7.5. Схема расположения полей допусков в посадках в системе отверстия и вала У валов с отклонениями js и отверстий с отклонениями Js (не имеющих основного отклонения) оба предельных отклонения определяют исходя только из допуска IT соответствующего квалитета. Для js и Js поле допуска симметрично относительно нулевой линии. Значения основных отклонений валов и отверстий приводятся в соответствующих таблицах, например, в справочнике “Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Т.1 – М.: Издательство стандартов, 1989”. При сочетании одного из основных отклонений с допуском по одному из квалитетов образуется поле допуска. В соответствии со способом образования поля допусков обозначают буквой основного отклонения и номером квалитета, например, h6, d11 для вала и H6, D11 для отверстия. На схемах поле допуска ограничено горизонтальной линией, определяемой основным отклонением. Второе предельное отклонение данного поля допуска определяется по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение определяется следующим образом: - для вала ei = es – Td; - для отверстия EI = ES – TD. Если основное отклонение нижнее, то верхнее отклонение определяется следующим образом: - для вала es = ei + Td; - для отверстия ES = EI + TD (отклонения ei, es, EI, ES берутся с учетом знака). На чертежах предельные отклонения линейных размеров указывают условными (буквенными) обозначениями полей допусков или численными значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках численных значений предельных отклонений (рис.7.6).   Рис.7.6. Обозначение полей допусков на чертежах.  Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе – буквенное обозначение или численное значение предельного отклонения отверстия, либо буквенное обозначение с указанием справа в скобках его численного значения; в знаменателе – аналогичное обозначение поля допуска вала (рис.7.7).  Ø48  Ø48   Ø48   Рис.7.7. Обозначение посадок на чертеже. Численные значения предельных отклонений в условных обозначениях полей допусков указываются обязательно, если данный размер не включен в ряд нормальных линейных размеров, например, 41,5 Н7+0,025, а также при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТом, например, для деталей из пластмасс. Предельные отклонения следует назначать для всех размеров, проставленных на рабочих чертежах, включая несопрягаемые и неответственные размеры. Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно. Предельными отклонениями размеров с неуказанными допусками называют предельные отклонения квалитета 12 и грубее, которые не указывают непосредственно после номинальных размеров, а оговаривают общей записью в технических требованиях. Эти размеры, определяющие общую форму детали, относятся к несопрягаемым поверхностям и существенно не влияют на работоспособность детали. Неуказанные предельные отклонения размеров валов и отверстий допускается назначать как односторонними, так и симметричными; для размеров элементов, не относящихся к отверстиям и валам, назначают только симметричные отклонения. Для размеров металлических деталей, обрабатываемых резанием, неуказанные предельные отклонения предпочтительно назначать по 14 квалитету. Расчет и выбор посадок гладких цилиндрических соединений Расчет посадок используется в том случае, когда по условиям эксплуатации механизма предельные значения зазоров или натягов ограничены, например, для подшипников скольжения, ответственных прессовых соединений и др. Расчет посадки осуществляется в следующей последовательности: 1 – по результатам анализа конструкции узла определяется система посадки; 2 – по заданным характеристикам рассчитывается допуск посадки; 3 – по известному номинальному размеру определяется число единиц допуска посадки, которое характеризует относительную точность; 4 – рассчитывается и назначается квалитет посадки. Квалитет Квалитет – совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров. Точность в пределах одного квалитета зависит только от номинального размера. Для гладких соединений ГОСТ 25346 – 89 устанавливает 20 квалитетов, которым присвоены номера: 01, 0, 1, 2, …, 18. Стандартный допуск того или иного квалитета обозначается сочетанием букв IT (от английского Interneishenl tolerance – международный допуск) с номером квалитета, например, IT 01, IT 5, IT 14 и т.д. Точность убывает от IT01 к IT18. Квалитеты IT01, IT0, IT1 предназначены для оценки точности плоскопараллельных концевых мер длины; IT2, IT3, IT4 – для гладких калибров (пробок и скоб); IT5 – IT17 – производственные квалитеты для металлических деталей. Для высокоточных деталей используются IT4 – IT6; для деталей ответственных соединений в машиностроении и приборостроении применяются IT7 и IT8, а для деталей неответственных соединений (сельскохозяйственное машиностроение, грузовой автомобиль, подъемно-транспортное оборудование и т. д.). Квалитеты IT11 и IT12 используются также для неответственных соединений, в которых требуются большие зазоры (при значительных температурных перепадах или при работе в запыленных условиях). Квалитеты IT12 – IT17 назначаются для размеров металлических деталей с неуказанными допусками, то есть для размеров, не образующих соединения; IT18 используется для деталей из пластмасс. Квалитет определяет величину допуска. Допуск для квалитетов с 5 по 18 определяется по формуле: T = ai, где а – число единиц допуска, зависящее от квалитета. Число единиц допуска для каждого квалитета является вполне определенным и равным:

Численное значение величины а, начиная с 6 квалитета, образует геометрическую прогрессию со знаменателем = 1,6. Это значит, что при переходе к каждому последующему квалитету, величина допуска возрастает на 60 %. Через каждые 6 квалитетов допуски увеличиваются в 10 раз. В квалитетах точнее 5 численные значения допусков определяют по следующим формулам: IT 01 = 0,3 + 0,008 D IT 0 = 0,5 + 0,012 D IT 1 = 0,8 + 0,02 D IT 2 =  IT 3 =  IT 4 =  Для размеров менее 1 мм допуски по квалитетам 14 –18 не назначают. Способ допусков одного квалитета применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета, а допуски составляющих размеров зависят от их номинального значения. Требуемый квалитет определяется следующим образом. Допуск составляющего размера определяется по формуле ТАi = аi×i, где i – единица допуска; аi – число единиц допуска, содержащихся в допуске данного i – го размера. Для размеров от 1 до 500 мм  , , где D – средний геометрический размер для интервала диаметров, к которому относится данный линейный размер. Полагая, что все размеры равноточны, то есть должны выполняться по одному квалитету, следует принять, что а1 = а2 = … = аср, где аср – количество единиц допуска или коэффициент точности данной размерной цепи. Численное значение аср определяется из формулы:  , ,где  - суммарное значение единиц допуска для всех размеров цепи. - суммарное значение единиц допуска для всех размеров цепи.По значению аср выбирается ближайший квалитет. Связь между количеством единиц допуска и соответствующим квалитетом приведена в таблице 7.1. Таблица 7.1. Количество единиц допуска в зависимости от квалитета

По выбранному квалитету назначают допуски на все составляющие размеры цепи, а также определяют значения и знаки верхних и нижних отклонений этих размеров. Решение задачи способом назначения допусков одного квалитета более обосновано по сравнению с решением способом равных допусков. Поскольку допуск замыкающего размера, вне зависимости от способа назначения допусков, зависит от числа составляющих размеров, то основное правило проектирования размерных цепей можно сформулировать так: при конструировании деталей, узлов и механизмов необходимо стремиться к тому, чтобы число размеров,образующих размерную цепь, было минимальным – принцип кратчайшей размерной цепи. На чертежах указывают только составляющие размеры с предписанными отклонениями. Замыкающие размеры обычно получаются автоматически в результате обработки деталей или сборки, поэтому их не контролируют и на чертежах не обозначают. Проставлять на чертежах размеры замкнутыми цепочками не рекомендуется. Особенно недопустимо проставлять замыкающие размеры с отклонениями, поскольку это вызывает брак. В качестве замыкающих размеров следует принимать наименее ответственные размеры, которые могут иметь большие отклонения. Расчет размерных цепей методом максимума – минимума обеспечивает полную взаимозаменяемость деталей и узлов, однако он экономически целесообразен лишь для машин невысокой точности или для цепей, состоящих из малого числа звеньев. В иных случаях допуски могут быть чрезмерно жесткими и технологически трудно выполнимыми. Тогда расчет допусков производится вероятностным или другим методом, обеспечивающим неполную взаимозаменяемость, основанную, например, на групповом подборе деталей, применении компенсаторов или подгонке одной из деталей по заранее определенному размеру. |