Твоч. Лекция 8 Классификация испытаний. Лекция 8 Классификация испытаний

Скачать 191.42 Kb. Скачать 191.42 Kb.

|

1 2 Лекция 8 Классификация испытаний ИСПЫТАНИЯ МАШИН И ОБОРУДОВАНИЯ НА НАДЕЖНОСТЬ Виды, цели и задачи испытаний оборудования на надежность Экспериментальные методы определения показателей надежности основаны на испытаниях, которые в зависимости от поставленных целей подразделяются на определительные, контрольные и исследовательские. По уровням проведения испытания бывают государственные, межведомственные и ведомственные. Большое значение в оценке качества продукции имеют данные, получаемые в процессе эксплуатации или же при проведении испытаний. Это обусловило необходимость создания единой системы промышленных испытаний (ЕСПИ). Эта система включает: 1). комплекс нормативной технической документации на: 1.1.Методы и средства промышленных испытаний. 1.2 Методы сбора, кодирования и обработки информации по результатам испытаний. 1.3 Организационные основы оценки контроля обеспечения качества продукции. 2). систему отраслевых и межотраслевых испытательных центров. В ЕСПИ ведущее место принадлежит испытаниям на надежность. Они предусматривают: 1). Определение уровня надежности и соответствия нормам надежности. 2). Определение допустимых и оптимальных условий и режимов эксплуатации. 3). Отработку системы технического обслуживания во время эксплуатации. 4). Исследование методов повышения надежности за счет улучшения конструкции, качества изготовления, упаковки, транспортировки и хранения. Каждое готовое изделие проходит перед поставкой к потребителю приемо-сдаточное испытание. Для оценки стабильности технологических процессов проводятся периодические испытания. При внесении изменений в конструкцию, материал, технологию изготовления проводятся типовые испытания. Все выше описанные испытания относятся к категории контрольных. Испытания, проводимые при подготовке к аттестации качества или же для изучения допустимых границ параметров, относятся к категории исследовательских. В зависимости от стадии разработки или производства проводятся: 1). Испытания опытных образцов новых конструкций. 2). Испытания образцов установочной серии, изготовленных по серийной технологии. 3). Испытания серийных или массовых изделий. 4). Испытания модернизированных изделий (отличающихся по конструкции или материалу). 5). Испытания отремонтированных изделий. В зависимости от цели испытания подразделяются на: · Определительные · Контрольные · Исследовательские Определительные испытания позволяют определить закон распределения времени безотказной работы, установить ресурс и т.д. В зависимости от сроков проведения испытаний делятся на: · Ускоренные · Обычные В зависимости от вида разрушения, воспроизводимого при испытании: · Изнашивание · Усталость · Коррозия · Старение · Испытания, при которых воспроизводятся комплексные разрушения. Данная группа относится к ресурсным испытаниям (испытаниям по определению показателей долговечности). В зависимости от места проведения: · Стендовые · Полигонные · Эксплуатационные В зависимости от объема используемой информации испытания подразделяются на: · Прямые · Испытания по сокращенной программе При прямых испытаниях для оценки надежности используют информацию, полученную в процессе конкретных испытаний, а при испытании по сокращенной программе используют не только результаты испытаний, но и дополнительную информацию об изделии. Проблема организации любого вида испытаний на надежность включает 3 аспекта: 1). Технический 2). Математический 3). Экономический Технический аспект – предусматривает анализ свойств и параметров изделий, подлежащих испытанию, выбор режимов испытаний, а также выбор контрольной и измерительной аппаратуры. Математический – включает расчет числа изделий, длительности испытаний, оценку показателей надежности по результатам испытаний (определительные испытания) либо правило принятия решения о соответствии надежности требуемому уровню, методы оценки результатов ускоренных испытаний. Экономический – требует анализа вопросов, связанных со стоимостью испытаний, с выбором плана испытаний с экономической точки зрения. Планы определительных испытаний План определительных испытаний должен содержать следующую информацию. 1). Количество образцов N, поставляемых на испытание 2). Индекс, указывающий восстанавливается или нет отказавший элемент (планы с индексом U – без замены или восстановления, с индексом R – с заменой). 3). Указание об окончании испытаний (T – по окончании календарной продолжительности, r – при наступлении заданного числа отказов или предельных состояний). Планы обозначаются следующим образом (всего 5 типов): 1). [NUN] – на испытание поставлено N изделий, исследования ведутся до отказа всех изделий, отказавшие изделия не заменяются. 2). [NUT] 3). [NUr] 4). [NRT] 5). [NRr] При планировании и оценке результатов определительных испытаний приняты следующие основные предпосылки: 1). Все образцы изделий, поставленные на испытание и используемые для замены, являются однотипными 2). При восстановлении изделий им полностью возвращаются свойства, в независимости от того, сколько проработало изделие. Последнее допущение может считаться допустимым лишь для начального периода эксплуатации, когда процессы износа и усталостного разрушения оказывают слабое влияние на работу изделия. По этой причине испытания на безотказность должны быть незавершенными, «усеченными» во времени, т.е. не все изделия, поставленные на испытания, должны доводиться до отказов. Согласно ГОСТ 17510 методы расчета минимального числа объектов наблюдений могут быть: 1) Параметрический (при известном виде закона распределения исследуемой случайной величины) - наработка до первого отказа, ресурс, срок службы, время восстановления. 2) Непараметрический (вид закона распределения неизвестен). Параметрический метод: 1) Этот метод базируется на использовании следующих законов распределения: - экспоненциальный -распределение Вейбула -распределение Гаусса -логарифмически - нормальный закон 2) определяют относительную ошибку среднего значения исследуемой случайной величины: tв – верхняя односторонняя доверительная граница 3) Выбирают доверительную вероятность относительно ошибки β (выбирают из ряда 0,80; 0,90; 0,95; 0,99) 4) Определяют число объектов наблюдений N (определяют по эмпирическим формулам в зависимости от закона распределения). Если по результатам наблюдения за N объектами получен коэффициент вариаций меньше или равный заданному, то наблюдение прекращают. Если же коэффициент больше заданного, то точность считается недостаточной и необходимо произвести дополнительные наблюдения. Непараметрический метод: 1) При неизвестном виде закона распределения случайной величины определение минимального числа N объектов наблюдений для проверки требуемой вероятности безотказной работы P(t) в течение некоторого времени t с доверительно вероятностью β задается из условия отказа за время t. 2) Доверительная вероятность β выбирается из того же ряда, что и при параметрическом методе. 3) Число N объектов наблюдения определяется Если при числе N объектов наблюдений за время t не обнаружено ни одного отказа, то результаты наблюдений считаются удовлетворительными по точности. Если же наблюдается хотя бы один отказ, то требование значения вероятности безотказной работы не подтверждается и необходимо провести дополнительное наблюдение. Исследовательские испытания Исследовательские испытания на надежность проводятся с целью определения предела выносливости деталей, выявления закона распределения ресурса деталей и элементов, изучения закономерностей процессов. В общем случае в зависимости от места проведения и принятой методики испытания на надежность подразделяются на стендовые, полигонные и эксплуатационные Стендовые испытания — это испытания машины, проводимые на испытательном оборудовании, под которым понимается техническое устройство для воспроизведения программ, режимов и условий испытаний. Они, как правило, проводятся на экспериментальных участках базовых испытательных подразделений и в лабораториях НИИ, СКБД и позволяют получать данные о надежности в относительно короткий срок. Стендовые испытания дают возможность гибко менять и контролировать характер и уровень нагрузочного фактора, применять сложные измерительные приборы для многофакторного контроля параметров технического состояния. К недостаткам стендовых испытаний следует отнести сложность воспроизведения всего спектра режимов нагружения и условий эксплуатации, а также ограничение по количеству одновременно испытываемых объектов (особенно при испытаниях машин в сборе). Эксплуатационные испытания — это испытания машины, проводимые при эксплуатации на предприятии. Испытания в эксплуатации при правильной методике сбора и обработки больших объемов информации позволяют получить достоверные сведения о надежности машин, режимах и условиях их работы, типичных отказах и их физической сущности и др. Однако многократные (последовательные) и однократные испытания на надежность в условиях эксплуатации связаны с известными организационными трудностями и требуют продолжительного времени, учитывая сравнительно высокие сроки службы современных машин. При проведении эксплуатационных испытаний, особенно при ограниченном объеме выборки, сложно обеспечить статистическую однородность партии объектов испытаний. Испытываемое оборудование, как правило, имеет рассеивание начальных параметров технического состояния и эксплуатируется в несколько различающихся условиях и режимах работы; сложно обеспечить идентичный уровень качества и эффективность работ по техническому обслуживанию и ремонту машин, что сказывается на точности определения исходных данных для расчета показателей надежности. Обычно рекомендуется проведение комплексных испытаний с рациональным сочетанием стендовых и эксплуатационных испытаний, взаимно дополняющих друг друга и позволяющих повысить точность оценки показателей надежности. Полигонные испытания. Это методы контроля, реализуемые на испытательных полигонах – отведенной для проведения испытаний территории. Чаще всего полигонный контроль применяется для испытаний военной техники, взрывчатых веществ и т. д. Определительные испытания Определительные испытания на надежность опытных образцов оборудования проводят, как правило, в составе предварительных и (или) приемочных испытаний. Цель определительных испытаний состоит в определении значений показателей надежности с заданными значениями характеристик точности и достоверности (доверительной вероятности). Кроме того, по результатам испытаний выявляется наиболее рациональная конструкция машины, определяются ее технические возможности, проверяется работоспособность узлов и механизмов, исследуется динамика процессов изнашивания; выявляются элементы, узлы и агрегаты, лимитирующие надежность; определяется период приработки и др. При этом, что особенно важно, определительные испытания необходимо приблизить к стадии разработки машины. Объекты испытаний В качестве объектов испытаний на надежность могут быть выбраны образцы, сопряжения и кинематические пары, функциональные узлы оборудования, машина в целом и системы машин. Одновременно это должны быть однотипные объекты, не имеющие конструктивных и других различий, изготовленные по единой технологии и испытываемые в идентичных условиях. Задача выбора объекта испытаний должна решаться в каждом конкретном случае исходя из реальных возможностей производства, необходимой точности воспроизведения характера и уровня нагруже-ния, необходимости исследования влияния процессов различной скорости на выходные параметры машины, например, технологическую точность и т. д. На образцах, как правило, проводятся испытания свойств материалов деталей и элементов, определяющих надежность машины. Могут исследоваться показатели коррозионной стойкости, усталостной прочности, износостойкости и другие характеристики. Сопряжения и кинематические пары (направляющие качения и скольжения, шарниры, подшипники; зубчатые, цепные и ременные передачи) устанавливаются на испытания при необходимости выявления влияния конструктивных, технологических факторов, режимов и условий работы на ресурс данных пар и сопряжений. Узлы оборудования подвергаются испытаниям в случае необходимости учета влияния (взаимовлияния) отдельных деталей и элементов конструкции узла на показатели его надежности. Объектами поузло-вых испытаний могут быть шпиндельные узлы, коробки перемены передач, механизмы резания, подачи, базирования, фиксации и др. Машина в целом испытывается, когда целесообразно учитывать все взаимодействия ее механизмов, узлов, агрегатов и систем (электрической, пневматической, гидравлической и др.) в процессе работы, а также выявить влияние режимов и условий эксплуатации на показатели надежности. Системы машин (автоматические линии столярно-строительного, мебельного и других производств) ставятся на испытания при необходимости определения показателей надежности с учетом взаимодействия отдельных машин, связанных в единый технологический комплекс. Испытания на надежность состоят, по существу, в выявлении работоспособности определенной группы «слабых» мест, наименее стойких узлов и деталей, номенклатура которых зачастую известна заранее. Если испытанию на надежность подвергать только эти «слабые» места, будет достигнута определенная экономия времени и средств. Поэлементная схема испытаний обеспечивает преемственность результатов испытаний при использовании в новой конструкции старых элементов и деталей. Эта схема испытаний наиболее эффективна на стадии отработки отдельных узлов машины, поскольку позволяет получить данные для конструкторской и технологической доводки. При испытаниях деталей и элементов имеется возможность значительно увеличить объем выборки, получить тем самым необходимый статистический материал и повысить достоверность результатов. Недостаток поэлементной схемы испытаний — сложность воспроизведения взаимовлияния сопряженных с испытываемым элементов, невозможность установления физической сущности зависимых отказов и влияния качества сборки узла на его надежность. Учитывая, что в значительной степени надежность машин и оборудования определяется износовыми процессами в узлах трения, наиболее эффективными следует признать стендовые испытания отдельных узлов и механизмов. Это позволяет достаточно просто воспроизводить характер и уровень нагрузок с помощью несложных нагрузоч-но-имитирующих устройств, учитывать взаимовлияние конструктивных элементов в работе узла. При таких испытаниях значительно меньше искажается общая картина действия внешних сил, а следовательно, неизменной остается природа процесса разрушения. Испытания узлов более оправданы экономически и, кроме того, результаты испытаний могут быть распространены на аналогичные узлы других машин и учтены при их совершенствовании. Испытания всей машины позволяют проверить, как работают узлы и детали в общей компоновке, и получить данные о надежности всей машины. Испытания машины в сборе совершенно необходимы при проведении исследований параметрической надежности, когда только в комплексе можно оценить влияние динамических и износовых процессов и их изменение во времени на показатели технического состояния машины, включающие и качественные характеристики получаемой продукции- Недостаток этого вида испытаний—экономическая нецелесообразность разрушения всех испытываемых машин и необходимость создания сложных нагрузочно-имитирующих устройств. На практике при обработке опытных образцов машин и оборудования оказывается целесообразным проведение одновременно параллельных стендовых испытаний нескольких образцов (например, при выборке наиболее эффективных пар трения по износостойкости), нескольких конструктивных вариантов функциональных узлов и машины в целом. Это сокращает общую продолжительность испытаний, позволяет для образцов и функциональных узлов использовать форсированные режимы испытаний, в короткие сроки получить сравнительные данные о надежности различных конструктивных вариантов, выполнить модернизацию машины с последующим продолжением ее испытаний на надежность. Определительные испытания изделий на надежность проводятся с целью нахождения фактических, количественных показателей надежности для одного из вариантов испытаний, соответствующих заданным условиям применения. Эти испытания проводятся после освоения вновь разработанных или модернизированных изделий на образцах, изготовленных уже по технологии, соответствующей предполагаемому типу производства (серийному или массовому). При определительных испытаниях производится также проверка закона распределения отказов для данного вида изделий. Результаты определительных испытаний могут служить основанием для оценки соответствия фактических показателей надежности изделий требованиям техническим условий. Метод однократной выборки Для испытаний с целью оценки показателей надежности приборов и машин в соответствии с выбранной достоверностью по специальным таблицам определяют объем выборки. Объем испытаний (количество образцов и продолжительность их проведения) устанавливается исходя из предполагаемой наработки на отказ и требуемой достоверности получаемой оценки. В зависимости от плана испытаний и принятых показателей надежности на испытания может выделяться различное количество образцов. Увеличение кол-ва испытуемых образцов обеспечивает более достоверную оценку показателей надежности, однако это приводит к удорожанию испытаний. Если же испытывать меньшее количество образцов, но более продолжительное время для сохранения большего объема испытаний, то уменьшится оперативность в получении оценки. Предельная продолжительность испытаний не должна превышать времени появления признаков физического старения (время выхода из строя наиболее ответственных частей изделия или же большинства деталей по причине физического износа). Испытания могут быть прекращены после некоторого количества отказов каждого испытуемого образца или по истечении определенного времени испытания. В первом случае суммарное время испытаний определяется:  Во втором случае: tk - время наработки на k-й отказ. t - время наработки каждого образца в процессе испытаний. Для оценки вероятности безотказной работы и других вероятностных показателей надежности необходимо знать закон распределения времени безотказной работы. Установление закона распределения наработки межу отказами производят следующим образом. Полученное значение наработки между отказами располагают в виде вариационного ряда. Для этого весь диапазон значений времен разбивают на k поддиапазонов. Количество поддиапазонов берут такое, чтобы среднее количество наработок на один поддиапозон было порядка 4-5. При выборе числа поддиапазонов следует учитывать, что при большом количестве поддиапазонов картина распределения (гистограмма) будет искажаться случайным отклонением значения частот. При слишком малом значении поддиапазона уменьшается достоверность описания статистического распределения тем или иным законам распределения. Число поддиапазонов для построения гистограммы определяют по таблицам. Для каждого поддиапазона определяется частота появления наработок. где mi - количество отказов за одно определенное время, n – количество отказов. Затем строится статистическая функция распределения (полигон накопленных частот). Графическое ее построение представляет из себя ступенчатую кривую. Соединяя середины столбиков, получаем ломаную, после этого производим апроксимацию. Ускоренные испытания. Современные приборы и машины имеют высокую надёжность, поэтому для оценки количественных показателей надёжности необходимо проводить большой объём испытаний. Увеличение же объёма испытаний приводит к их удорожанию. Испытания, позволяющие за более короткий срок получить достоверную оценку показателей надёжности, называются ускоренными или форсированными. Иногда их разделяют. Ускоренными испытаниями называют испытания, использующие нормальные режимы эксплуатации. Форсированными называют испытания, при которых режимы эксплуатации ужесточаются. Форсирование испытаний можно осуществить за счёт различных факторов. Эффективность форсирования может характеризоваться коэффициентом ускорения Ускоренные испытания могут выполняться: а) В нормальных условиях; б) Форсированием времени воздействия определяющих факторов; в) Форсированием времени функционирования объекта; г) Форсированием нагрузки за счёт увеличения жёсткости воздействия определяющих факторов. Ускоренные испытания в нормальных условиях проводят в том случае, если отказы характеризуются постепенным изменением выходного параметра, которое можно представить математической моделью. Проведение ускоренных испытаний в более жёстких (форсированных) условиях вызывает определённые трудности. Более жёсткие режимы не должны вызывать появление новых физико-химических процессов, обуславливающих отказы, а имеющие место процессы в нормальных условиях не должны в более жёстких условиях изменять закон распределения. Построение метода ускоренных испытаний связано с решением многих задач. Основными из них являются: 1) Выбор форсированного режима; 2) Порядок проведения испытаний и определение способа пересчёта результатов форсированных испытаний к нормальным условиям.

Если на основании теоретических и экспериментальных исследований раскрыта оценка данного вида отказов и установлены закономерности, связывающие интенсивность этого процесса с физическими параметрами, то время испытания в этом случае может быть сокращено до минимума. Если скорость процесса γ является функцией времени t и ряда параметров Этот метод требует сложных предварительных исследований: установление границ применяемости полученных закономерностей, оценка условия работы прибора, определение постоянных параметров, входящих в функциональные зависимости. Однако именно в этом методе заложено решение основной проблемы испытания на надёжность, а именно – получение достоверных данных в кратчайшее время. КОНТРОЛЬНЫЕ ИСПЫТАНИЯ Контрольные испытания на надежность на этапах постановки оборудования на производство и серийного выпуска проводят самостоятельно или в составе квалификационных, аттестационных, инспекционных (в том числе периодических) испытаний. Цель контрольных испытаний — контроль соответствия продукции требованиям по надежности, приведенным в технических условиях с учетом результатов определительных испытаний. Кроме того, по результатам испытаний контролируется стабильность качества изготовления машин, проверяется возможность поставки оборудования потребителю и др. а) устанавливается два уровня надежности: нижний уровень соответствует эксплуатационным требования, а верхний — требованиям к производству. Проверка осуществляется по контрольному уровню, при котором ошибки первого и второго рода не превышают допустимого значения; б) для нижнего уровня надежности при заданной доверительной вероятностии объеме испытаний указывается допустимое число отказов (обычно С=0). Если при испытаниях количество отказов не превышает допустимого значения, то испытываемые машины или приборы соответствуют требованиям надежности. Из-за ограниченного объема испытаний (т.е. ограниченное количество испытуемых образцов и время испытаний) Результаты испытаний не позволяют с высокой достоверностью оценить фактическое значение показателей надежности. Поэтому при оценке возможны ошибки двух родов: а) ошибки первого рода — признание контролируемой партии изделий негодной, хотя в действительности она соответствует требованиям по надежности (вероятность принятия такого ошибочного решения обозначается через α и называется риском поставщика или изготовителя). б) ошибки второго рода — признание контролируемой партии изделий годной, хотя в действительности она не соответствует требованиям по надежности (вероятность принятия такого ошибочного решения обозначается через β и называется риском потребителя или заказчика). Для уменьшения ошибок α и β требуется уменьшить рассеивание значений показателей надежности (повысить требования к производству), либо увеличить интервал между предельно допустимым и приемочным уровнями надежности. Установление более высоких значений и приводит к уменьшению объема испытаний; но вместе с тем и к уменьшению достоверности получаемых оценок. Уменьшение объема испытаний получается также при увеличении разности между предельно допустимым и приемочным уровнем надежности. Практикой установлено, что соотношение между приемочным значением наработки между отказами Т0 и предельно допустимым T1 должно находиться в пределах T0/T1= 1,25…2,5. Значения для α и β обычно принимаются равными α=β=0,05...0,10. Контрольные испытания не предназначены для определения показателя надежности. Они служат средствам контроля надежности по некоторому косвенному признаку. Такими признаками могут быть, например, отсутствие отказов при испытаниях на протяжении заданного времени, предельные числа допустимых и недопустимых отказов для последовательных интервалов времени. В первом случае испытания называются испытаниями, основанными на числе допустимых отказов, равном 0, во втором случае — испытаниями, основанными на последовательном анализе.

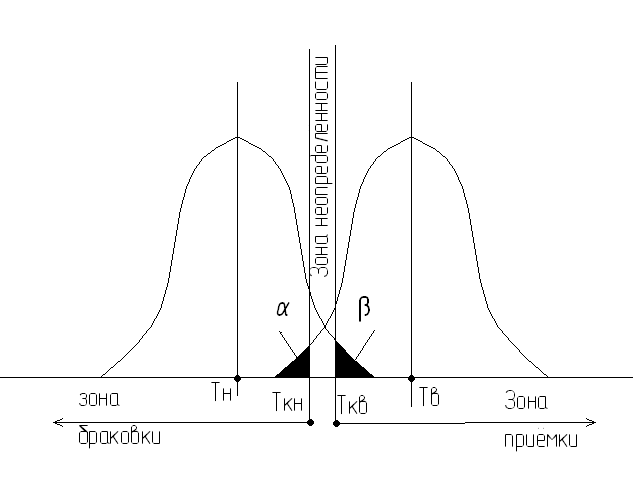

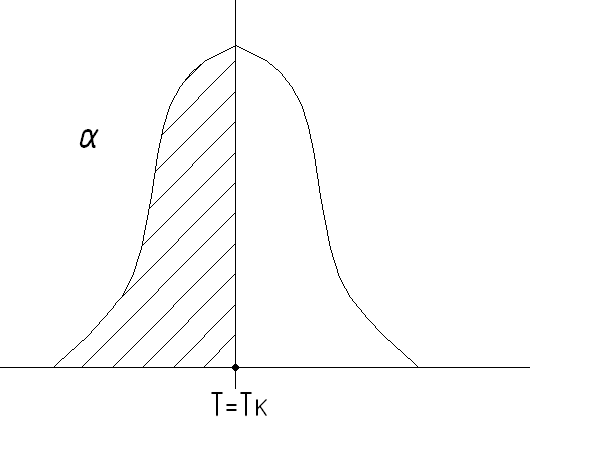

Рассмотренные выше испытания основаны на обработке некоторого заранее запланированного объема информации. Результат обработки сравнивается с заданным показателем надежности и на основании сравнения делается вывод либо о соответствии, либо о несоответствии полученных результатов требуемым. Сокращение времени на контрольные испытания можно добиться, если использовать другой подход к планированию испытаний. 1) Не планировать заранее продолжительность испытаний, а разбить их на ряд последовательных этапов. На каждом из этапов анализировать результат и принимать одно из трех следующих решений: а) прекратить испытания, т.к. есть основание считать, что изделия удовлетворяют требованиям надежности; б) прекратить испытания, т.к. есть основание считать, что изделие не удовлетворяют требованиям надежности; в) продолжать испытания, т.к. нет оснований для вывода о надежности изделий. 2) В основу обработки результатов испытаний положить не сравнение их с заданным показателем, а относить изделия к той пли другой группе по показателю надежности, т.е. проводить проверку гипотезы о принадлежности изделия к той или другой группе. При испытаниях на надежность рекомендуется устанавливать две группы. К первой группе относят изделия, забракование которых может быть произведено с малой вероятностью α. Эта вероятность, как известно, — риск поставщика или ошибка первого рода. Ко второй группе относят изделия, принятие которых может быть допущено с малой вероятностью р. Эта вероятность . как известно, — риск потребителя (заказчика) или ошибки второго рода. Испытания, построенные на таком подходе, называют испытаниями, основанными на последовательном анализе. Их характерные особенности: а) два уровня надежности, а также риски α и β, устанавливаемые до проведения испытаний; б) последовательность этапов проведения испытаний, позволяющая заканчивать их в зависимости от получаемых результатов.  Рисунок а) На рисунке а) дано графическое представление используемых параметров. Контрольные значения Ткн и Ткв выбираются таким образом, чтобы риск α поставщика и риск потребителя были в пределах заданных норм при заданных значениях Тв и Тн. Из этого же рисунка видна целесообразность контрольных значений Ткн и Ткв и уровней надежности Тн и Тв.  Рисунок б  Рисунок в Использование одного контрольного значения приводит к увеличению риска (рис.б), а одного уровня надежности и одного контрольного значения Тк, совпадающего со средним значением Т -- к тому, что 50% годных изделий будет браковаться (рис.в). В качестве верхнего уровня надежности принимается уровень заданный в технических условиях; в качестве нижнего уровня - такой уровень, с которым можно принимать изделия с заданным риском. Если в качестве показателя надежности используется средняя наработка на отказ, то отношение Тв и Тн принимается равным 1,25...2,5. Основные положения метода последовательных испытаний изложены в ГОСТ 17331. Планирование и оценка результатов последовательных испытаний на надежность производятся по наработке на отказ (по среднему времени безотказной работы) испытываемых изделий. Основанием для выбора плана испытаний являются: - риск поставщика α; - риск: потребителя β; - приемочное значение наработки на отказ То; - браковочное значение наработки на отказ T1. При последовательных испытаниях устанавливается предельное количество отказов, то количество, при получении которого должно быть принято решение о пригодности контролируемой партии. Это количество отказов называется усеченным (rусеч). Можно графически представить план последовательных испытаний на надежность (все необходимые для этого данные берутся из таблиц в приложении к ГОСТ).  При последовательных испытаниях на надежность без восстановления работоспособности отказавших изделий или без замены отказавших новыми минимальный объем выборки численно равен rусеч. Последовательные испытания заканчиваются вынесение решения о соответствии партии изделий требованиям надежности Когда график последовательных испытаний достигнет линии соответствия (линия II, граф 2). Если график испытаний достигнет линии несоответствия (линия I, граф 1), принимается решение о несоответствии. Испытания, основанные на последовательном анализе, рекомендуются для изделий серийного производства. Исследовательские испытания используются для изучения физики и механизма изменений функциональных состояний элементов и их систем с целью разработки методов повышения их надежности. Исследовательские испытания можно разделить на разрушающие и неразрушающие. При разрушающих испытаниях нагрузку увеличивают до тех пор, пока испытываемый объект не выходит из строя. После чего путем разборки устанавливают причину отказа и усиливают слабые места. Увеличение коэффициента запаса нагрузки обеспечивает повышение надежности испытываемых объектов. Увеличение нагрузки (жесткости испытательных режимов) при разрушающих испытаниях может про2исходить и не до выхода объекта из строя, а лишь до предельного состояния. После определенной выдержки в предельных режимах объект разбирается и исследуется на предмет обнаружения изменений, приводящих в последующем к появлению отказов. При исследовательских испытаниях для исследования надежности машин и приборов большое значение имеют неразрушающие методы испытаний. К основным методам неразрушающих испытаний относятся: — Метод акустической эмиссии, который заключается в исследовании акустических колебаний, возникающих в твердых телах при пластическом деформировании или изломе. — Метод ультразвуковой спектроскопии, базирующийся на исследовании свойств контролируемых объектов и параметров дефектов по изменению спектрального состава. — Методы, базирующиеся на визуализации ультразвуковых изображений, которые используют ультразвуковые системы контроля с фотографическими, тепловыми, оптическими и другими способами визуализации нарушений целостности конструкции исследуемого объекта. - Методы, базирующиеся на отражении ультразвуковых волн, которые исследуют состояние поверхности по коэффициенту отражения продольных упругих волн, падающих из жидкости на поверхность контролируемой детали. — Методы ультразвуковой голографии, использующие способы ультразвуковой дефектоскопии, а также электронное сканирование поля ультразвуковой голограммы. — Методы оптической голографии и когерентной оптики, использующие анализ картины бликов лазерного излучения при контроле механических, тепловых и вибрационных нагрузок. — Методы, базирующиеся на визуализации рентгеновского и гамма-излучения, которые применяются при контроле толстостенных деталей и сварных швов с использованием телевизионных установок, фотографирования или видеозаписи. — Методы нейтронной радиографии, основанные на регистрации изображения, получающегося в результате различного ослабления потока нейтронов отдельными участками контролируемого объекта. — Методы, базирующиеся на волновых процессах, применяемые для обнаружения мест дефектов (раковин, трещин), когда и в качестве волновых процессов используют распространение ультразвуковых и электромагнитных волн в среде без затухания. — Радиотехнические СВЧ-методы контроля, использующие взаимодействие СВЧ-диапозона с исследуемым материалом. — Методы теплового излучения, основанные на изучении инфракрасного излучения исследуемого объекта. Исследовательские испытания являются испытаниями, которые проверяют качество функционирования испытываемого объекта принятого схемно-конструктивного исполнения и устанавливают оптимальное соотношение всех входных параметров. К исследовательским испытаниям относятся: — лабораторные испытания для установления работоспособности объекта при выбранных значениях входных параметров; — лабораторные испытания для установления предельных значений схемно-конструктивных параметров при предельных значениях внешних воздействий; — граничные испытания; — ступенчатые испытания и др. 1 2 |