Мас производства сахарапеска из сахарной свеклы

Скачать 211 Kb. Скачать 211 Kb.

|

|

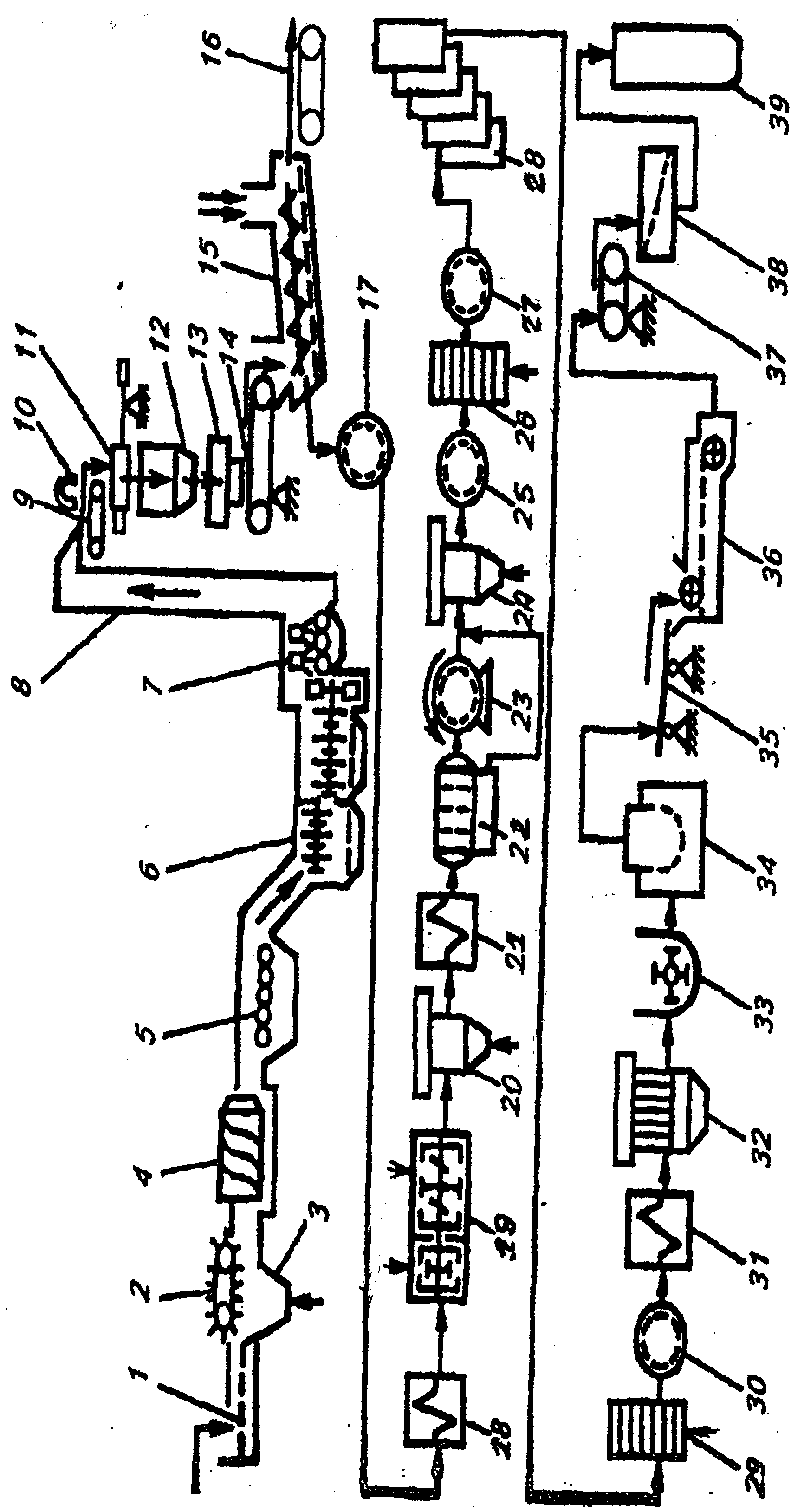

МАС производства сахара-песка из сахарной свеклы Свекла поступает в гидравлический конвейер 1 рис. 7, где она очищается от соломы и ботвы в соломоботволовушке 2, где в камеру 3 подается воздух. Очистка свеклы от минеральных примесей происходит в камнеловушке 4. Загрязненная вода удаляется в водоотделителе 5. Для окончательной очистки свекла проходит через моечную машину 6, после которой орошается чистой водой из устройств 7 и элеватором 8 поднимается на конвейер 9, над которым установлен электромагнитный сепаратор 10, который удаляет ферромагнитные примеси. Затем свеклу взвешивают на весах 11 и из бункера 12 она поступает в свеклорезку 13. Свекловичная стружка толщиной 0,5–1 мм по ленточному конвейеру 14 попадает в диффузионный аппарат 15, где за счет противотока растворителя и свекловичной стружки происходит растворение (диффузия) сахара в растворителе, образовавшийся продукт называют диффузионным соком, а обессахаренная стружка называется жомом. Жом по конвейеру 16 уходит на сушку и брикетирование, а диффузионный сок фильтруется на фильтре 17, нагревается в теплообменнике 18 и направляется в аппарат предварительной и основной дефекации 19, где происходит его очистка от белковых и красящих веществ известковым молоком. Далее дефекованный сок попадает в котел первой сатурации 20, где он дополнительно очищается путем адсорбции растворимых несахаров и красящих веществ на поверхности частиц мелкого осадка СаСО3, который образуется при пропускании диоксида углерода через дефекованный сок. Сок первой сатурации нагревается в теплообменнике 21 и проходит через гравитационный отстойник 22, где отделяется сгущенная суспензия и адсорбента (20%), которая проходит через вакуум-фильтр 23, где отделяется адсорбент, а сок направляется в котел второй сатурации 24. Туда же направляется 80% сока, полученного в гравитационном отстойнике 22 после первой сатурации. В котле второй сатурации происходят аналогичные процессы, что и в котле первой сатурации. Далее срок второй сатурации фильтруется на фильтре 25 и попадает в котел сульфитации 26, где он дополнительно обесцвечивается с помощью обработки диоксидом серы. Далее сок фильтруют на фильтре 27 и направляют в выпарную станцию 28 на концентрирование. Полученный сироп попадает во второй котел сульфитации 29 для окончательного обесцвечивания. Затем сироп фильтруется на фильтре 30, нагревается в теплообменнике 31 и поступает в вакуум-аппарат 32, где сироп уваривается до перенасыщения (сахар выделяется в виде кристаллов). Получаемый продукт называют утфелем, который содержит 55% сахара и 7% воды. Далее утфель поступает в утфелемешалку 33, а затем в центрифугу 34, где за счет центробежных сил удаляется межкристаллическая жидкость (первый оттек). Чтобы получить белый сахар, кристаллы его промывают небольшим количеством горячей воды – пробеливают. Однако, при этом небольшое количество сахара растворяется в этой воде и из центрифуги отходит второй более чистый оттек. Белый сахар, выгружаемый из центрифуги 34 поступает на виброконвейер и транспортируется в сушильно-охладительную установку 36. Далее сахар взвешивается на ленточном весовом дозаторе 37, проходит окончательную очистку на вибросите 38 и засыпается в силос 39. После чего сахарный песок поступает на расфасовку.

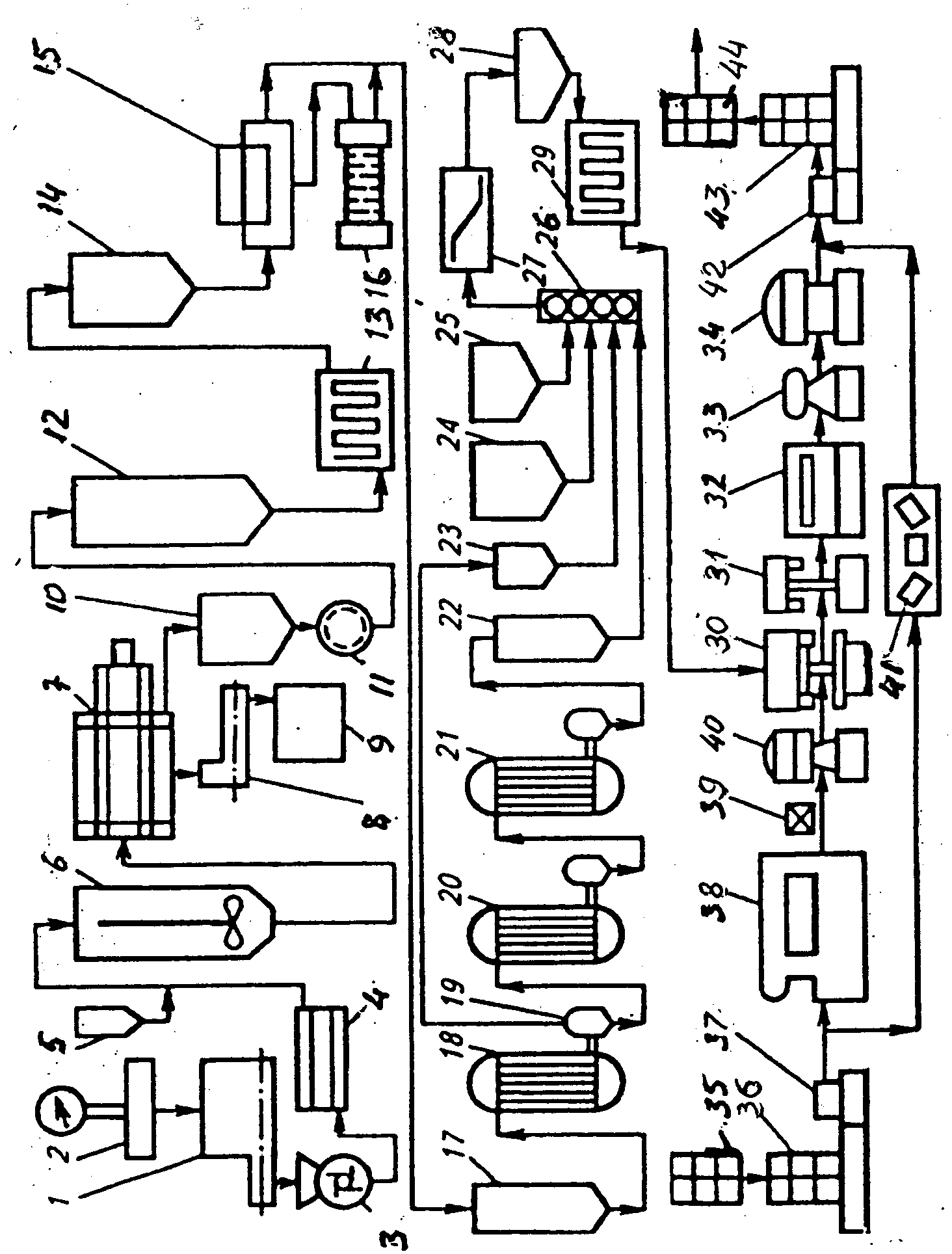

МАС производства фруктового сока Очищенные от плодоножек и чисто вымытые фрукты взвешиваются на весах 2 рис. 8 и попадают в приемный бункер 1. Откуда шнеком направляются в дробилку 3. Полученная мезга нагревается в теплообменнике 4 и собирается в ферментаторе 6, куда из сборника 5 дозируются ферменты. Далее ферментированная мезга поступает в горизонтальный пресс 7. Выжимки из пресса шнековым конвейером 8 попадают в сборник. Отжатый сок поступает в промежуточный сборник 10, далее освобождается от мякоти на фильтре 11 и собирается в резервуаре-накопителе 12. Для предотвращения брожения сок пастеризуется в теплообменнике 13 и из сборника 14 поступает на вакуум-фильтр 15. Окончательно очищенный сок с помощью вакуум-фильтра и сок, полученный из осадка в вакуум-фильтре с помощью промежуточного фильтра 16, заполняет резервуар-накопитель 17. Далее сок концентрируется путем уваривания в трехкорпусной выпарной установке 18, 20, 21 и собирается в баке 22. После чего насосом дозатором 26 в смеситель 27 направляется для смешивания концентрат сока из бака 22, ароматические вещества из емкости 23, удаленные в процессе выпаривания, сахарный сироп из бака 24 и вода из емкости 25. Готовый сок пастеризуется в теплообменнике 29 и направляется в разливочный автомат 30, затем в укупорочный автомат 31, проходит пастеризатор 32, инспекционную машину 33, где бутылки проверяются на наличие посторонних включений, далее поступает в этикетировочный автомат 34. Ящики с возвратной тарой 35 поступают в автомат для расформирования пакетов ящиков 36 и с помощью автомата для выемки бутылок 37 бутылки направляют в бутылкомоечную машину 38. Далее они проверяются на световом фонаре 39 и стерилизуются в автомате 40. Опорожненные ящики проходят санитарную обработку в машине 41 и подаются в автомат 42 для укладки заполненных бутылок в ящики. После чего полные ящики поступают в автомат 43 для укладки их в пакеты 44, которые далее отправляются в экспедицию.

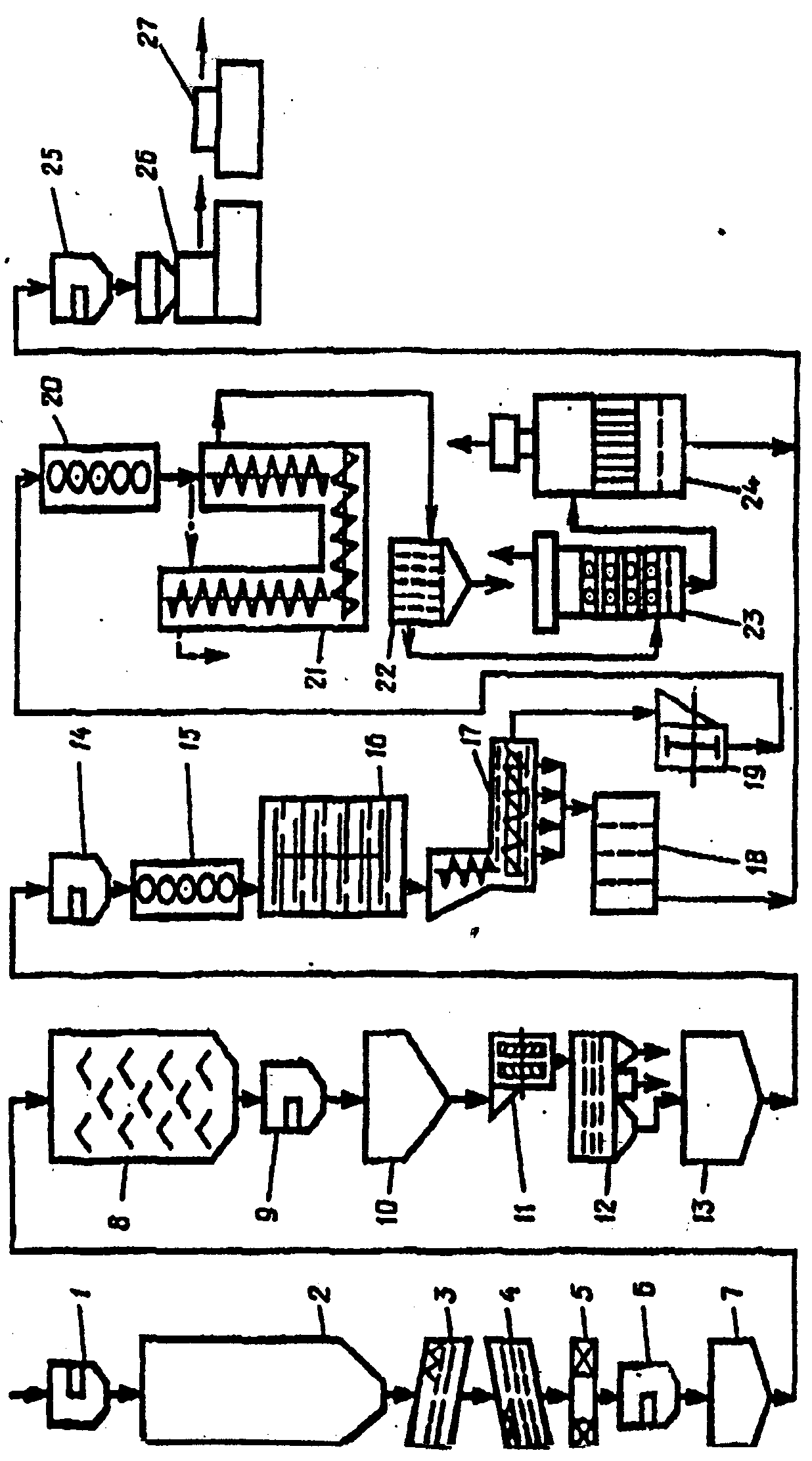

МАС производства подсолнечного масла Семена подсолнечника поступают на завод, взвешиваются на весах 1 рис. 5, берутся пробы на жирность, влажность и т.д. и загружаются в силоса 2. Далее семена очищаются от минеральных примесей в камнеотделителе 3, от крупных и мелких примесей в воздушно-ситовом сепараторе 4, ферромагнитных примесей в сепараторе 5, взвешиваются на весах 6 и передаются в бункер сушильного отделения 7. Семена идущие на длительное хранение сушатся до влажности 4-5 %, а на переработку до влажности 7-8 % в шахтных сушилках 8 с помощью топочных газов с температурой 200-2200С. после сушки взвешиваются на весах 9 и направляются в бункер рушально-веечного отделения 10. Далее семена поступают на бичерушку 11 для разрушения семенной оболочки методом удара, полученная рушанка (смесь ядра, лузги и недоруша) направляется на семеновейку 12 для выделения ядра. Ядро семени поступает в бункер 13 прессового цеха, взвешивается на весах 14 и идет на пятивальцевый станок 15 с целью разрушения связей масла с клеточной структурой ядра и получения тонкого лепестка, который проходит влаготепловую обработку острым и глухим паром в чанной жаровне 16. Полученная мезга поступает в шнековый пресс 17, где за счет давления в шнековой камере происходит выдавливание масла из мезги. Полученное масло фильтруется на фильтре 18 и может идти в линию розлива. Выходящая из пресса «ракушка» (спрессованная и отжатая мезга) измельчается в дробилке 19, сплющивается на вальцевом станке 20 и направляется в шнековый экстрактор 21. Туда же, но с противоположной стороны подается нагретый растворитель, который растворяет масло, образуя мисцеллу (смесь масла и растворителя). Мисцелла с концентрацией 15-20 % по маслу выходит из экстракта 21 фильтруется на фильтре 22 и поступает в дистилляционную установку 23, 24, где за счет глухого и острого пара происходит вываривание растворителя из мисцеллы. Испарившийся бензин направляется в установку для его конденсации и повторного использования, а полученное масло взвешивается на весах 25 и поступает на разливочный автомат 26, укупоривается, этикетируется и укладывается в коробки на автомате 27. Обезжиренный остаток – шрот из экстрактора 21 поступает в тостер, где за счет острого и сухого пара из него испаряется растворитель, а затем его оправляют на комбикормовые заводы.

|