Конспект лекции. Материалы и детали. М6.. Материалы вс железосодержащие. Характеристики, свойства и определение общих примесей стали, используемой на вс

Скачать 169.69 Kb. Скачать 169.69 Kb.

|

|

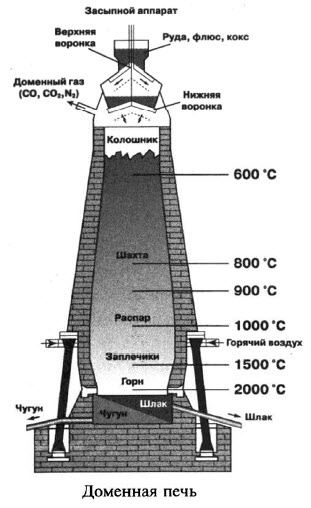

Конспект лекционных занятий Лекция№1 Тема: Материалы ВС- железосодержащие. Характеристики, свойства и определение общих примесей стали, используемой на ВС. Чёрные металлы (разг. чермет) — железо и сплавы на его основе (стали, ферросплавы, чугуны). К чёрным металлам также зачастую относят марганец и, иногда, — хром и ванадий. Эти металлы используются главным образом при производстве чугунов и сталей. Чёрные металлы составляют более 90 % всего объёма используемых в экономике металлов, из них основную часть составляют различные стали. Основным элементом, придающим сплавам железа разнообразные свойства, является углерод. Чугуны — сплавы железа с углеродом, при содержании углерода более 2,14 % (в некоторых чугунах до 6 %). Чугуны делятся на белые, серые и ковкие. Стали — сплавы железа с углеродом при содержании углерода менее 2,14 %. низкоуглеродистые (меньше 0,25 %), углеродистые (0,25—0,6 %), высокоуглеродистые (более 0,6 %). Кроме углерода, в чугунах и сталях содержатся другие компоненты, которые делятся на легирующие (для получения чугунов и сталей с требуемыми свойствами — устойчивость к коррозии, упругость, ковкость, термостойкость): кремний, алюминий, марганец, молибден, медь, никель, хром, ванадий, вольфрам и другие; вредные примеси: сера, фосфор, мышьяк, кислород, азот[5]. Придание металлу необходимой формы и свойств достигается обработкой давлением и последующей термической обработкой. Производство чугуна. Доменная печь. По объёму производства и потребления железо является важнейшим металлом. Обычно железо используется в виде сплавов. Отрасль промышленности, производящая железо и его сплавы, – чёрная металлургия.  Источником получения железа является железная руда. В руде основными компонентами являются соединения железа: Fe3O4 – магнетит (магнитный железняк), Fe2O3 – гематит (красный железняк), Fe2O3 nH2O – лимонит (бурый железняк), FeS2 – пирит (железный колчедан, серный колчедан). Пирит сначала обжигают (в ходе производства серной кислоты), а огарок (Fe2O3) используют в производстве чугуна. Продуктами производства являются чугун и сталь. Чугун – сплав железа с углеродом, в котором массовая доля углерода составляет более 2%, а также имеются примеси кремния, фосфора, серы и марганца. Производство чугуна осуществляют в доменных печах (см. рис). Сырьём для производства являются железная руда, кокс, известняк и горячий воздух. Доменную печь загружают сначала коксом, а затем послойно агломератом и коксом. (Агломерат – это определённым образом подготовленная руда, спечённая с флюсом, в данном случае – с известняком.) Через специальные отверстия (фурмы) в нижнюю часть домны подаётся горячий воздух, обогащённый кислородом. Производство стали Сталь – сплав железа с углеродом, в котором массовая доля углерода составляет менее 2%. Сущность получения стали из чугуна заключается в уменьшении содержания углерода в металле и возможно более полном удалении примесей – серы и фосфора, а также в доведении содержания кремния, марганца и других элементов до требуемых пределов. Существует несколько способов переработки чугуна в сталь: мартеновский, бессемеровский и томасовский. Они различаются методами окисления. В бессемеровском и томасовском способах окисление осуществляется кислородом воздуха, продуваемого через расплавленный металл. Во всех процессах углерод, содержащийся в металле, окисляется до СО и СO2, удаляемых из реакционной зоны. Кремний Si, марганец Мn, хром Сг и другие металлы, окисляясь, переходят в шлак в виде SiO2, МnО и т. д. Механизм процесса окисления может быть представлен следующим образом. В первую очередь окисляется часть железа. Часть образующихся оксидов растворяется в металле и взаимодействует с примесями: Для максимального удаления примесей серы и фосфора необходимо, чтобы в процессе передела чугуна получались основные шлаки; это достигается путём добавления известняка или извести. Бессемеровский и томасовский способы осуществляют в конвертерах. Конвертеры – аппараты грушевидной формы, изготовленные из специальной котельной стали (кожух) и футерованные изнутри огнеупорными материалами. Лекция№2 Тема: Материалы ВС-не железосодержащие. Характеристики, свойства и определение общих не железосодержащихматериалов, используемых в конструкции ВС. Цветные металлы — техническое название всех металлов и их сплавов (кроме железа и его сплавов, называемых черными металлами). Термин <цветные металлы> в русском языке соответствует термину <нежелезные металлы> в европейских языках. Во многих других языках цветные металлы называются термином <нежелезные металлы> На сегодняшний день цветные металлы имеют огромное значение для производства любого типа техники. Металл является химически простым веществом, обладающим такими характеристиками, как ковкость, теплопроводность, электропроводность; внешне отличается особым блеском. Существует несколько классификаций металлов, основными группами металлов являются следующие: Черные металлы (железо и его сплавы); Цветные металлы (все остальные металлы и сплавы, за исключением железа); Благородные или драгоценные металлы (серебро, золото, платина и остальные металлы платиновой группы); Легкие металлы (имеющие низкую плотность); Тяжелые металлы (цветные металлы, обладающие плотностью выше, чем железо). В науке принята условная классификация цветных металлов, по которой они разделены по различным признакам, характерным для той или иной группы: легкие металлы (алюминий, титан, магний), тяжелые цветные металлы (медь, свинец, цинк, олово, никель), благородные металлы (в т. ч. платиновые металлы), тугоплавкие металлы, рассеянные металлы, редкоземельные металлы, радиоактивные металлы. Цветные металлы весьма востребованы в нашей стране, их производство широко распространено во всех регионах. Цветная металлургия — отрасль металлургии, которая включает добычу, обогащение руд цветных металлов и выплавку цветных металлов и их сплавов. Различают металлургию легких металлов и металлургию тяжелых металлов. На территории России сформировано несколько основных баз цветной металлургии. Различия их в специализации объясняются несхожестью географии легких металлов (алюминиевая, титано-магниевая промышленность) и тяжелых металлов (медная, свинцово-цинковая, оловянная, никель-кобальтовая промышленности). Основные цветные металлы Алюминий Алюминий — это цветной металл, который обладает высокой электропроводностью, хорошей пластичностью, но имеет низкие механические свойства. Различают алюминий первичный и вторичный. Медь Медь — это металл, который является наиболее распространенным среди цветных, обладающим высокой пластичностью, электропроводностью и теплопроводностью. Медь хорошо сплавляется со многими металлами, образуя сплавы, которые широко используются в машиностроении. Цинк Цинк — это цветной металл, который при обыкновенной температуре хрупок, но при нагреве до 100-150 градусов хорошо куется и прокатывается. Цинк устойчив против коррозии, однако разрушается под действием кислот и щелочей. Температура плавления — 419 градусов. Применение цветных металлов В современной технике объем применения цветных металлов и сплавов на их основе непрерывно растет. В связи с бурным развитием авиастроения, ракетной и атомной техники, химической промышленности в качестве конструкционных материалов в настоящее время стали применять такие металлы (и сплавы на их основе), как титан, цирконий, никель, молибден и даже ниобий, гафний и др. Области применения отдельных цветных металлов и сплавов на их основе весьма разнообразны. Медь и ее сплавы широко используют в химическом машиностроении, для изготовления трубопроводов самого различного назначения, емкостей, различных сосудов в криогенной технике и т. п. Алюминий и его сплавы применяют для изготовления различных емкостей в химической и пищевой промышленности. Сплавы на основе алюминия широко применяют для самолетов, ракет, судов, в строительстве и т. п. в связи с их сравнительно высокой прочностью при малой плотности, высокой коррозионной стойкостью в некоторых агрессивных средах и высокими механическими свойствами при низких температурах. Особенности цветных металлов 1. Некоторые металлы (медь, магний, алюминий) обладают сравнительно высокими теплопроводностью и удельной теплоемкостью, что способствует быстрому охлаждению места сварки, требует применения более мощных источников теплоты при сварке, а в ряде случаев предварительного подогрева детали. 2. Для некоторых металлов (медь, алюминий, магний) и их сплавов наблюдается довольно резкое снижение механических свойств при нагреве, в результате чего в этом интервале температур металл легко разрушается от ударов, либо сварочная ванна даже проваливается под действием собственного веса (алюминий, бронза). 3. Все цветные сплавы при нагреве в значительно больших объемах, чем черные металлы, растворяют газы окружающей атмосферы и химически взаимодействуют со всеми газами, кроме инертных. Особенно активные в этом смысле более тугоплавкие и химически более активные металлы: титан, цирконий, ниобий, тантал, молибден. Эту группу металлов часто выделяют в группу тугоплавких, химически активных металлов. Особенности обработки цветных металлов Цветные металлы прочны и долговечны, способны переносить высокие температуры. Недостаток только один — способность корродировать и разрушаться под воздействием кислорода . Одним из самых эффективных методов защиты цветного металла от атмосферной коррозии считается нанесение защитных лакокрасочных материалов. Существуют три группы средств для защиты металлических поверхностей: грунтовки, краски и универсальные препараты «три в одном». Грунтовка — незаменимое средство борьбы с атмосферным окислением, одно- или двухслойное грунтование производится перед окрашиванием, помимо защитных свойств сообщая финишному покрытию лучшую адгезию к основанию. При выборе состава важно знать, что для разных металлов используются разные грунтовки Для алюминиевых оснований используют специальные грунтовки на цинковой основе либо уретановые краски. Медь, латунь и бронзу обычно не красят — эти металлы поставляются на рынок с заводской обработкой, защищающей поверхность и подчеркивающей ее красоту. Если же целостность такого «фирменного» покрытия со временем нарушается , его лучше полностью удалить с помощью растворителя , после чего основание следует отполировать и покрыть эпоксидным или полиуретановым лаком. В современных условиях цветные металлы заняли одной из лидирующих мест среди самых часто используемых природных материалов. Сейчас для изготовления большинства электронных устройств и техники разной модификации применяются цветные металлы. Это материал отличается максимально простым химическим составом и отменными техническими и эксплуатационными характеристиками. К отличительным чертам цветных металлов относится высокий уровень электропроводности, теплопроводность, отличная ковкость, отличительный металлически блеск. В этой статье мы рассмотрим преимущества использования цветных металлов прокат которых предлагает УГМК ОЦМ и способы их применения. Металлы и их классификация. На сегодняшний день выделяют несколько основных типов металлов и металлических соединений. Вот лишь некоторые из них: Характеристика цветных металлов и их отличительные черты. Наименование цветные металлы – это строгое техническое определение всех металлических соединений и сплавов отдельных металлов, в состав которых не входит железо и его производные. Наоборот вещества, в составе которых есть железо называются черными (за счет своих более высоких эксплуатационных свойств и отличительного отблеска). В российской научной литературе под цветными металлами также можно встретить так называемые нежелезные металлические соединения (такое название распространено в работах европейских ученых). В связи с особенностями развития современной российской науки термин «цветные металлы» не прижился в работах зарубежных исследователей. В зависимости от металлических и иных свойств «цветных» металлов их подразделяют на: 1. Алюминий, магний и титан – так называемые легкие металлы или металлические соединения и сплавы с низкой прочностью и теплопроводностью; 2. Тяжелые металлы – к ним относятся медь, никель, свинец и цинковые соединения; 3. Драгоценные металлы – в частности платиновые металлические соединения; 4. Что понимается под туго плавными металлами – в большинстве случаев это цветные металлические соединения и сплавы с высокой степью прочности, но с недостаточным фактором плавления. Они обладают высокой температурой плавления и длительным сроком эксплуатации (так как не изнашиваются). Помимо вышеперечисленных видов «цветных металлов» выделяют также рассеянные металлические соединения, радиоактивные и редкоземельные металлы. В нашей стране располагается большое количество черных и цветных металлов (во всех модификациях данного вещества). Именно поэтому Российская Федерации славится производством металлических изделий, активно развивается цветная металлургия. Цветная металлургия включает в себя поиск, хранения и преобразование цветных металлов, а также выплавку сплавов цветных металлов (совместно с цветными металлами используются и тяжелые и черные металлические соединения). Применение цветных металлов и сплавов в авиастроении. В авиационной технике широко используются цветные металлы и сплавы. В технике к цветным относят все нежелезные металлы. На их основе создано большое число сплавов, обладающих широким диапазоном свойств, соответствующих требованиям к авиационным материалам. К ним относятся: значительная механическая прочность, высокий предел выносливости в сочетании с малой плотностью. Для авиастроения очень важна также стоимость материала. На современном этапе развития авиации экономичность часто имеет решающее значение. Уже сегодня многие новые модели агрегатов, двигателей и самолетов не внедряются по экономическим соображениям. С учетом неотвратимо надвигающегося истощения природных запасов энергоносителей земли (уголь, нефть, газ) затраты на производство материалов оказывают значительное влияние на стоимость каждой единицы авиатехники. Как правило, такие металлы, как Al, Ti и др. в чистом виде в авиатехнике применяют крайне редко. На основе каждого металла создают, большое число сплавов, обладающих самым широким спектром свойств. Цветные металлы и их сплавы широко применяют для армирования. В авиастроении широко применяют алюминиевые сплавы, а также сплавы магния, титана, меди. Находят применение бериллиевые сплавы, сплавы никеля и некоторые тугоплавкие сплавы. Практически весь каркас самолета или вертолета, во многих случаях корпус авиадвигателя, корпуса большинства агрегатов различных систем, многие трубопроводы изготовлены из цветных сплавов. На самолетах новых поколений многие силовые элементы авиационных конструкций будут изготавливать только из высокопрочных алюминиевых сплавов. В электронных схемах, электротехнических устройствах для изготовления электропроводов широко применяют благородные металлы, сплавы алюминия, никеля, меди, кобальта и др. Цветные сплавы систематизируют как по технологическим свойствам, так и по механическим характеристикам. Цветные металлы, на основе которых создают сплавы, чаще всего разделяют на легкие, обладающие малой плотностью (например, Al, Mg), тяжелые (например, Си, Рв), тугоплавкие (W, Мо и др.), благородные (например, Au, Pt). Сплавы, полученные на основе перечисленных металлов, могут быть разделены на группы по функциональному назначению, например антифрикционные, жаропрочные и жаростойкие сплавы, конструкционные и коррозионно-стойкие сплавы. Антифрикционными называют сплавы, обеспечивающие в подвижных соединениях низкий коэффициент трения. Это повышает срок службы машины. Кроме того, антифрикционные сплавы обладают высокой износостойкостью. Жаропрочные сплавы относятся к материалам, обладающим способностью сопротивляться деформированию и разрушению под воздействием механических нагрузок при высокой температуре. Кроме того, жаропрочные сплавы обладают высоким сопротивлением ползучести. Жаростойкими называют сплавы, способные сопротивляться воздействию газовой среды при высоких температурах. Конструкционные сплавы служат для изготовления самых разнообразных деталей самолетов, вертолетов и авиадвигателей. В авиатехнике могут использоваться только те материалы, которые сочетают в себе качества, обеспечивающие выносливость, прочность, надежность и долговечность при низкой плотности и малых затратах на изготовление. Коррозионностойкие сплавы способны сопротивляться коррозионному воздействию окружающей среды и не подвергаться внезапному разрушению из-за высокой скорости коррозионных повреждений. Цветные сплавы по технологическому исполнению могут быть разделены на следующие группы: деформируемые, литейные, спеченные и др. Такое деление позволяет представить себе, как получить детали из этих сплавов, например штамповкой, ковкой или литьем. Большую группу цветных металлов и сплавов на их основе составляют проводниковые материалы, обеспечивающие наименьшее электрическое сопротивление. В этой группе металлов используют чистую медь с суммарным содержанием примесей 0,01 %, чистый и технический алюминий с содержанием примесей 0,02 - 0,5%. Цветные сплавы на основе Sn, Рв, Zn, Ag используют для изготовления припоев. Алюминий и его сплавы. Алюминий - серебристо-белый металл. Он не имеет полимерных превращений и кристаллизуется в решетке гранецентрированного куба. Широкое применение алюминия обусловлено его малой плотностью (2,7 г/см 3 ), высокой пластичностью, т.е. способностью обрабатываться давлением, высокой коррозионной стойкостью. Она получается за счет того, что алюминий быстро покрывается окисной пленкой (Al 2 O 3 ), предотвращая проникновение агрессивных веществ к основному металлу. Кроме того, алюминий обладает хорошей тепло- и электропроводностью. Но распространенности в земной коре алюминий занимает первое место среди конструкционных металлов. В земной коре содержится около 7,5 % Аl, в то время как железа - всего 5,1 %. Алюминий входит в состав всех глин, полевого шпата, боксита и других горных пород. Сплавы на основе алюминия. Вследствие большого разнообразия свойств алюминиевые сплавы получили весьма широкое распространение, особенно в авиастроении. Все алюминиевые сплавы разделяют на деформируемые, литейные, спеченные порошковые. Деформируемые алюминиевые сплавы обладают хорошей пластичностью. Из них изготавливают прутки, трубы, листы, профили различных сечений, проволоку, поковки, штамповки. Для изготовления деталей и полуфабрикатов применяют различные методы обработки давлением: прессование, ковку, горячую штамповку, гибку, прокатку, волочение. Пластическую деформацию используют также для упрочнения алюминиевых сплавов, поскольку при этом возникает анизотропия свойств. Все алюминиевые сплавы можно сваривать различными способами. При этом в местах сварки устраняется анизотропия свойств, чтo необходимо учитывать. Все деформируемые алюминиевые сплавы разделяют на упрочняемые и неупрочняемые термической обраоткой (старением). По химическому составу деформируемые алюминиевые сплавы разделяют на группы, которые строят по наличию основных элементов, входящих в химический состав сплавов. Наиболее употребительна группа сплавов AI - Си - Mg (дуралюмины). Высокопрочные сплавы имеют в основе Аl - Zn - Mg - Си. Сплавы для ковки, штамповки содержат Аl - Mg - Si - Си. Широко применяют сплавы Al - Мп и Al - Mg. Деформируемые алюминиевые сплавы маркируют буквой Д, высокопрочные - буквой В, ковочные - АК. Литейные алюминиевые сплавы выделены в отдельный класс сплавов, поскольку их объединяет наличие основных свойств: жидко- текучесть, объемная и литейная усадка, склонность к образованию усадочных трещин и ликвации. Среди литейных алюминиевых сплавов наиболее широко распространены силумины системы Аl - Si. Для литья деталей сложной формы, кроме силуминов, применяют сплавы на основе Аl - Си - Mg, Al - Си и др. Эти сплавы отличаются от соответствующих по составу деформируемых сплавов более высоким содержанием меди и магния, а также тугоплавких добавок: титана, никеля, железа, хрома и др. Такие сплавы могут быть использованы как жаропрочные. Как правило, отливки из этих сплавов подвергают термической обработке. Маркируют литейные алюминиевые сплавы буквами AЛ. Имеются два класса алюминиевых сплавов, разделяемых по признаку влияния термообработки на неупрочняемые и упрочняемые термообработкой. Эти сплавы широко применяются в авиастроении. Неупрочняемые термообработкой алюминиевые сплавы создают на основе систем Аl - Mg и Аl - Мn. В структуре этих сплавов растворимость компонентов в алюминии не изменяется и фазовые превращения при нагревании и выдержке не происходят. Упрочняемые термообработкой алюминиевые сплавы - наиболее широко распространенный класс сплавов. Сплавы алюминия, применяемые в авиастроении. В авиастроении наиболее широко применяют деформируемые алюминиевые сплавы - дуралюмины Д1, Д16, Д18. Цифры после буквы Д обозначают номер I марки и никакой другой информации не содержат. Эти сплавы относятся к системе Аl - Cu - Mg. Из этих сплавов изготавливают прессованные прутки, листы, профили, плиты и поставляют в промышленные предприятия. Дуралюмин Д1 - наиболее старый сплав, предложенный еще в 1906 г. немецким исследователем А. Вильмом - относится к сплавам повышенной прочности. Дуралюмин Д16 относится к сплавам повышенной прочности. Он отличается от Д1 более высоким содержанием магния. Дуралюмины повышенной жаропрочности - Д19, ВАД-1, ВД-17. В них больший процент содержания Mg, Мп. Кроме того, в сплав ВАД-1 введены Ti и Zг. Дуралюмины повышенной пластичности (Д18 и В65) отличаются пониженным содержанием Cu и Mg, Это и придает им большую пластичность. Вот почему заклепки для авиационных конструкций изготавливают часто из дуралюмина В65 или Д18. Изделия из дуралюмина обычно подвергают закалке и последующему естественному старению. При этом необходимо жестко соблюдать рекомендованную температуру нагрева дуралюминов под закалку. Например, нагрев под закалку должен соответствовать температуре 505 'С (Д1, Д19, ВАД-1) или 500 °С (Д16, ВД17, Д18) с допуском всего 5 °С. Если осуществить нагрев до более высоких температур, то произойдет оплавление легкоплавких структурных составляющих, которые при охлаждении дадут усадку, что приведет к растрескиванию. Брак при этом получается неисправимым. При закалке дуралюминов необходимо обеспечить высокую скорость охлаждения, так как могут произойти фазовые изменения за период переноса детали из печи в охлаждающую ванну, наполненную холодной водой. Все дуралюмины интенсивно упрочняются при естественном старении. Для сплавов Д1 и Д16 максимальная прочность достигается через 4 суток, а для сплава ВАД1 через 10 суток. Алюминиевые сплавы подвергают различным видам термической обработки. Приведем некоторые буквенные обозначения, которые ставятся после обозначения марки сплава. Буква А, поставленная сразу после марки, обозначает, что полуфабрикат плакирован. Плакирование представляет собой покрытие с помощью прокатки фольгой из технического алюминия. За очень короткое время он покрывается пленкой окисла Аl 2 O 3 и предотвращает проникновение веществ окружающей среды к основному металлу. Далее, как правило, ставят вид термообработки: Т - твердый, закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный; М - мягкий; МО - мягкий, отожженный; Н - нагартованный, т.е. пластически деформированный для упрочнения после закалки и естественного старения. Режимы закалки и старения обозначаются после буквы Т: Т1, Т2,..., Т7, например лист Д16АТ. Этот лист плакирован, закален и естественно состарен. Все дуралюмины отличаются пониженной коррозионной стойкостью. Вот почему их всегда защищают либо плакировкой, либо анодированием. Промышленностью выпускаются высокопрочные алюминиевые сплавы. Наиболее широко применяют сплавы В95 и В96. Прочность у сплава В95 δ b = 550 МПа, В-96 имеет δ b = 630 МПа, Д16 - δ b = 440 МПа. Сплавы В95 и В96 относятся к системе Аl - Си - Mg. Кроме указанных компонентов, в сплав В95 добавлен Zn, а в сплав В96 - еще Сг. Алюминиевые сплавы, применяющиеся для ковки и штамповки и отличающиеся высокой пластичностью при температурах обработки 450 - 475°С, подвергают закалке и старению. Наиболее характерными представителями этой группы являются сплавы АК6 и АК8 (алюминий ковкий № 6 или 8). Они относятся к системе Аl - Mg - Si - Си. В сплаве АК8 содержится значительно больше меди, чем в АК6. Вот почему для АК8 δ b = 440 МПа, в то время как для АК6 δ b = 380 МПа. Сплав АК4-1, получающий в настоящее время широкое распространение, относится к деформируемым алюминиевым сплавам. Однако он обладает еще и свойством жаропрочности, т.е. способностью работать при температурах до 300 °С без существенных изменений механических свойств. Жаропрочность этого сплава достигается засчет добавки в сплав Fe, Ni, Ti. Широко применяют деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. К ним относятся сплавы систем Аl - Mg (АМг) и Аl - Мn(АМц). В сплавах АМц содержится 1 - 1,6% марганца. В сплавах АМг содержится 2 - 6 % магния. Содержание Mg обозначено в марке сплава, например АМгб (6 % Mg). Эта группа сплавов обладает прекрасными технологическими свойствами. Они хорошо деформируются и свариваются. Деформируемые алюминиевые сплавы - основа самолето- и вертолетостроения. Из них изготавливают каркас самолета, вертолета, многие элементы управления, большое число агрегатов, отдельные узлы авиадвигателей. Эти сплавы применяют также в космической технике. Литейные алюминиевые сплавы обладают тем преимуществом, что Вез дорогостоящей, с большими отходами механической обработки можно получить детали самой сложной пространственной формы. В авиастроении широко применяют сплавы Ал-9 системы Al-Si-Mg N Л л-19 системы Al-Cu-Mn-Ti. Временное сопротивление сплава Ал-19 достигает 360 МПа. Он обладает устойчивостью против коррозии, Юрошими показателями выносливости. В настоящее время производят группу сложнолегированных литейных алюминиевых сплавов (Ал-20, Ал-21 и др.) системы Al-Cu-Mg с небольшими добавками Ni, Сг, Fe,Ti. Их используют как жароропрочные сплавы для работы при температурах 300 - 350 °С. Широкое распространение получили спеченные алюминиевые сплавы (САС) и спеченные алюминиевые пудры (САП). САС - сплавы, спеченные из легированного алюминиевого порошка. Такой порошок может быть изготовлен из легированных алюминиевых сплавов. Порошковые сплавы САС-1 и САС-2 применяют В приборостроении и других отраслях промышленности. CAП - пудры, представляющие собой спеченный алюминий с равномерно распределенными в нем частицами окиси алюминия AI 2 O 3 . САП имеет более высокие показатели прочности, жаропрочности и жаростойкости, чем чистый алюминий. Изделия из САП применяют в некоторых узлах самолетов и энергетических атомных установках. Медь и ее сплавы. Медь - один из первых металлов, с которыми познакомился человек. Хотя в земной коре меди немного (до 0,01%), однако известны ее богатые месторождения, в которых встречаются даже самородки. Медь и ее сплавы обладают многими ценными свойствами, что определило ее широкое применение. Медь - металл красновато-розового цвета с кристаллической структурой в виде ГЦК. По электропроводности медь занимает второе место после серебра. Поэтому она - важнейший материал для изготовления электропроводников (провода, шины, кабеля и т.п.). Медь имеет также высокую теплопроводность, в связи с чем ее широко используют в теплообменниках (радиаторы, холодильники и т.п.). Медь и ее сплавы хорошо свариваются всеми видами сварки и легко поддаются пайке. На основе меди получены сплавы с очень ценными свойствами. Однако медь относится к тяжелым металлам, ее плотность 8,94 г/см 3 . Чистая медь обладает небольшой прочностью и высокой пластичностью. Медь отлично обрабатывается, давлением, но плохо - резанием и имеет плохие литейные свойства, поскольку дает большую усадку. Чистую медь и ее малолегированные сплавы широко используют в электротехнике и других видах производства. Сплавы на основе меди Медь имеет кристаллическую решетку ГЦК, в ней не обнаружено полиморфных превращений. Она находит широкое применение в промышленности и обозначается буквой М. Наиболее высокую чистоту имеет медь MB (медь высокой очистки), в ней содержится всего до 0,01 % примесей. Еще меньше примесей (до 0,005 %) в меди МЭ, получаемой электронно-лучевой плавкой. Широко применяют сплавы меди с различными элементами, наиболее распространены следующие легирующие элементы для меди: цинк, алюминий, олово, железо, кремний, марганец, бериллий, никель. Большая часть этих элементов образует с медью твердые растворы. Медные сплавы разделяют на деформируемые и литейные. Они могут быть термически упрочняемыми и неупрочняемыми. В промышленности это деление применяют редко. Как правило, медные сплавы делят на латуни, бронзы и медно-никелевые сплавы. Латунями называют сплавы меди, в которых главным легирующим |лементом является цинк. Их маркируют буквой ЛI и цифрами, характеризующими среднее содержание легирующих элементов. Например, Латунь Л196 содержит около 96% Си и 4% Zn. Если латунь легирована, кроме цинка, другими элементами, то после буквы Л ставят условное Обозначение легирующих элементов: С - свинец, О - олово, Ж - железо, А - алюминий, К - кремний, Мц - марганец, Н - никель, Ф - фосфор, Б - бериллий, X - хром. Цифры, поставленные после букв, обозначают процентное содержание соответствующего элемента. Например, латунь ЛАЖ60-1-1 содержит 60% Си, 1% Al, 1% Fe, остальное цинк (38%). Все латуни хорошо свариваются и паяются, обладают высокими литейными свойствами, легко обрабатываются резанием. Латунь применяют для трубок теплообменников (например, радиаторов), различных деталей арматуры (например, штуцеры), трубопроводов. Легированные латуни применяют также для изготовления деталей приборов, различных патрубков. Вследствие высокой коррозионной стойкости из латуни изготавливают детали, работающие в морской воде. Бронзы представляют собой все сплавы меди, кроме латуней и медно- никелевых сплавов. По основным легирующим элементам бронзы подразделяют на оловянные, бериллиевые, свинцовые, кремнистые и т.п. Бронзы маркируют буквами Бр. Легирующие элементы обозначают так же, как и для латуни. Например, в бронзе БрАЖН 10-4-4 содержится 10% Аl, 4% Fe и 4% Ni, остальное Сu. Бронзы разделяют также по технологическим признакам на литейные и деформируемые. По областям применения они могут подразделяться на жаропрочные, антифрикционные. В обозначениях марок бронз эти свойства не отражаются. Выделяют также группу конструкционных бронз. Из бронз в авиастроении изготавливают самые разнообразные детали, работающие на трение, пружинящие детали приборов, различные направляющие, шестерни, гайки, втулки, детали подшипник - скольжения и др. Наиболее широко применяемые бронзы и латуни Бронзы оловяно-фосфористые БрОФб, 5-0,15; Бр0Ф7- 0,2 хорошо обрабатываются резанием и давлением, паяются и свариваются. Применяют эти бронзы для изготовления деталей приборов, подшипников, работающих н небольших нагрузках. Бронза оловянносвинцовоцинковая БрОЦС5-5- 5 весьма корозионностойка в атмосферных условиях и пресной воде, хорошо обрабатывается резанием. Ее применяют для изготовления различии» втулок, прокладок и других деталей. Конструкционная алюминиевожелезная бронза БрАЖ9- 4 обладавет высокой коррозионной стойкостью, хорошо обрабатывается давя» нием. Такую бронзу широко применяют для изготовления шестерен, ниппелей, гаек, шайб и других деталей. Бронза алюминиевожелезоникелевая БрАЖН10-4-4 обладает высокой коррозионной стойкостью в атмосферных условиях и морской воде. Ее используют для изготовления шестерен, гаек, втулок и других деталей, работающих при высоких температурах. Бронза алюминиевожелезомарганцовистая БпАЖМц10-3- 1,5 также обладает высокой коррозионной стойкостью. Из нее изготавливают гайки, направляющие ниппели, шестерни и другие детали. Существует группа жаропрочных бронз. К ним относится кремнисто- никелевая бронза БрКН1-3. Она идет на изготовление деталей, работающих при высоких температурах В последние годы большое распространение получили бериллиевые бронзы, обладающие высокими износостойкостью, прочностными показателями и высоким пределом выносливости. Они могут работать при температуре от – 299 до +250 °С. Широкое применение бериллиевых бронз ограничивается высокой стоимостью и токсичностью бериллия. Бериллиевые бронзы БрБ2 и др. применяют для изготовления особо ответственных плоских пружин, мембран, трубок и других деталей приборов, работающих при знакопеременных температурах и знакопеременных нагрузках. Их используют также для изготовления нагруженных деталей подшипников. Кроме бронз, в авиастроении используются некоторые марки латуней. Широко применяют латунь Л96, обладающую высокой коррозионной стойкостью. Из нее изготавливают трубопроводы, радиаторные трубки. Латунь Л68 имеет меньшую коррозионную стойкость, но хорошо обрабатывается давлением. Большое распространение получила латунь свинцовая ЛC59-1. Она коррозионностойка даже в морской воде. Ее применяют для изготовления труб шпилек, ниппелей, втулок. Трубопроводы для топлива и корозионноактивных жидкостей изготавливают из оловянных латуней Л70- 1 и Л62-1. Весьма коррозионностойка латунь алюминиевожелезная ЛАЖ1-1. Она служит для изготовления деталей, работающих в контакте с пресной и морской водой и для изготовления фасонных деталей приборов. Лекция№3 |