МЕТОДЫ ФОРМОВАНИЯ_лекция. Методы формования

Скачать 311 Kb. Скачать 311 Kb.

|

|

МЕТОДЫ ФОРМОВАНИЯ В технологии строительных материалов применяют самые разнообразные методы формования с использованием в качестве исходных формовочных масс как порошков, так и суспензий или паст. Выбор оптимального способа формования определяется множеством факторов: формой изделий, требуемыми свойствами, массовостью изделий и др. При изготовлении некоторых типов строительных материалов нередко возникают задачи достижения максимальной степени уплотнения или получения изделий с минимальной усадкой при твердении (например, для повышения точности геометрических размеров). В связи с этим особое внимание уделяют выбору метода формования с точки зрения достижения предельных значений относительной плотности полуфабриката ρотн. (Отнгосительная плотность – отношение средней плотности к истинной). 1. Формование литьем Сущность этого метода заключается в том, что литая (подвижная) формовочная масса (суспензия, расплав) заливается в форму, где под действием силы тяжести она равномерно распределяется по всему ее объему. После уплотнения массы и приобретения ею необходимой прочности изделие извлекается из формы и направляется на дальнейшую обработку. С использованием этого метода формуют изделия из расплавов (шлаковое и каменное литье), керамические изделия (шликерное литье), бетонные и гипсовые изделий из высокоподвижных смесей. Литьем из расплавов формуют специальные детали, работающие в условиях сильного абразивного износа или химической агрессии. Процесс формования практически не требует специального уплотнения и заключается лишь в удалении из расплава воздуха или образующегося газа. Продолжительность стадии отвердевания зависит от условий кристаллизации расплава и скорости теплообмена при остывании отливки. Термин «шликерное литье» исторически был связан с получением фарфоровых и других керамических изделий из шликеров – водных суспензий глин и каолинов. В настоящее время шликеры получают не только из глин, но и из многих других веществ. Шликерным литьем называют метод формования изделий из концентрированных суспензий с использованием пористых форм. Содержанием жидкости в суспензии составляет 50…70% (по объему). Шликерное литье применяют для получения тонкостенных изделий, или изделий больших размеров и сложной геометрической формы. Сущность метода заключается в следующем. Шликер заливают в пористую форму (чаще всего изготовленную из гипса). Вода из шликера под действием капиллярных сил проникает в поры формы, а твердые частицы отлагаются и упаковываются на стенках формы (происходит «набирание формы заготовки»). После набора формы до требуемой толщины избыток шликера удаляют, заготовку предварительно высушивают, затем извлекают из разборной формы и подвергают дальнейшей обработке (сушка, обжиг). Для изготовления изделий методом литья необходимо обеспечить оптимальные условия процесса. Шликер должен иметь:

Заготовки должны иметь возможно более высокие плотность и прочность. В случае шликерного литья исключительное влияние на показатели относительной плотности полуфабриката оказывает химическая природа твердой фазы, которая определяется ионным потенциалом ИП. Ионный потенциал определяется соотношением ИП = Z/r, (Z – заряд катиона; r – радиус катиона). Ионный потенциал характеризует гидратируемость твердой фазы и, соответственно содержание в шликере связанной жидкости. При высоких значениях ИП максимально возможная концентрация твердой фазы в суспензии увеличивается, уменьшается доля связанной воды и толщина гидратно-адсорбционных оболочек на поверхности частиц, снижается седиментационная устойчивость и скорость набора массы. Для веществ с высоким ИП (кремнезем, глины) применяют мокрое измельчение при 40…60оС и стабилизирующее перемешивание в течение 6…20 часов. Литьевые суспензии с низким ИП (оксиды магния, циркония) готовят суспендированием относительно грубодисперсных порошков сухого помола, используют электролиты и вибрационные методы литья. В первом случае комплекс мероприятий направлен на развитие двойного электрического слоя, а во втором – на его уменьшение. Поэтому на основе шликеров из «кислых» материалов с повышенным значением ИП (65…100) достигают получение отливок с относительной плотностью 0,82…0,90. Из тех же порошков изделия, получаемые методом прессования, имеют относительную плотность в пределах 0,65…0,7. Хороший шликер должен удовлетворять разнообразным требованиям, некоторые из которых противоречивы:

Различают методы сливного и наливного литья. Сливное литье применяют для изготовления тонкостенных полых изделий (чашки, тигли). После заполнения формы шликером и набора массы необходимой толщины на гипсовой форме излишки шликера сливают или отсасывают, а заготовку после подвялки извлекают из формы. Наливным литьем формуют толстостенные изделя (санитарно-техническую керамику). Шликер выдерживают в форме до тех пор, пока полость формы не заполнится осадком полностью. Периодически в форму добавляют новые порции шликера. Основными факторами повышения качества и производительности литья являются:

Процесс ускоряется также при приложении избыточного давлния к шликеру (до 7 МПа), создания разряжения с внешней стороны формы и использовании метода центробежного литья. Эффективно применение вибрации. Литые бетонные смеси применяют при формовании изделий сложной геометрической формы, тонкостенных или густоармированных конструкций, где осуществить уплотнение смеси обычными приемами трудно или невозможно. Формование литьем используют при изготовлении изделий из ячеистых бетонов. 2. Пластическое формование (экструзия)Этот метод применяют при формовании изделий из пластичных масс, т.е. масс с содержанием жидкой фазы около 23%. Этим способом изготавливают кирпич, черепицу, керамические камни, облицовочную плитку и др. Данный метод широко используется при формовании строительных изделий из пластмасс. Формование экструзией производится на специальных шнековых прессах, которые обеспечивают продавливание формовочной массы через формообразующую насадку (мундштук). Мундштук выполнен таким образом, что его поперечное сечение к выходному концу постепенно уменьшается, благодаря чему создаются условия объемного обжатия массы и ее уплотнения. В зависимости от реологических свойств формовочной массы давление, необходимое для ее продавливания через мундштук составляет 0,5…0,8 МПа. Формовочный поток при выходе из шнека в зависимости от числа лопастей разделяется на две или три части. Соединяясь в прессующей головке мундштука, они образуют неоднородную свилеватую структуру бруса. Расслаивание бруса может произойти также и в результате различной скорости движения отдельных участков формовочной массы. Наличие этих неоднородностей приводит к образованию трещин при последующей сушке и обжиге изделий. Для ослабления или разрушения свилей применяют отощение формовочной массы отощающими добавками, а также различные механические приспособления, которые устанавливаются после шнека: виброрешетки, поперечные скобы, вращающиеся ножи и т.д. Другим существенным дефектом пластического формования является так называемый «драконов зуб» - надрывы массы в углах бруса. Этот дефект возникает из-за сильного торможения периферийных слоев формовочной массы. Для устранения этого дефекта применяют смазку формующих поверхностей мундштука. Для лучшего уплотнения масс и уменьшения дефектов формования применяют вакуумирование формовочной массы. 3. ПрессованиеСущность способа заключается в следующем. На формовочную массу, заполняющую пресс-форму, накладывается внешнее давление. Под действием давления материал перераспределяется в объеме формы, и частицы смеси размещаются более компактно. При дальнейшем сближении частиц и увеличении поверхности их соприкосновения обеспечивается необходимая связность материала. При прессовании из формовочной массы вытесняется воздух, а также избыточная жидкость. В технологии прессования в зависимости от приложения давления на формовочную массу различают следующие способы:

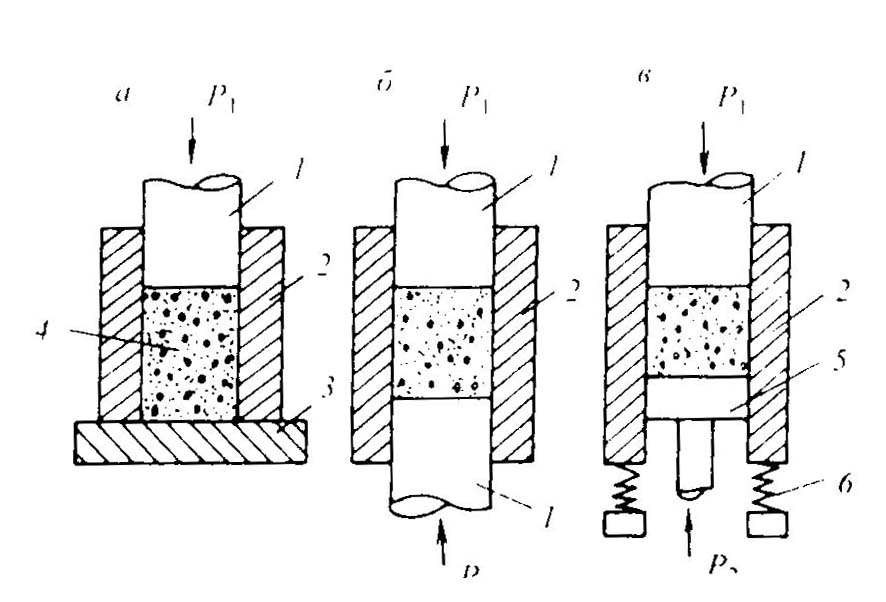

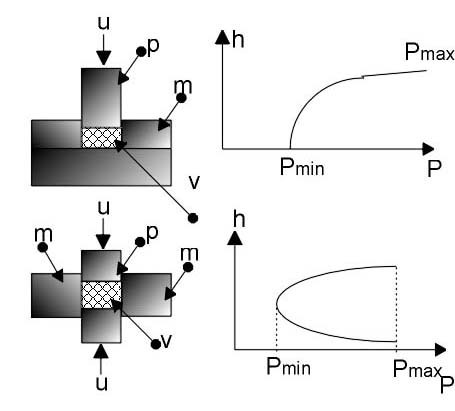

Наиболее традиционным является статическое прессование, т.е. прессование, при котором приложение давление на формовочную массу является одноосноым (рис. 1).  Рис. 1. Схема статического (одноосного) прессования, создаваемого одним подвижным пуансоном (а), двумя пуансонами (б) и подвижной плавающей матрицей (в): 1 – подвижный пуансон; 2 – матрица; 3 – неподвижный пуансон; 4 – формовочная масса; 5 – плавающая матрица; 6 – пружины. Для статического прессования применяют закрытые пресс-формы. Содержание технологической связки (жидкой фазы) связки в формовочной массе в основном колеблется в пределах 5…6%, иногда доходит до 10%. Давление прессования составляет в среднем для пластичных материалов 25 МПа, для непластичных материалов давление прессования может достигать 100 МПа. Для получения наиболее высокой относительной плотности прессовки большое значение имеют величина прессующего давления, гранулометрический состав формовочной массы, содержание жидкой фазы и др. В результате прессования увеличивается контактная поверхность между частицами и их сцепление. Компоненты формовочной массы в процессе прессования частично перераспределяются, что выражается в переориентации частиц, причем широкие сечения частиц и пор располагаются в плоскостях, параллельных плоскости прессования. Образуется анизотропия микроструктуры, которая и обусловливает некоторую анизотропию свойств изделия (рис. 2). При прессовании происходит частичное измельчение зерен, особенно продолговатой формы.  Рис. 2. Различные типы взаимодействия частиц: А – контакт без деформации; Б – пластическая деформация; В – отталкивание (упругое взаимодействие); Г – скольжение; Д – разрушение. С увеличением прессующего давления уплотнение смеси происходит неравномерно. В начале прессования усадка массы сравнительно большая, а с ростом давления (по мере уплотнения) – уменьшается. В ходе прессования с увеличением давления плотность заготовки увеличивается в соответствии с графиком, приведенным на рис. 3.  Рис. 3. Зависимость плотности изделия от давления прессования На участке (а) происходит укладка частиц в основном за счет их скольжения и контактов без деформации с разрушением арок и мостиков, образуемых частицами. Участок (б), который не всегда ярко выражен на реальных кривых, характеризуется проявлением упругой деформации (отталкивания). На участке (в) наблюдается хрупкое разрушение или пластическая деформация. Как следует из рис. 3, существует определенное максимальное давление прессования, превышение которого не приводит к уплотнению изделия. Воздух, который содержится в формовочной массе, оказывает влияние на плотность прессовки. Из многих формовочных масс (например, шамотных) уже при давлении 2 МПа удаляется 85…95% воздуха, однако его дальнейшее удаление затруднено. Происходит запрессовывание (сжатие) воздуха, особенно в тонкозернистых массах и его давление может достигать 10 МПа. Этот воздух, расширяясь, создает в материале растягивающие усилия, что приводит к образованию трещин в изделии. Поэтому необходимо удалять воздух из формовочной массы. Это происходит во время паузы в конце прессования, или при использовании ступенчатого прессования (чередование нагрузки с разгрузкой). Жидкость при прессовании участвует в передаче давления. Поскольку жидкость, как и частицы твердой фазы при прессовании не сжимаются, то максимальное уплотнение массы достигается тогда, когда объем массы равен сумме объемов твердой и жидкой фаз – критическая плотность. Давление, при котором достигается такая плотность, называется критическим. Если давление, развиваемое в массе, больше критического, то наступает перепрессовка, которая характеризуется образованием трещин в плоскостях (ближе к пуансонам), параллельных плоскости прессования. Величина критического давления резко снижается при повышении влажности. Отсюда следует, что возможно получать критическую плотность изделий при меньшем усилии прессования. Однако это представление является ошибочным. Формовочные массы с излишней влажностью ведут себя при прессовании как упругое тело, т.е. после прекращения сжатия они расширяются, что приводит к появлению трещин. Кроме того, при последующей сушке изделий испарение жидкости приводит к увеличению пористости. Оптимальное количество жидкости в формовочной массе определяют, исходя из условия достижения минимальной пористости изделия после прессования. Прессующее давление изменяется по высоте изделия, уменьшаясь по мере удаления от пуансона. Распределение давления по вертикали от пуансонов, т.е. параллельно направлению прессования, описывается уравнением Баландина: где Ph – давление на уровне h от прессующего пуансона; P0 – давление у поверхности пуансона (h = 0); k – коэффициент трения, зависящий от коэффициента внешнего трения массы о стенки пресс-формы и угла естественного откоса материала; R – гидравлический радиус прессовки, равный отношению площади ее сечения к периметру. Отсюда степень неоднородности сырца β < 1: Степень неоднородности сырца, или пропрессовка зависит от внутреннего и внешнего трения и геометрии сырца. Неоднородность плотности по высоте сырца во многих случаях является существенным недостатком метода статического прессования.  Рис. 4. Этот недостаток можно уменьшить при двустороннем прессовании (рис. 4), снижении внутреннего трения, подбором оптимального зернового состава формовочной массы и ее влажности. Разновидность способа статического прессования – прессование в открытых пресс-формах – штампование. При штамповании содержание временной технологической связки (жидкой фазы) составляет 13…18%, давление прессования колеблется от 7,5до 12,5МПа. Высокое содержание жидкости при создании давления прессования обеспечивает хорошую подвижность пресс-порошка, что позволяет получать прессовки относительной равномерной плотности по объему сырца. Излишек пресс-порошка вследствие его текучести выткает при стыковке пуансона с матрицей или через боковые отверстия матрицы. Другой разновидностью статического прессования является дифференциальное прессование, которое применяется при изготовлении изделий сложной конфигурации, имеющих выступы, углубления, а также при изготовлении разнотолщинных изделий. При этом способе каждый переход при изменении толщины изделий оформляется отдельным пуансоном. В настоящее время наряду со статическим прессованием применяется вибрационное. При таком способе уплотнение материала происходит за счет удаления воздуха из формовочной массы. Достигается это тем, что при воздействии вибрации отдельным частицам порошка сообщаются индивидуальные скорости и ускорения, в результате чего ослабляются силы внутреннего трения, разрушаются арочные образования и создаются условия для наиболее плотной упаковки частиц пресс-порошка. Давление прессования при этом способе на 1 –2 порядка ниже по сравнению со статическим прессованием аналогичных изделий. Способ гидростатического прессования наиболее перспективен при изготовлении изделий с относительно большой высотой, которые не могут быть изготовлены другими существующими способами. Полученные при этом изделия характеризуются равномерной плотностью. Принцип квазистатического прессования заключается в том, что средой, передающей изостатическое равномерное давление, является твердый эластичный материал (резина, каучук и другие эластомеры), которые передают приложенное давление изостатически на прессуемый материал подобно жидкости высокой вязкости (квазижидкости). Это обеспечивает получение изделий с равномерной плотностью, создавая условия для объемного прессования. Изготовление изделий осуществляется в пресс-формах квазиизостатического прессования ( рис. 5).  Рис. 5. Пресс-форма для квазиизостатического прессования: 1 – корпус; 2 – выталкиватель; 3 – матрица; 4 – эластичный пресс-буфер; 5 – пуансон. При квазиизостатическом прессовании вследствие объемного прессования давление снижается на 30…50% по сравнению с обычным статическим прессованием. Новые способы прессования (ударное, динамическое, гидродинамическое, электроимпульсное, взрывное) в серийном производстве практически не используются вследствие сложности их осуществления и высокой стоимости оборудования. 4. Виброформование Формование с применением вибрации наиболее широко применяется при изготовлении бетонных и железобетонных изделий. Виброформование принципиально не отличается от формования литьем с использованием литых бетонных смесей. Вибрация служит средством придания формовочной массе необходимой текучести. 4.1. Основы виброреологии По способности к течению среды, подвергающиеся вибрации, делятся на две группы. К первой группе относятся среды, для которых возможно построение кривой течения в статических условиях. Ко второй группе относятся среды, для которых кривая течения может быть построена лишь при вибрационном воздействии. К таким средам относятся твердообразные структурированные системы с большим пределом текучести, а также нереологические сыпучие системы. Изотропное вибрационное воздействие, которое проявляется в относительном движении слоев структурированной среды, приводит к разрушению связей в структуре, снижению сил трения и сцепления, величины предела текучести. Все это создает условия для проявления текучести при более низких сдвиговых напряжениях. Однако течение при вибрации происходит только при ее анизотропном воздействии. При заданной постоянной частоте и амплитуде вибрационного воздействия вязкость обрабатываемой структурированной системы не зависит от напряжения сдвига. С изменением амплитудно-частоной характеристики вибрации вязкость такой системы меняется так же, как и в статических условиях. Вибрационная напряженность Рв, необходимая для разрушения структуры твердообразной системы определяется из соотношения: где Мв – момент вибровозбудителя; ω – частота колебаний вибратора; S – поверхность соприкосновения рабочего органа вибратора с обрабатываемой средой; h – наибольшее расстояние точек среды до вибровозбудителя; γ – постоянная, определяемая по зоне распространения колебаний. Разрушение структуры в статических условиях происходит, если велчина предельного напряжения сдвига находится в интервале между Рт и Рm. Такого же разрушения структуры при вибрации можно достичь, если параметры вибрации находятся в интервале:  откуда следует, что для полного разрушения структуры необходим переменный режим вибрационного воздействия. В данном случае понижение пластической вязкости происходит в результате вибрационного разрушения структуры. 4.2. Виброуплотнение Процесс уплотнения состоит в такой укладке частиц смеси, при которой, как уже отмечалось, достигается максимальная относительная плотность. Различают естественное и искусственное уплотнение. При естественном уплотнении случайные внешние воздействия нарушают равновесие между силами трения и сцепления частиц. На короткое время сила тяжести оказывается больше сил трения и сцепления. Двигаясь под действием силы тяжести, частицы стремятся занять положение с минимальной потенциальной энергией. При этом происходит перегруппировка частиц в более компактную систему, уменьшается объем системы, т.е. происходит ее уплотнение. При искусственном уплотнении внешним воздействием стремятся снять силы трения и сцепления между частицами смеси и сгруппировать их таки образом, чтобы относительная плотность была максимальной. Каждая частица смеси, получив первоначальный внешний импульс, достаточный для преодоления сил трения и сцепления, должна получить дополнительный импульс для поддержания ее колебательного или хаотического движения. Только при выполнении этих условий будет происходить уплотнение смеси. Данный механизм уплотнения смеси является общепризнанным. Миклашевский П.М. движение частиц вибрируемой смеси уподобляет движению точки, расположенной на наклонной плоскости. При таком допущении условие выбора ускорения вибратора имеет вид: Куприянов Е.М. полагает, что для виброуплотнения необходимы вихри и турбулентные движения в смеси. Уплотнение статическим давлением по куприянову сопровождается только деформациями системы (упругими и пластическими). При вибрационном уплотнении происходят лишь конечные перемещения частиц без деформации системы. Шмигальский В.Н., наоборот, считает, что деформационные процессы при уплотнении играют основную роль. По Круглицкому Н.Н. статическое и динамическое уплотнение сопровождается конечными перемещениями частиц смеси и ее деформациями как непрерывной (сплошной) среды. Каждая «физическая» точка смеси одновременно участвует в двух движениях:

Механизм уплотнения по Лермиту близок к механизму уплотнения по Куприянову. При вибрации частицы смеси движутся подобно газу. Относительное движение частиц и пересечение их траекторий создают возможность обмена импульсами. При этом статическая равнодействующая препятствует внешнему давлению, собственному весу и силам сцепления частиц. Отсюда вытекает важный для практики вывод: если внешнее давление, оказываемое на вибрируемую смесь, больше статической равнодействующей, то эффекта от вибрации не будет. Процесс уплотнения по Михайлову Н.В. состоит из двух периодов. В первом периоде разрушается структура смеси и она превращается в вязкую жидкость. Степень разрушения структуры в каждый данный момент пропорциональна градиенту скорости, который возникает при относительном движении частиц. Во втором периоде происходит самоуплотнение частиц. Осовдившись от связей, частицы под действием собственной силы тяжести занимают положение с минимальной потенциальной энергией, а смеь приобретает наибольшую плотность. Действие вибрации на структурированные системы можно разбть на две фазы. В первой фазе, длительностью τ1, разрушаются структурные связи, вследствие чего понижается вязкость системы. Во второй фазе частицы перемещаются в соответствии с внешним вибровоздействием в среде с пониженной вязкостью, что и облегчает уплотнение смеси. Длительность этой фазы τ2 зависит от характера виброобработки. После преращения вибровоздействия свойства структурированной системы полностью восстанавливаются. Вибрация характеризуется частотой (угловой скоростью) и амплитудой колебаний, однако эти параметры по отдельности не отражают интенсивности воздействия на формовочную массу. Эффективность тиксотропного разжижения формовочной массы различной исходной жесткости зависит от интенсивности вибрации и ее продолжительности. Десов А.В. и Шмигальский В.н. предложили оценивать интенсивность вибрации И следующим соотношением: Для большинства бетонных смесей, используемых в производстве сборного железобетона, интенсивность вибрации составляет от 80 до 300 см2/с3. Частиота и амплитуда колебаний должны быть согласованы таким образом, чтобы обеспечить при вибрировании незатухающие колебания. Каждой смеси соответствует своя интенсивность вибрации, причем с увеличением жесткости смеси увеличивается и интенсивность вибрации. Для каждой смеси определенного гранулометрического состава и реологических свойств существует оптимальная интенсивность вибрации. Продолжительность вибрирования зависит от интенсивности и жесткости смеси и может колебаться от нескольких секунд до 3-5 минут. С увеличением интенсивности продолжительность вибрации уменьшается и, наоборот, при уменьшении – увеличивается. Достичь одинаковой степени уплотнения при различных значениях интенсивности вибрации и продолжительности вибрирования возможно при соблюдении следующего условия: где к – величина, зависящая от консистенции смеси. При назначении параметров вибрации (А и ω) учитывают зерновой состав смеси. Чем крупнее заполнитель и жестче смесь, тем больше оптимальное значение амплитуды колебаний. Для мелкозернистых смесей более эффективна вибрация при повышенной частоте и малой амплитуде колебаний. Так как бетонные смеси состоят из частиц различных размеров, то для получения максимального эффекта от вибрации рекомендуется применять двух- или трехчастотное вибрирование. Поличастотное вибрирование обеспечивает более высокую однородность уплотненного изделия. |